先进控制技术在DMF法丁二烯装置中的应用

马永林

(中国石化集团公司信息化管理部,北京 100728)

丁二烯是合成橡胶的重要原料之一,某石化公司的105t/a DMF法丁二烯装置由第一萃取精馏单元、第二萃取精馏单元、丁二烯精制单元和溶剂回收单元4部分组成。DMF法丁二烯装置的产品质量要求严格,工艺流程复杂,涉及到装置中多股的物料循环和热量集成利用。各生产单元的设备多、关联性强,是典型的多变量、强耦合、有约束的复杂工业过程。在实际生产中,还存在因丁二烯聚合、溶剂杂质累积而影响在线分析仪表可靠性的情况。因此,现有DCS系统中的常规PID控制策略很难实现丁二烯装置在大扰动、多约束条件下产品质量、收率和能耗的多目标运行优化的要求。

本文针对丁二烯装置的过程特点与生产运行的要求,从装置的工艺指标、物料平衡和能量平衡等多层次目标出发,在常规PID控制的基础上,采用多变量预测控制以及软测量技术等先进控制策略,克服生产过程中物料循环、热量集成所造成的复杂关联性和来自上下游与公用工程系统多种扰动的影响,提高工艺参数平稳性和产品质量的一致性,并通过优化工艺指标实现了装置的节能增效。

1 工艺特点与控制需求

DMF法丁二烯装置采用两级萃取精馏工艺,以乙烯裂解装置生产的混合C4为原料,用二甲基甲酰胺(DMF)作为溶剂,通过二级萃取精馏,分别除去丁烷、丁烯等难溶组分和乙烯基乙炔等易溶组分,得到的粗丁二烯经水洗脱除DMF后,再采用两级常规精馏分别脱除甲基乙炔、水和1、2-丁烯,2-顺丁烯,碳五等物质,最终产出合格的聚合级1、3丁二烯产品,并副产C4抽余液。如图1所示为该装置的原则工艺流程图。

图1 丁二烯装置原则工艺流程Fig.1 Principle PFD of butadiene unit

丁二烯装置已采用DCS系统实现了基础自动化,在稳定装置生产操作中起到了很大的作用。然而,由于DMF溶剂特性和丁二烯装置工艺流程特点,生产过程控制还存在以下的改进需求:

1)有效克服装置进料组成波动的影响

由于丁二烯装置进料中1、3丁二烯等组分的浓度会随着上游乙烯装置运行状况的变化而变化,需要溶剂比和丁二烯返回量相应地做实时调整。若不能及时调整,将会导致抽余液中带走丁二烯或使进入第二萃取系统的丁二烯中顺反丁烯含量偏高。因此,克服进料组成变化的影响和优化溶剂比是本装置提高控制水平和实现节能降耗的关键。

2)实现丁二烯精制单元的产品质量控制

本装置的丁二烯产品损失主要出现在丁二烯精制单元脱轻塔和脱重塔。因脱轻塔塔顶放空中丁二烯含量以及脱重塔塔釜采出组分主要依赖化验分析,化验分析周期通常4 h甚至24 h,操作人员很难做到及时和精确调整,从而影响到丁二烯产品质量、收率。因此,实现丁二烯精制单元产品质量优化控制是提高产品收率、降低损失的关键。

3)实现溶剂回收单元的溶剂浓度控制

在溶剂回收单元中,回收溶剂浓度的稳定性决定着整个装置的长期分离效果,而溶剂再生是一个长期动态过程,温度分布决定着该塔的回收溶剂品质,现有的常规控制策略难以克服进料变化而实现溶剂浓度稳定控制。

综上,常规PID控制是以单变量控制为主,无法兼顾到丁二烯装置这样工艺流程长、物流与能流复杂的多变量、有约束过程的多目标控制与优化问题。采用多变量预测控制和软测量等先进控制技术可以有效地克服装置的多扰动、大滞后、单元间扰动传输和变量耦合问题,通过提高工艺参数的平稳性,进而实现生产过程的优化运行,从而在满足产品质量高要求的前提下,降低装置物耗和能耗,提高经济效益[1]。

2 先进控制技术

2.1 多变量预测控制技术

预测控制是先进控制软件的核心算法。该算法与PID控制算法的不同点在于:PID控制是一种基于控制系统设定值与测量值之间偏差的反馈控制,不依赖过程模型;而预测控制是一种将过程模型、反馈控制和动态优化相结合的计算机控制策略。多变量预测控制适合于解决大时滞、强耦合、有约束等复杂多变量过程的控制问题,而这些问题采用PID控制则很难奏效。预测控制原理可归结为预测模型、反馈校正和滚动优化三要素,即利用过程模型来预测被控过程对于输入变量的未来响应,并通过反馈校正来修正预测值,进而对预定的性能指标进行滚动优化计算,以求解出未来的控制输入序列[2]。

预测控制通常采用由过程测试建模得到的阶跃响应序列或脉冲响应序列模型,其输入输出关系为

式中:ym(k+j)为 k+j时刻系统的预测输出,下标 m表示模型输出;u(k+j-i)为k+j-i时刻系统的输入;hi为预测模型脉冲响应序列值,也称内部模型;N为脉冲响应序列长度;Hp为多步输出预测时域长度。

为克服扰动和模型失配引起的偏差,可采用当前实测值与模型预测值的偏差来修正未来的预测值:

式中:yp(k+j)为校正后的 k+j时刻系统的预测输出;yk(k)为 k 时刻系统实际输出;βj为误差修正系数。

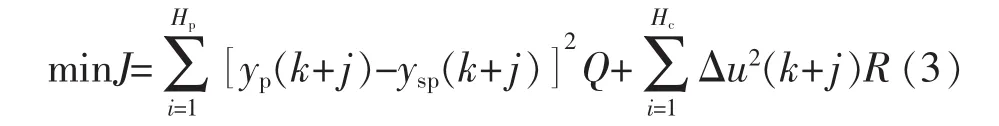

滚动优化的目标函数通常取未来预测值与目标值的二次函数与控制输入变化量的二次函数之和,即

式中:ysp(k+j)为 k+j时刻参考轨迹设定值;Q、R 为加权系数,分别表示对跟踪误差和控制增量变化的抑制;Hc为控制时域长度。

通过在约束条件下求解上述目标函数,可计算出一系列未来的控制输入,但只实施当前时刻的控制作用,下一控制周期,重复上述计算过程。因此,控制作用不是一次算出,而是逐步滚动优化算出。

2.2 软测量技术

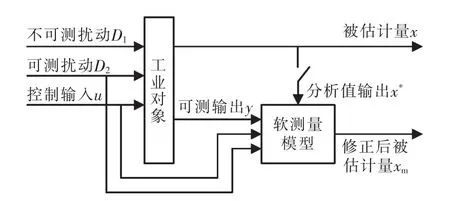

软测量模型是软测量技术的核心。它不同于一般意义下的数学模型,而是通过辅助变量来获得主导变量的最佳估计。如图2所示为软测量模型结构和软测量中变量之间的关系。

图2 软测量模型结构示意Fig.2 Structure of soft-sensing model

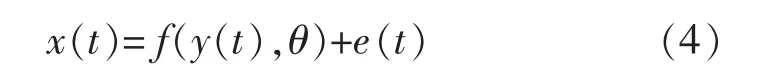

在稳态条件下的软测量问题,其被估计量x(t)与过程可测量变量之间的函数关系均可表示为

式中:y(t)为可测量的过程辅助量; f(·)为待估计函数,通常为非线性形式。

在应用过程中,软测量模型的参数和结构有可能随时间迁移工况和操作点发生改变,需要对软测量模型各种状态进行监控,并进行在线或离线修正,提高模型的适用范围。

3 先进控制系统

丁二烯装置生产运行的期望目标是实现整体经济效益的最佳化,即要兼顾装置的产品产量、质量、原材料消耗和能耗等多方面指标。根据该装置的生产特点和运行要求,采用包含软测量、模型预测控制等技术的先进控制软件设计了适合丁二烯装置先进控制系统,实现以下控制目标:分离过程关键温度的优化控制,提高装置分离精度,减少物料损失,提高产品收率;通过精制单元副产物丁二烯浓度软测量,实现产品质量的卡边控制;通过装置的物料流和能量流的平衡,实现整体均衡优化控制。

先进控制系统根据丁二烯装置的工艺特点,在常规控制基础上选择合适的操作变量、被控变量、干扰变量,并梳理各变量之间的相互关系,在过程测试的基础上建立了与工艺过程相符合的动态模型,设计并实施了多变量预测控制器。根据各单元之间的物料流、能量流关系和各塔内温度、温差等工艺参数设定了过程优化的目标[3-5]。

3.1 萃取系统质量控制

在常规控制的基础上建立萃取系统多变量预测控制器,实现一萃单元和二萃单元之间的物料平衡和质量控制,在稳定第一萃取精馏系统分离效率的基础上,实现溶剂比最优化和丁二烯返回量最小化,进而降低能耗。

先进控制系统通过稳定上游单元的操作、合理调节蒸汽量,有效克服进料频繁波动的影响,快速稳定液位和温差,达到稳定再生溶剂质量的目的,经过长周期稳定运行,使得整个系统的溶剂浓度变化趋于平缓,有利于萃取系统的萃取效率的稳定。

在此基础上实现第一萃取精馏上塔灵敏板温度的稳定控制,并保持第一萃取精馏塔的塔段温度分布的平稳。在实施过程中,稳定溶剂浓度,并用溶剂温度对精馏塔灵敏板温度进行补偿计算,最大程度地消除溶剂体系变化对于精馏系统的干扰,实现利用温度变化来快速表征进料组分变化,并利用压缩机出口在线分析仪进行动态校正,从而保持压缩机出口顺反丁烯含量的平稳。

通过实验测试法建立压缩机出口丁二烯质量控制的动态数学模型为

式中:y1为T201上塔灵敏板温度;y2为T201B塔釜顺丁烯含量;y3为T201B塔釜灵敏板温度;y4为T201上塔顶中丁二烯含量;u1为一萃进二萃丁二烯含量;u2为蒸汽加热量;d1为进料量;d2为溶剂比;d3为溶剂温度。

限于篇幅,本文只列出关键的萃取单元质量控制的传递函数模型,从中可以看出该过程是典型的非方多变量过程,且扰动较多。为实现萃取系统质量控制需要在多变量预测控制算法中建立合理的目标函数,并设计合适的参考轨迹、控制结构,合理选择控制参数,并满足操纵变量和被控变量的约束要求。

3.2 丁二烯产品质量软测量设计

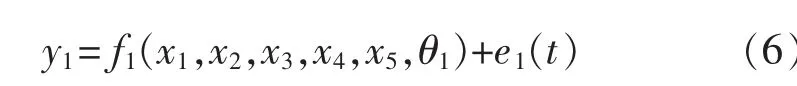

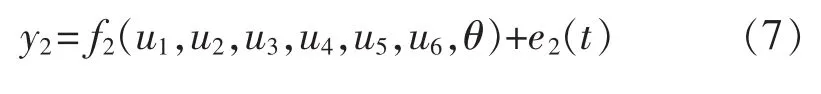

在工艺机理分析和数据处理的基础上,先进控制系统分别设计了关键副产物中丁二烯含量软仪表、脱轻塔塔顶气相丁二烯含量和脱重塔塔釜丁二烯含量的软仪表,并利用化验分析数据对软仪表进行校正,这些软仪表被用于产品质量的卡边控制。软测量模型的示例如下:

式中:y1为脱轻塔塔顶丁二烯含量;x1为脱轻塔进料流量;x2为回流流量;x3为回流罐温度;x4为塔顶温度;x5为塔压;θ1为模型常数;e1为软测量校正值。

式中:y2为脱重塔塔顶丁二烯含量;u1为进料流量;u2为回流流量;u3为塔底出料流量;u4为塔釜温度;u5为塔顶压力;u6为塔釜液位,θ2为模型常数;e2为软测量校正值。

4 应用效果

丁二烯装置先进控制系统投运后,取得了良好的控制效果,具有更好的抗干扰性,能综合协调各个过程控制变量,使生产过程更加平稳,减轻操作工劳动强度,降低操作成本,同时实现了优化控制。

4.1 软测量

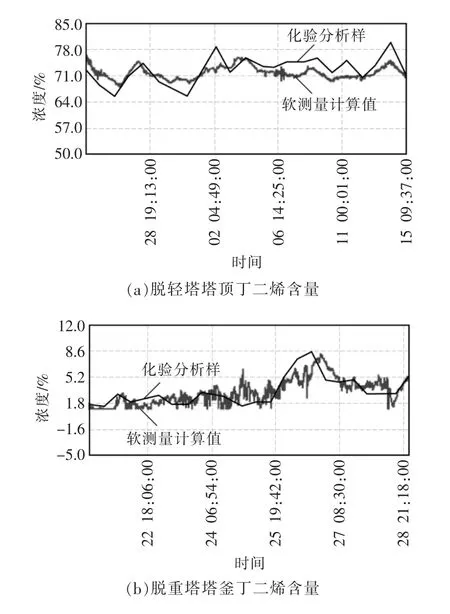

通过实施软测量建模技术,关键副产品中的丁二烯浓度得到较好的估算,其应用效果如图3所示。

图3 软仪表输出与化验分析结果的趋势对比Fig.3 Trend comparison diagram of soft instrument output and laboratory report

4.2 萃取系统先进控制

以第一萃取精馏塔控制和丁二烯产品纯度为例说明,先进控制系统投用后,主要工艺参数的平稳性得到了较大改善,标准差平均降低了30%以上。如图4所示为先进控制投用前后第一萃取精馏塔工艺参数的对比情况。图中,TI2023、LIC2022和TIC2032、LIC2028分别是第一萃取精馏塔A塔、B塔的塔釜液位和灵敏板温度。

图4 先进控制投用前后第一萃取精馏塔工艺参数的对比Fig.4 Comparison of process parameters of the first extractive distillation column before and after advanced control adoption

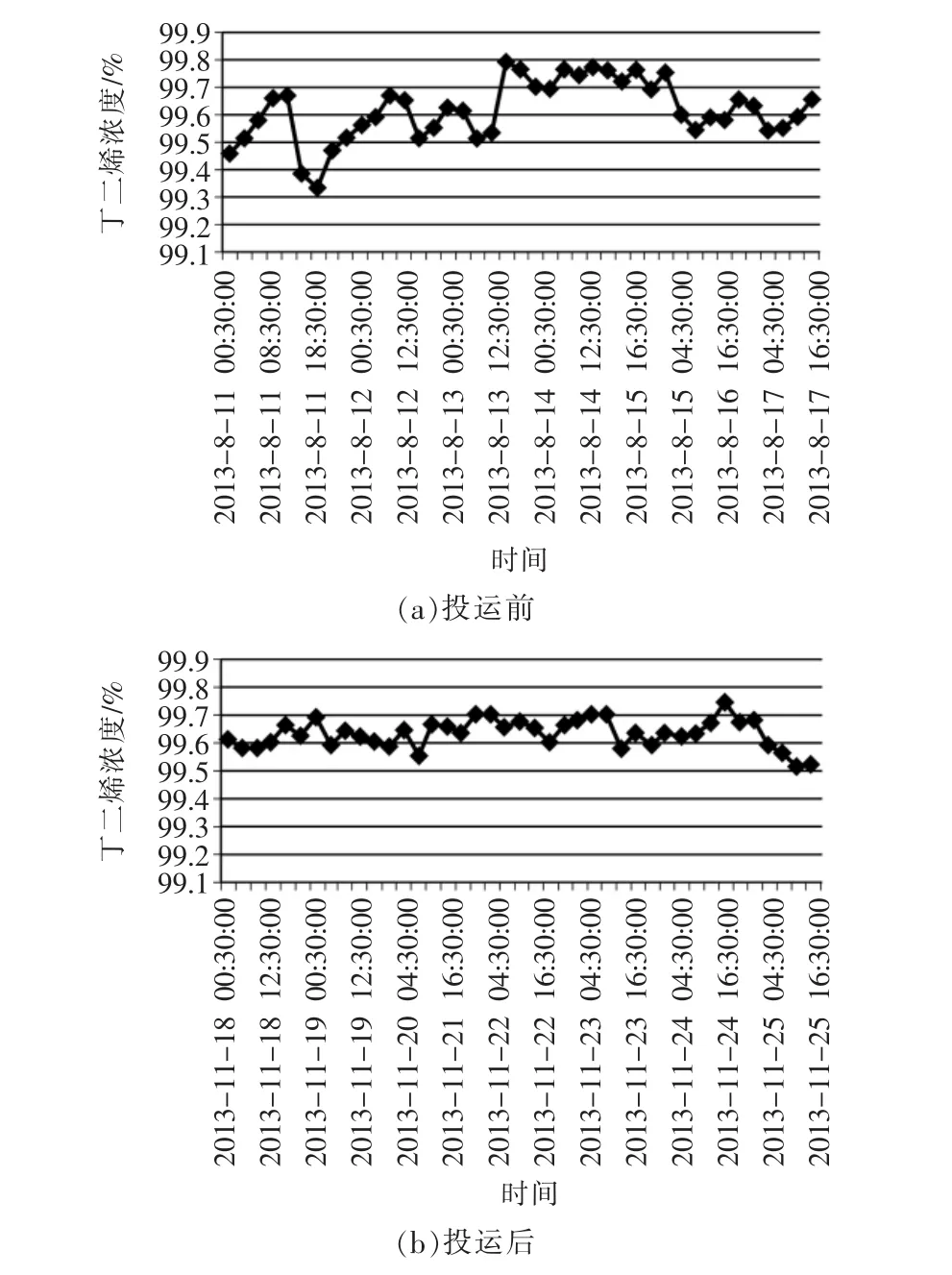

先进控制系统投运后,在关键变量平稳的基础上,丁二烯产品的纯度有明显的改善,如图5所示。

图5 先进控制投用前后丁二烯产品纯度的对比Fig.5 Comparison of purity of butadiene product before and after advanced control adoption

5 结语

丁二烯装置应用先进控制系统后取得了明显的成效。从控制品质方面看,先进控制有效克服了过程大时滞和进料波动等问题,提高了关键被控变量的平稳性;在此基础上,结合软仪表实现了关键产品质量的“卡边”优化控制。从经济效益方面看,通过先进控制和工艺参数优化,实现提高丁二烯产品收率0.43%,降低装置总能耗2.0%,经测算,年经济效益可达534万元。此外,先进控制系统还起到降低操作人员劳动强度的作用,得到了操作人员的认可和欢迎。

[1]王树青,金晓明.先进控制技术应用实例[M].北京:化学工业出版社,2005.

[2]王树青.工业过程控制工程[M].北京:化学工业出版社,2002.

[3]张树吉,胡玉涛,李连海.先进控制技术在三聚甲醛生产过程中的应用[J].自动化与仪表,2013,28(12):28-31.

[4]马占伟,张黎明,司长庚,等.先进过程控制在蜡油催化裂化装置上的应用[J].炼油技术与工程,2013,43(9):44-47.

[5]刘军,郭红英,单华威.先进过程控制在中原聚丙烯装置的应用[J].乙烯工业,2014,26(3):56-58.