大坝施工车辆远程可视化控制系统设计与应用

阮焱林,张世荣,陈 正

(武汉大学 自动化系,武汉 430072)

近年来,随着计算机自动控制技术、3G网络通信技术、全球卫星定位(GPS)技术以及网络视频监控技术的飞速发展,数字化施工控制已成为现在大坝施工管理及施工安全控制技术的重点发展方向之一。高效率、高质量施工已成为施工管理者长期追求的目标。文献[1-2]提出了“数字大坝”概念,为提高施工效率和质量并优化管理水平指明了方向。

本文根据国内某大型水电站重建工程的施工要求,开发了注浆振捣车的远程可视化控制系统。大坝数字化的基础是施工机械的数字化控制和管理,施工机械的数字化作业信息是数字化大坝的信息来源。

1 系统概述

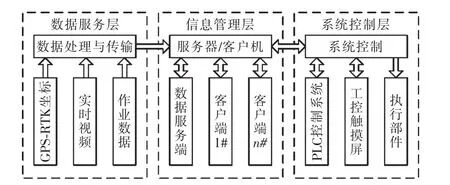

本文数字大坝施工远程可视化控制系统主要用于注浆振捣车的施工操作及管理中心的远程数据监控。注浆振捣车操作人员现场通过触摸屏控制注浆、振捣等施工过程,现场施工数据(视频、控制信号)通过无线通信传送到管理中心,管理人员可远程监控现场施工状况。系统还自动对施工过程数据进行分析判定施工质量,以及时优化施工规则,达到提高施工效率和质量的目的。系统总体设计结构如图1所示,将系统总体设计分为3层结构。数据服务层主要实现坐标定位、工况信息、视频等数据的获取和预处理。信息管理层完成服务器/客户机平台内部数据以及与数据服务层、系统控制层数据的交换和存储,并以友好的界面实时监控现场施工情况;该层还要完成数据的统计与分析,同时为数字大坝系统提供数据接口。系统控制层装于每一台注浆振捣车,主要实现现场施工过程的自动化控制。各层以3G通信数据网络为媒介构成统一整体,形成高效、稳定、人性化的可视化控制系统。

图1 系统总体设计结构Fig.1 Overall design architecture of the system

2 数据处理与传输

2.1 GPS数据

为了实现施工车辆高精度定位以满足施工仓面质量监控及数字化管理的需求,本文注浆振捣车远程可视化控制系统的定位部分采用GPS-RTK技术。RTK定位技术是基于载波相位观测值的实时动态定位技术,它能够实时地提供测站在WGS-84坐标系中的三维定位结果,并达到厘米级定位精度[3-4]。在RTK工作模式下,基准站点通过高性能数据链将其观测值和测站坐标信息一起通过PDL数传电台传送给位于注浆振捣车的移动站。移动站一方面通过数据链接收来自基准站的数据,另一方面采集GPS观测数据,在系统内组成差分观测值进行实时处理,解算出厘米级定位结果[5-7]。移动站接收机输出GPGGA(WGS-84大地坐标系经纬度坐标)数据,其实现过程如图2所示。

基准站和移动站通过PDL数传电台实现数据传输。GPS接收机和PDL电台的参数通过PC机客户端软件配置。移动站GPS接收机输出的差分后的GPGGA 数据 格 式 为$GPGGA,hhmmss,llll.lllllll,a,yyyyy.yyyyyyy,b,q,n,x.x,h.h,M,dd,xxxx*CC。 其中,n表示卫星数量,高程单位为m,xxxx为基准站编号(差分时范围为 0000~1023),hhmmss表示时间,llll.lllllll表示纬度,a表示纬度方向,yyyyy.yyyyyyy表示经度,b表示经度方向,h.h表示高程,dd表示差分状态。

图2 RTK实时差分定位基准站/移动站结构Fig.2 Structure of base station and mobile station for RTK real-time differential positioning

2.2 作业数据

作业数据来源于注浆振捣车上安装的就地控制系统,PLC为控制和保护装置,而触摸屏用于现场操作。车辆启动后,首先由操作人员在触摸屏界面输入操作工号和登录密码,获取操作权限后,操作工才能进行注浆、振捣、洗管以及机械臂装置调整等操作。每台注浆振捣车的作业数据共计186个,数据格式有布尔型、整型和双精度3种类型。这些数据封装为Modbus数据帧传送给数据传输单元DTU,校验方式为循环冗余校验码CRC校验。DTU再通过3G无线网络将作业数据传回管理中心,管理中心客户端最终根据车牌号以及操作工工号分类别实时监控和统计作业数据。作业数据包括注浆棒注浆状态、振捣棒振捣状态、水箱洗管状态、浆液搅拌状态以及机械臂装置调整状态5种类别。具体而言,作业数据主要包括:注浆、振捣、洗管、搅拌的开启、暂停和停止3种动作状态;装置调整的上翻、下翻、左旋、右旋4种动作状态;实际注浆量、振捣时长以及洗管时长等信息。注浆量、浆液液位等模拟量数据由高灵敏度传感器所测数据经处理计算获得。

2.3 视频数据

视频部分采用电荷耦合元件CCD模拟摄像头,以实时流的方式获取现场施工图像。其中,视频编码分辨率采用帧率为10 f/s的通用影像传输CIF格式,以及16~2000 kb/s码率的动态码流码率控制方式。其优点是传输流畅、节省带宽,保证了视频图像远程传输的清晰度和实时性。为了适应注浆振捣车移动作业的特点,视频数据也采用3G无线通信方式[8]。

2.4 数据传输

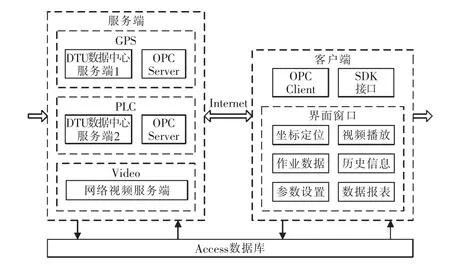

本文注浆振捣车远程可视化控制系统数据传输的核心部件是数据传输模块DTU,其主要功能是把GPS最终平面坐标数据以及车辆作业数据通过3G无线网络传送给数据中心服务端[9-10],再由OPC服务器传送给客户端。视频传输部分由网络视频服务器DVS实现,再由网络视频服务器提供开放的SDK接口实现客户端实时视频监视。传输方式和传输协议如图3所示。

图3 数据传输方式和传输协议Fig.3 Data transmission mode and protocol

图3中DTU分别通过RS-232和RS-485接口与GPS移动站接收机以及PLC输出端口相连。在预先配置好DTU串口波特率、数据中心公网固定IP地址等参数后,DTU上电将先注册到移动通信站点的3G网络,然后与DTU数据中心建立套接字Socket连接,连接建立之后即可进行数据报文传输。本文采用的通信协议为用户数据报协议UDP协议[11]。

3 服务器/客户机平台设计

本文系统监控平台软件采用C/S结构,即客户机和服务器结构,服务端实现数据管理及数据转发,客户端完成数据处理[12-15],其组成结构如图4所示,服务端/客户端均采用C#.Net平台开发。

图4 服务器/客户端结构Fig.4 C/S architecture of the platform

3.1 服务器平台设计

如图4服务端所示,服务端主要由网络视频服务端、Access数据库、DTU数据中心服务端和OPC Server组成。其中网络视频服务端实现远程网络视频的接收和转发,Access数据库用于注浆振捣车辆信息和相关通信配置参数的存储,DTU数据中心服务端用于接收和转发现场DTU设备的数据。OPC Server实现与客户端OPC Client之间实时GPS位置信息和作业数据等信息的交互。

要实现注浆振捣车在施工地图上的定位,需要将图2中经纬度坐标转换成当地平面坐标。DTU数据中心服务端在收到GPS数据后,立即进行坐标经纬度及高程转换,其转换参数和步骤如下[16]:

步骤1将 WGS-84大地坐标 latitude、longitude、altitude转换成弧度 Bw、Lw、Hw;

double Bw=(latitude*2*Math.PI)/360;

double Lw=(longitude*2*Math.PI)/360;

double Hw=altitude。

步骤2将WGS-84大地坐标Bw、Lw、Hw转换成WGS-84空间直角坐标Xw、Yw、Zw;

double Xw=(N+Hw)*Math.Cos(Bw)*Math.Cos(Lw);

double Yw=(N+Hw)*Math.Cos(Bw)*Math.Sin(Lw);

double Zw=(N*(1-e*e)+Hw)*Math.Sin(Bw);

步骤3将WGS-84空间直角坐标Xw、Yw、Zw转换为BJ-54空间直角坐标Xb、Yb、Zb;

double Xb=dDx+dK*Xw-Ey*Zw+Ez*Yw+Xw;

double Yb=dDy+dK*Yw+Ex*Zw-Ez*Xw+Yw;

double Zb=dDz+dK*Zw-Ex*Yw+Ey*Xw+Zw;

在坐标转换中需要7个参数,其中,dDx、dDy、dDz为坐标轴平移量,Ex、Ey、Ez为坐标轴旋转角度,dK为转换缩放尺度因子(ppm)。

步骤4将BJ-54空间直角坐标Xb、Yb、Zb转换为 BJ-54 大地坐标 Bb、Lb、Hb;

double Bb=Math.Atan (Zb* (N+Hw)/(Math.Sqrt(Xb*Xb+Yb*Yb)*(N*(1-e*e)+Hw)));

double Lb=Math.Atan(Yb/Xb);

double Hb=Math.Sqrt(Xb*Xb+Yb*Yb)/Math.Cos(Bb)-N。

步骤5将BJ-54大地坐标Bb、Lb转换为Gauss平面坐标X、Y,该坐标及Hb通过OPC Server传送给客户端,并在客户端地图上完成车辆定位。

为了保证平台坐标转换过程的正确性,先利用手持设备测得当地坐标转换的7个参数,再得到同一地理位置5组实验数据,转换结果如表1所示。

表1 坐标转换实验数据Tab.1 Experimental data of coordinate conversion

3.2 客户机平台设计

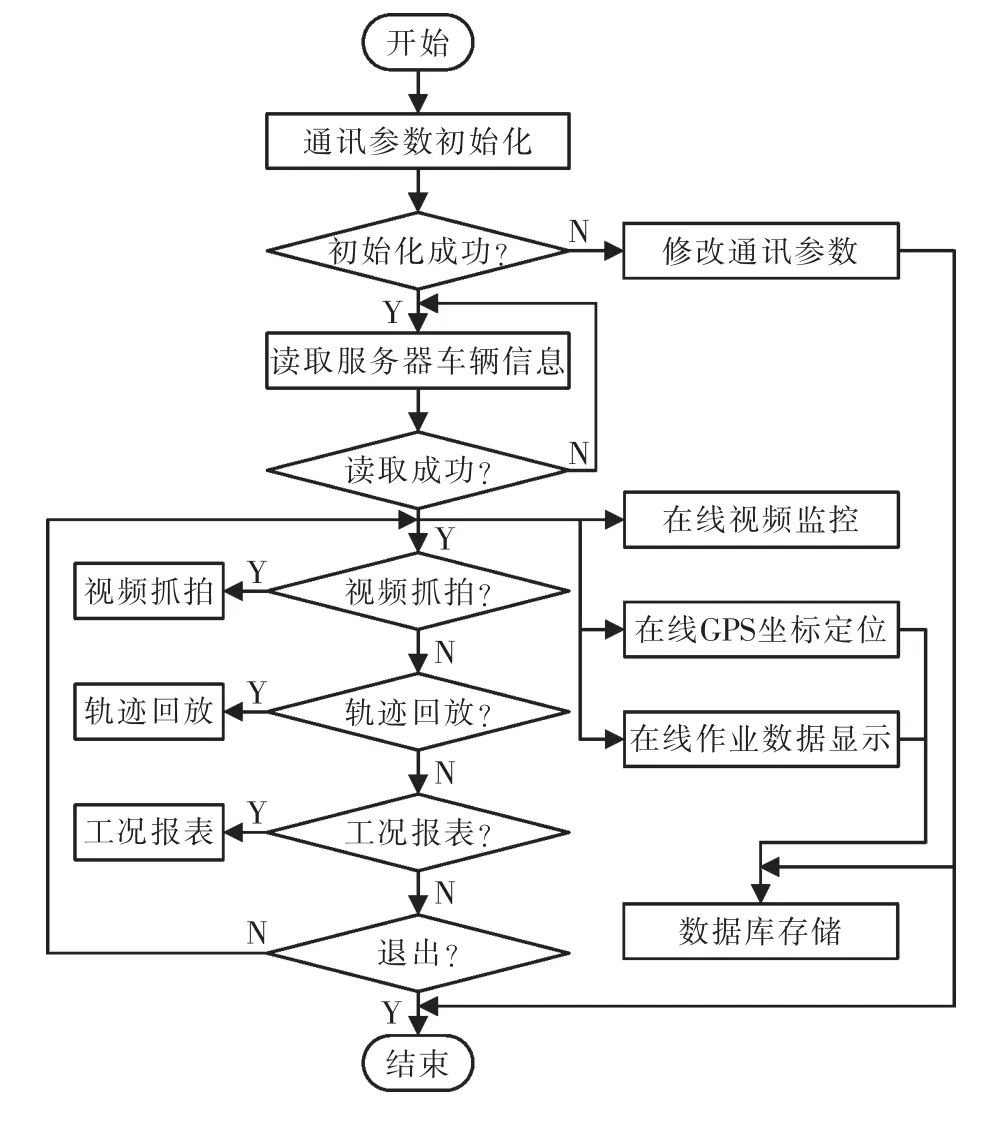

客户端监控软件为管理人员提供了远程实时监控现场施工设备视频信息、位置信息、工况操作等信息平台,监控软件还根据车辆的历史位置信息及作业数据生成数据报表,以供管理者分析施工状况,提高了现场施工效率和质量。监控软件的程序主流程如图5所示。

图5 监控软件流程Fig.5 Flow chart of the supervisory and control software

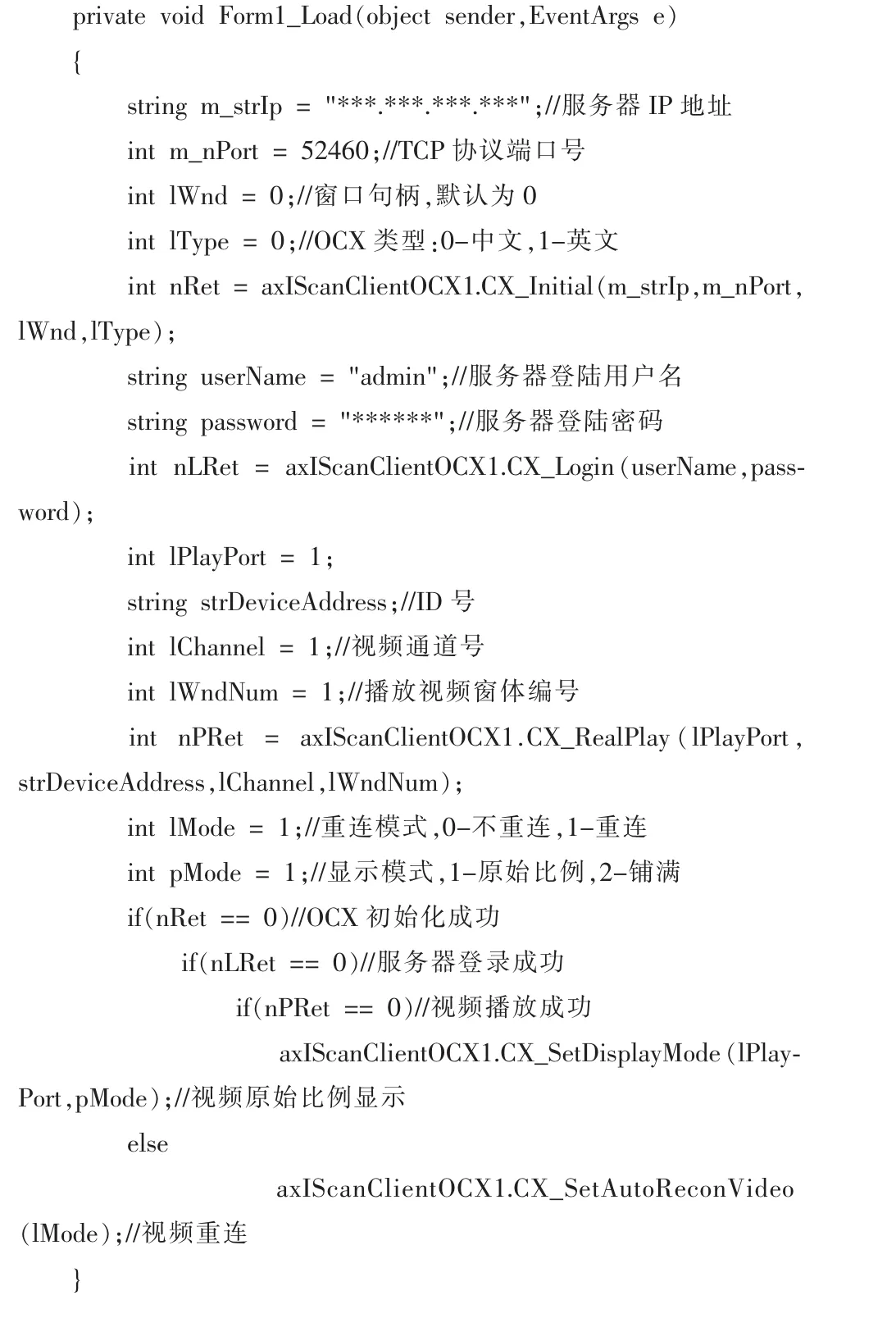

其中,通信参数初始化包括视频OCX控件服务器IP注册地址、TCP协议端口号以及OPC Client通信等相关参数初始化。注浆振捣车车辆信息包括从服务端获取的车牌号、ID号、Modbus站点号及端口号等。OCX控件初始化及视频监视的核心程序如下:

上述视频监视的实现过程:①调用CX_Initial()初始化OCX控件接口;②CX_Login()登录视频服务器;③CX_RealPlay()播放实时视频。以上3个函数返回0时表示成功,具体参数说明如程序注释所示。

4 车辆控制系统

注浆振捣车控制系统采用“触摸屏+PLC”的方式实现,设计结构如图6所示。车辆操作员通过触摸屏即可对车辆控制系统进行输出控制、状态监视、管理以及对工号、注浆量、振捣时间等参数进行设置。PLC控制机箱主要实现车辆作业过程的顺序控制、联锁保护等核心功能,同时通过DTU将实时作业数据传送到数据中心服务端,以实现远程监控和管理。PLC控制程序采用梯形图设计。现场液位传感器主要实现注浆液位、洗箱水位等参数采集;压力传感器用于获取注浆棒和振捣棒液压压力值;霍尔接近开关用于采集计量泵转速以计算实际注浆量;操作按钮用于手动控制;限位开关用于检测各种执行部件到位信号;电磁阀组主要实现执行部件动作信号的输出。系统控制量有注浆启停、振捣启停、洗管启停、搅拌启停、机械臂翻转等。

图6 控制系统结构Fig.6 Architecture of the control system

5 现场调试

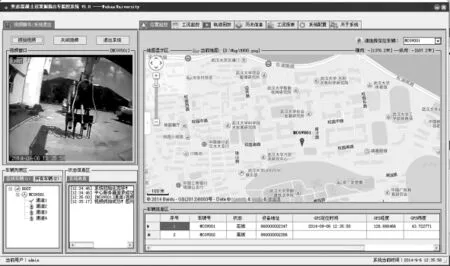

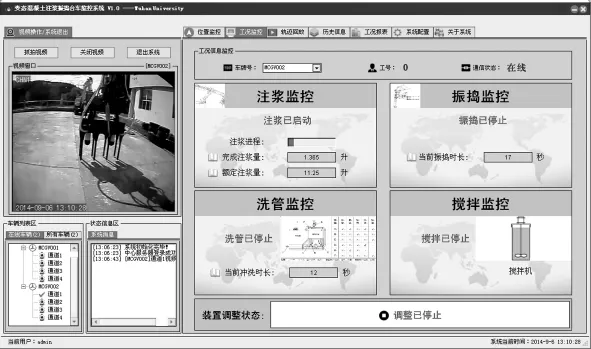

在国内某大型水电站数字大坝建设过程中,对本文设计的注浆振捣车可视化控制系统进行了现场调试和试用。现场试用客户端部分截图如图7和图8所示。

图7 监控软件GPS定位Fig.7 GPS positioning of the supervisory and control software

图8 作业过程远程监控Fig.8 Remote monitoring of the operation process

现场试用结果表明:本系统GPS定位部分能在施工地图上实时精确定位施工车辆注浆振捣棒的位置信息;视频监控部分能实时并清晰地监视现场施工情况;能实时准确地远程监控车辆作业过程,并能对历史数据进行分类统计和生成报表;触摸屏友好的操作界面便于操作工进行施工操作;系统各部分之间工作协调,系统的稳定性较好。

6 结语

本文设计的大坝施工机械远程可视化控制系统能保证系统运行稳定性及实时性。人性化的设计较好地满足了工程管理人员远程实时监管的要求,提高了现场施工控制效率,保证了施工质量,减轻了操作人员的施工强度。同时,车辆的数字化控制还有助于数字大坝的整体集成,能促进数字化大坝的建设进程。

[1]朱伯芳.混凝土坝的数字监控[J].水利水电技术,2008,39(2):15-18.

[2]朱伯芳.大坝数字监控的作用和设想[J].大坝与安全,2009(6):8-11.

[3]Zeng S.Performance evaluation of automotive radars using carrier-phase differential GPS[J].IEEE Transactions on Instrumentation&Measurement,2010,59(10):2732-2741.

[4]黄声享,刘经南,吴晓铭.GPS实时监控系统及其在堆石坝施工中的初步应用[J].武汉大学学报:信息科学版,2005,30(9):813-816.

[5]张萌,丁克良.RTK任意基准站技术的原理与应用[J].测绘通报,2012(S1):62-65.

[6]Grejner-Brzezinska D A,Kashani I,Wielgosz P,et al.Efficiency and reliability of ambiguity resolution in network-based realtime kinematic GPS[J].Journal of Surveying Engineering,2014,133(2):56-65.

[7]Nickitopoulou A,Protopsalti K,Stiros S.Monitoring dynamic and quasi-static deformations of large flexible engineering structures with GPS:accuracy,limitations and promises[J].Engineering Structures,2006,28(10):1471-1482.

[8]赵满意,赵利,莫金旺,等.视频采集与编码技术在视频监控终端中的应用[J].计算机工程与科学,2011,33(1):122-126.

[9]Wang Y T,Zhang H X,Li J C,et al.Application and research of agricultural irrigation fertilization intelligent control system based on GPRS DTU[J].Machinery Electronics&Control Engineering III,2013(441):783-787.

[10]赵忠彪.DTU通信协议的一种改进设计[J].电力系统保护与控制,2014(17):136-138.

[11]Gracia J,Bayo E.Stream sockets versus web services for highperformance and secure structural analysis in internet environments[J].Journal of Computing in Civil Engineering,2014,23(1):47-56.

[12]郑魁敬,袁磊,周鑫.基于C/S结构的数控设备网络监控系统[J].机械设计,2012,29(8):5-10.

[13]Dinuzzo F,Pillonetto G,De Nicolao G.Client-server multitask learningfrom distributed datasets[J].NeuralNetworksIEEE Transactions on,2011,22(2):290-303.

[14]章剑林,李班,徐从富.面向应用的通用服务平台设计与实现[J].计算机工程与应用,2008,44(18):66-69.

[15]陈鹏,吴跃,龚海刚.面向服务的网络数据传输研究[J].计算机工程,2010,36(6):120-122.

[16]崔博.心墙堆石坝施工质量实时监控系统集成理论与应用[D].天津:天津大学,2010.