制冷用热力膨胀阀工作寿命自动检测系统

孔 明,丁 超,赵 军

(中国计量学院 计量测试工程学院,杭州 310018)

热力膨胀阀是空调制冷系统中四大部件之一,负责把制冷剂从冷凝压力降至蒸发压力,并按比例对制冷剂流量加以控制,热力膨胀阀性能的好坏直接影响整个系统的运行性能,其中热力膨胀阀的工作寿命能否达到设计要求,更是对空调系统的运行寿命、制冷效果、运行成本具有重要的意义[1]。目前国内热力膨胀阀的产量很大,但性能检测技术相对落后,其中检测效率较低、稳定性差、检测精度低等问题相对突出,无法满足大批量检测的要求。本文针对国内相关企业的实际需求,研发了一套多工位热力膨胀阀工作寿命自动检测系统,实现对多个热力膨胀阀工作寿命自动检测和评价,满足企业需求。

1 检测气路设计方案

热力膨胀阀的工作寿命的检测原理是通过快速地对热力膨胀阀反向充放气,模拟热力膨胀阀反复开闭的工作状态,在多次开闭动作后,检测热力膨胀阀是否还能正常工作,即检测热力膨胀阀的静止过热度是否能达到初始设定值。根据上述检测原理,热力膨胀阀工作寿命检测气路如图1所示。

图1 热力膨胀阀工作寿命检测气路Fig.1 Working life of the thermal expansion valve testing gas circuit diagram

检测气路的工作流程为工作时,关闭进气阀1以封闭阀进口端,把感温包放置在0℃的恒温槽内,打开进气阀2将气体由外平衡管通入到膨胀阀膜片或波纹管下侧使阀关闭,然后关闭进气阀2,打开排气阀,反复使膜片全行程上下运动,膨胀阀反复开闭,反复动作100000次[2]。调节进气阀2的开闭时间并控制气体压力按一定频率高低变化,通过压力控制器检测气压的高低变化,并用计数器统计气压的高低变化次数,即可统计出膨胀阀的作动次数。

完成上述工序后,关闭进气阀2,打开进气阀1,感温包放置在0℃恒温槽内,调节比例阀使阀前端压力值P1保持恒定,读取阀后压力传感器2的压力值P2,即可确定静止过热度[3]。从而判断经工作寿命检测后的膨胀阀的静止过热度是否符合设定值,即判断该热力膨胀阀的工作寿命是否符合要求。

2 系统硬件设计

本文研究的热力膨胀阀工作寿命检测系统,以PLC作为控制与数据采集处理中心,控制进气阀2的通断,实现系统的充放气过程;采集压力控制监测数据以及计数器所统计的热力膨胀开闭作动次数,通过显示屏显示;通过压力传感器检测膨胀阀空气作动值,即可得到静止过热度。该系统的组成框图如图2所示,主要传感器性能参数如下:

压力传感器本系统采用MEAS-M5100压力传感器,压力检测范围为0~2.07 MPa,精度为±0.25%FS,同时采用4~20 mA的输出方式,将检测系统管道内的气体压力值转化为电信号输出,用以读取气路管道中的压强并辅助判断膨胀阀是否关闭。

压力控制器本系统采用BL-YX18-X型智能压力控制器,压力控制范围为-0.1~60 MPa, 控制精度为±0.5%FS,具有寿命长的特点,适用于作动压力反复变化的工作条件,同时其输出2路开关量和1路模拟量,便于计数器对作动压力变化次数统计。

电气比例阀本系统采用TYPE-3000电气比例阀,输出压力范围为0~4 MPa,控制精度为±0.2%FS,输入命令信号为0~10 VDC或4~20 mA,适用于PLC自动控制系统以实现对供气气压的自动调节与控制[4]。

图2 硬件系统组成Fig.2 Hardware system composition

目前,热力膨胀阀多为大批量生产,热力膨胀阀的工作寿命性能的检测多为抽检的方式,为了提高检测系统的检测效率,本系统采用多工位多气路综合控制的设计方案,能够实现同时检测多个热力膨胀阀的工作寿命,并做出评价,从而达到高效准确的检测目的[5]。

3 系统软件设计

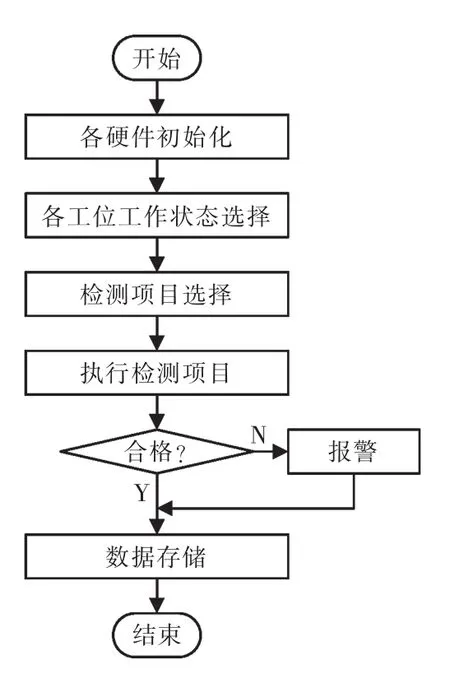

本系统采用PLC作为运行控制及数据处理中心,检测系统的软件采用梯形图的编程语言进行设计开发。软件系统主要由主程序及2个检测项目的子程序组成,其中主程序的基本流程如图3所示。检测系统启动后,首先对各硬件设备进行初始化,然后进入主程序界面,对各个工位的工作状态进行设定,未处在工作状态的工位无法进行充气操作。工位的工作状态进行设定完成后,选择所要检测的热力膨胀阀性能参数即工作寿命和静止过热度,完成检测项目的选择后,系统开始执行对所选性能参数的检测,完成性能检测后,根据获得的检测结果,对检测的热力膨胀阀性能是否合格做出判断,对于检测不合格的热力膨胀阀,其所处的工位作报警提示。最后将检测数据及结果存储并生成报表。

图3 主程序流程Fig.3 Main program flow chart

热力膨胀阀工作寿命检测的程序流程如图4所示。进入工作寿命检测子程序后,需对电气比例阀1的输出气压值(即工作寿命检测充气气压)、作动次数和电气比例阀2的输出气压值(即静止过热度检测充气气压)进行设置,设置完成后打开进气阀2进行充气,并通过压力传感器2对管道内气压实时监测,当压力传感器2检测到的压力值P2达到充气气压设定值时,关闭进气阀2进行保压待气压稳定后,打开排气阀排气,膨胀阀完成一次作动,压力控制产生一个开关量,计数器值加1[6]。按照此流程循环多次,当循环次数N到达设定值后进行静止过热度检测,以判断经过工作寿命试验后的膨胀阀是否仍能正常工作(即静止过热度值是否在出厂设定范围内)。

图4 工作寿命检测流程Fig.4 Flow chart of testing working life

静止过热度检测的程序流程如图5所示。进入静止过热度检测子程序后,需对电气比例阀2的输出气压值 (即静止过热度检测充气气压)和所检测的膨胀阀出厂静止过热度值进行设置,设置完成后打开进气阀1进行充气,并通过压力传感器1对管道内气压实时监测,当压力传感器1检测到的压力值P1达到充气气压设定值时,关闭进气阀1进行保压待气压稳定后,读取压力传感器2所检测到的压力值即热力膨胀阀的实际静止过热度值[7]。

图5 静止过热度检测流程Fig.5 Flow chart of testing static superheat

4 试验测试与评价

为了测试热力膨胀阀综合检测系统的性能,对EBH-10M152型热力膨胀阀进行了工作寿命和静止过热度(空气作动值)的性能测试,分别从工作寿命检测的作动频率及检测时间和静止过热度检测精度来评价测试系统的性能。

4.1 工作寿命检测

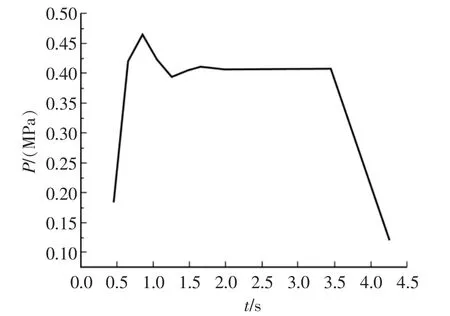

首先对热力膨胀阀进行充气,充气气压为0.4 MPa,以确定管道内气压达到稳定值所需时间[8]。根据压力传感器2所监测到的管道内气压变化如图6所示,可以看出开始充气后,管道内气压迅速升高,由于进气气流的冲击造成管道内气压短时间内出现较强的波动,经过1.8 s后气压逐渐趋于平稳,稳定在0.4063 MPa左右。经过1.2 s的保压后进行排气,完成一个作动的时间在4 s左右。

图6 气压变化Fig.6 Pressure variation

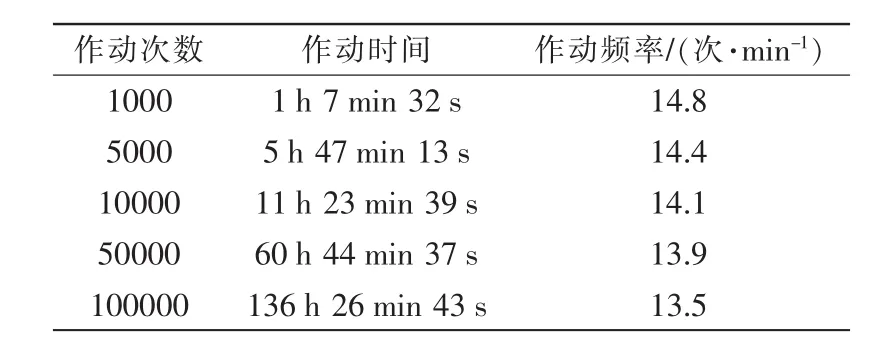

由上述过程可以推出本测试系统的理论作动频率为15次/min。在实际的测试中,分别对热力膨胀阀进行 1000次、5000次、10000次、50000次、100000次作动试验,记录各自所需时间,计算作动频率,试验数据如表1所示。

表1 作动时间和频率Tab.1 Actuation time and frequency

随着作动次数的增加各电磁阀不断地开闭,电磁阀的气密性势必受到影响,增加从充气到气压平衡的时间,因此会造成作动频率的下降,但是,热力膨胀阀作动100000次所需时间136 h 26 min 43 s,作动频率13.5次/min,仍然符合JB/T 3548-2013标准中的作动频率不低于10次/min的要求。本测试系统可以同时检测20个热力膨胀阀,从而提高热力膨胀阀工作寿命检测的效率,弥补100000次作动时间过长对检测效率造成的影响。

4.2 静止过热度检测

空气作动值与静止过热度从本质上来讲是同一个概念,由于空气作动值为压力值便于检测[10]。因此,目前热力膨胀阀的生产企业多采用压力值来表示静止过热度。本测试系统亦采用这种检测方式对热力膨胀阀的静止过热度值进行检测。

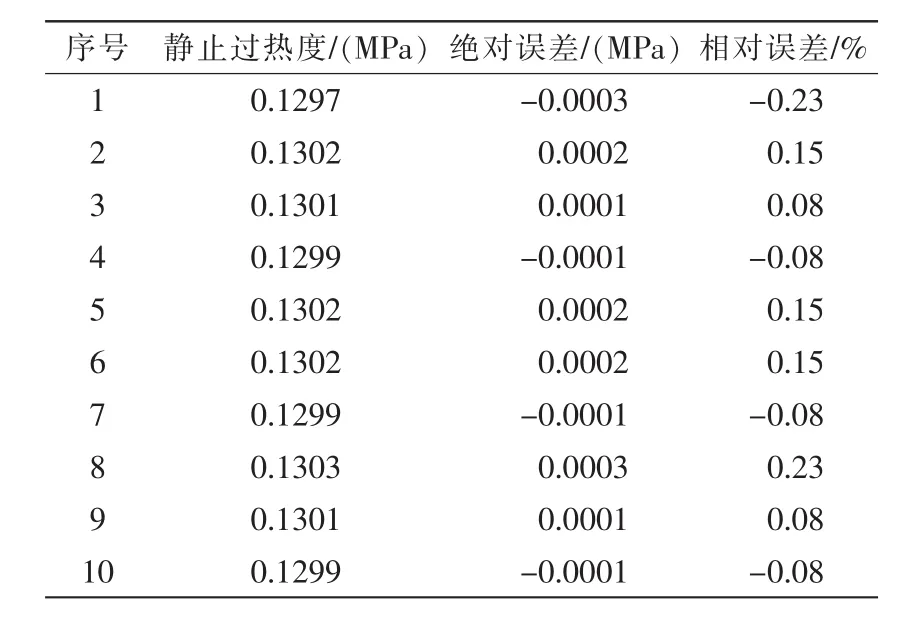

测试实验选取一经过检定的热力膨胀阀作为测试对象,其静止过热度值为0℃作动值:0.130 MPa[9]。实验时将感温包放置在0℃恒温槽内,调节比例阀使充气气压为1.03 MPa,待阀前端压力值达到稳定时,读取阀后压力传感器2的压力值P2,即可确定静止过热度。多次测量后得到的静止过热度数值如表2所示。

经过10次测量所得结果的平均值为0.1301 MPa,绝对测量误差均在±0.003 MPa范围内,相对误差绝对值均小于1%,由此可以看出本系统对静止过热度检测能够达到较高检测精度,同时测量的重复性为0.0002 MPa,具有较好的测量重复性。

5 结语

本文设计了一套热力膨胀阀工作寿命检测系统,将热力膨胀阀进行工作寿命作动试验和静止过热度测试整合到同一台检测设备上,能够快速高效地进行工作寿命作动试验,并对热力膨胀阀的工作寿命是否符合要求做出准确评价。总体上来看,本测试系统具有效率高、准确度高、自动化程度高的特点,保证了热力膨胀阀的质量指标,降底了热力膨胀阀的检测成本。

表2 静止过热度测试数据Tab.2 Static superheat test data

[1]刘义军.热力膨胀阀的合理选配安装与调试[J].装备制造技术,2011(8):156-159.

[2]中华人民共和国工业和信息化部.JB/T 3548-2013制冷用热力膨胀阀[S].北京:机械工业出版社,2013.

[3]窦春鹏,田长青,胡世辉,等.变排量压缩机汽车空调用热力膨胀阀的试验研究[J].流体机械,2001,29(10):9-11,4.

[4]张凯军,吕黎.PLC和电-气比例阀在压力试验台控制系统中的应用[J].信息化研究,2010,30(9):58-60.

[5]蒋媛媛.全自动手控开关疲劳寿命测试系统的研究与开发[D].南京:南京理工大学,2014.

[6]吴后平,张振东,郭辉.基于LabVIEW的汽车空调压力开关性能检测系统[J].仪表技术与传感器,2014(1):64-66.

[7]ISO 5149-1993制冷和加热用机械制冷系统安全要求[S],1993.

[8]Kobata T,Olson D A.Accurate determination of differential pressure between two pressure balances using a pressure transducer[C]//SICE 2003 Annual Conference.IEEE,2003,2:2125-2130.

[9]郭传欣,李征涛,叶学敏,等.H型汽车空调用热力膨胀阀开度试验台的研制[J].制冷与空调,2009,9(1):50-52.

[10]Sun W,Yan R,Sun L,et al.Study of the space station on-orbit leak detection based on the differential pressure gas sensor[C]//Green Computingand Communications (GreenCom),2013 IEEE and Internet of Things (iThings/CPSCom),IEEE InternationalConference on and IEEE Cyber,Physicaland Social Computing.IEEE,2013:1718-1721.