履带车辆动态扭矩测试准确性研究

张国鑫,刘海鸥,席军强,张洪彦

(1.北京理工大学机械与车辆学院, 北京100081; 2.中国北方车辆研究所, 北京100072)

履带车辆动态扭矩测试准确性研究

张国鑫1,刘海鸥1,席军强1,张洪彦2

(1.北京理工大学机械与车辆学院, 北京100081; 2.中国北方车辆研究所, 北京100072)

摘要:为了评价履带车辆动态扭矩测试的准确性,建立了动态扭矩信号测试准确性分析模型。首先,建立概率统计模型用于分析测试系统可信度,而后结合车辆动力学模型对动态扭矩信号的频率和幅值进行波形分析。最后,通过实车试验来验证所建立的动态扭矩信号测试准确性分析模型的有效性,在发动机不同转速时分析了扭矩频率变化测试的准确性,在传动轴不同负载的工况下分析了扭矩幅值变化测试的准确性。结果显示,测试系统可信度为98%,频率测试准确性为100%,幅值测试误差为1.2%。研究表明,在动态扭矩信号理论值难以获取的情况下,该分析方法能够对其测试准确性进行有效评价。

关键词:履带车辆;动态扭矩;测试准确性;概率统计;波形分析

0引言

履带车辆变速箱是其传动系统中最为关键的部件,为了满足产品预先研究的需要,由传统的静强度设计或者经验设计转向动强度设计已成为目前研究的热点。动态载荷谱研究又是动强度设计的关键技术,其依据零部件在动态载荷作用下的特性,在传动系统疲劳寿命预测和可靠性分析中具有重要的意义[1-2]。进行动态载荷谱研究的第一步工作是要准确地获得动态载荷谱信号,即传动系统零部件所承受的动态扭矩信号,目的是为了采集典型路面可供使用的载荷谱数据和各动态特性参数。中国北方车辆研究所车辆传动国家重点实验室[3-5]和中北大学潘宏侠教授等学者[2, 6-7]在这方面做了大量工作。

测试准确性分析是指在试验中某一指标的测试值与其理论值的接近程度分析。目前,动态扭矩测试虽然取得了一些成果,但是由于车辆传动系所承受动态载荷变化的随机性[8],动态扭矩信号理论值难以准确获取,存在测试值无法通过与理论值相对比验证其准确性的问题,因此关于其准确性分析的研究仍然存在欠缺[9-11]。本文在履带车辆动态扭矩测试的基础上,进一步研究了如何评价测试所得动态扭矩信号准确性的问题,给出了测试准确性分析方法,为后期动态载荷谱进一步研究提供了依据。

1动态扭矩测试平台

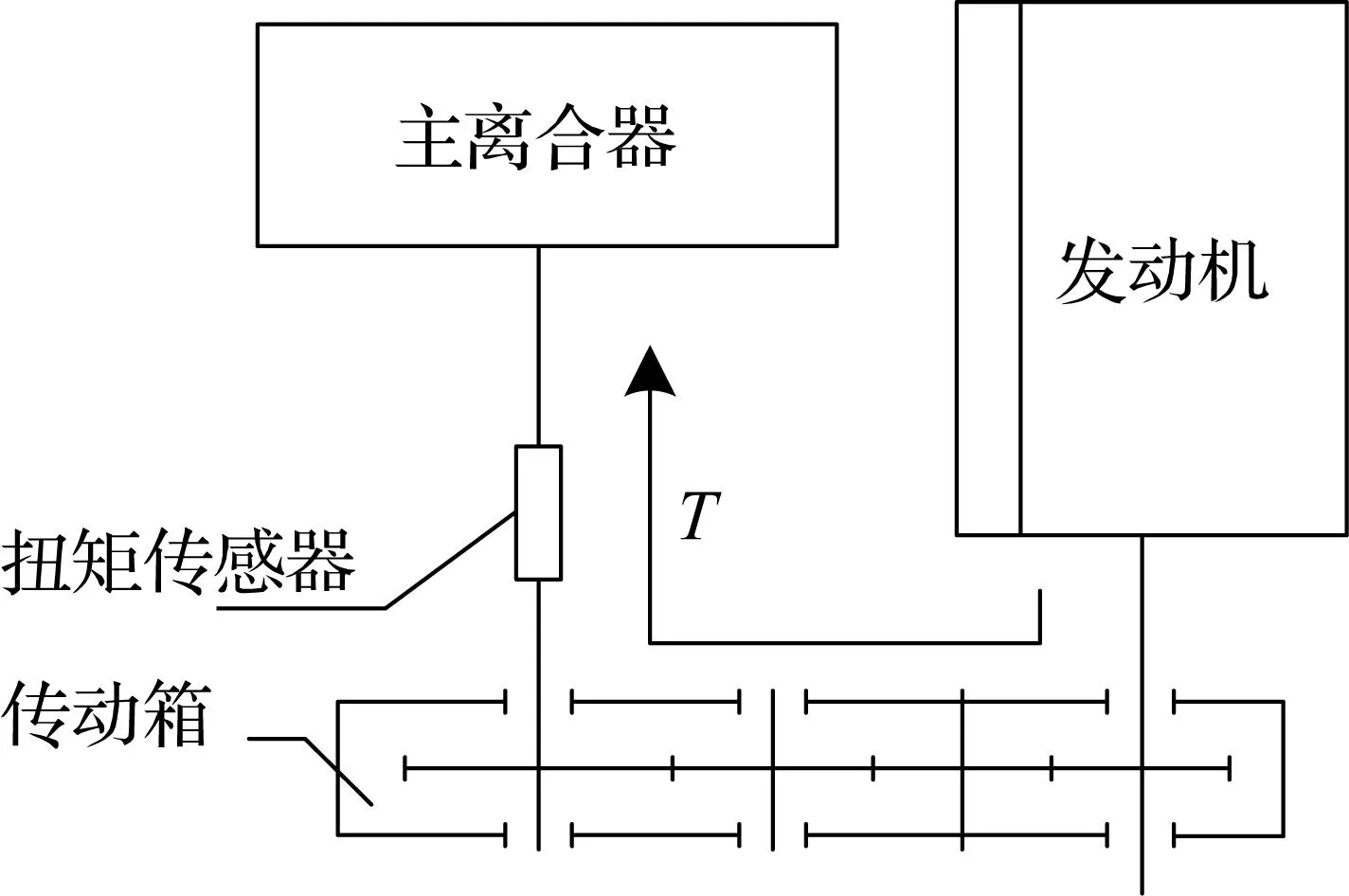

本文研究基于某轻型履带车辆传动系统,为了对其动态扭矩进行测试,采用了扭矩测量射频遥测系统(radio frequency telemetry system, RFTS),其中一个扭矩传感器安装于发动机与变速箱之间的传动轴上,如图1所示,主要是为了获得发动机的动态输出扭矩与变速箱的动态输入扭矩,本文以此扭矩传感器测试的动态扭矩信号为研究对象进行分析。

图1 扭矩传递示意图Fig.1 Torque transmission schematic

1.1 测试系统原理介绍

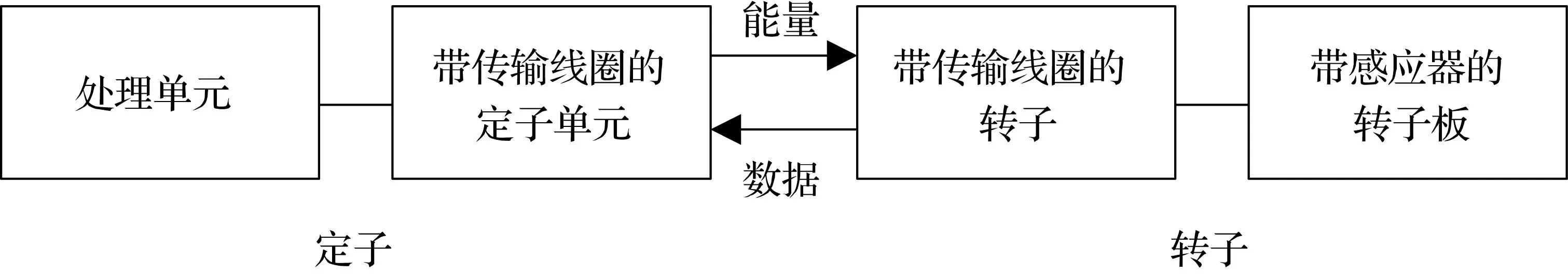

射频遥测系统主要由处理单元、定子单元、转子单元组成,其功能原理如图2所示。

图2 扭矩测量射频遥测系统功能原理

处理单元用于扭矩、转速和转角等模拟量输出,将定子单元传输的频率信号转换成电压信号,并与数字采集设备相连接从而获得和保存试验数据。

定子单元用于电源传输与数据接收。定子单元由处理单元供电,定子传输线圈与转子传输线圈通过交流感应产生电压为转子单元供电,同时接收转子单元发出的频率信号并将其传输给处理单元。

转子单元包括转子板、转子传输线圈和应变片组成的全桥电路三部分。转子板内含信号处理电路和软件模块,是整个遥测系统最为关键的部分,其主要功能为:放大器、压频转换、电源管理,将应变片所产生的微电压信号放大转换成频率信号通过无线模块发射给定子单元。

该测试系统很好地解决了旋转轴上应变桥的电压输入以及产生的应变信号在旋转元件与静止元件之间可靠传输的问题。

1.2 影响测试系统可行性因素

由于测试系统安装于履带车辆传动轴上,并且位于动力舱中,温度高、振动大和空间小等恶劣的工作环境对测试系统的实用性、可靠性和准确性提出了很高的要求。下面对本次测试系统的可行性进行分析。

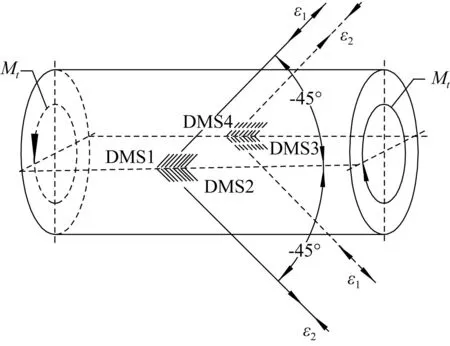

图3 应变片安装示意图Fig.3 The installation of strain gauge

①应变片安装

由材料力学可知,当轴类部件在纯扭作用下,其表面受到的主应力方向与轴线成45°和-45°。测试系统采用把应变片贴在旋转轴表面,沿着与轴线成45°和-45°的两个方向各贴两片应变片(DMS)组成差动全桥电路,可以感应轴的正负应变,如图3所示。当旋转轴受到扭矩作用,其表面的应变片电阻发生变化,进而引起桥路输出电压的变化,其输出电压与旋转轴所承受的扭矩成正比。由于在受到扭转载荷时传动轴表面上的切应力处处相等,故选择一处易于安装的位置贴应变片即可。

②温度

发动机是动力舱内主要的热源,传动轴是动力舱内的主要受热部件,安装于传动轴表面上的转子板也同样受到热辐射影响。为了选择合适的工作温度范围,对动力舱的几个重要位置进行了温度测量,在车辆静止、发动机转速1 000 r/min时,各测点温度如表1所示。

考虑到实际工作时动力舱内温度高于表1中所测温度[12-13],选用加装高温模块的转子板,其工作温度范围为-40 ~ +120 °C。为确保测试系统实际工作中在温度变化时不影响真实测量,还需要对其进行温度补偿试验。具体步骤为:预定义温度曲线→将设备置于恒温箱→查看温度漂移→数学计算补偿值→创建温度补偿表格→存储表格→进行测试→实际温度补偿。

表1 动力舱内部分测点温度

③传动轴跳动

履带车辆由于行驶工况复杂,传动轴不可避免地会出现一定的跳动,这要求测试系统的定子单元和转子单元之间在有一定的相对位移时仍然能够可靠地传输信号和稳定电压。

针对这个问题,RFTS从定子传输线圈到转子传输线圈之间的距离允许在30~70 mm之间变化,不影响信号传输。在车上实际安装后两者间的距离为40 mm,试验结果表明在传动轴高速转动时能稳定输出扭矩信号。此外,为保证高转速工况下测试系统的准确性,需要对测试系统进行高转速测试,并将测得数据用于高转速扭矩补偿。

④传动轴尺寸与材料

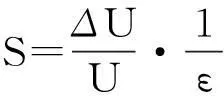

传动轴的尺寸与材料主要影响标定的精度。当传动轴是空心轴时,标定灵敏度计算公式为:

式中:S为灵敏度系数,单位mV/V;ε为与轴线成45°方向上的应变值;ΔU为电桥输出电压,单位mV;U为电桥电压,单位V。

(2)

式中:Mt为传动轴承受的输入扭矩,单位N·m;d0为空心轴外径,单位mm;di为空心轴内径,单位mm;G为材料的剪切模量,单位GPa。

2动态扭矩测试准确性分析模型

2.1 测试可信度静态统计模型

RFTS扭矩传感器在扭矩测量仪上进行静态标定并将整套测试系统正确安装,在车辆传动系统不工作、测试系统调零之后,仍然会检测到扭矩信号在系统零点附近的波动,这些随机变动的微小扭矩信号是由系统本身因素引起的并且不可消除,故属于系统误差,同时也与测试系统精度直接相关。对于这种随机扭矩信号,可运用概率统计的方法分析系统误差是否合理,进一步检验测试精度。

假如测试系统的精度规定最大误差不能超过λ,则测试所得静态调零数据理论上应全部位于某一区间中。实际中,由于测试的随机性,难以避免某些零点数据超出此区间范围,故可以通过计算获得的样本数据位于此合理区间的概率来衡量测试精度,可用下式来描述。

p=C(ω-Lλ,ω+Lλ),

(3)

式中:p为样本位于指定区间内的概率,L为标定的系统量程,ω为样本均值,C为估计分布的随机变量落在指定区间内的概率函数。

2.2 扭矩信号波形分析建模

车辆传动系统承受动态随机载荷,其变化的不确定性主要来自路面的随机性和行驶工况的时变性,在分析动态扭矩信号测试准确性时应尽可能减小路面等外部因素的影响。在此,本文结合车辆动力学模型通过对某些特定工况下测试的扭矩信号进行波形分析,对动态扭矩的频率和幅值变化以及峰值测试的准确性进行评价。

2.2.1扭矩频率变化建模

传动箱内齿轮简化为刚体,忽略发动机扭振作用,发动机每缸点火时都会输出一个扭矩波峰,此波峰会瞬间传至传动轴上,扭矩传感器将会同时测得此扭矩信号[14],故扭矩变化频率可由式(4)理论计算得到。

(4)

式中:f是传动轴的扭矩变化频率,单位Hz;n是发动机转速,单位r/min;z是发动机缸数;k是发动机每一工作循环的转数。

2.2.2起步过程扭矩峰值建模

车辆起步时,主要是驱动力克服地面阻力的过程,动态扭矩测试中车辆在此工况受到路面随机因素影响较小,有利于通过理论扭矩计算进行定量分析。当主动轮旋转时,履带接地段在工作段拉力的作用下产生滑转运动,接地段给地面一个切向作用力,同时地面也给接地段一个切向反作用力;当滑转达到最佳值时,这时地面给履带接地段的切向反力达到最大值,此时传动轴上会输出一个最大扭矩值[15],可用如下公式估算:

(5)

式中:Tc是传动轴传递的扭矩,单位N·m;ig是变速箱某挡传动比;is是侧传动比;ηT是传动效率;Rk是主动轮半径,单位m;ψ是滚动阻力系数;m是车辆的质量,单位kg;g是重力加速度,单位m/s2;α是路面的坡度角,单位(°);δ是质量增加系数;a是起步瞬间加速度,单位m/s2。

3试验分析

3.1 测试系统可信度分析

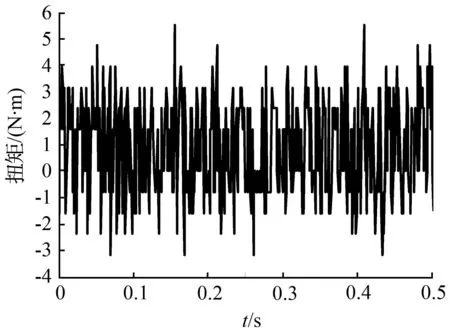

车辆静止时,发动机不启动,测试设备打开,采集输出的扭矩信号,此时排除了路面和车辆自身因素对扭矩测试的影响,可用于分析系统误差和测试精度。如图4所示,为采样频率1 kHz时采集的扭矩信号(系统误差),统计其均值为0.866 N·m,最大值为7.125 N·m,最小值为-5.542 N·m。本次扭矩传感器静态标定的精度为1‰,标定的额定扭矩为4 000 N·m,所以误差范围为:±4000×1‰=±4 N·m。

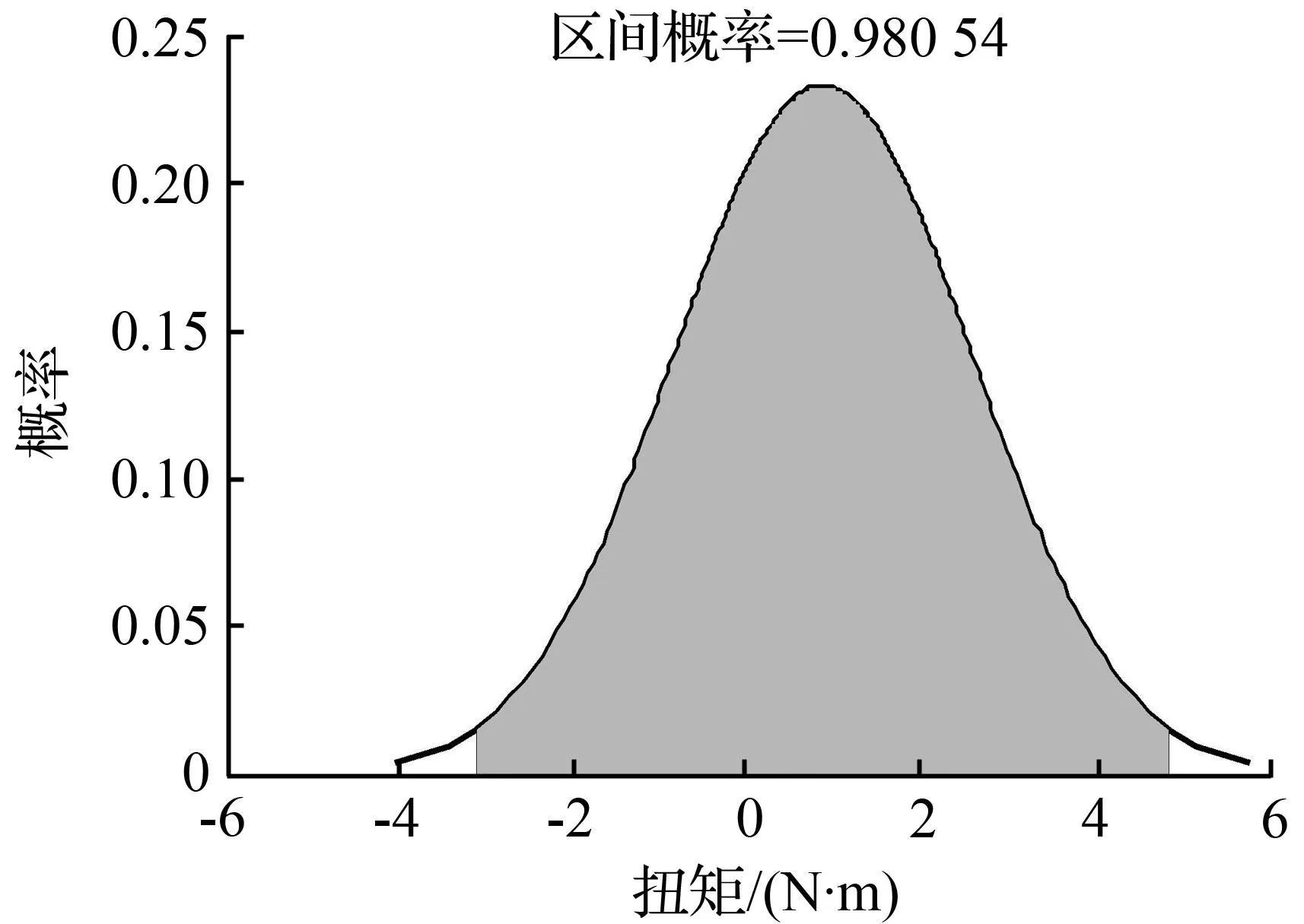

以均值0.866 N·m作为系统调零的标准值,那么系统误差应在(0.866±4) N·m范围内,即静态扭矩值应在-3.134~4.866 N·m范围内,显然所统计的最大值与最小值超出此范围,但是由于测试过程中的随机性,不能由此判定测试不合格。下面利用公式(3)建立的概率模型对测试数据进行统计,结果落在-3.134~4.866 N·m范围内的概率为0.980 54,如图5所示。可见,用于动态扭矩的测试系统其可信度为98%,符合测试精度要求。

图4静态扭矩信号

Fig.4Static torque signal

图5(3.134,4.866)区间内概率分布图

Fig.5Probability distribution of static torque

signal between 3.134 and 4.866

3.2 扭矩频率变化分析

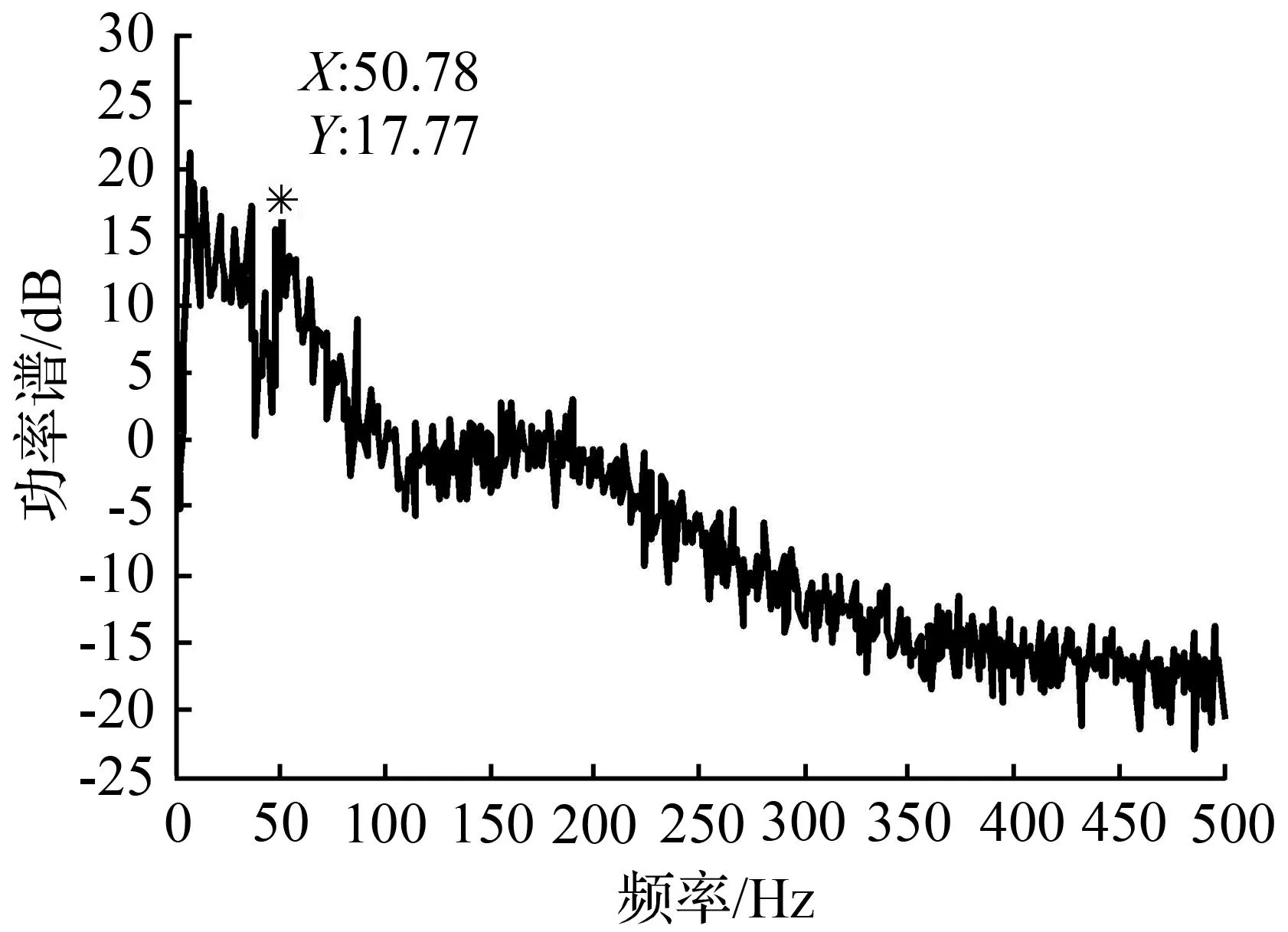

此分析中用到了发动机怠速和转速1 200 r/min时测试的扭矩信号。车辆静止空挡时,测试设备打开,发动机启动,0油门开度,转速650 r/min,采集输出的扭矩信号。如图6所示,为采样频率1 kHz时采集的扭矩信号,其功率谱分析如图7所示。车辆配备八缸柴油发动机,由公式(4),当发动机转速为650 r/min,每完成一个工作循环所需时间为0.184 s,每一转做功4次,则1 s约有44个扭矩峰值出现,这与图7功率谱图中所示的扭矩信号在50 Hz左右其能量出现峰值相一致。

图6发动机怠速时扭矩信号

Fig.6Torque signal at idle speed of engine

图7发动机怠速时扭矩功率谱

Fig.7Power spectrum of torque signal at idle speed

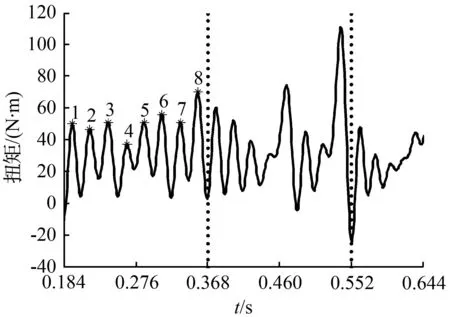

受到测试系统和测试环境等因素影响,实测的信号中常常含有各种噪声信号,在对信号进一步分析之前必须对实测的信号进行预处理,以便提取出所需要的有用信号对其特征进行分析[16]。信号的低频部分往往能反映出其基本特征,同时也便于分析说明,根据上文所述,对实测信号做截止频率为50 Hz的巴特沃斯低通滤波,如图8所示,在0.184~0.368 s内出现8个扭矩峰值点,与模型所分析的扭矩变化频率相符。

图8 一个工作循环中扭矩波峰数(怠速)Fig.8 Torque peaks in a work cycle at idle speed

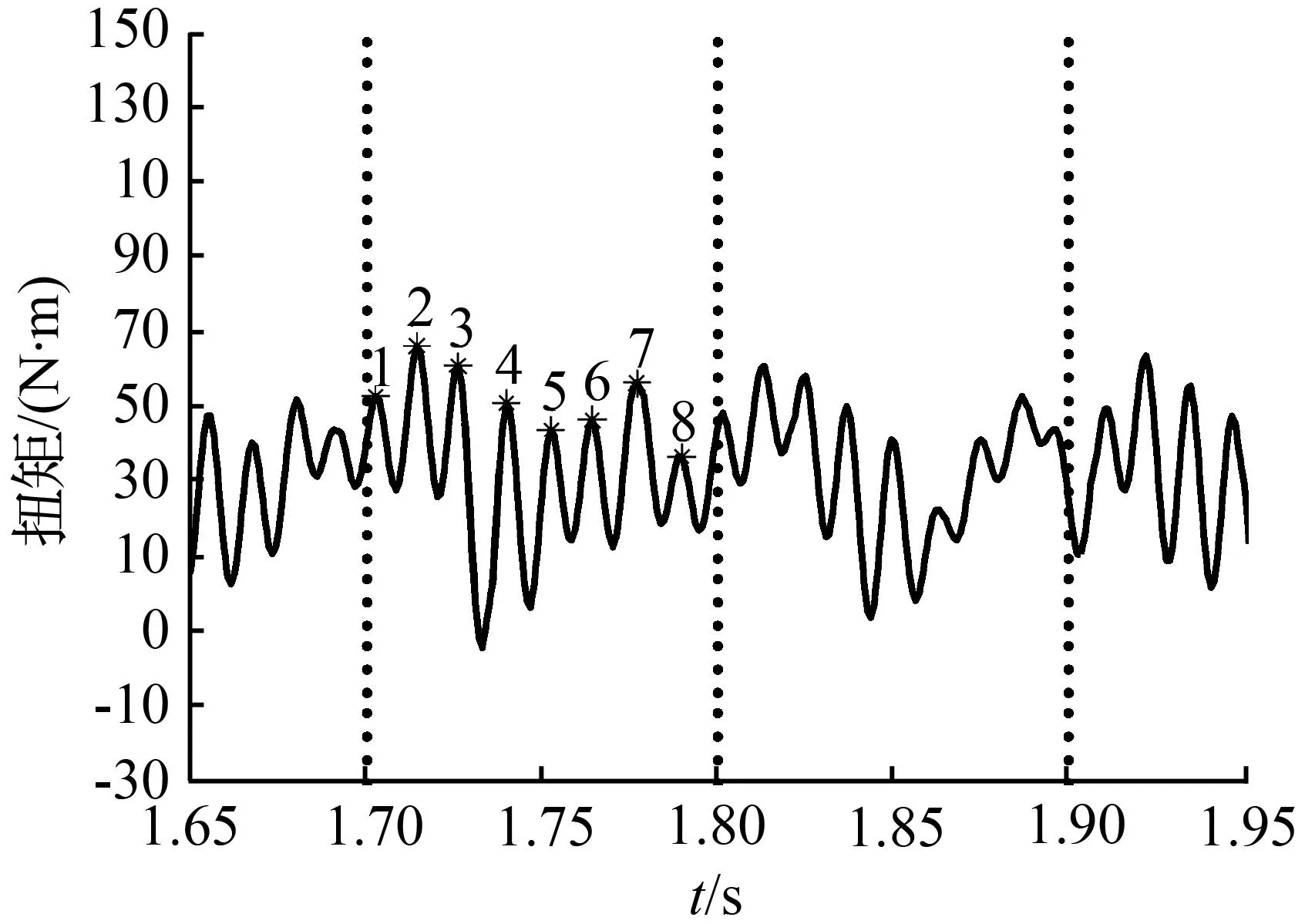

下面再对发动机转速1 200 r/min时的扭矩变化频率进行分析。车辆静止空挡时,测试设备打开,发动机启动,怠速30 s后,缓慢加油门到转速1 200 r/min稳住,采集输出的扭矩信号。由公式(4),当发动机转速1 200 r/min,1 s有80个扭矩峰值出现,这与图9功率谱图中所示的扭矩信号在80 Hz左右其出现峰值相一致。对实测信号做截止频率为80 Hz的巴特沃斯低通滤波,如图10所示,在1.7~1.8 s内出现8个扭矩峰值点,与模型所分析的扭矩变化频率相符。

综上所述,频率测试准确性为100%。下面再对扭矩的幅值变化进行分析。

图9转速1 200 r·min-1时扭矩功率谱

Fig.9Power spectrum of torque

signal at speed of 1 200 r·min-1

图10一个工作循环中扭矩波峰数(1 200 r·min-1)

Fig.10Torque peaks in a work cycle

at speed of 1 200 r·min-1

3.3 扭矩幅值变化分析

3.3.1扭矩变化均值分析

此分析中用到了发动机怠速时离合器分离后与接合时分别测试的扭矩信号,由于不受外界载荷变化的影响,此时传动系统工作在较稳定的工况下。均值往往能反映出信号的集中趋势,从而可以评价当负载发生较小变化时,扭矩信号的动态变化是否能够被准确测得。

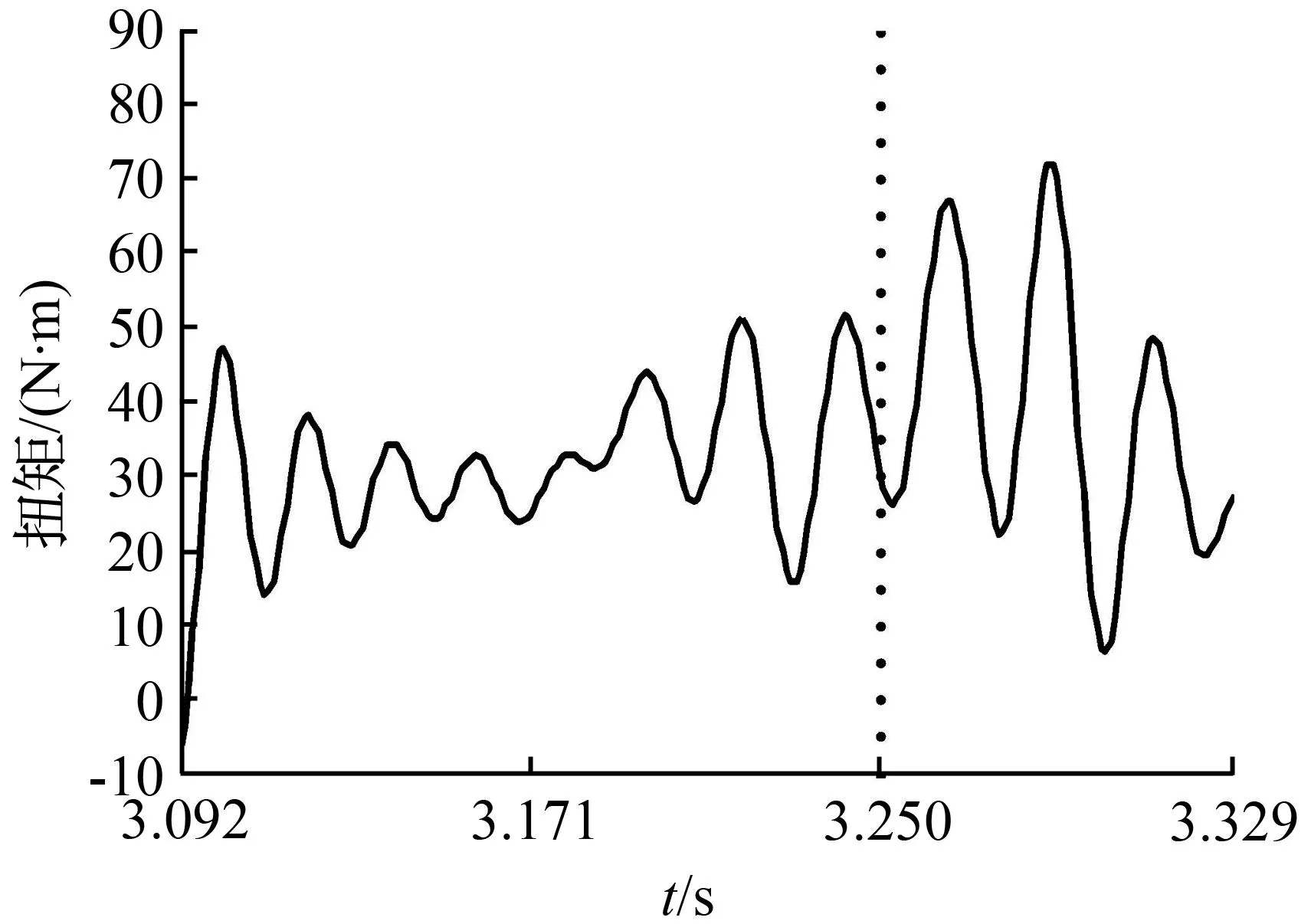

车辆静止空挡时,采集设备打开,发动机启动,怠速30 s后,踩下离合器,此时发动机转速为700 r/min,采集输出的扭矩信号并做低通滤波处理,如图11所示。与离合器接合时相比,由于传动轴与变速箱中断动力连接,不再带动变速箱转动,负载减小,测试所得扭矩值应比图8小。经统计,离合器接合时与分离后采集所得扭矩信号的均值分别为31 N·m和25 N·m,与上述分析相符合。在传动轴有负载和无负载两种工况下,通过对扭矩信号的两个均值进行对比,可知动态扭矩的较小变化都能够被测试系统准确测得。

3.3.2扭矩变化峰值分析

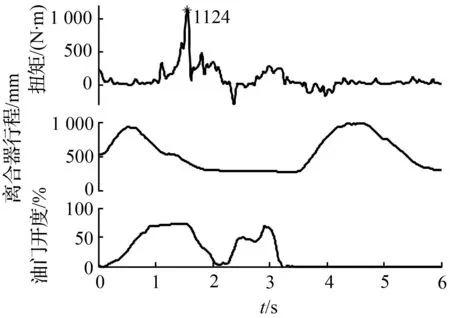

此分析中用到了发动机一挡起步过程中测试的扭矩信号。车辆静止于平直水泥路上,采集设备打开,发动机启动,怠速30 s后,手动挂一挡车辆起步,测试起步过程的扭矩、离合器(大值分离,小值接合)和油门信号变化,如图12所示。

图11离合器分离后扭矩信号(怠速)

Fig.11Torque signal after clutch

disengagement at idle speed

图12一挡起步过程中信号

Fig.12Signal in starting process of the first gear

公式(5)中各参数取值如下[17]:变速箱一挡传动比ig=4.091;侧传动比is=5.5,传动效率ηT=0.75;主动轮半径Rk=0.265 m;滚动阻力系数ψ=0.044;车辆质量m=13 500 kg,重力加速度g=9.8 m/s2;路面的坡度角α=0;质量增加系数δ=1.2;由惯导(或加速度计)测得的起步瞬间加速度a=4 m/s2。则可计算出车辆起步时传动轴上的最大扭矩值Tcmax=1 110 N·m,这与图12所示在离合器半接合点附近测得的扭矩峰值1 124 N·m相近,测试误差为1.2%。

综上所述,经该准确性分析模型评价可知,动态扭矩的幅值变化能够被测试系统准确测试到,并且幅值测试误差为1.2%。

4结论

本文在履带车辆动态扭矩测试的基础上,研究了如何评价信号测试准确性的问题。由于传动载荷变化的随机性,动态扭矩信号理论值难以准确获取,无法应用将测试值与理论值相对比验证其准确性的传统方法。本文提出将概率统计模型用于分析系统误差和测试精度,进而评价测试系统可信度;将车辆动力学模型与波形分析方法相结合,运用功率谱分析方法对测试信号的频率进行准确性分析,运用车辆起步模型对测试信号的幅值进行准确性分析。结果表明,该分析方法能够有效评价车辆动态扭矩测试的准确性,主要得出以下结论:

①通过对RFTS用于履带车辆动态扭矩测试中的可行性分析,说明了此测试系统能满足测试准确性和可靠性要求,保证了测试信号的真实性。

②建立动态扭矩信号测试准确性分析模型,通过实车试验证明了该分析方法的有效性,同时评价了某履带车辆传动轴动态扭矩信号测试的准确性,测试系统可信度为98%,频率测试准确性为100%,幅值测试误差为1.2%。

参考文献:

[1]刁哲军,杜秀菊,张艳华,等.基于行驶仿真试验的履带车辆传动箱疲劳寿命预测仿真研究[J]. 机械传动,2011,35(3): 50-55.

[2]潘宏侠,黄晋英,郭彦青,等.装甲车辆动力传动系统载荷谱测试方法研究[J]. 振动、测试与诊断, 2009,29(1): 105-122.

[3]张洪彦,周广明,陈回.综合传动装置载荷谱测试方法的研究[J]. 车辆与动力技术,2006(1): 1-4.

[4]党玲,刘云鹏,宋美球,等.车辆传动装置嵌入式无线扭矩测试系统研究[J]. 计算机测量与控制, 2011,19(6): 1338-1344.

[5]宋美球,刘云鹏,党玲,等.特种车辆扭矩测试仪的研制[J]. 车辆与动力技术,2012(1): 26-29.

[6]张之泰,潘宏侠,赵文亮.车辆动态扭矩遥感测试系统设计[J]. 自动化与仪表,2010,25(4): 46-49.

[7]马凌芝,潘宏侠.装甲车辆动态扭矩测试系统的无线供电装置研究[J]. 车辆与动力技术,2015(2): 37-40.

[8]尹芳莉,谭建平,何雷,等.强冲击下变速箱滚动轴承故障诊断[J]. 广西大学学报:自然科学版,2014,39(3):620-624.

[9]刘海鸥,陈慧岩,郑慕侨.履带车辆随车扭矩测试系统的研究[J]. 农业机械学报,2003,34(3): 29-31.

[10]NIEDWOROK A.Dynamic torque measurement of drive transmission in vehicles being in motion using strain gauges measurement technique and wireless data transmission[C]//PYRHONEN J. 2014 16th European Conference on Power Electronics and Applications.Piscataway, NJ, USA: IEEE, 2014:1-8.

[11]SEUNGBUM P, SUNWOO M.Torque estimation of spark ignition engines via cylinder pressure measurement [J]. Proceedings of the Institution of Mechanical Engineers, Part D (Journal of Automobile Engineering), 2003, 217(D9):809-817.

[12]毕小平,黄小辉,王普凯.装甲车辆动力舱温度场试验研究[J]. 装甲兵工程学院学报,2009,23(2): 26-28.

[13]李亮,王剑,李培京,等.特种车辆动力舱温度场试验研究[J]. 车辆与动力技术,2009(1): 43-46.

[14]AONO T, SARUWATARI M, FURUYA J. Estimation of engine torque and cylinder pressure index based on crankshaft rotation measurement[C]//TAKETOSHI K.7th IFAC Symposium on Advances in Automotive Control, AAC 2013. Laxenburg, Austria: IFAC Secretariat, 2013:360-365.

[15]阎清东,张连第,赵毓芹,等.坦克构造与设计:下册[M]. 北京:北京理工大学出版社,2007:85-86.

[16]季景方.混合动力汽车动力分配器动态特性分析[D]. 吉林:吉林大学机械科学与工程学院,2013.

[17]刘海鸥.履带车辆起步换档过程冲击特性预估与试验研究[D]. 北京:北京理工大学机械与车辆学院,2003.

(责任编辑梁健)

Research on testing accuracy of dynamic torque for tracked vehicle

ZHANG Guo-xin1, LIU Hai-ou1, XI Jun-qiang1, ZHANG Hong-yan2

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China;

2.China North Vehicle Research Institute, Beijing 100072, China)

Abstract:In order to evaluate the testing accuracy of dynamic torque for tracked vehicle, the testing accuracy analysis model of dynamic torque signal is established. First, the probability statistical model is established to analyze the credibility of testing system, and then the frequency and amplitude of dynamic torque signal is analyzed by waveform analysis combining with the vehicle dynamic model. Finally, the effectiveness of the testing accuracy analysis model of dynamic torque signal was verified by real vehicle test. Testing accuracy of torque frequency change was analyzed when the engine was at different speeds, and testing accuracy of torque amplitude change was analyzed when the transmission shaft was under different operating loads. It is concluded that the credibility of testing system is 98%, testing accuracy of torque frequency is 100%, and testing error of torque amplitude is 1.2%. The research results show that the proposed analysis method can effectively evaluate the testing accuracy of dynamic torque signal especially in the case that its theoretical value is difficult to obtain.

Key words:tracked vehicle; dynamic torque; testing accuracy; probability statistics; waveform analysis

中图分类号:U270.7

文献标识码:A

文章编号:1001-7445(2015)06-1389-08

doi:10.13624/j.cnki.issn.1001-7445.2015.1389

通讯作者:刘海鸥(1975—),女,河北迁安人,北京理工大学副教授,博士;E-mail: bitlho@bit.edu.cn。

基金项目:工业和信息化部基础研究项目(3030021221505)

收稿日期:2015-08-30;

修订日期:2015-09-23