叶片数控喷丸强化路径设计与实现

万美湾,彭静文,李卫东,万敏,盖鹏涛

(1.北京航空航天大学机械工程及自动化学院,北京100191;2.北京航空制造工程研究所,北京 100024)

喷丸强化技术是指零件表面在喷丸介质(弹丸)高速冲击下,使材料表层发生弹塑性变形的表面处理技术[1]。经过喷丸强化的零件表面产生残余挤压应力,能够有效改善机械零件的疲劳强度、耐磨性和抗应力腐蚀等性能[2—4]。喷丸具有实施方便、消耗低、效果显著等特点,在国内外航空领域得到了广泛使用[5]。在强化过程中,喷头的运动路径直接影响到强化零件的表面质量与疲劳强度。

WBM(WET BLAST MACHINE)湿喷设备是一台双喷头的五轴数控机床,是目前最新喷丸强化设备,能够实现零部件双面精确喷丸强化。通过湿润后的陶瓷丸冲击零件表面,湿喷能够保持零件表面润滑,湿喷丸后的表面粗糙度较干喷处理的合金表层位错密度显著增大[6—7]。陶瓷丸硬度大、不易破碎变形,喷后不易残留在工件表面,是一种新型喷丸介质[8]。引进的WBM叶片喷丸机没有配套前、后置软件,无法进行喷丸路径的自动规划和数控代码生成。

飞机发动机叶片由于空间形状复杂,通过人为测量和记录喷头位置的喷丸路径设计方法效率低,难以满足精确强化的要求。因此本文面向WBM叶片喷丸强化设备,基于叶片三维数模,按照叶片强化的基本要求设计喷头加载路径,通过设备机构的运动分析,建立根据喷头坐标与喷射方向求解设备运动参数的计算方法,并生成数控G代码,以实现叶片喷丸强化的精确控制,提高加工质量和效率。

1 叶片喷丸路径生成

需要喷丸强化的发动机叶片固定在喷丸设备的平台上。叶片的外型结构由叶身、过渡段、伸根、榫头等形状规整的部分组成。如图1所示。叶片的叶身厚度较大,剖面弯曲,截面积沿叶高的变化较剧烈。

图1 叶片表面示意Fig.1 Schematic diagram of the blade surface

由于叶片边缘尺寸非常小,如果进行强化可能会使边缘受损,而叶片顶部因装配原因不需要喷丸强化,因此喷丸强化的主要位置为叶身。叶片喷丸强化路径的变化要与工件上被喷部位的几何特征相适应,并且要具有高度的完整性和一致性。喷丸强化路径设计包括喷头的运动路径和喷射方向。喷丸的运动轨迹要求叶片的所有表面被均匀喷到且不重复;喷射方向要求喷射弹丸方向与叶片表面垂直。

1.1 叶片喷丸路径生成方法

喷丸强化轨迹设计采用截面几何分析方法,通过指定平面截取叶片型面获得连续的有序线段,在截面线上获得等距节点与垂直于型面的法线。叶片喷丸强化路径的生成过程如下:通过某初始平面A0进行偏移的方法,生成一系列平面{Ai}作为叶片型面的截平面;计算截平面集合{Ai}与叶片两侧型面的截线段{Fi}和{Ri};分别计算叶片两侧型面截线段{Fi}和{Ri}上的等距节点{PFi}和{PRi};分别计算节点集{PFi}和{PRi}上的相应叶片型面的法向{VFi}和{VRi};将节点集{PFi}和{PRi}分别沿法向{VFi}和{VRi}平移一定的距离,作为喷头的位置{SFi}和{SRi}。

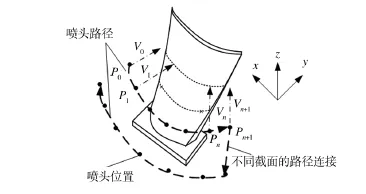

通过上述步骤,可以通过叶片的两侧型面获得喷头的运动节点{SFi}、{SRi}和喷射方向{VFi}、{VRi},即可作为喷头的运动路径和方向,如图2所示。

图2 叶片喷丸强化路径设计Fig.2 Path planning of blade peening strengthening

1.2 叶片喷丸路径参数设计

按照叶片喷丸路径生成方法,可以大致确定叶片喷丸强化的设计参数,由于叶片两侧的型面不同,由截平面截出的线段也有微小差异,需要进行特殊处理。

1.2.1 叶片边缘处理

由于叶片边缘通过小尺寸圆角进行连接,在生成型面射线时,叶片型面上的射线与叶片边缘的射线会有较大的角度偏差,如图3所示。若不对叶片边缘进行处理,则会在叶片边缘处的喷丸路径产生过大的角度跳动,难以控制喷射强度,并且易使喷头超出设备的行程极限。

引入边缘余量参数E对叶片两侧的截面线段边缘进行处理。即设置较小的参数,将叶片两侧截线段的两端,去除长度为E/2的余量,再将去除余量的截线段进行等距划分。实际喷丸时,叶片边缘通过喷射条带宽度实现。

1.2.2 截线段双面协调

由于叶片两侧型面不一致,导致相同截面上的截线段长度不同,因此采用相同的距离进行截线段划分,会造成叶片两侧节点划分不一致和数量不同。在截线段等距划分时,需要根据两侧截线段的长度分别计算相应的节点数量。针对某一截平面i计算方法如式(1)所示:

图3 叶片边缘截面Fig.3 The blade edge section

其中:n为截线段上划分节点的数量;lF和lR分别为叶片两侧的截线段长度;dX为设定的节点间距;E为边缘余量参数;dXF和dXR分别为叶片两侧截线段节点的实际间距。

由上述分析,设计叶片喷丸强化路径所需参数为:(1)叶片曲面,即构成叶片形状的前后曲面;(2)初始平面位置P0,即截平面偏移的初始平面位置;(3)截平面法向VP,即截平面的偏移方向;(4)截平面数量NP,即截面平生成的数量;(5)截平面间距DP,即截平面偏移的间距;(6)边缘余量E,即叶片边缘的余量;(7)节点间距dX,即截面线段上节点的间距;(8)喷身距离dS,即喷头位置与叶片平面的距离。

2 喷丸路径规划

2.1 喷丸强化运动方式

喷丸强化轨迹是整个数控喷丸系统中的一项重要工作。根据叶片表面质量要求,疲劳损伤经常出现在叶片轮槽和叶片表面层[9]。在获得喷头的路径与喷射方向后,需要规划叶片喷丸强化轨迹,通常强化路径的选择需要遵循以下原则。

(1)路径总长度要小。喷丸路径总长度越小,数控代码越短,喷丸效率越高。

(2)保证喷丸强化效果。两喷头喷射线垂直叶片表面且覆盖全部表面。

(3)轨迹的连续性和方向一致性。轨迹连续性影响成形效率,运动轨迹方向影响喷头运动加速度,运动轨迹曲率和挠率应限制在一定的范围内。

叶片的形状构成特点是由组成零件的各几何元素及其相互间的拓扑关系决定的。对于喷丸零件,其几何模型实质上是由外形轮廓构成,综合考虑以上因素要求,使喷丸强化路径沿截平面方向平行运动,采用“之”字形的运动方式连接喷头的各个运动平面。

2.2 不同截面路径的过渡

由叶片喷丸路径的生成方法,获得喷头运动的路径与喷射方向。根据喷丸强化的路径原则,将不同截面的喷丸路径依次首尾相连便可实现“之”字形连接,满足所有叶片表面都被均匀覆盖的要求。由于叶片的截面按照高度连续变化,在不同截面上,截线段首尾的喷射点与喷射方向会有一定的差别,若直接将路径首尾相连,喷头在不同截面转换时,由于角度与位置的直接变换会使弹丸喷射到叶片上,发生重复强化。考虑到轨迹连续性影响成形效率,叶片表面无需分区进行二次喷丸处理,允许在强化过程中空喷情况存在,且需要对不同截面的喷丸路径进行过渡处理。

图4 喷丸强化路径Fig.4 Path of blade peening strengthening

通过将截面上的喷丸路径首尾进行延伸,使喷丸路径的连接变换远离叶片型面,避免变换时弹丸喷射到叶片。路径的延伸即在喷丸路径的首尾各增加一个路径点,具体计算方法如式(2)所示:

其中:P0为路径首端增加的点;Pn+1为路径尾端增加的点;P1和P2为路径中最前的2个点;Pn-1和Pn为路径中最末的2个点;L为延伸长度,与设备喷头长度有关;V0和Vn+1分别为首端和尾端增加点的喷射方向;V1和Vn为分别为路径中首尾的喷射方向。

将叶片喷丸的截面路径分别延伸后,再按截面依次首尾相连接,作为喷丸路径,可以避免不同截面路径过渡时,喷射到叶片造成重复强化。过渡路径是空喷阶段,此时喷头可提高进给速度。

3 数控喷丸机构运动控制

WBM型数控喷丸设备机构简图如图5所示。叶片固定在转台的夹具上,转台可绕C轴转动,以逆时针为正;设备有2组喷头,2组喷头的运动坐标系沿XZ平面镜像,即喷头1的运动为右手坐标系,喷头2的运动为左手坐标系;喷头的绕轴转动如图4所示,A转角为绕Z轴的转动,B转角为绕X轴的转动,对应2组喷头,分别为(X1,Y1,Z1,A1,B1)和(X2,Y2,Z2,A2,B2)。

图5 WBM型数控喷丸设备Fig.5 Schematic diagram of WBW blade peening device

3.1 数控喷丸机构求解

已知输出件的位置和姿态,求解机构输入件的位置称为机构位置的反解。对WBM型数控喷丸机而言,喷头系统的X,Y,Z,A,B为输入参数,喷头的位置和空间姿态为输出件。

WBM型数控喷丸机可以认为是一系列运动副和关节组成的运动链。为了驱动数控机床运动,需要将喷射点数据转化为机床各个轴的运动量[10],从而生成NC加工指令,计算过程如图6所示。

图6 WBM型喷丸机运动关联关系Fig.6The relation of WBM kinematic mechanism

3.2 机床旋转量的计算

WBM型数控喷丸机嵌入的数控系统是西门子840D控制系统,840D能够控制31个机床轴,10个主轴,实现五轴联动。将机床主轴运动量输入数控装置内部的控制软件中,经处理与计算,发出相应的进给运动指令信号,通过伺服系统使机床按预定的轨迹运动[12]。

根据机床坐标系OcXcYcZc计算叶片喷丸强化路径,可以获得路径上任一点喷头坐标P(x,y,z)T,向量为(i,j,k),由喷头坐标与喷射向量计算设备的A,B转角[12]为:

3.3 机床平移量的计算

WBM喷丸设备的机构运动与常见的机加机床不同,当设备的A,B转角为0时,喷头的空间坐标(x,y,z)与设备控制代码的参数(X,Y,Z)一致;当A,B转解不为0时,两者根据喷头的转动具有一定的变换关系。以喷头2为例,由图7所示的设备喷头局部机构可以看出,喷头位置的坐标与设备转动轴具有一定的偏置距离,分别为(l1,l2,l3)T。

图7 喷头局部机构示意图Fig.7 Schematic diagram of local nozzle

当A,B转角为0时,机床运动时驱动参数(X,Y,Z)T即是的喷头路径坐标(x,y,z)T。

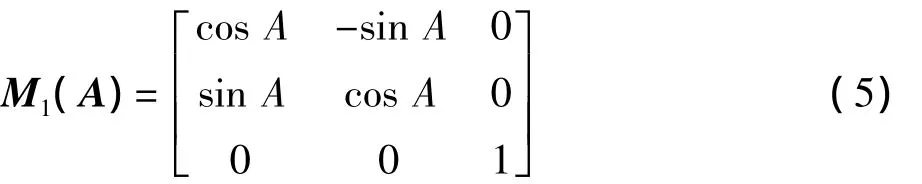

当A,B转角不为0时,为计算机床运动驱动参数(X,Y,Z)T,可在喷头坐标系OPXPYPZP中,将喷头P0(l1,l2,l3)T绕坐标系OPXPYPZP的Z轴转动A角,其中A由式(3)得到,转换矩阵为M1(A):

绕坐标系OPXPYPZP的X轴转动B角,其中B由式(4)得到,变换矩阵为M2(B):

旋转后喷头的坐标P1为(xm,ym,zm)T,其中(xm,ym,zm)T为:

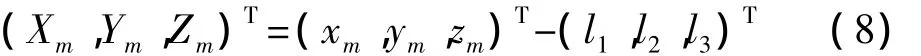

喷头P0旋转为P1时,产生的平移量VP(Xm,Ym,Zm)T为:

则设备的控制参数(X,Y,Z)T可以由路径坐标(x,y,z)T反向平移VP得到:

OP点此时的坐标(xo,yo,zo)T为:

由式(5)—(9)可得,机床运动驱动参数X,Y,Z显示表达为:

4 叶片喷丸实例验证

图8 数控喷丸强化工具软件主要界面Fig.8 The main interface of shot peening strengthening software

机床轴的名称在机床数据中被设定,喷头1的机床轴名称:x1,y1,z1,a1,b1;喷头 2 的机床轴名称:x2,y2,z2,aa2,bb2。

根据喷丸路径的规划与设备的运动求解,采用COM接口二次开发技术,开发了基于CATIA的WBM数控喷丸强化工具软件,如图8所示。

根据某发动机叶片的型面数模,生成喷丸路径以及数控代码,并将数控代码输入WBM型数控喷丸机,进行叶片喷丸强化验证试验,试验过程局部如图9所示。

实验时,运动位置与设计路径吻合。经测量,喷头与叶片表面一直保持等距且垂直于喷射表面,喷头到叶片表面距离恒定为设定值。加工实例验证了路径规划和设备机构求解的准确性和实用性。

图9 喷丸强化试验Fig.9 Shot peening strengthening experiment

5 结论

路径设计是喷丸强化工艺过程的重点,针对数控喷丸强化的设备特定性,研究了喷丸路径数字化设计和实现的方法。

1)结合叶片工艺结构特点,采用截面分析法生成实现了喷丸路径的生成,并对叶片边缘和叶片长度等特征进行了处理。

2)详细分析了WBM型数控喷丸机运动机构,设计基于WBM型数控喷丸机喷头的运动反解算法,实现了叶片的路径坐标点、喷射方向与数控设备的NC代码转变计算。

3)在WBM型数控喷丸机进行了叶片喷丸实例验证,通过在该机床上成功实现,验证喷丸路径规划与WBM型数控喷丸机后置处理方法的准确性和实用性。

4)通过叶片喷丸强化的路径规划和机构求解,提高了喷丸强化数控代码生成的准确性和效率,为实现精确喷丸强化奠定了基础。

[1]IVETIC G.Three-Dimensional FEM Analysis of Laser Shock Peening of Aluminium Alloy 2024-T351 Thin Sheets[J].Surf Eng,2011,27(6):445—453.

[2]DALAEI K,KARLSSONA B,SYENSSON L-E.Stability of Shot Peening Induced Residual Stresses and Their Influence on Fatigue Lifetime[J].Mater Sci Eng A,2011,528(3):1008—1015.

[3]MYLONAS G I,LABEAS G.Numerical Modelling of Shot Peening Process and Corresponding Products:Residual Stress,Surface Roughness and Cold Work Prediction[J].Surf Coat Technol,2011,205(19):4480—4494.

[4]许正功,陈宗贴,黄龙发.表面形变强化技术的研究现状[J].装备制造技术,2007(4):69—71.

XU Zheng-gong,CHEN Zong-tie,HUANG Long-fa.Research on the Outline of Strengthening Technology of Surface Deformation[J].Equipment Manufacture Technology,2007(4):69—71.

[5]GRAD P,REUSCHER B,BRODYANSKI A,et al.Mechanism of Fatigue Crack Initiation and Propagation in the Very High Cycle Fatigue Regime of High-Strength Steels[J].Scripta Mater,2012,67(10):838—841.

[6]MATSUI M,KAKISHIMA H.Improvement of Tribological Performance of Steel by Solid Lubricant Shot-peening in Dry Rolling/sliding Contact Wear Tests[J].Wear,2006,260(6):669—673.

[7]王欣,王强,宋颖刚,等.陶瓷丸喷丸对2124铝合金疲劳性能的影响[J].材料保护,2011,44(9):9—11.

WANG Xin,WANG Qiang,SONG Ying-gang,et al.Effect on the Fatigue Properties of 2124 Aluminum Alloy by Ceramic Shot Peening[J].Materials Protection,2011,44(9):9—11.

[8]高玉魁.陶瓷丸在喷丸强化中的发展与应用[J].金属加工:热加工,2008(1):59—60.

GAO Yu-kui.Development and Application of Ceramic Shot in the Shot Peening[J].Machinist Metal Forming,2008,(1):59—60.

[9]WITEK L.Failure Analysis of Turbine Disc of an Aero Engine[J].Engineering Failure Analysis,2006,13(1):9—17.

[10]LEE R S,SHE C H.Developing a Postprocessor for Three Types of Five-axis Machine Tools[J].International Journal of Advances Manufacturing Technology,1997,13(9):658—665.

[11]MORIWAKI T.Multi-functional Machine Tool[J].CIR Annals-Manufacturing Technology,2009,57(2):736—749.

[12]贾春雷,代建辉.西门子840D系统进给轴功能的分析和应用[J].制造业自动化,2011,33:29—31.

JIA Chun-lei,DAI Jian-hui.Analysis and Application of Siemens 840D CNC Axis Functions[J].Manufacturing Automation,2011,33:29—31.

[13]SHE C H,CHANG C C.Design of a Generic Five-axis Postprocessor Based on Generalized Kinematics Model of Machine Tool[J].International Journal of Machine Tools &Manufacture,2007,47(3/4):537—545.

[14]李永桥,陈强,谌永祥.五轴数控机床通用坐标运动变换及求解方法的研究[J].组合机床与自动化加工技术,2010,10:4—5.

LI Yong-qiao,CHEN Qiang,CHEN Yong-xiang.Research on Coordinate Transformation and Solution Method of Five Axis NC Machine[J].Modular Machine Tool & Automatic Manufacturing Technique,2010,10:4—5.

[15]FANG Ying-wu,LI Ying-hong,HE Wei-feng,et al.Numerical Simulation of Residual Stresses Fields of DD6 Blade during Laser Shock Processing[J].Materials & Design,2013,43:170—176.