喷射成形铝硅合金电子封装梯度材料的研究进展

曹福洋,于雷,侯立国,贾延东,李海超,孙剑飞

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

飞机、导弹、卫星等武器装备的轻量化、高机动性,要求其雷达系统体积更小、功率更大、集成化程度更高。现代战机和导弹的电子封装系统,芯片裸集成于封装盒底面,要求其膨胀系数须与GaAs或Si芯片材料具有良好的匹配度,同时具有优良的散热性能,可将集成电路产生的热量及时散出[1—3];另一方面,封装壳侧壁和上盖起支撑和保护作用,须具有良好的机械性能、气密性和可焊接性能[4]。

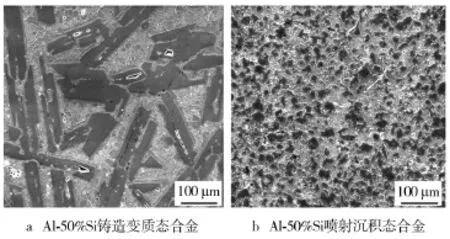

国内外最新研究表明,喷射成形超高硅铝合金(Si质量分数超过50%)是此类构件的首选材料[5—11]。喷射成形的快速凝固与沉积的冲击破碎特性,使其制备的材料具有组织细小、成分均匀等特征[12—20]。喷射成形Al-50%Si合金初生硅相小于30 μm,膨胀系数在10×10-6K-1以下,导热率大于120 W/(m·K),如图1所示,这些性能极好地满足了高集成电路封装衬底的要求。

图1 Al-50%Si合金铸态与沉积态的显微组织Fig.1 The microstructure of as-cast after modification and spray deposited Al-50%Si alloy

然而,当硅含量较高(质量分数超过40%)时,即使采用喷射成形法制备的细晶材料,其机械性能和焊接性能仍不理想,侧壁的精细加工和焊接存在一定的困难。为此,应用单位明确提出了对Al-Si合金硅梯度功能材料的需求。利用Si成分的梯度变化改善电子封装材料的低膨胀性与焊接、精加工、气密性之间的矛盾。低硅端具有优良的焊接、精加工性能,满足封装盒侧壁钻孔、焊接、密封的需求;高硅端具有低的热膨胀系数,满足电路和芯片集成要求。

双工位喷射成形技术可通过调节喷射金属液的成分和喷射沉积工艺,以增材的方式一次性整体沉积成具有预期成分和性能梯度的复合材料。同时,双工位喷射成形继承了传统喷射成形快速凝固组织特点,组织细小,成分过渡均匀,性能优异,从成形原理上讲,适于此类电子封装用梯度材料的成形制备。

1 国内外研究现状

最先提出依靠喷射沉积工艺来获得双金属成分合金的人是A.R.E.Singer。该工艺是以达到使两类金属相互连接融合为目的,在充满保护气体的氛围中,通过控制喷射沉积时沉积层金属传入的热量,将2种不同成分的合金液喷射沉积到2个轧辊上,随后立即进行轧制工序,最后得到两种合金成分的材料。Singer教授利用该技术成功制出了长度接近10 m的条带[21—24]。

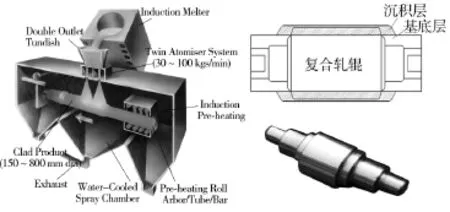

在喷射成形工艺发展的过程中,利用该工艺技术生产双金属合金成分材料的研究工作越来越受到研究者们的重视。20世纪90年代,喷射复合成形技术愈发引起人们的关注,当时是采用分步式复合法,即先制备底层材料,然后采用单工位雾化器向预热好的底层材料表面喷射沉积另一种金属,当预热温度合适、喷射工艺合理时,可实现底层与喷射沉积层的双金属复合,该分布式喷射成形复合工艺可用于制备复合管、轧辊、复合板等[25—30]。

与使用一般铸造方法制造的高速钢轧辊相比较,喷射沉积技术制备的高速钢轧辊的有效年限可以是其2倍以上。喷射复合工艺如图2所示。基于喷射成形技术[31],Sheifield Forge Master Roll公司制造出了直径达400 mm,长度为1 m,包套厚度在25~100 mm之间的热、冷带材轧机轧辊,经过弯曲试验检测后,用离心铸造方法生产的轧辊的韧性相对于喷射沉积方法制造的包套轧辊的韧性要低,后者的热加工性能与耐磨性能均得到大幅度提高[25]。奥斯普瑞等公司在制造厚壁管再切割成环件的同时,也将喷射成形工艺应用到轧辊材料的生产,使喷射合金与辊心材料之间产生冶金结合,包套轧辊经过热加工以后,最后达到完全致密。与此同时,美国的BABCOCK&WILCOX公司也在准备一项研究,拟进行利用喷射沉积技术,制备生产高速钢复合轧辊。英国国家轧辊制造公司成功利用喷射沉积工艺制造出了组织细小的高速钢轧辊,其中一些粗大形态的共晶碳化物得到了彻底消除,而且在沉积层和辊芯之间形成了有效的冶金结合,因而在增强轧辊的抗疲劳性能的同时,也使得轧辊的使用年限得到延长。在国际上拥有先进技术的瑞典Sandvik,也利用喷射成形工艺将耐腐蚀性比较高的Ni基Sanicro65合金液喷射沉积到材料成分为铬钼钢的基体表面,随后用合适的挤压工艺将其制备成复合管坯,其中合金成分中含铬为21%,含钼为85%,基体预热温度为1000℃。

图2 喷射成形复合轧辊制备工艺示意Fig.2 The preparation process schematic diagram of compound roll prepared by spray forming

国内的研究者们也进行了一些研究,而且以对钢铁材料方面的研究居多,这其中包括上海钢铁研究所的章靖国、孙德生等人,系统地研究了喷射沉积工艺制备高铬钢-碳钢复合轧辊[32]。上海宝钢技术中心的周灿栋等以一种新型高速钢轧辊材料为研究对象,采用喷射沉积工艺制备,得到的高速钢轧辊的显微组织尺寸小,碳化物弥散在基体中,且对碳化物的种类和形态产生了影响,成分偏析得到有效控制[27]。中国科学院金属研究所徐映坤、陈桂云、田冲等人,以化学成分为Al-20.3Sn-1.0Cu的合金熔液为研究对象,使用单喷雾化设备和气体喷射扫描设备将其喷射沉积在已经提前预热至200℃的材料为08Al钢板的基体上,随后将板材在200~230℃之间进行轧制,变形量为50%,并最终得到了沉积层厚度在2.5~3 mm之间的界面结合良好的双金属复合板。为了提高基体与沉积层的结合强度,除了进行预热处理之外,还预先将一层纯Al沉积在基体表层上,其厚度约为0.3 mm[33]。中科院金属研究所后来又继续研究了通过喷射成形工艺,将成分为Al-6.5Pb-4Si-1Cu-0.5Sn的合金熔液喷射沉积到提前预热至180~220℃之间且预先沉积一层纯铝的08F钢带集体上,随后通过三辊轧机在300℃下进行轧制,变形量控制在40% ~50%,最终获得了复合板材[34]。沈阳工业大学与金属所后来又合作研究了铝铅合金/钢复合板的界面结合强度,研究分析表明对复合板进行退火处理后,其剪切强度为72 MPa,这可能是因为铝铅合金与钢之间形成良好的界面结合,且在铝基体上均匀散布着尺寸细小的Pb相粒子,退火温度为320℃,时间为5 h[35]。宁洪龙、傅定发、陈振华等人通过合适的喷射工艺,将Al-4Si合金熔液喷射沉积到20#冷轧低碳钢板上,获得铝/钢复合板,然后采取多种热轧工艺对其进行轧制致密化,并对工艺机理进行了初步研究。研究分析表明,热轧有利于提高铝/钢之间的冶金结合,同时细化沉积层的组织,增加强度,且有利于消除界面处的孔隙[36—38]。

哈尔滨工业大学也和当时的上海钢铁研究所等单位进行了复合管材的喷射成形技术研究,分析了基体预热、喷射工艺等对界面结合行为的影响规律[39—40],图3为喷射成形获得的复合管样品。

图3 哈尔滨工业大学喷射成形复合管样品(Al-Zn,Fe-Zn)Fig.3 The photos of spray forming composite tube samples from Harbin Institute of Technology(Al-Zn,Fe-Zn)

2 喷射成形一步法制备双金属复合板材的展望

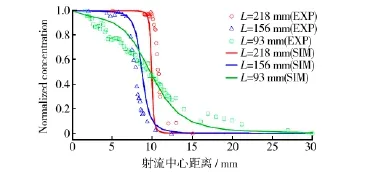

以喷射成形制备钢铁材料轧辊技术为基础,哈尔滨工业大学在双工位喷射成形雾化技术趋于成熟的条件下,提出了进行双金属(Al-12%Si和Al-50%Si)复合板一步法喷射成形的概念,即采用双工位雾化喷射系统,同时喷射2种不同成分的合金,通过调节2个雾化器喷射合金的成分和雾化锥的叠加面积,可一步式制备具有成分梯度的功能材料,其原理示意图如图4所示。德国不莱梅大学的崔成松也以钢为对象进行了相似的研究,通过模拟和实验研究了不同碳含量的2种合金的一步式喷射成形,分析了不同喷射工艺对成分梯度的影响[41],如图5所示。

图4 梯度板坯双工位一步式喷射成形示意图[41]Fig.4 Schematic of spray forming of a clad deposit from two different molten alloys using two gas atomizers

近期笔者课题组进行了初步的研究,结果表明,采用双工位雾化一步式喷射成形的复合板材,其内部不同成分区域之间没有明显的冶金分界面,取而代之的是一个具有一定梯度的成分过渡区域,该区域的宽窄(梯度尺寸)可以通过调节2个雾化器射流中心距离来实现改变,如图6所示。

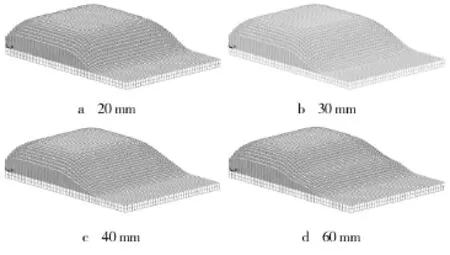

此外,对沉积板的外形轮廓与沉积器间距的关系也进行了初步的研究,结果表明,当沉积器间距不超过30 mm时,板材外形轮廓基本不变,但是当间距为40 mm时,板材出现台阶,产生较小的分界面;但间距增至60 mm时,板材出现明显的台阶,分层较为严重,如图7所示。

图5 不同射流中心距离对应的沉积层截面C成分分布(德国不莱梅)[41]Fig.5 The component distribution of C corresponding to different lengths of jet-core region

图6 两沉积器之间的距离对Si成分分布的影响Fig.6 The influence of the distance between the two atomizers on the component distribution of Si

然而,梯度材料的一步式喷射成形研究刚刚起步,只是进行了初步的机理和概念性研究,距离应用还有相当的距离。一些基础性理论问题尚不十分明了,几点关键的科学问题也仍没有解决。如不同材质共沉积时的热量、质量传输作用规律和凝固行为未予研究;喷射成形工艺参数对成分梯度的形成和分布的影响规律认识不充分,目前还未能制备出成分梯度均匀分布的产品,如何实现对梯度材料的有效致密化;高合金化元素合金梯度材料的温度敏感性,将明显影响材料的致密化处理工艺和材料性能。总之,梯度功能材料的一步式喷射成形制备技术,在冶金质量控制、成分梯度分布机制与控制、后续致密化等方面,存在工艺基础的研究空白,深入进行上述方面的基础研究十分必要。这不但具有完善喷射成形乃至凝固理论的理论意义,更有促进梯度材料应用,提高我国军事实力的实际应用价值。

图7 两沉积器之间的距离对外形轮廓的影响Fig.7 The influence of the distance between the two atomizers on the outline

3 结语

本研究以具有广泛军事应用前景的Al-Si合金功能梯度板材为研究对象,针对Si梯度板制备过程中存在的上述科学问题,开展相应的工艺基础理论研究。以期制备梯度分布均匀、高冶金质量的Al-Si合金梯度板坯;揭示双工位喷射成形工艺参数对喷射成形板坯内部成分梯度分布的影响规律,建立梯度分布与工艺参数的数据库;明晰异种雾滴沉积时组织的形成机制;获得梯度材料的梯度温度致密化处理方法。最终,形成成分和功能梯度变化板材的喷射成形一体化制备技术,为功能梯度超高硅铝合金复合板材的应用提供新的工艺理论支撑。

[1]WANG Feng,XIONG Bai-qing,ZHANG Yong-an,et al.Microstructure Thermo-Physical and Mechanical Properties of Spray-Deposited Si-30Al Alloy for Electronic Packaging Application[J].Materials Characterization,2008,59:1455—7.

[2]HOGG SC,LAMBOURNE A,OGILVY A,et al.Microstructural Characterisation of Spray Formed Si-30Al for Thermal Management Applications[J].Scripta Materialia,2006,55:111—114.

[3]YUN Kun,LI Chao,WANG Ri-chu,et al.Production and Properties of a Spray Formed 70%Si-Al Alloy for Electronic Packaging Applications[J].Materials Transactions,2008,(49):685—687.

[4]YUN Kun,LI Shao-jun,CHEN Li-san,et al.Microstructure Characterization and Thermal Properties of Hypereutectic Si-Al Alloy for Electronic Packaging Applications[J].Transactions of Nonferrous Metals Society of China,2012,22(6):1412—1417.

[5]GAN Gui-sheng,ZHANG Lei,BEI Shu-yu,et al.Effect of TiB2Addition on Microstructure of Spray-formed Si-30Al Composite[J].Transactions of Nonferrous Metals Society of China,2011,21:2242—2247.

[6]WEI Yan-guang,XIONG Bai-qing,ZHANG Yong-an,et al.Effect of PIM Value on the Preforms and Microstructures of Spray Formed 70Si30A1 Alloy[J].Journal of University of Science and Technology Beijing,2007,14(4):141—146.

[7]李超,彭超群,余琨,等.喷射沉积70%Si-Al合金电子封装材料的组织与性能[J].中国有色金属学报,2009,19(2):303—307.

LI Chao,PENG Chao-qun,YU Kun,et al.Microstructure and Properties of Spray Deposition 70%Si-Al Alloy for E-lectronic Packaging Applications[J].The Chinese Journal of Nonferrous Metals,2009,19(2):303—307.

[8]RUDRAKSHI G B,SRIVASTAVA V C,OJHA S N.Microstructural Development in Spray Formed Al-3.5Cu-10Si-20Pb Alloy and Its Comparative Wear Behaviour in Different Environmental Conditions[J].Materials Science and Engineering A,2007(457):100—108.

[9]CUI C,SCHULZ A,SCHIMANSKI K,et al.Spray Forming of Hypereutectic Al-Si Alloys[J].Journal of Materials Processing Technology,2009(209):5220—5228.

[10]SIDORCHUK O.M.Structure and Properties of Low-Alloy High-Speed Spray-Formed Steel[J].Powder Metallurgy and Metal Ceramics,2012,50(3):704—707.

[11]YIN En-huai,ZHUO Long-chao,YANG Bin.Microstructure and Mechanical of a Spray-Formed Ti-Based Metallic Glass Former Alloy[J].Journal of Alloys and Compounds,2012(512):241—245.

[12]GRANT P S.Solidification in Spray Forming[J].Metallurgical and Materials Transactions A,2007,38(7):1520—1529.

[13]RAJU K,OJHA S N,HARSHA A P.Spray Forming of Aluminum Alloys and Its Composites:an Overview[J].Journal of Materials Science,2008(43):2509—2521.

[14]WANG Xiao-feng,ZHAO Jiu-zhou,HE Jie.Investigation on the Microstructure and Mechanical Properties of the Spray-Formed Cu-Cr Alloys[J].Materials Science and Engineering A,2007(460/461):69—76.

[15]CAO Fu-yang,NING Zhi-liang,WU Pei-lian.Shape-Predicted Model of Spray Forming Rod under Scanning Atomization[J].Rare metals,2007,26(8):30—35.

[16]ZHAO Wen-jun,CAO Fu-yang,NING Zhi-liang,et al.Flow Field Simulation of Double Layer Atomizer[J].Transactions of Nonferrous Metals Society of China,2009,19:s485—s489.

[17]KANG Fu-wei,SUN Jian-fei,ZHANG Guo-qing,et al.Hot Deformation Characteristics for a Nickel-Base Superalloy GH742y[J].Journal of Materials Science and Technology,2009,25(3):373—378.

[18]朱奇林,曹福洋,吴成龙.喷射成型高硅铝合金的致密化研究[J].汽车技术,2007(11):48—51.

ZHU Qi-lin,CAO Fu-yang,WU Cheng-long.Densification Investigation of Spray Formed Hypereutectic Silicon-Aluminum Alloys[J].Automobile Technology,2007(11):48—51.

[19]GUO Shu,NING Zhi-liang,CAO Fu-yang,et al.Microstructural Evolution of Spray-Formed Al-11.5Zn-2.0Mg-1.6Cu Alloy during Hot-Extrusion and Heat-Treatment[J].Transactions of Nonferrous Metals Society of China,2009,19:s343—s348.

[20]JIA Yan-dong,CAO Fu-yang,SCUDINO Sergio,et al.Microstructure and Thermal Expansion Behavior of Spray-Deposited Al-50Si[J].Materials Design,2014,57:585—591.

[21]黄倬,张丽英,田海舸,等.喷射成形焊接高速钢与不锈钢[J].粉末冶金技术,1998,16(3):202—204.

HUANG Zuo,ZHANG Li-ying,TIAN Hai-ge,et al.The Welding of Spray Forming High Speed Steel and Stainless Steel[J].Powder Metallurgy Technology,1998,16(3):202—204.

[22]张青来,孙德生.喷射成形球墨铸铁的显微组织[J].上海钢研,1999(2):26—30.

ZHANG Qing-lai,SUN De-sheng.Microstructure of Spray Formed Spheroidal Graphite Cast Iron[J].Shanghai Steel&Iron Research,1999(2):26—30.

[23]黄培云,金展鹏,陈振华.粉末冶金基础理论与新技术[M].长沙:中南工业大学出版社,1995.

HUANG Pei-yun,JIN Zhan-peng,CHEN Zhen-hua.The Basic Theory and New Technology of Powder Metallurgy[M].Changsha:Central South University Press,1995.

[24]BROOKS R G,MOORE C,LEATHAM A G,et al.The Osprey Process[J].Powder Metallurgy,1977,20(2):100.

[25]徐轶,葛昌纯,张文君,等.喷射成形制备高速钢复合轧辊的发展及应用[J].钢铁研究学报,2011,23:1—8.

XU Yi,GE Chang-chun,ZHANG Wen-jun,et al.Research and Application of HSS Comosite Rolls Produced by Spray-Up Method[J].Journal of Iron and Steel Research,2011,23:1—8.

[26]崔成松,章靖国.喷射成形快速凝固技术制备高性能钢铁材料的研究进展(三)——喷射成形钢铁材料在特钢等领域的研发[J].上海金属,2012,34(4):47—51.

CUI Cheng-song,ZHANG Jing-guo.Research Progress of Spray Forming Technology for the Manufacture of High-Performance and Iron Steel Materials(III)—Research Progress of Spray Formed Special Steel Materials[J].Shanghai Metals,2012,34(4):47—51.

[27]ZHOU Can-dong,FAN Jun-fei,LIN Yi-jian.Mechanical Properties and Microstructure of Spray Formed Roll Material[J].Material Technology,2003,10:42—48.

[28]WALMAG G,SKOCZYNSKI R J,BREYER J P.Improvement of the Work Roll Performance on the 2050 mm Hot Strip MillatIscor Vanderbijlpark[J].Revue de Métallurgie,2001,98(3):295—299.

[29]杨林,董满忠,吴伟,等.喷射成形钢/AlPb轴瓦合金复合板材的组织及耐磨性[J].铸造,2005(3):75—77.

YANG Lin,DONG Man-zhong,WU Wei,et al.Microstructure and Wear Resistance of Steel/Al-Pb Alloy Composite Strip Made by Spray Forming[J].Foundry,2005(3):75—77.

[30]周利,何奖爱,王玉玮.轧辊制造技术与发展趋势[J].铸造,2002(11):6—10.

ZHOU Li,HE Jiang-ai,WANG Yu-wei.Technology and Development Tendency of Making Rollers[J].Foundry,2002(11):6—10.

[31]顾建忠.国外双层金属复合钢管的用途及生产方法[J].上海金属,2000(4):16—24.

GU Jian-zhong.Use and Production Method of Bimetallic Clad Steel Tubes Overseas[J].Shanghai Metals,2000(4):16—24.

[32]孙德生,章靖国,吴阳阳,等.用喷射成形技术制造高铬钢——碳钢复合轧辊[J].上海钢研,1998(6):19—23.

SUN De-sheng,ZHANG Jing-guo,WU Yang-yang,et al.Hi h Chromium Steel-Carbon Steel Clad Roll Prepared by Spray Forming[J].Shonghai Steel & Iron Research,1998(6):19—23.

[33]徐映坤,陈桂云,田冲,等.喷射沉积及气体扫描技术制备铝锡-钢双金属复合板材[J].材料科学与工艺,2001(3):243—246.

XU Ying-kun,CHEN Gui-yun,TIAN Chong,et al.Composite Metal Plates Fabricated by Spray Deposition and Gas Scanning Technique[J].Materials Science and Technology,2001(3):243—246.

[34]陈桂云,田冲,杨林,等.喷射成形制备钢/Al-Pb合金轴瓦材料的研究[J].机械工程学报,2002(8):139—142.

CHEN Gui-yun,TIAN Chong,YANG Lin,et al.The Research of Steel/Al-Pb Alloy Bearing Bush Materials Fabricated by Spray Forming[J].Journal of Mechanical Engineering,2002(8):139—142.

[35]杨林,田冲,陈桂云,等.喷射成形及轧制钢/Al-Pb合金复合板材的界面结合强度[J].粉末冶金技术,2005(5):8—10.

YANG Lin,TIAN Chong,CHEN Gui-yun,et al.The Interfacial Bonding Strength of Steel/Al-Pb Composite Strips Manufactured by Spray Forming and Rolling[J].Powder Metallurgy Technology,2005(5):8—10.

[36]宁洪龙,马莒生,黄福祥,等.多层喷射沉积铝/钢双金属板的轧制[J].粉末冶金技术,2003(4):228—231.

NING Hong-long,MA Ju-sheng,HUANG Fu-xiang,et al.Rolling of Aluminum/Steel Bimetal Plate with Multi-Lager Spray Deposition[J].Powder Metallurgy Technology,2003(4):228—231.

[37]宁洪龙,王一平,黄福祥,等.多层喷射沉积铝/钢双金属板材的研究[J].功能材料,2002,23(2):166—168.

NING Hong-long,WANG Yi-ping,HUANG Fu-xiang,et al.The Research of Aluminum/Steel Bimetal Plate with Multi-Lager Spray Deposition[J].Journal of Functional Materials,2002,23(2):166—168.

[38]汤琼,宁洪峰,傅定发,等.多层喷射沉积制备双金属板材的机理初探[J].粉末冶金技术,2004(1):12—15.

TANG Qiong,NING Hong-feng,FU Ding-fa,et al.Mechanism of Multi-Layer Spray Deposition of Bimetal[J].Powder Metallurgy Technology,2004(1):12—15.

[39]孙德生,徐寒冰,章靖国,等.喷射成形复合轧辊的显微组织[J].中国有色金属学报,1999(S1):19—23.

SUN De-sheng,XU Han-bing,ZHANG Jing-guo,et al.Microstructure of Spray Forming Composite Roll[J].The Chinese Journal of Nonferrous Metals,1999(S1):19—23.

[40]汪煜,崔成松,李庆春.喷射铸造复合轧辊温度场的数值模拟[J].航空材料学报,2006(3):98—102.

WANG Yu,CUI Cheng-song,LI Qing-chun.Numerical Simulation of Spray Casting Composite Roll Temperature Field[J].Journal of Aeronautical Materials,2006(3):98—102.

[41]CUI C,SCGULZ A.Modeling and Simulation of Spray Forming of Clad Deposits with Graded Interface Using Two Scanning Gas Atomizers[J].Metallurgical and Materials Transactions B,2013,44(4):1030—1040.