考虑晶粒尺寸影响的硬度预测模型

孙文博,金俊松,王新云

(华中科技大学材料成形与模具技术国家重点实验室,武汉 430074)

硬度是材料的一个重要的性能参数,常用来评价材料的强度和耐磨性。它同时反映了材料在冷成形过程中的可锻性。在冷锻成形过程中,材料会因塑性变形而硬度升高。不均匀塑性变形会导致锻件硬度分布不均匀。硬度分布不均匀将带来两方面的影响。一方面,这种硬度不均匀性可能会导致后续成形时,硬度高的部位易于发生破裂,同时也会加速模具的磨损,因此有必要知道多次锻造中的硬度变化情况,以便确定在锻造过程中的哪一道工序间需要增加中间退火工序,以避免锻件破坏。另一方面,对于一些梯度功能零件,为了满足锻件由内而外或不同部位间的机械性能差异化要求,需要硬度呈梯度分布,因此需要优化材料在锻造过程中的流动变形,控制零件各个区域的变形量,以确保零件硬度分布符合要求。在工艺设计阶段,提前预测并确定零件的硬度分布,具有非常重要的意义。

为了确定冷锻件的硬度分布,传统的方法是进行工艺实验获得样件,测量硬度分布,通过调整工艺参数,进行反复的实验和测试,以获得符合要求的零件,但是会造成时间的浪费和成本的提高。建立硬度预测模型,以准确预测材料在冷成形过程硬度变化与分布,对于优化工艺设计,提高工艺经济性和控制锻件性能非常重要。

为了预测冷锻件的硬度分布,一些学者[1—2]通过数学推导获得了硬度与等效应变的解析公式,但是压痕实验所产生的附加应变的影响[3—4],降低了解析公式预测的准确性。另一些学者采用实验和数值模拟的方法,对冷成形过程中硬度随等效应变变化的规律展开了研究。Kim等人[5]采用镦粗实验,并测量试样不同区域的硬度分布,结合数值模拟镦粗实验获得的试样对应位置的等效应变的分布,获得了维氏硬度-等效应变的关系。Gouveia等人[6—7]采用挤压试验得到了不同挤压比时试样沿着对称轴线的等效应变,结合测量得到的维氏硬度,获得了维氏硬度与等效应变的关系。Petruska和Janicek[8]研究了钢和铜压缩与挤压之后沿对称轴上硬度和等效应变的分布,获得了硬度与应变间的经验公式。Ruminski等人[9]研究获得了维氏硬度与等效应变间的关系,并预测了冷拉拔管的硬度分布。

硬度不仅取决于材料的变形程度、冷热加工条件等宏观状态,而且与材料的微观组织结构等有密切关系[10—12]。文献表明材料的晶粒尺寸对强度与加工硬化行为有着重要的影响[13—18]。然而几乎没有文献研究材料晶粒尺寸对冷成形过程中硬度变化的影响。文中以铁素体钢为对象,开展冷成形过程中材料的初始晶粒度对硬度变化的影响规律的研究,建立考虑晶粒尺寸影响的硬度预测模型。

1 实验过程

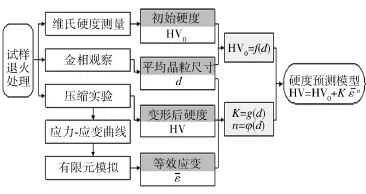

通过不同的退火处理条件获得具有不同晶粒尺寸的材料,分别对其进行不同程度的压缩变形,测量变形后试样的维氏硬度的分布。同时以获得的应力-应变曲线为基础,通过数值模拟压缩试验,获得对应点上的等效应变的分布。从而获得不同晶粒度下,硬度随等效应变的变化规律,通过分析获得考虑晶粒尺寸影响的硬度预测模型,实验流程如图1所示。

图1 建立硬度预测模型的流程Fig.1 Flow chart of the establishment of the hardness prediction model

1.1 材料制备与晶粒度测量

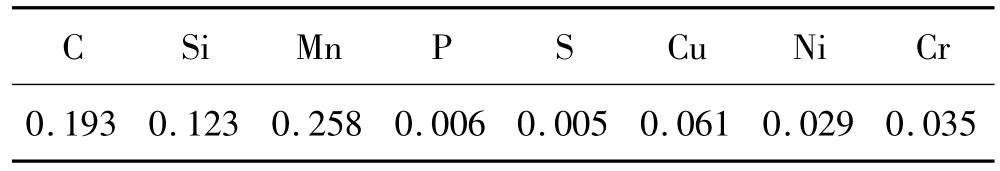

使用的材料为直径φ16 mm的热轧后冷拉拔低碳钢棒材,通过岛津PDA-7000直读光谱仪测量获得其化学组成如表1所示。

表1 低碳钢的化学元素含量(质量分数)Table 1 Chemical composition of the low-carbon steel%

为了获得不同初始组织,分别对低碳钢进行700℃保温9 h,800℃保温3 h,800℃保温9 h,950℃保温5 h,以及950℃保温9 h退火处理。退火处理后的试样经抛光后用4%硝酸酒精溶液腐蚀约10 s。采用Leica DM12000M光学显微镜观察其微观组织,每个热处理状态下的试样分别取6个不同位置,通过Image-pro-plus处理计算出不同退火状态下的平均晶粒尺寸d。

1.2 压缩试验与硬度测量

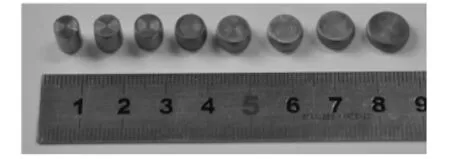

热处理后的棒材经切削加工成尺寸为φ6.0 mm×9.0 mm的圆柱试样,在岛津AG-100KN材料性能试验机上进行室温单轴压缩实验,横梁运动速率为1 mm/min,在试样端面涂抹润滑油脂以降低与压头间的摩擦,变形程度为10%,20%,30%,40%,50%,60%,70%,变形后压缩试样如图2所示。每个状态进行3次重复实验,获得不同退火处理状态下材料的真应力-应变曲线。

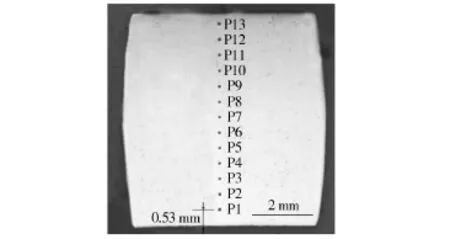

采用线切割将压缩后的试样沿着对称轴切开,并将剖面进行抛光处理,随后用FV-700维氏硬度仪沿轴线每隔0.5 mm测量硬度,其中P1点距离端面0.53 mm,其他各测量点如图3所示。

图2 不同压缩量下的试样Fig.2 Compressed specimens with different height reduction ratios

图3 沿着试样对称轴测量维氏硬度Fig.3 Hardness measurement along the radial center line of the specimen

1.3 等效应变的测量

根据压缩试验获得的应力-应变曲线,输入到DEFORM 2D成形模拟软件中,分析压缩试验过程。模拟的坯料尺寸、压缩速度、变形程度与实验一致,通过调节摩擦因子来控制压缩后试样两端面的直径d1,d2以及鼓形处最大直径d3,使之与压缩试验后的试样尺寸一致。由此,可以获得压缩试样沿轴线与图3所示测量点相应位置的等效应变值,见图4。

图4 数值模拟试样对应位置上的等效应变分布Fig.4 Equivalent strain distribution simulated by DEFORM 2D

2 结果与讨论

2.1 晶粒尺寸对应力-应变曲线的影响

经退火处理获得材料的微观组织,如图5所示。在相同保温时间下,材料的晶粒尺寸随着温度的升高逐渐增大。在相同退火温度下,晶粒尺寸随着保温时间的延长而增大。不同退火处理条件下材料的晶粒尺寸如表2所示。

图5 不同退火处理条件下材料的微观组织结构Fig.5 Microstructures of specimens annealed at different conditions

通过室温压缩实验,获得不同晶粒尺寸下材料的真应力-应变曲线,如图6所示。相同变形程度下,材料的晶粒尺寸越小,强度越高。根据细晶强化理论,材料的晶粒尺寸越小,晶界密度越大,变形过程中位错运动的阻碍越大,材料中的位错密度增加,产生加工硬化,材料的强度增大。

表2 不同退火条件下材料的力学性能Table 2 Mechanical properties of the material under different annealing conditions

图6 不同晶粒尺寸下压缩实验获得的真应力-应变曲线Fig.6 True stress-strain curves of compressed specimens with different grain sizes

2.2 晶粒尺寸对初始硬度的影响

实验数据表明材料的晶粒尺寸对其初始硬度有较大影响,晶粒尺寸越小,材料的初始硬度越高,如表2所示。通常认为硬度与强度之间存在线性关系[1,4],因此可以采用霍尔佩奇公式来建立初始硬度与晶粒尺寸之间的关系。选用700℃/9 h,800℃/3 h,800℃/9 h,950℃/9 h退火处理后的材料进行分析,得到初始硬度与晶粒尺寸之间的关系如式(1),拟合优度R-square≈0.999,表明初始硬度与晶粒尺寸之间满足平方根的倒数关系。

式中,HV0为材料的初始硬度,d为材料的晶粒尺寸。

2.3 晶粒尺寸对变形后硬度的影响

通过室温压缩实验,获得不同晶粒尺寸条件下试样的硬度值,结合1.2节中获得的对应点的等效应变值,得到硬度随等效应变变化的关系,如图8中黑色方块所示。在同一晶粒尺寸下,随着等效应变的增大,材料硬度逐渐增大,增大的速率逐渐降低,见图8a,b,c,d。图8e表明,晶粒尺寸越小,材料的硬度值越高,且随等效应变的增加,更小晶粒尺寸的材料的硬度增加速度更快。根据晶界强化理论[19—20],晶界的强度要比晶内的强度高,因此晶界会对位错运动产生有效的阻碍。随着晶粒尺寸减小,晶界密度逐渐增大,则晶界对可动位错的阻碍作用越强,促进加工硬化。

图7 初始硬度与晶粒尺寸的关系Fig.7 Relationship between the initial hardness and the grain size

2.4 考虑晶粒尺寸的硬度预测模型

Kim等人[5]给出了冷成形过程中,退火状态AISI 1010的硬度与等效应变的关系:

其中:HV为材料变形后的硬度;HV0为材料初始硬度;¯ε为等效应变;K为与材料相关的系数;n为与材料相关的硬化指数。由于没有考虑晶粒尺寸大小的影响,因此该式HV0,K以及n均为与晶粒尺寸大小无关的常数。事实上,晶粒尺寸对这些参数都有影响,文中已经建立了HV0与晶粒尺寸大小的关系。在此部分将以该模型为基础,建立K,n与晶粒尺寸大小的关系,从而建立考虑晶粒尺寸影响的硬度预测模型。根据图8中数据进行拟合计算,所得的不同晶粒尺寸条件下K,n值如表3所示。可见,在不同晶粒尺寸时,K与n不是常量。随着晶粒尺寸的增大,K与n逐渐减小。

表3 不同晶粒度下拟合公式(2)获得的各参数Table 3 Parameters obtained by fitting equation(2)under different grain size conditions

图8 不同晶粒度下硬度与等效应变的关系曲线Fig.8 Relationship between the hardness and the equivalent strain under different grain size conditions

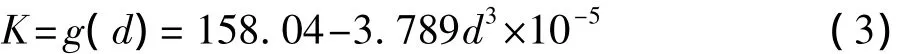

根据表3中不同晶粒尺寸下的参数K,n,进行拟合分析,拟合曲线如图9所示。拟合得到的参数K,n与晶粒尺寸的关系分别为:

图9 晶粒尺寸对系数K和指数n的影响Fig.9 Influence of grain size on K and n

将式(1)(3)(4)代入式(2)中,即可得到考虑晶粒尺寸影响的硬度预测模型:

2.5 预测模型的验证

在950℃下退火处理5 h,获得铁素体平均晶粒尺寸为47.35 μm的试样,其金相组织如图10所示。对试样分别进行不同程度的压缩变形,采用相同的方法获得压缩试样上的硬度分布以及对应位置的等效应变,见图11中散点。同时将晶粒尺寸d(47.35 μm)代入式(5)可得该状态下硬度与等效应变的关系,见图11中曲线。总体上,硬度的预测值与实验测量值相吻合,说明该模型能较准确地预测冷锻件硬度的分布。

图10 950℃,5 h退火处理后材料的金相组织Fig.10 Microstructure of specimen annealed at 950℃for 5 h

图11 硬度预测值与测量值的对比Fig.11 Comparison of measured hardness and predicted hardness

3 总结

1)对于铁素体钢,初始硬度HV0、硬化系数K、硬化指数n均是受晶粒尺寸影响的变量,且随着晶粒尺寸的增大而减小。

2)冷成形过程中硬度的变化受晶粒尺寸的影响,建立了考虑晶粒尺寸影响的硬度预测模型:HV=63.36+171.69d-0.5+(158.04-3.79d3×10-5)·ε-3.055-6.173d3×10-7。实验验证表明,该模型具有很好的准确性。

[1]SONMEZ F O,DEMIR A.Analytical Relations between Hardness and Strain for Cold Formed Parts[J].Journal of Materials Processing Technology,2007,186(1/2/3):163—173.

[2]TUMER H,SONMEZ F O.Optimum Shape Design of Die and Preform for Improved Hardness Distribution in Cold Forged Parts[J].Journal of Materials Processing Technology,2009,209(3):1538—1549.

[3]BRANCH N A,SUBHASH G,et al.Material-dependent Representative Plastic Strain for the Prediction of Indentation Hardness[J].Acta Materialia,2010,58(19):6487—6494.

[4]TABOR D.A Simple Theory of Static and Dynamic Hardness[J].Proceedings of the Royal Society of London.Series A,Mathematical and Physical Sciences,1948,192(1029):247—274.

[5]KIM Hyunkee,LEE Sang-Mae,ALTAN Taylan.Prediction of Hardness Distribution in Cold Backward Extruded Cups[J].Journal of Materials Processing Tech,1996,59(1):113—121.

[6]GOUVEIA B P P A,RODRIGUES J M C,MARTINS P A F.Finite Element Modelling of Cold Forward Extrusion U-sing Updated Lagrangian and Combined Eulerian-Lagrangian Formulations[J].Journal of Materials Processing Tech,1998,80:647—652.

[7]GOUVEIA B P P A,RODRIGUES J M C,MARTINS P A F.Steady-state Finite-element Analysis of cold Forward Extrusion[J].Journal of Materials Processing Tech,1998,73(1):281—288.

[8]PETRUSKA J,JANICEK L.On the Evaluation of Strain Inhomogeneity by Hardness Measurement of Formed Products[J].Journal of Materials Processing Technology,2003:300—305.

[9]RUMINSKI M,UKSZA J,KUSIAK J,et al.Analysis of the Effect of Die Shape on the Distribution of Mechanical Properties and Strain Field in the Tube Sinking Process[J].Journal of Materials Processing Tech,1998,80:683—689.

[10]韩德伟.金属硬度检测技术手册[K].长沙:中南大学出版社,2003.

HAN De-wei.Handbook of Metal Hardness Test Technology[K].Changsha:Central South University Press,2003.

[11]朱雄,夏华,胡冬,等.镁合金AZ40M再结晶晶粒尺寸与硬度模型研究[J].精密成形工程,2014,6(5):76—79.

ZHU Xiong,XIA Hua,HU Dong,et al.Recrystallized Grain Size and Hardness Model of AZ40M Alloy[J].Journal of Netshape Forming Engineering,2014,6(5):76—79.

[12]陈明明,邓明,吕琳,等.闭挤式精冲成形材料流动及变形区显微状态分析[J].精密成形工程,2010,2(1):57—60.

CHEN Ming-ming,DENG Ming,LYU Lin,et al.Research on Flow Mechanism of Materials and Micro-state of Distortion Area in Closed Extruding Fine-blanking Process[J].Journal of Netshape Forming Engineering,2010(1):57—60.

[13]BOUAZIZ O,ALLAIN S,SCOTT C.Effect of Grain and Twin Boundaries on the Hardening Mechanisms of Twinning-induced Plasticity Steels[J].Scripta Materialia,2008,58(6):484—487.

[14]VALLE J A D,CARRENO F,RUANO O A.Influence of Texture and Grain Size on Work Hardening and Ductility in Magnesium-based Alloys Processed by ECAP and Rolling[J].Acta Materialia,2006,54(16):4247—4259.

[15]FAWZY A.Effect of Grain Diameter,Strain Rate and Deformation Temperature on the Work Hardening Characteristics of Al-0.86 wt%Mn-0.28 wt%Fe[J].Materials Science and Engineering:A,2008,476(1/2):132—139.

[16]FAWZY A,SOBHY M.Effect of Grain Diameter on the Work-hardening Characteristics of Zn-1wt.% Cu Alloy during Phase Transformation[J].Materials Characterization,2007,58(2):122—131.

[17]雍文佳,左小涛,张敏.镁对ZL201合金组织和性能的影响[J].精密成形工程,2011,3(4):39—41.

YONG Wen-jia,ZUO Xiao-tao,ZHANG Min.Influence of Magnesium on Microstructure and Properties of ZL201 Alloy[J].Journal of Netshape Forming Engineering,2011(4):39—41.

[18]王艳彬,陈嫚丽,赵志翔.Al2O3微粒的尺度律对镁微观组织和拉伸性能的影响[J].精密成形工程,2011,3(2):15—19.

WANG Yan-bin,CHEN Man-li,ZHAO Zhi-xiang.Effects on Magnesium Microstructure and Mechanical Properties of the Scaling Laws of Al2O3Micro-particles[J].Journal of Netshape Forming Engineering,2011,3(2):15—19.

[19]HALL E O.The Deformation and Ageing of Mild Steel:III Discussion of Results[J].Proceedings of the Physical Society,1951,64(9):747—753.

[20]赵祖德,陈强,舒大禹,等.挤压比对Mg-Zn-Zr-RE合金组织和性能的影响[J].精密成形工程,2011,3(5):39—42.

ZHAO Zu-de,CHEN Qiang,SHU Da-yu,et al.Effect of Extrusion Ratio on Microstructure and Mechanical Properties of Mg-Zn-Zr-RE Magnesium Alloy[J].Journal of Netshape Forming Engineering,2011,3(3):39—42.