纳米材料微阵列超塑微成形机理与尺度效应

王国峰,李优,刘奇,赵相禹

(金属精密热加工国家级重点实验室,哈尔滨工业大学,哈尔滨 150001)

随着科学技术的发展,电子工业及精密机械等行业的飞速进步,产品的微型化在现代工业界中已经出现了不可阻挡的趋势。特别表现在通讯、电子、微系统技术(MST)、微机电系统(MEMS)等领域,极大地推动了微细加工技术的发展[1—2]。面向微细制造的塑性微成形技术具有生产速度快、材料利用率高、近净成形和改善性能等优点,已成为塑性加工界的研究热点[3—6]。

1 研究方法的提出及建立

塑性微成形是指加工的产品尺度至少有2个维度在亚毫米以下的塑性成形方法,它是以塑性加工方式生产毫米到微米量级的微型零件的工艺技术。采用该技术可以制造很多有价值的微型零件。例如:日本的Saotome使用闭式模锻成形出微型双齿轮,并进一步组装出了微型减速机构[7];德国的Geiger采用复合挤压技术成形了微型杯杆件[8]。日本的杨明教授采用冲裁技术成形了微型齿轮件[9],此外,引线框、微型连接件、微型弹簧和微型杯件等微型零件也被研制出来[3]。同时,微成形设备的研发也受到了广泛关注[10—12]。近年来,我国塑性加工界的许多学者都在该领域进行了研究,如张凯锋、张士宏、郭斌等人[13—14]。

然而,塑性微成形技术的广泛应用还有很大困难,原因在于,微尺度下材料的塑性变形行为和常规尺度相比有显著的不同,当非均匀塑性变形特征长度在微米量级时,材料具有很强的尺度效应。主要表现为成形过程中的应力-应变、各向异性、延伸率及成形极限等方面的特殊变化。例如,Stanford大学的Nix,Cambridge大学的Brown,Fleck和Ashby等人在试验中发现,随着压痕深度减小到微米和亚微米尺寸,材料的硬度增加2~3倍;Raulea等人[15]研究了晶粒尺寸对金属薄板成形工艺的影响,试验的材料为厚度0.17~2.0 mm的铝板,通过热处理重结晶的方法控制晶粒大小,并对不同晶粒尺寸或不同厚度的金属薄板进行拉伸、胀形实验,结果发现,在板料厚度方向,随着晶粒数目的减少(最少为一个晶粒),材料屈服强度降低;德国Geiger等人[16]采用镦粗实验,系统地研究了材料流动应力尺度效应现象,结果表明,随着试样尺寸的减小,材料的流动应力降低。Fleck等人的细铜丝扭转试验、Evans等人的薄梁弯曲试验等都发现了这种尺度效应[17]。研究结果表明,尺度效应对材料的塑性变形行为、流动变形规律和摩擦行为均有较大的影响,几乎在所有的塑性微成形工艺中都表现出明显的尺度效应。

尺度效应的存在严重阻碍了微成形技术的广泛应用。当零件尺度为毫米甚至亚毫米量级时,已经接近常规材料的晶粒尺寸了,一个零件内部有时只包含有限数量的晶粒,由于晶粒数目较少,每个晶粒变形特征对整体变形产生重要影响,故被加工材料会出现显著的非均质性、各向异性。这种非均质现象使微塑性成形过程复杂化,并成为影响微加工能力、产品成形精度的关键因素。采用传统塑性成形工艺无法解决这个难题。

纳米材料制备技术的发展为解决这个问题提供了可能。随着制备技术的提高,纳米材料的晶粒尺寸、制造成本不断降低,而致密度、晶粒尺寸均匀度不断提高。例如,采用脉冲电沉积技术制备纳米Ni和Ni基合金薄板,通过各种参数的控制可使晶粒尺寸接近10 nm,且沉积层具有很窄的晶粒尺寸分布范围。采用纳米材料进行微塑性成形,即使零件特征尺寸降低到微米尺度,零件内部依然包含大量的晶粒,可以排除各向异性的影响,从而抑制甚至消除尺度效应,解决微成形技术工程化应用的瓶颈问题。同时,纳米材料具有优异的力学性能,可以提高零件的质量。

采用纳米材料进行塑性微成形,又带来了新的问题。随着晶粒尺寸的显著降低,纳米材料的强度、硬度成倍增加,塑性变形能力却明显变差[18],如果采用常规微成形工艺进行成形,为保证成形精度,对模具材料性能的要求明显增加,模具昂贵,摩擦磨损严重,寿命短。这会严重阻碍微塑性成形的广泛应用。研究经验表明,比较好的解决方式是采用超塑成形技术进行微成形,例如,Saotome等人采用超塑微成形技术制造了微齿轮[7],张凯锋等人采用该技术制造了微槽和微柱[13]。在超塑状态下,材料的变形抗力可以降低几十甚至上百倍[19—21],变形抗力和摩擦力都明显降低,从而显著降低微成形工艺对模具性能的苛刻要求,提高工艺稳定性和成形精度。

采用超塑微成形技术的条件是,成形的材料必须是超塑性材料,幸运的是,纳米材料通常具有超塑性。Mcfadden等人[22]发现1420铝合金和Ni3Al材料的晶粒减小到纳米尺度后,材料在较低的温度就可以获得良好的超塑性。在超塑状态下,应力明显降低,从而降低对微小尺寸成形模具的性能要求,使得大批量生产微小零件成为可能。

随着微机电系统的发展,微型零件的需求量不断增加。微阵列是一种典型的微结构零件,在医疗、通讯、光学、化学等领域有广泛应用,如生物微针阵列、微生物芯片、光存储器、微化学反应芯片、微传感器等。微阵列的制造工艺包括光刻、离子蚀刻、同步X射线光刻塑模电铸等,但各种工艺间的生产成本、制造周期、产品质量及适用材料等方面有较大差别。如果采用超塑微成形技术制造微阵列,可以显著降低生产成本,提高生产效率和工艺稳定性。而且,采用超塑微成形技术还可以胀形出空心圆柱微阵列,在生物芯片、微化学反应芯片上会有重要应用。

拟采用电沉积技术制备镍基纳米材料,系统研究其超塑性微成形机理,实现微阵列的批量制造,不仅能够解决微成形技术工程化应用的瓶颈问题,而且有助于深入理解微成形的科学理论。

2 微成形研究现状

微成形的工艺可以分为体积微成形和薄板微成形两种。体积微成形的加工工艺主要有微压缩、微锻造、微铸造等;薄板微成形工艺主要有微拉深、微弯曲、微冲裁等。随着微成形技术的发展,工件尺寸越来越微小,而在加工过程中,会由于工件尺寸的变小,得到的实验结果与宏观理论恰恰相反,许多宏观上得到应用的理论,不能简单地缩放就应用在微成形上[23—24],对于微成形中的尺寸效应,需要得出全面的实验结论和微观可用的理论[25]。

Michael D.Uchic等人利用微压缩实验和模拟以位错为基础的变形过程进行了深入的研究[26],清楚地证明了尺寸的变化对于材料性能的影响,如晶粒的受力变形或产生应变梯度等,并也发现了小尺寸样品会产生应变突变,这对于理解位错自由组合消耗能量具有新的理解意义,并可以推动尺寸变形理论的产生。美国的Mara等人利用微压缩测试Cu/Nb纳米层状复合材料的机械力学性能,其微柱的压缩形变在相对于圆柱轴和压缩方向的45°方向被观察到,剪切带也是显而易见地被发现,且出现了比较大的塑性变形和相对于压缩轴的旋转[27]。

H.Justinger等人利用8 mm到1 mm直径的冲头对不同的晶粒尺寸和箔材的厚度比的材料进行了微拉深试验,观察到冲头的力出现了明显的变化,同时改变粗糙度会显著影响杯型的几何形状[28]。建立了一个不同数量晶粒的单位体积的立方体基本模型,可以在下一个微成形过程中估计单一晶粒的可能取向,并解释了不同影响条件在微拉深中压缩和拉伸过程的流变应力变化的原因。日本的K.Manabe等人成功地利用微拉深工艺将20 μm厚的铝箔制造成直径为500 μm的微杯,并对杯子的几何形状、厚度应变分布以及表面粗糙度进行了测定[29]。研究表明,降低表面粗糙度更有益于微拉深的成形,表面粗糙度的增大不仅影响表面质量,还对成形极限产生影响,材料表面的光滑和拉深冲头的光滑,仍然是研究的重点方向。

中国台湾学者Cho-Pei Jiang和Chang-Cheng Chen,利用V型弯曲测试系统研究了板材的晶粒尺寸效应与弯曲板材厚度之间的关系,平均晶粒尺寸为25~370 μm,板材厚度为100 ~1000 μm,T/D为 1 ~30,结果表明当平均晶粒尺寸恒定时,屈服强度和最大冲压力随着T/D的减小而降低,而随着T/D的增大,回弹量变小;当板材厚度一定时,平均晶粒尺寸变化的回弹现象类似于宏观尺寸的板材V型弯曲试验结果[30]。

3 实验研究与讨论

3.1 电沉积过程影响因素研究

3.1.1 电流密度变化

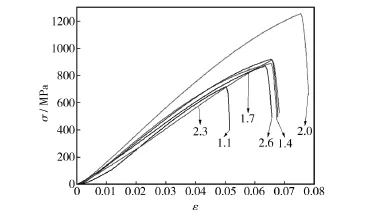

Ni-Co/GO复合材料电沉积过程中,不同电流密度(1.1,1.4,1.7,2.0,2.3,2.6 A/dm2)的常温拉伸工程应力-应变曲线图如图1所示,总体的变化趋势是随着电流密度的增大,应变出现先增大后减小的状态,应力在1.1 A/dm2时较小,为721 MPa,在2.0 A/dm2时达到最大,为1260 MPa,其余的电流密度对应的应力大小较接近,在870~930 MPa之间变化。

图1 电流密度变化时常温拉伸的应力-应变曲线Fig.1 Tensile engineering stress-strain curves of the composites prepared with different current densities at room temperature

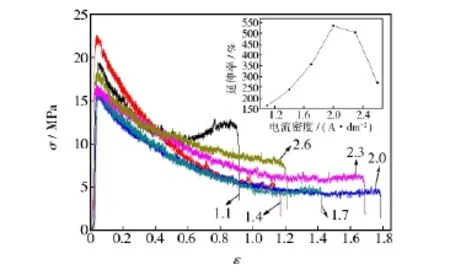

不同电流密度的高温拉伸真实应力-应变曲线图如图2所示,图中右上角的曲线图为不同电流密度与延伸率的关系图。随着电流密度的增大,延伸率出现先增大后减小的情况,在电流密度为2.0 A/dm2时产生的延伸率最大,达到535.8%。较高的电流密度可以得到较高的过电势,产生较大的成核速率,形成较多的晶核数,从而使得晶粒细化,因此随着电流密度的提高,复合材料的晶粒尺寸减小,能够有效地提高材料的常温和高温拉伸性能。当电流密度过高时,在一个脉冲周期的导通时间内会快速沉积,因为受到电镀液中扩散速率的影响,导致达到下一个脉冲周期时阴极表面的金属离子较少,对沉积速率及沉积得到的复合材料的性能产生较大的影响。

图2 不同电流密度的高温拉伸应力-应变曲线Fig.2 Tensile true stress-strain curves of the composites prepared with different current densities at high temperature

3.1.2 pH值变化

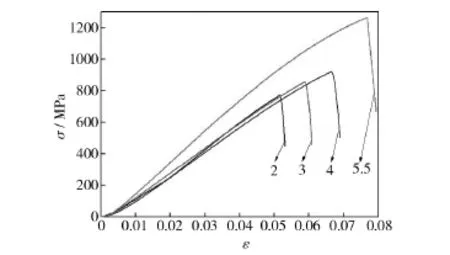

图3是镀液中不同pH值制备的复合材料常温拉伸的工程应力-应变曲线图,pH值依次为2,3,4,5.5。在工程应力-应变曲线图中可以看到,随着pH值的增加,应力、应变随之增加,在pH值为2时应力最小,为773 MPa,当pH值为5.5时,应力达到1260 MPa。当pH值较低时,虽然能够提高阴极电流密度的范围,增大了沉积速率,但会导致阴极析氢增加,从而导致内部和外部出现气孔,降低复合材料的力学性能。而过高的pH值会使镀层的脆性增加,也不利于力学性能的提高。

图3 pH值变化的常温拉伸应力-应变曲线Fig.3 Tensile engineering stress-strain curves of the composites prepared at different pH and room temperature

3.2 单向拉伸试验研究

3.2.1 应变速率变化研究

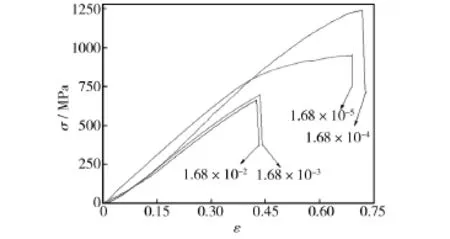

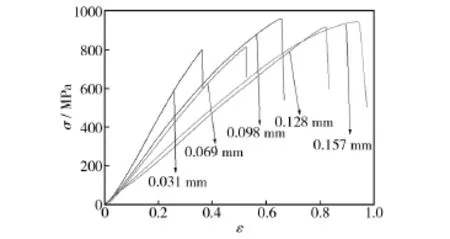

图4为常温条件下应变速率变化的工程应力应变曲线图。当应变速率为1.68×10-2和1.68×10-3时,应力约为630 MPa,应变约为0.41;当应变速率为1.68×10-4时,应力和应变都出现明显增加,应力可以达到1245 MPa,应变约为0.69;而当应变速率为1.68×10-5时,应力出现非常明显的减小,降到937 MPa,应变变化较小,约为0.67。出现这个现象主要是因为,复合材料中由于存在一些空隙和位错,当应变速率较大时,位错来不及滑移,其他晶粒也来不及补充到空隙位置,导致在位错或空隙位置出现断裂,从而得不到较好的力学性能;随着应变速率变小,晶粒可以填充空隙位置,位错也出现滑移等,有效地增加复合材料的应力应变等力学性能;而当应变速率继续减小,填充的量增加,滑移也比较明显,出现了应变增大但应力增加较小的现象。

图4 应变速率变化时的应力-应变曲线Fig.4 Engineering stress-strain curves at different strain rates

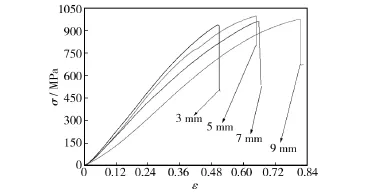

3.2.2 复合材料的厚度变化研究

图5是复合材料不同厚度的常温拉伸工程应力应变曲线图。从图中可以看出,随着复合材料的厚度的增加,材料应变随之增大,这主要是因为复合材料中有效的被拉伸晶粒增多,在同样存在位错和空隙的情况下,会一直存在晶粒被拉应力的作用,不会因为空隙导致突然断裂,从而导致应变增大。当复合材料较薄时,应力会稍小一些,这主要是因为试样薄,位错和间隙存在的情况下,会出现某部位突然断裂,从而影响材料的应力,而当复合材料厚度增加后,会因为存在较多晶粒,从而增加材料的应力。

图5 不同厚度时的应力-应变曲线Fig.5 Engineering stress-strain curves of specimens with different thickness

3.2.3 试样宽度变化研究

图6 不同宽度试样的应力-应变曲线Fig.6 Engineering stress-strain curves of specimens with different width

图6是不同宽度试样的常温拉伸工程应力应变曲线图。由图6可以看出,随着试样宽度的增加,应变也随之增加。当试样宽度增加时,复合材料中有效的被拉伸晶粒增多,在同样存在位错和空隙的情况下,会存在有效的拉应力作用在不同的晶粒上,导致应变增大;同时不同的试样宽度,拉应力基本相同,这是因为虽然试样的宽度不同,但是作用在每个晶粒上的力基本相同,拉应力变化不大。

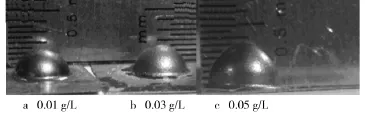

3.3 微半球体高温气体胀形

图7是电沉积液中GO不同加入量时的高温气体胀形得到的微半球体,图7a—c的GO的添加量依次为0.01,0.03,0.05 g/L。所得到的高温胀形件的高度依次为2.5,2.7,3.0 mm,模具的孔半径为2.5 mm,因此,H/r依次为1,1.08,1.2。这与高温拉伸的数据符合,都实现了高温超塑性。

图7 电沉积液中GO不同加入量的微半球体高温气体胀形件Fig.7 Micro high-temperature gas bulging hemispheres with different addition amount of GO in the electrodeposition electrolyte

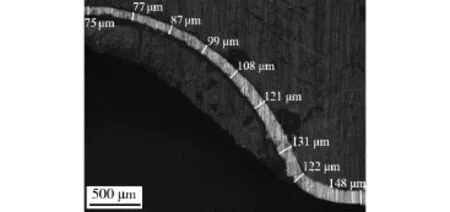

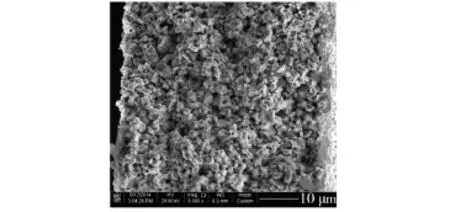

图8为胀形件厚度分布图。微半球自底端至顶端,厚度逐渐变薄。厚向应变不均匀,这主要是胀形件在不同位置应力状态差异造成的。胀形件的顶端为等轴应力状态,而靠近底端的部分,由于模具夹持作用,限制了板材沿圆周方向变形,因此这个位置的应力状态为平面应变状态。由于局部应力的差异导致不同位置具有不一样的应变速率,最后造成零件不同位置厚度的差别。在顶端区域由于有较大的应变速率,造成了显著的变薄效应。图9为胀形件胀破断口的SEM图。断口的晶粒粒径比较均匀,为1~2 μm,在图9中发现存在GO,且存在GO的位置的晶粒较其他部分的晶粒稍小一些,说明GO的加入可以提高材料的热稳定性,抑制金属晶粒在高温下的长大,但加入量比较少,对材料晶粒长大的抑制作用较小。在胀破断口很难寻找到GO的存在,是因为在高温下,GO出现了挥发,且由于GO的厚度比较小,在产生挥发后很难在SEM下发现。

图8 胀形件厚度分布Fig.8 Thickness distribution diagram of the bulging part

图9 胀形件胀破断口SEM形貌Fig.9 SEM image of burst fracture of the bulging part

4 结论

通过对最新进展进行分析研究,拟利用脉冲电沉积技术制备镍基纳米材料,系统研究其超塑性微成形机理,实现微阵列的批量制造,解决微成形技术工程化应用的瓶颈问题,同时有助于深入理解微成形的科学理论。通过实验研究发现,Ni-Co/GO复合材料电沉积过程中,当电流密度为2.0 A/dm2时,制备得到的材料常温拉伸的应力达到最大值,为1260 MPa,高温拉伸产生最大真实应变,延伸率达到535.8%;将电沉积液的pH值调节为5.5时,制备的复合材料的常温拉伸性能最好;进行了高温胀形实验,H/r比值最高可达到1.2,并可见微半球胀形件自底端至顶端的厚度逐渐变薄,厚度方向应变量达到68%。

[1]GEIGER M,KLEINER M,ECKSTEIN R,et al.Microforming[J].Annals of the CIRP,2001(50):445—462.

[2]WULFSBERG J P,REDLICH T,KOHRS P.Square Foot Manufacturing:a New Production Concept for Micro Manufacturing[J].Production Engineering,2010,4:75—83.

[3]ENGEL U,ECKSTEIN R.Mciroforming-from Basic Research to Its Realization[J].Journal of Materials Processing Technology,2002,125/126:35—44.

[4]SAOTOME Y,OKAMOTO T.An in-situ Incremental Microforming System for Three-dimensional Shell Structure of Foil Materials[J].Mater Process Technol,2001,113:636—640.

[5]QIN Y.Micro-forming and Miniature Manufacturing Systemsdevelopment Needs and Perspectives[J].Journal of Materials Processing Technology,2006,177:8—18.

[6]PAN W,QIN Y.FE Analysis of Multi-cycle Micro-forming through Using Closed-die Upsetting Models and Forward Extrusion Models[J].Journal of Materials Processing Technology,2008,201:220—225.

[7]SAOTOME Y,IWAZAKI H.Superplastic Backward Microextrusion of Microparts for Micro-electro-mechanical Systems[J].Journal of Materials Processing Technology,2000,119:307—311.

[8]TIESLER N,ENGEL U,GEIGER M.Basic Research on Cold Forging of Microparts[C]//Proceeding of the 7th ICTP,2002:379—384.

[9]YANG M,NAKANO S,MANVE K,et al.Fabrication of MEMS Using Micro Metal Forming Process[C]//Proceeding of 1st ICNFT,2004:135—140.

[10]SAOTOME Y,OKAMOTO T.An in-situ Incremental Microforming System for Three-dimensional Shell Structure of Foil Materials[J].Journal of Materials Processing Technology,2001,113:636—640.

[11]QIN Y.Micro-forming and Miniature Manufacturing Systems-development Needs and Perspectives[J].Journal of Materials Processing Technology,2006,177:8—18.

[12]PAN W,QIN Y.FE Analysis of Multi-cycle Micro-forming through Using Closed-die Upsetting Models and Forward Extrusion Models[J].Journal of Materials Processing Technology,2008,201(1/2/3):220—225.

[13]WANG C L,ZHANG Kai-feng.Superplastic Microforming of Zn-Al22 alloy ribs[J].J Mater Sci Technol,2004,20(2):1—3.

[14]赵迎红,雷丽萍,曾攀.微塑性成形技术及其力学行为特征[J].塑性工程学报,2005,12(6):1—7.

ZHAO Ying-hong,LEI Li-ping,ZENG Pan.Microforming Technology and Its Mechanical Characteristics[J].Jonrnal of Plasticity Engineering,2005,12(6):1—7.

[15]RAULEA L V,GOIJAERTS A M,GOVAERT L E.Size Effects in the Processing of Thin Metal Sheets[J]Journal of Materials Processing Technology,2001,115:44—48.

[16]GEIGER M,MESSNER A,ENGEL U.Production of Microparts Size Effects in Bulk Metal Forming,Similarity Theory[J].Production Engineering,1997,4(1):55—58.

[17]FLECK N A,HUTCHINSON J W.A Reformulation of Strain Gradient Plasticity[J].Journal of the Mechanics and Physics of Solids,2001,49:2245—2271.

[18]FANG T H,LI W L,TAO N R,et al.Revealing Extraordinary Intrinsic Tensile Plasticity in Gradient Nano-Grained Copper[J].Science,2011,331(6024):1587—1590.

[19]赵文娟,丁桦,曹富荣,等.Ti-6Al-4V合金超塑性变形中的组织演变及变形机制[J].中国有色金属学报,2007,17(12):1973—1980.

ZHAO Wen-juan,DING Hua,CAO Fu-rong,et al.Microstructural Evolution During Superplastic Deformation of Ti-6Al-4V Alloy[J].The Chinese Journal of Nonferrous Metals,2007,17(12):1973—1980.

[20]陈国清,杜巍,王旭东,等.Al2O3-ZrO2-Spinel三元纳米复相陶瓷超塑性变形及组织演变[J].稀有金属材料与工程,2009,38(s2):110—113.

CHEN Guo-qing,DU Wei,WANG Xu-dong,et al.Superplastic Deformation and Microstructure Evolution of Ternary Nanocomposite Ceramic Al2O3-ZrO2-Spine[J].Rare Matal and Engineering,2009,38(s2):110—113.

[21]于彦东,冯娟,吕新宇,等.镁合金双层板超塑成形/扩散连接工艺及模拟[J].材料科学与工艺,2011,19(1):80—84.

YU Yan-dong,FENG Juan,LYU Xin-yu,et al.Study on Processing and Simulation of SPF/DB for Double-sheet of Magnesium Alloy[J].Materials Science and Technology,2011,19(1):80—84.

[22]MCFADDEN S X,MISHRA R S,VALIEV R Z,et al.Low Temperature Super Plasticity in Nanostructured Nickel and Metal Alloys[J].Nature,1999,398:684—686.

[23]PAWELSKI O.Aehnlichke its theorie in der Umformtechnik.In:Dahl W,Kopp R,Pawelski O.Umformtechnik Plasto-mechanik und Werkstoffkunde[M].Düsseldorf:Verlag Stahleisen,1993:68—73.

[24]VOLLERTSEN F,HU Z.Determination of Size-dependentfriction Functions in Sheet Metal Forming with Respect to the Distribution of the Contact Pressure[J].Prod Eng Res Dev,2008(2):345—350.

[25]VOLLERTSEN F,BIERMANN D,HANSEN H N,et al.Size Effects in Manufacturing of Metallic Components[J].Annals of the CIRP,2009,58:556—587.

[26]UCHIC M D,SHADE P A,DIMIDUK D M.Micro-compression Testing of fcc Metals:a Selected Overview of Experiments and Simulations[J].JOM,2009,61:36—42.

[27]MaRA,NATHAN A,BHATTACHARYYA D,et al.TEM Characterization of Deformation and Failure Mechani[J].Microsc Microanal,2009,15:352—254.

[28]JUSTINGER H,HIRT G.Estimation of Grain Size and Grain Orientation Influence in Microforming Processes by Taylor Factor Considerations[J].Journal of Materials Processing Technology,2009,209:2111—2121.

[29]MANABE K,SHIMIZU T,KOYAMA H,et al.Validation of FE Simulation Based on Surface Roughness Model in Microdeep Drawing[J].Journal of Materials Processing Technology,2008,204:89—93.

[30]JIANG Cho-pei,CHEN Chang-cheng.Development of Micro V-bending System for Investigation Grain Size Effect of thin metal sheet[C]//2010 Second International Conference on Computer Engineering and Applications,Tianjin,2010:276—280.