基于内高压成形方法的航空发动机空心叶片工艺设计

周子钊,李新军,周应科,万敏

(北京航空航天大学机械工程及自动化学院,北京 100191)

管材内高压胀形技术是用于成形空心零件的一种先进的塑性成形方法,其原理是将管材内部充满传力介质,将管材放入模具中合模并密封,在增加管材内部的压力的同时配合轴向补料,使管坯沿着径向按一定轨迹变形,最终实现管材的贴模[1—2]。与传统的冲压焊接工艺相比,内高压成形工艺可以一次成形出结构复杂的零件,增大了零件的强度和刚度,减少了零件的成形工序,节省了模具数量和加工费用[3—5],同时成形出的零件金属组织精细且流线良好、机械性能优异。由于成形的零件为空心零件,还大大降低了零件的质量,节省了材料[6]。基于以上所述的优点,内高压成形技术得到了迅速发展,被广泛应用在环形壳体零件的成形工艺中。苑世剑等人[7]通过采用花瓣截面形状的预成形方式来成形带有小圆角的矩形截面零件,大大降低了成形所需要的压力;韩聪等人[8]通过一定的预制坯形状成形了复杂截面的扭力梁,避免了飞边的产生,保证了零件厚度的均匀性;王连东等人[9]利用有益皱纹可以为变形区聚集材料的原理,成形了尺寸变形很大的汽车桥壳;朱宇等人[10]把液压成形与动模的轴向加载进行结合,成功得到了尺寸及厚度均符合要求的发动机薄壁环形件。目前国内针对高温合金发动机空心叶片的内高压成形技术的研究还比较少。

发动机叶片是发动机内部重要的工作零件,因此对其表面质量及成形精度有很高的要求。目前发动机叶片的主要成形方法有铸造铲磨成形、模锻成形、辊锻成形、挤压成形、数控切削和分瓣冲压然后对焊的方法[11—13],但这些方法并不是成形带有小圆角的薄壁空心叶片最优的选择。此空心叶片之前采用的成形方法是将周长与叶片相同的管材内部注入低熔点合金,凝固后将管材放入模具中合模成形,之后再将低熔点合金熔化后去除。由于这种方法是纯弯曲变形,在低熔点合金熔化后叶片的回弹比较大。文中采用带有刚性凸模的内高压成形方法,通过有限元分析及仿真,确定空心叶片工艺路线并且分析多种工艺参数对成形结果的影响,实现了空心叶片的精确成形。

1 零件尺寸分析及工艺分析

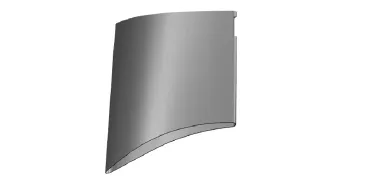

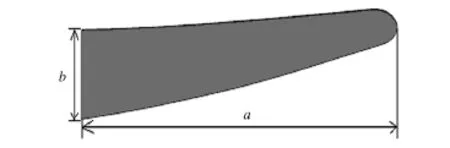

某航空发动机空心叶片的形状如图1所示,其截面形状如图2所示。叶片厚度为0.4 mm,属于薄壁零件,叶盆和叶背为样条曲线,前缘和后缘分别为r=1 mm和r=1.1 mm的圆弧,叶片上下两端距离80 mm,存在一定的扭转角。

图1 叶片基本形状Fig.1 The basic shape of the blade

图2 叶片截面形状Fig.2 The sectional shape of the blade

此叶片采用高温合金GH4169进行加工,此材料的屈服强度为550 MPa,抗拉强度为965 MPa,延伸率30%,属于不易成形的材料。零件截面为扁平状,径向尺寸相差很大,两端的圆角非常小且轴向存在一定的扭转角,成形难度非常大。由于要求成形件焊缝数不能多于一条,因此不能采用传统的分瓣冲压然后焊接的方法。文中采用管坯,为保证零件成形的精度,减小零件的回弹,提出将管坯合模变形后再进行高压整形的工艺方法,通过高压整形,使零件产生一定的塑性变形,同时产生的变形应力可以抵消掉一部分合模时所产生的弯曲变形应力,减小成形件的残余应力,达到减小回弹的目的。根据叶片的截面周长,为保证管坯有一定的塑性变形量,同时避免因变形过大而出现破裂,取管坯的直径d=43 mm,总体膨胀率为5.23%。

2 叶片内高压成形工艺路线设计

空心叶片的成形工艺流程为:管坯制取→预成形→切边→高压整形→切割。

2.1 管坯制取

根据叶片轴向的长度和管材两端密封及过渡部分的长度,取管坯的长度为150 mm。为了尽量避免焊缝,提高零件的强度和成形性能,采用拉深出筒形件的方法来制得管坯。通过计算得到总的拉深系数为0.253,拉深系数比较小,普通拉深方法需要多达6次以上的拉深工序,基于充液拉深可以提高成形极限和产品质量的优点,通过查表和有限元仿真,计算出经过3次充液拉深可以得到厚度较为均匀的管坯,工序图如图3所示。管坯最薄处为0.385 mm,减薄率3.75%。切除筒底和法兰部分,得到所需要的管坯。

图3 充液拉深工序图Fig.3 The process diagram of hydraulic drawing

2.2 预成形

为保证零件能顺利放入模具中进行高压整形,要对管坯进行预成形。为了节省费用,预成形和高压整形使用同一套模具,因而预成形后叶片两端并不能完全贴模,会留有一定的变形空间。为了使两端留有的变形空间相同,需要对管材进行定位并且夹紧固定,保证材料分布均匀。同时由于分型面上下两侧叶片的截面长度不同且型面存在扭转,要保证材料上下两面在变形中一直保持贴模,需要先对管坯进行密封并建立一定的内压再进行合模。图4a为不带内压的预成形结果截面图,图4b为建立3 MPa内压后预成形结果的截面图,可以看出在建立内压后再合模可以保证材料的贴模度,有利于高压整形的进行[14]。

图4 预成形结果截面Fig.4 The sectional view of the preforming result

2.3 高压整形

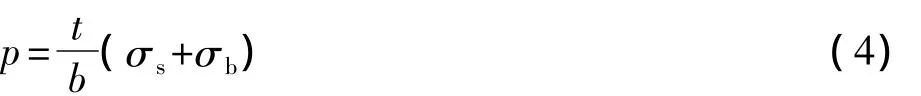

高压整形是本次成形过程中最重要且难度最大的一个阶段,主要是两端的2个小圆角的充填成形。根据成形薄壁管小圆角屈服时的最小内压计算公式:

得到屈服内压为220 MPa,根据公式:

计算出小圆角部分的整形压力为303 MPa。根据公式:

得到对应于303 MPa压力下的合模力为1803 kN。可以看出,如果直接采用内高压胀形的方法进行高压整形,由于叶片圆角的半径非常小且高温合金的屈服强度比较大,需要非常大的液压,同时需要的合模力也非常大,对设备、模具及密封装置的要求就会非常高。同时,由于零件的壁厚非常薄,在高压的作用下,摩擦的作用会导致材料流动困难,在圆角处产生纯胀形,导致两端圆角与叶背及叶盆的过渡区域出现急剧减薄甚至破裂的现象。图5为在260 MPa的液压下成形的仿真结果图。可以看出在叶片的两端会出现严重的破裂[15]。

图5 内高压胀形结果Fig.5 The result of high-pressure bulging

图6 带有刚性凸模的内高压成形Fig.6 Hydroforming with rigid convex mold

为了解决成形过程中出现的破裂问题同时降低整形的压力,提出了带有刚性凸模的内高压成形工艺,如图6所示。将与叶片两端型面相同的刚性凸模1和2放在预成形后的叶片内腔中,将上下模合模并施加一定的合模力,之后对叶片内腔进行加压,压力作用在刚模侧方的平面上,推动刚模向两端移动,最后与上下模的两侧圆角处完全贴合,达到成形小圆角的目的。由于压力作用在刚模侧面的面积比较大,在相同的压强下,零件圆角处受到的应力就会增大,有利于圆角的成形。通过公式:

可以计算出带有刚性凸模时成形小圆角所需要的整形压力大概为120 MPa左右,其中b为刚性凸模侧壁平面的厚度。可以看出,在采用刚性凸模进行内高压成形时可大幅度降低所需的内压。

本次高压整形阶段选取小钢球作为传力介质,因为在整形初期,刚性凸模的外表面与上下模内表面并不能完全地贴合,如果采用液体作为传力介质,液体会通过刚性凸模上下表面与叶片内表面之间的缝隙流入到刚性凸模前端和零件圆角之间,导致刚性凸模前后两端都受到液压作用,不能对圆角产生作用力。采用直径为1 mm的小钢球可以有效避免上述现象,同时小钢球可以多次利用并且更容易进行密封。

3 基于有限元仿真的成形工艺参数优化

采用UG软件进行建模,采用Abaqus软件进行有限元分析。对此零件成形结果影响比较大的参数有刚性凸模的宽度、内压的大小及加载路径。由于润滑条件有限,取摩擦因数为0.15,模具视为刚体,上下模及管坯采用壳单元进行计算。

3.1 刚性凸模的宽度对成形结果的影响

不同宽度的刚性凸模对成形所需的内压及零件的成形质量有一定的影响,图7为刚性凸模的横截面尺寸图。为保证两端的刚性凸模受力相近,需使2个刚性凸模侧面的受力面积相近,但由于叶片两端的厚度变化不同,因此2个刚性凸模的宽度也应不同。本次模拟选取了3组不同的刚性凸模宽度,分别计算了不同宽度的凸模所对应的最小成形压力和零件最小壁厚,具体数据如表1所示。通过对比分析可以得到,刚性凸模的宽度越大,所对应的侧壁受力面积就越大,因此成形小圆角需要的内压就越小,零件厚度越均匀,但为保证2个刚性凸模能顺利放入叶片内腔,其尺寸也不能过大,选取a1=15 mm,a2=25 mm为最佳尺寸。

图7 刚性凸模截面尺寸Fig.7 The sectional dimensions of the convex mold

表1 不同尺寸的刚性凸模的成形结果Table 1 The forming results of hydroforming with rigid convex mold of different size

3.2 压力加载路径对成形结果的影响

根据上述分析所选取的刚性凸模,其对应的最小成形内压为130 MPa,选取了3条不同的压力加载路径进行仿真分析,具体的加载路径如图8所示。

图8 内压加载曲线Fig.8 Loading paths of internal pressure

经过仿真分析,在这3条压力加载路径下所得到的零件的最大减薄率相差不大,其中路径3的减薄率为8.5%,路径2和路径1的减薄率均为7.25%,但路径1和路径2下的零件圆角处并未完全贴模,存在少许缝隙。因此可以得到结论,在整形过程中达到最大内压后需保压一段时间来保证零件圆角处完全贴模,同时在后期高压阶段,压力上升速度过快会加快零件的变形速度,导致减薄率有一定的增加,因此选取加载路径3进行叶片的高压整形。

3.3 叶片成形结果的壁厚分布

采用上述分析中得到的最优刚性凸模尺寸和内压加载路径进行了有限元仿真,在预成形阶段,由于内压比较小,零件的厚度基本没有发生变化,高压整形后,零件的厚度有了比较大的变化。取叶片的一个截面进行分析,从叶片最左边一点开始,沿着叶盆按一定的间隔取点直到叶片最右端,图9显示了各个点的厚度情况。

图9 叶片截面厚度分布Fig.9 The thickness distribution along the section of the blade

可以看出,叶片两端的圆角处1-2和21-23点的减薄量比较小,厚度在0.39~0.395 mm之间。刚性凸模与叶盆接触区3-9和14-20点处减薄率比较大,厚度在0.37~0.385 mm之间,是零件的主要变形区。其原因主要是刚性凸模对叶盆区域产生的压力非常小,导致摩擦力比较小,材料可以自由流动,随着此区域变薄拉长并将材料补充到叶片两端,叶片两端圆角逐渐贴模成形,正是由于此变形区域的存在,有效解决了直接采用内高压成形时圆角处无法有效补料而产生破裂的问题。在叶盆与传力介质直接接触的区域10-13点处,材料厚度基本不发生变化,在0.395~0.399 mm之间,这是由于在高压的作用下,材料紧紧贴模,产生摩擦保持效应,导致材料流动困难。应尽量减小此区域的长度,增大变形区的长度有利于材料的均匀成形。图10为管坯经过高压整形后的有限元仿真结果。最后经过切割可得到指定形状的叶片。

图10 有限元仿真结果(mm)Fig.10 The result of finite element simulation

4 结论

1)管坯的内高压成形工艺很适合于成形空心叶片,提出的带有可移动刚性凸模的内高压工艺,可以有效解决高压整形时叶片两端小圆角无法补料而产生破裂的问题,同时还可以显著降低整形所需要的压力。

2)采用拉深筒形件来制取管坯可以保证管坯没有焊缝,适合长径比比较小的管坯。

3)刚性凸模的宽度直接影响着叶片可变形区域的大小,是保证叶片厚度均匀性最重要的一个因素。

[1]白永成.内高压成形原理及设备综述[J].科技创新与应用,2012(5):77—81.

BAI Yong-cheng.Review of the Principle and Device of Hydroforming[J].Technology Innovation and Application,2012(5):77—81.

[2]DOHAMANN F,HARTL C.Hydroforming-Research and Practical Application[C]//Proceeding of 2th International Conference on Innovations in Hydroforming Technology,Ohio,USA,1997,76:59—65.

[3]ZHANG S H,DANCKERT J.Development of Hydro-mechanical Deep Drawing[J].Journal of Materials Processing Technology,1998,83(1/2/3):18—23.

[4]ZHANG S H,WANG Z R,XU Y,et al.Recent Developments in Sheet Hydroforming Technology[J].Journal of Materials Processing Technology,2004,151(1-3):235—239.

[5]BAUDIN S,RAY P,MAC DONALD B J,et al.Development of a Novel Method of Tube Bending Using Finite Element Simulation[J].Journal of Materials Processing Technology,2004,8:125—129.

[6]郎利辉,王永铭,谢亚苏,等.某铝合金异形盒形件充液成形坯料形状优化[J].精密成形工程,2013,5(3):19—23.

LANG Li-hui,WANG Yong-ming,XIE Ya-su,et al.The Blank Optimization of Aluminum Alloy Irregular Box Sheet Hydroforming Process[J].Journal of Netshape Forming Engineering,2013,5(3):19—23.

[7]苑世剑,刘刚,韩聪.通过预成形降低内高压成形压力的机理分析[J].航空材料学报,2006,26(4):46—50.

YUAN Shi-jian,LIU Gang,HAN Cong.Mechanism Analysis on Reducing Pressure of Tube Hydroforming through Preform[J].Journal of Aeronautical Materials,2006,26(4):46—50.

[8]韩聪,张伟玮,苑世剑,等.预制坯形状对扭力梁内高压成形的影响分析[J].材料科学与工艺,2011,19(4):1—5.

HAN Cong,ZHANG Wei-wei,YUAN Shi-jian,et al.The Effect of Preform Shape on Hydroforming of a Torsion Beam[J].Materials Science and Technology,2011,19(4):1—5.

[9]王连东,刘助柏.汽车桥壳液压胀形环向小圆角成形的研究[J].塑性工程学报,2001,8(4):36—39.

WANG Lian-dong,LIU Zhu-bai.Study on Liquid Bulge Forming Small Tangential Round Corner of Automobile Axle Housings[J].Journal of Plasticity Engineering,2001,8(4):36—39.

[10]朱宇,万敏,周应科,等.复杂异形截面薄壁环形件动模液压成形研究[J].航空学报,2012,33(5):912—919.

ZHU Yu,WAN Min,ZHOU Ying-ke,et al.Hydroforming of Complicated Thin-walled Circular Parts with Trregular Section by Using Moving Dies[J].Acta Aeronautica et Astronautica Sinica,2012,33(5):912—919.

[11]ZHAO Bing.Three Dimensional FEM Simulation of Titanium Hollow Blade Forming Process[J].Rare Metal Materials and Engineering,2010,39(6):963—968.

[12]杜勇,闻瑶,马俊林,等.隔热板冲压成形工艺参数优化[J].精密成形工程,2014,6(5):108—112.

DU Yong,WEN Yao,MA Jun-lin,et al.Optimization of the Process Parameters for Thermal Baffle Stamping Forming[J].Journal of Netshape Forming Engineering,2014,6(5):108—112.

[13]赵升吨,赵承伟,邵中魁,等.现代叶片成形工艺的探讨[J].机床与液压,2012,40(21):167—170.

ZHAO Sheng-dun,ZHAO Cheng-wei,SHAO Zhong-kui,et al.Discussion about the Modern Forming Process of Leaves[J].Machine Tool and Hydraulics,2012,40(21):167—170.

[14]邓劲松,陈辛波,魏宪波,等.冲压件成形仿真及其预成形模具方案设计[J].精密成形工程,2014,6(1):21—25.

DENG Jin-song,CHEN Xin-bo,WEI Xian-bo,et al.Sheet Panel Forming Simulation and Scheme Design of Pre-forming Die[J].Journal of Netshape Forming Engineering,2014,6(1):21—25.

[15]宋鹏,王小松,韩聪,等.铝合金矩形截面内高压成形圆角充填行为研究[J].机械工程学报,2010,46(12):59—64.

SONG Peng,WANG Xiao-song,HAN Cong,et al.Filling Behavior of Transition Corner in Hydroforming of Aluminum Alloy Rectangular Section Tube[J].Journal of Mechanical Engineering,2010,46(12):59—64.