“瓦伦”结构旋转冲击失效建模方法研究

“瓦伦”结构旋转冲击失效建模方法研究

史同承1,2柴象海1,2洪伟荣3

1.中航商用航空发动机有限责任公司,上海,2011082.上海商用飞机发动机工程技术研究中心,上海,2011083.浙江大学,杭州,310027

摘要:研究了超塑成形/扩散连接钛合金空心“瓦伦”结构在旋转冲击载荷下失效行为的模拟方法。通过“固连失效接触”算法模拟了扩散连接焊缝,“瓦伦”结构局部应力集中和局部缺陷对焊缝强度的影响通过定义焊缝的等效拉伸和剪切强度加以考虑,并通过旋转冲击试验对数值模拟结果进行校核。结果表明,所提出仿真分析方法可有效地模拟空心“瓦伦”结构零部件在旋转冲击载荷下的失效行为。

关键词:超塑成形;扩散连接;瓦伦结构;旋转冲击试验;数值仿真

中图分类号:V231.91

收稿日期:2014-09-23

基金项目:国家自然科学基金资助项目(51205377);航空科学基金资助项目(2012ZBN2003);上海市科学技术委员会基础研究重大项目(12DJ1400500)

作者简介:史同承,男,1986年生。中航商用航空发动机有限责任公司工程师,上海商用飞机发动机工程技术研究中心设计员。主要研究方向为航空发动机包容性数值分析与适航验证技术。发表论文2篇。柴象海,男,1979年生。中航商用航空发动机有限责任公司高级工程师,上海商用飞机发动机工程技术研究中心副主任。洪伟荣,男,1964年生。浙江大学化工机械研究所教授。

Study on Modeling Method for Failure of a Warren Structure under Whirligig Impact Load

Shi Tongcheng1,2Chai Xianghai1,2Hong Weirong3

1.AVIC Commercial Aircraft Engine Co.,Ltd.,Shanghai,201108

2.Shanghai Engineering Research Center of Civil Aero Engine,Shanghai,201108

3.Zhejiang University,Hangzhou,310027

Abstract:A modeling method to simulate the failure of a superplastic forming/diffusion bonding titanium Warren girder structure under whirligig impact load was investigated herein. In the proposed model, the effects of local stress concentration and local defect distribution at the girder areas were considered by defining effective tensile and shear strengths. The diffusion bond was incorporated into the finite element model through tie-break contact algorithm. Then,the calibrated bond strength was implemented in the numerical model, of which the result was further compared with whirligig impact tests to validate the rationality of the modeling method. The results show that the proposed method can effectively simulate the failure of the Warren girder structure under whirligig impact load.

Key words: superplastic forming; diffusion bonding; Warren structure; whirligig impact test; numerical simulation

0引言

随着航空发动机技术的发展,采用超塑成形/扩散连接工艺加工的带有内部空腔的轻质零部件得到了越来越广泛的应用。其中的一种典型结构是空心“瓦伦”结构,这种结构具有重量轻、抗振性能好、使用寿命长等优点[1]。研究发现,空心“瓦伦”结构的使用,除了可以减轻航空发动机质量,还可以改善零部件强度性能,提升抗冲击能力[2]。但是,由于空心“瓦伦”结构的特殊性,零件不同位置的结构形式通常并不一致,在冲击载荷下失效的规律也不尽相同[3]。对工程设计人员而言,需要找到一种简单有效的空心“瓦伦”结构强度评估方法,对零件进行抗冲击性能分析,优化零件结构。

本文以应用于发动机转子叶片的钛合金空心“瓦伦”结构为例,针对空心结构在旋转状态下脱落后与位于转子叶片外圈的环形机匣发生撞击过程中的失效行为开展研究。通过有限元数值模拟和逆向分析的方法评估扩散连接焊缝在旋转冲击载荷下的失效强度,并将数值仿真结果与试验数据相比较,验证分析模型的有效性。

1超塑成形/扩散连接机理与结构特性

扩散连接是在一定的压力和温度条件下,利用被连接金属表面原子相互扩散,从而形成固态连接的焊接工艺[4]。超塑成形是利用金属在特定条件(一定的温度、变形速度和组织)下所具有的超塑性来进行塑性加工的方法[5]。

理论上,与熔焊、钎焊方法相比,扩散连接焊缝的显微组织和性能与母材更接近,甚至相同。但在实际成形过程中,相关参数(时间、温度、压力、零件表面粗糙度、材料组织缺陷等)的控制较为复杂,难以完全避免焊缝缺陷的形成[6]。焊缝强度与材料本体强度之间存在一定的差异。

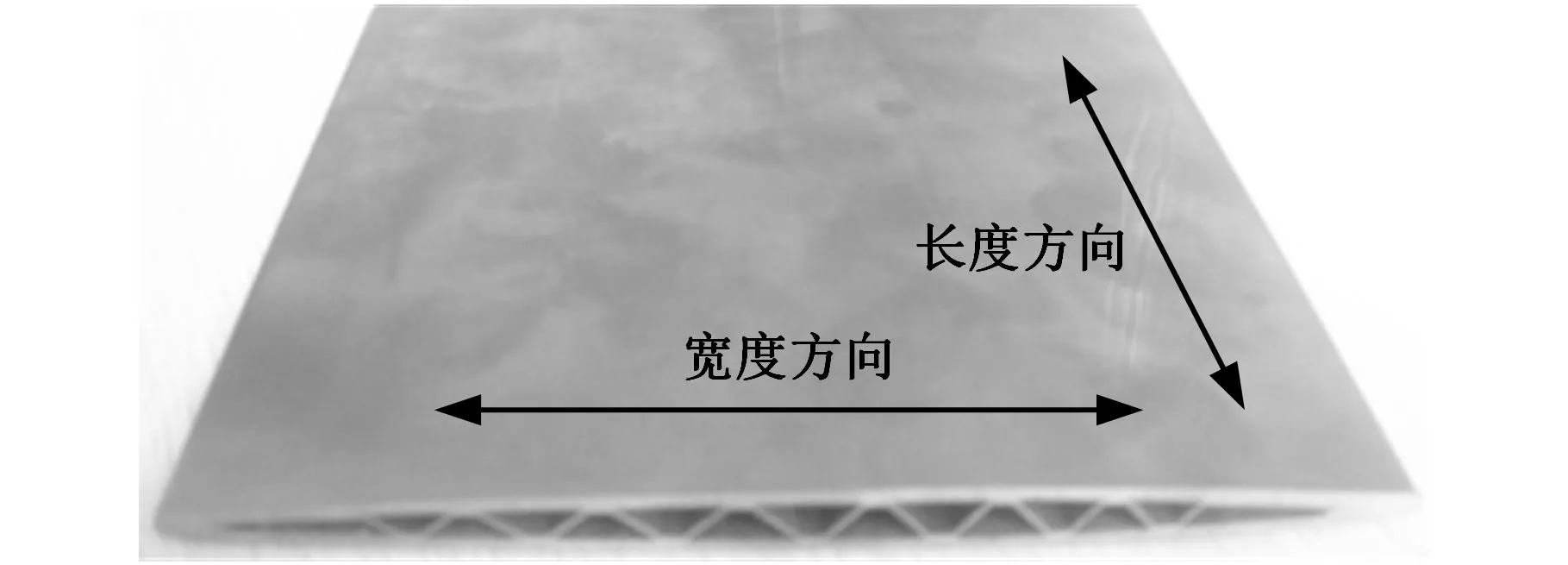

另外,空心“瓦伦”结构本身几何特征造成的局部应力集中对结构失效强度的影响也不容忽视。本文所述典型超塑成形/扩散连接“瓦伦”结构如图1所示。该结构由上下两块面板和中间的一块芯板组成,面板与芯板相接触的部分通过扩散连接工艺成为一个整体,再通过超塑成形工艺使芯板形成如图1所示的梯形支架结构,即 “瓦伦”结构。面板与芯板相互接触的表面之间形成焊缝,焊缝端部区域因几何特征而形成应力集中区。这种应力集中使得碰撞过程中焊缝端部的材料更易发生失效[3]。

图1 空心“瓦伦”结构

综上所述,空心“瓦伦”结构的抗冲击失效强度是工艺过程与结构几何特征综合作用的结果。准确分析其在冲击载荷下的失效行为存在较大的挑战。一方面,扩散连接焊缝缺陷尺度非常小,且形态和分布规律复杂,难以在宏观模型中进行直接模拟。另一方面,精确描述焊缝端部的应力集中需要非常精细的有限元模型,计算时间长,不适用于工程设计。因此,分析这种空心结构的冲击失效行为需要一种既能够反映实际焊缝强度,又便于在工程计算中使用的模型。本文采用“固连失效接触”算法模拟扩散连接焊缝,通过接触算法当中的剪切应力和正向拉伸应力来评估焊缝的失效强度[7],并通过冲击试验对上述模拟方法进行验证。

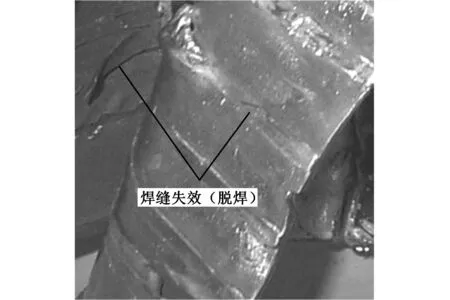

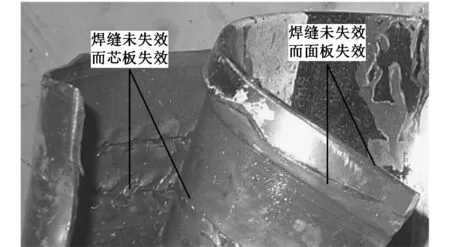

空心“瓦伦”结构在弹道冲击载荷下的失效模式是一种包含焊缝脱焊、焊缝端部芯板失效、焊缝端部面板失效的组合失效模式,但其中起主导作用的是焊缝脱焊[7],如图2所示。在弹道冲击试验中,芯板失效和面板失效体现得并不明显,数值模拟过程中可以忽略。模拟结果如图3所示,所采用的模拟方法适用于以焊缝脱焊为主的损伤(图2c),并不能有效模拟图2a、图2b所示的焊缝端部附近面板和芯板失效模式。

(a)面板失效 (b)芯板失效(c)焊缝脱焊 图2 钛合金空心“瓦伦”结构在冲击载荷下的失效模式

图3 采用等效焊缝强度模型的模拟结果

真实的转子叶片在旋转条件下脱落后,与转子叶片外圈的环形机匣发生撞击所受的冲击载荷,远比垂直于靶板的弹道冲击载荷复杂。转子叶片脱落后,运动轨迹和失效模式十分复杂。单纯依靠焊缝脱焊的形式来模拟空心“瓦伦”结构在旋转冲击载荷下的失效形态,并不足以描述实际存在的多种失效模式。实际上,焊缝端部的应力集中除了会使焊缝更易失效外,也会降低此处面板和芯板的强度。因此,在不改变网格密度的情况下,为了能反映应力集中对焊缝端部附近面板和芯板失效的实际影响,在数值模拟中需要对这两个区域的材料进行一定程度的弱化。

本文首先对钛合金“瓦伦”结构空心平板试验件进行旋转冲击试验,然后建立数值仿真模型,在焊缝端部采用相对弱化的材料失效参数,通过模型本身来捕捉结构应力集中,再通过逆向分析拟合出焊缝的失效强度。这样,能够更好地反映焊缝端部芯板和面板在冲击载荷下的失效行为,对于焊缝脱焊、芯板失效、面板失效组合在一起的复杂失效模式具有更好的数值仿真再现能力。

2空心平板试验件旋转冲击试验

为减少分析变量,简化分析过程,本文根据航空发动机典型超塑成形/扩散连接零件的结构参数设计了简化的空心“瓦伦”结构平板试验件。通过在不同转速下进行空心平板旋转冲击试验,对钛合金空心“瓦伦”结构在旋转冲击载荷下的失效行为进行研究。

2.1旋转冲击试验概况

采用超塑成形/扩散连接工艺进行等长度直线焊缝“瓦伦”结构钛合金空心平板试验件的加工。空心平板试验件,由上面板、芯板和下面板组成,如图4所示。

图4 空心平板试验件

空心平板旋转冲击试验的试验设备为立式转子高速旋转试验台[8]。以内径1010mm的铝合金环形试验件为包容环,在两种不同的转子转速下进行旋转冲击试验,试验参数见表1。试验中,轮盘带动空心平板试验件高速旋转,空心平板试验件厚度方向截面与轮盘厚度方向截面相互垂直,如图5所示。

表1 空心平板旋转冲击试验参数

图5 空心“瓦伦”结构旋转冲击试验

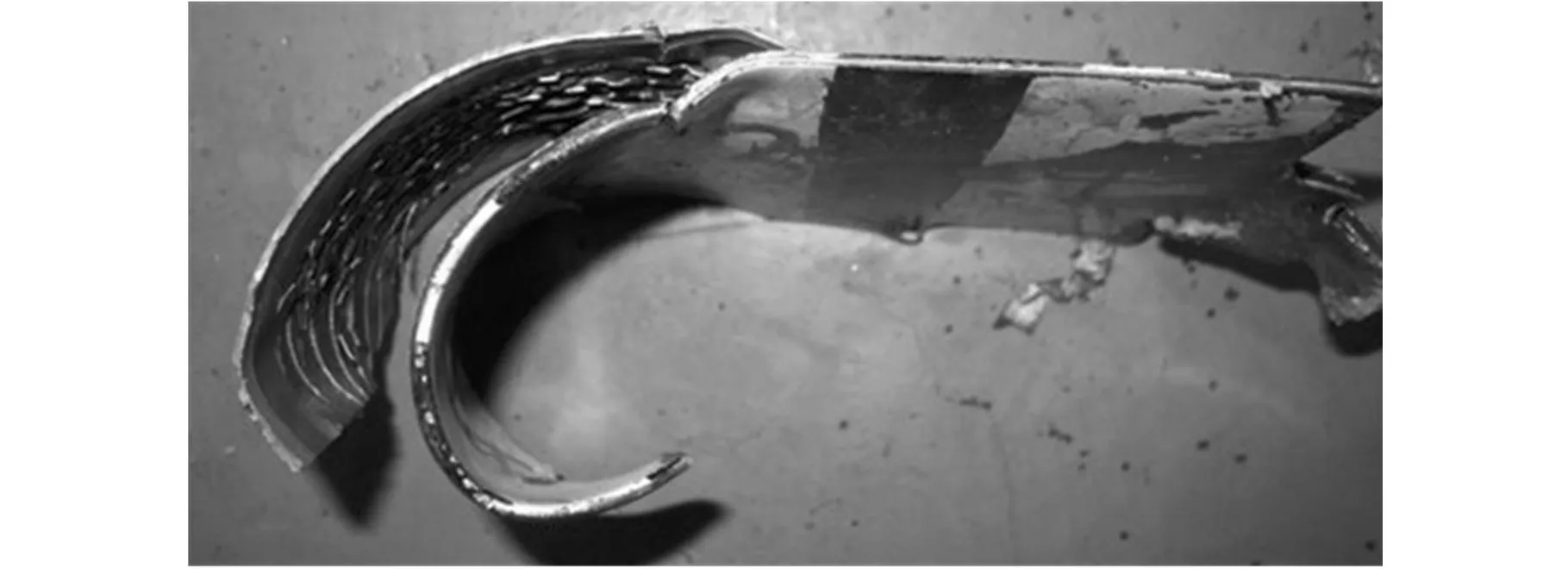

飞脱平板在不同的转速下从轮盘飞脱,与环形试验件高速撞击。空心平板在不同转速旋转冲击载荷作用下,呈现出弯折、焊缝脱焊、芯板撕裂、面板撕裂、面板卷曲等典型损伤。

2.2试验结果分析

通过对试验结果的分析可以发现,钛合金空心“瓦伦”结构在旋转冲击载荷作用下的失效,不仅包括焊缝脱焊,还包括焊缝端部芯板和面板的失效,甚至在某些区域,芯板和面板先于焊缝发生失效。空心平板旋转冲击试验结果如图6、图7所示。

图6 扩散连接焊缝在旋转冲击载荷下的失效

图7 焊缝端部芯板和面板在旋转冲击载荷下的失效

图6展示了扩散连接焊缝在冲击载荷下发生脱焊的情况,在该试验中,芯板与面板之间的焊缝完全脱焊,芯板与面板发生分离。图7则展示了焊缝尚未发生脱焊,而芯板在接近焊缝的部位断裂分离,以及焊缝保持完好,而面板却在接近焊缝的部位发生撕裂的现象。因此,钛合金空心“瓦伦”结构在旋转冲击载荷下的失效模式,是一种包含焊缝脱焊、芯板失效、面板失效的组合失效模式。相比于之前的弹道冲击试验,旋转冲击试验中的芯板失效和面板失效更加明显。

因此,要准确评估钛合金空心“瓦伦”结构在旋转冲击载荷下的失效强度,不仅需要确定扩散连接焊缝的失效应力,还需要考虑焊缝端部应力集中区芯板和面板的失效特性。

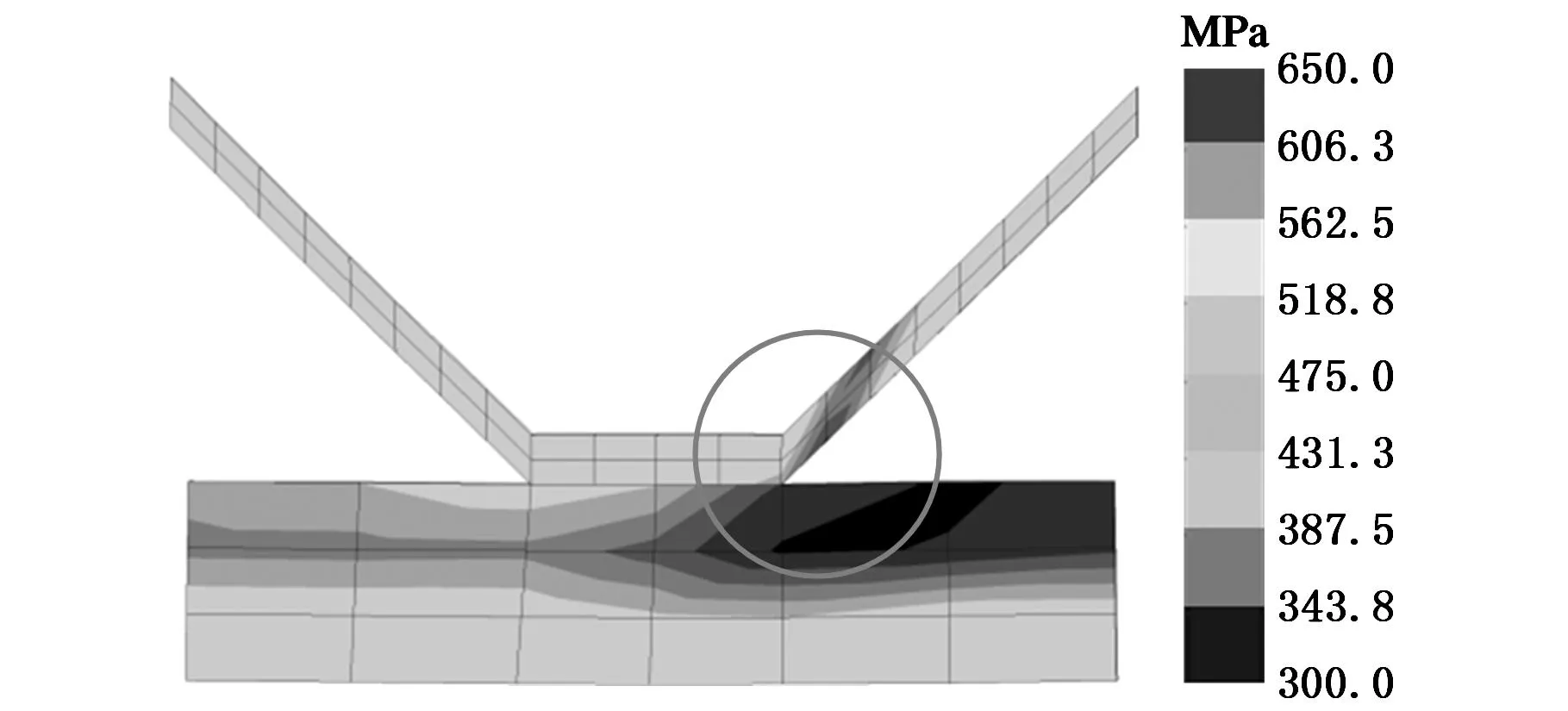

图8展示了扩散连接焊缝在旋转冲击载荷下的等效应力分布。从图8可以看出,受结构应力集中的影响,焊缝端部外围区域的应力明显高于其他部位。而且同一条焊缝两端的应力分布并不对称。这种在焊缝端部出现应力集中的现象,普遍存在于碰撞过程中的整个空心平板模型中。

图8 长度方向截面等效应力云图

3扩散连接焊缝失效参数逆向分析

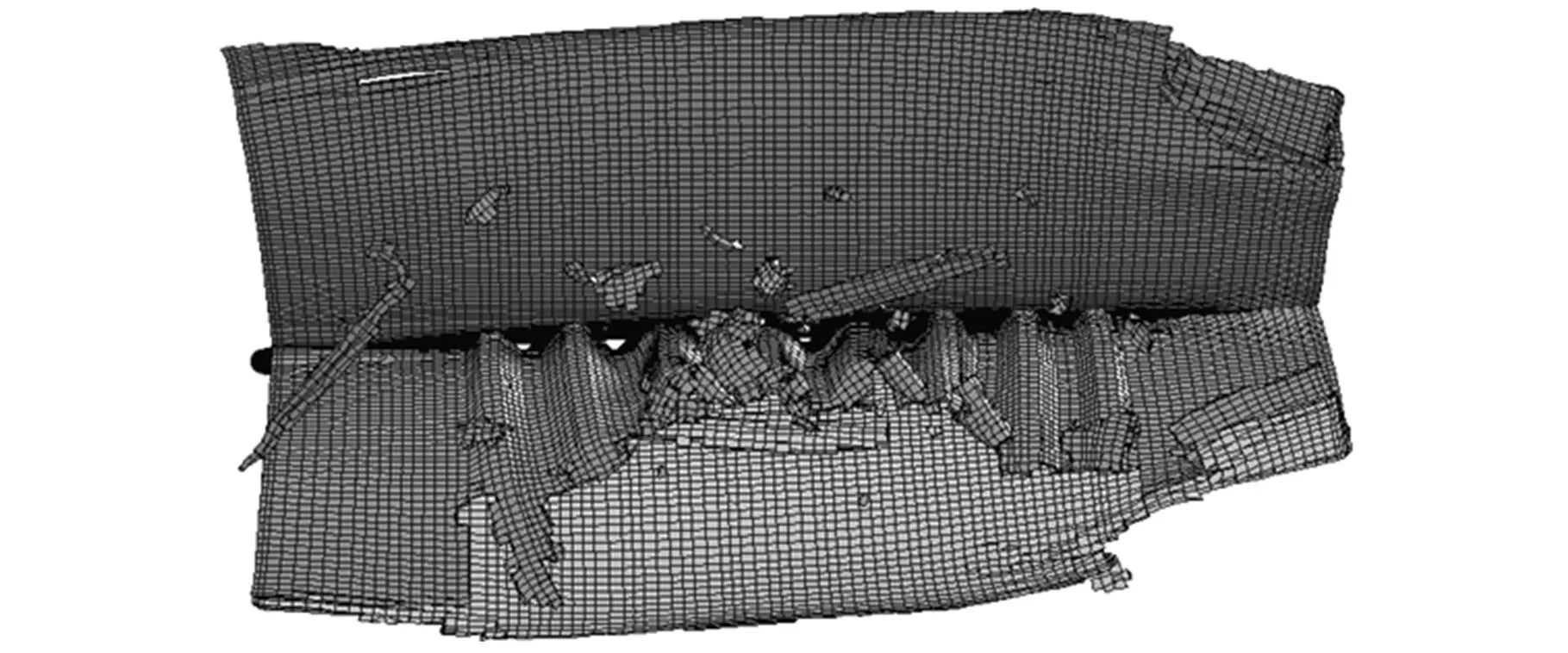

3.1空心平板试验件建模

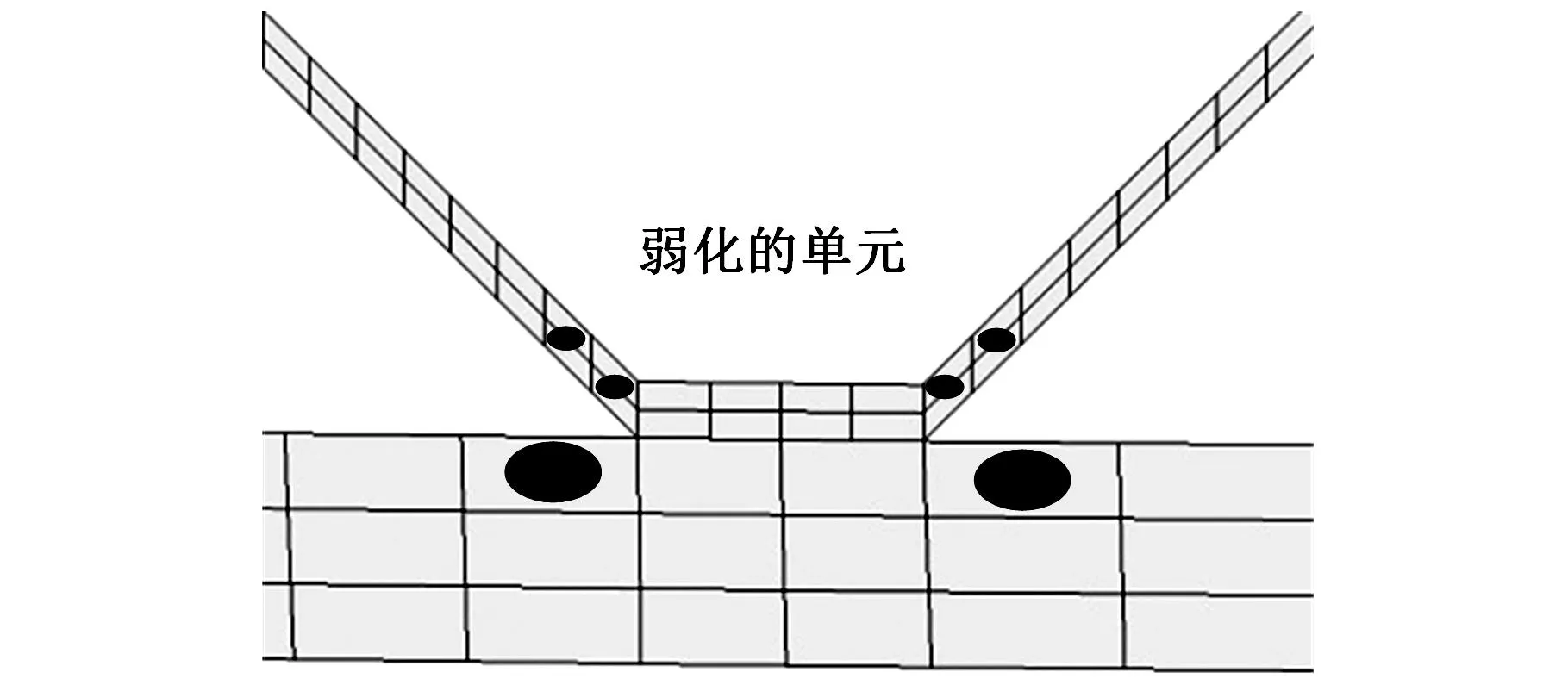

本文采用八节点实体单元对“瓦伦”结构空心平板进行建模,并采用显式动力学固连失效接触仿真焊缝连接。为了在模型中反映由结构几何特征引起的应力集中效应,需要建立相对精细的数值仿真模型,在焊缝端部采用相对弱化的材料失效参数,如图9所示。模型中,芯板网格单元尺度为0.5mm,面板网格单元尺度为2.0mm。根据图8所示的应力分布,并综合考虑旋转冲击试验的整个碰撞时间历程,在焊缝端部应力集中区的芯板厚度方向每层各取2个单元,面板厚度方向第1层取1个单元,给这些单元赋予相对其他单元较小的材料失效塑性应变参数,以模拟焊缝端部的应力集中效应对芯板和面板失效特性的影响。

图9 焊缝端部区域建模示意图

超塑成形/扩散连接焊缝强度采用带失效模型的固连失效接触进行模拟。接触设置中,相互接触的两个面被设置为主接触面和从接触面。通过接触面法向拉伸失效应力和剪切失效应力表征焊缝失效强度。失效判定准则为

(σn/σ)2+(τs/τ)2≥1

式中,σ、τ分别为焊缝拉伸和剪切失效的应力;σn、τs分别为接触面上实际受到的拉伸和剪切应力。

3.2逆向分析过程

采用显式动力学有限元计算模型对空心平板试验件扩散连接焊缝失效进行数值模拟,将序列二次规划方法[9]作为寻优算法。首先通过手动分析调试,固化材料模型、网格密度、接触刚度等输入变量对模拟结果的影响,将空腔处焊缝拉伸失效应力σ1和剪切失效应力τ1、前尾缘处焊缝拉伸失效应力σ2和剪切失效应力τ2、芯板弱化单元失效塑性应变与材料本体失效塑性应变的比值Ec、面板弱化单元失效塑性应变与材料本体失效塑性应变的比值Ew作为输入变量,将空心平板试验件的变形作为寻优目标函数的构成要素,以非接触区域的焊缝失效作为约束,通过寻优算法找出使数值模拟结果与试验结果关联度最好的失效应力水平。

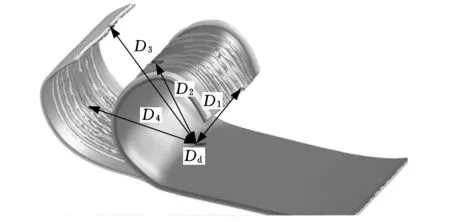

以表1所述第一次试验结果为寻优目标,约束Dd为距离空心平板碰撞前缘135.0mm处组成焊缝的相接触的芯板和面板之间的距离,Dd目标值为0,即该处焊缝不发生失效。目标量D1为上面板碰撞前缘宽度方向中心点与约束点之间的距离,D2为上面板距离碰撞前缘67.5mm处宽度方向中心点与约束点之间的距离,D3为下面板碰撞前缘宽度方向中心点与约束点之间的距离,D4为下面板距离碰撞前缘67.5mm处宽度方向中心点与约束点之间的距离。目标量D1、D2、D3、D4用以衡量上下面板的变形以及焊缝脱焊的程度,如图10所示。D1、D2、D3、D4目标值分别为93.0mm、81.0mm、120.0mm、89.0mm。

图10 寻优和约束参数

根据手动分析结果,设置空腔处和前尾缘处焊缝拉伸/剪切失效应力、弱化单元失效塑性应变与材料本体失效塑性应变比值的寻优初始值,对表1中的第一次试验寻优分析可得到焊缝失效应力:σ1=750MPa,τ1=720MPa,σ2=880MPa,τ2=850MPa。弱化单元失效塑性应变与材料本体的比值Ec=90%,Ew=80%。

寻优分析结果与表1所述第一次旋转冲击试验结果对比如图11所示,计算得到的空心平板损伤形态与试验结果较为吻合。

(a)试验结果

(b)寻优分析结果 图11 第一次试验寻优分析结果

4分析模型验证

采用前一节逆向分析得到的空心平板焊缝强度以及焊缝端部瓦伦材料弱化系数,对表1中的第二次试验进行模拟,以验证本文所述仿真建模和分析方法的有效性,结果如图12、图13所示。

(a)试验结果(正面)

(b)分析结果(正面)

(c)试验结果(侧面)

(d)分析结果(侧面) 图12 第二次试验的试验结果与分析结果

图13 分析结果中的焊缝、芯板、面板失效

图12中,仿真模型出现焊缝脱焊、面板卷曲等损伤形态,与第二次试验结果相吻合。图13则展示了仿真得到的空心“瓦伦”结构失效细节,包含焊缝脱焊、芯板失效、面板失效等损伤特征,与图6、图7所示的试验结果相吻合。

数值仿真结果与第二次旋转冲击试验结果的对比如表2所示。空心平板旋转冲击数值仿真与试验结果的对比分析表明,本文所建立的带焊缝失效的钛合金“瓦伦”空心结构平板分析模型有效模拟了空心“瓦伦”结构零部件在旋转冲击载荷下的失效行为。

表2 第二次试验特征参数对比

5结语

本文采用固连失效接触模拟焊缝的物理特性,并采用相对弱化的材料失效参数反映应力集中对焊缝端部区域的影响。采用逆向分析标定了不同位置焊缝拉伸失效应力、剪切失效应力、弱化单元失效塑性应变与材料本体失效塑性应变的比值等参数,并通过旋转冲击试验对上述参数进行了验证。结果表明,该数值模型可有效地模拟空心“瓦伦”结构零部件在旋转冲击载荷下的失效行为。

参考文献:

[1]赵冰,李志强,侯红亮,等. 钛合金空心风扇叶片成形三维有限元分析[J]. 稀有金属材料与工程,2010,39(6):963-968.

Zhao Bing,Li Zhiqiang,Hou Hongliang,et al. Three Dimensional FEM Simulation of Titanium Hollow Blade Forming Process[J]. Rare Metal Materials and Engineering,2010,39(6):963-968.

[2]Javier B,Antonio G,Richard D,et al. Simulating Superplastic Forming[J]. Computer Methods in Applied Mechanics and Engineering,2006,195(48/49):6580-6603.

[3]Chen Y,Kibble K,Hall R,et al. Numerical Analysis of Superplastic Blow Forming of Ti-6Al-4V Alloys[J]. Materials and Design,2001,22(8):679-685.

[4]张蕾,侯金保,李京龙,等. 置氢TC4钛合金扩散连接[J]. 航空制造技术,2011(16):66-68.

Zhang Lei,Hou Jinbao,Li Jinglong,et al.Diffusion Bonding of Hydrogenated TC4 Titanium Alloy[J].Aeronautical Manufacturing Technology,2011(16):66-68.

[5]林高用,周佳,张振,等. 1633B铝合金空心型材挤压过程的数值模拟及虚拟试模[J]. 上海交通大学学报,2008,42(1): 67-72.

Lin Gaoyong,Zhou Jia,Zhang Zhen,et al. Numerical Simulation of Extrusion Process of 16338 Hollow Aluminum Profile and Virtual Extrusion[J]. Journal of Shanghai Jiaotong University,2008,42(1):67-72.

[6]Li G Y,Tan M J,Liew K M. Three-dimensional Modeling and Simulation of Superplastic Forming[J]. Journal of Materials Processing Technology,2004,150:76-83.

[7]柴象海,张晓云,史同承. 超塑成形/扩散连接焊缝失效断裂仿真方法[J]. 上海交通大学学报,2014,48(4):532-537.

Chai Xianghai,Zhang Xiaoyun,Shi Tongcheng. Simulation Method for Bonding Seam Failure of Superplastic Forming and Diffusion-bonded Structures[J]. Journal of Shanghai Jiaotong University,2014,48(4):532-537.

[8]宣海军,洪伟荣,吴荣仁. 航空发动机涡轮叶片包容试验及数值模拟[J]. 航空动力学报,2005,20(5):762-767.

Xuan Haijun,Hong Weirong,Wu Rongren. Aero-engine Turbine Blade Containment Tests and Numerical Simulation[J]. Journal of Aerospace Power,2005, 20(5):762-767.

[9]王伟明,胡洁,彭颖红,等. 不确定条件下协同设计参数鲁棒优化方法[J]. 上海交通大学学报,2008,42(7):1037-104.

Wang Weiming,Hu Jie,Peng Yinghong,et al. Collaborative Parameter Robust Optimization under Uncertainty[J]. Journal of Shanghai Jiaotong University,2008,42(7):1037-104.

(编辑张洋)