NY6280ZJB柴油机气缸套热-机耦合分析

NY6280ZJB柴油机气缸套热-机耦合分析

罗威,张伟华,胡俊

(南车玉柴四川发动机股份有限公司,资阳641301)

摘要介绍了NY6280ZJB柴油机气缸套分别在机械载荷、热载荷、热-机耦合下的应力应变情况,得出热载荷对气缸套的应力影响尤为显著,不可忽略;并且最大应力通常发生在凸肩位置处,在使用过程中易发生凸肩处裂纹危险;为气缸套的设计或改型升级提供了理论指导。

关键词:柴油机气缸套有限元热-机耦合

来稿日期:2014-11-26

1 概述

NY6280ZJB型柴油机是根据我公司2014年新产品研制计划要求,自主设计开发的低油耗、低排放、高可靠性的新一代节能环保型机车柴油机。其标定功率为1 900 kW,装车功率为1 850 kW。该型柴油机主要用作铁路运输2 500 kW混合动力机车及调车兼小运转电传动的内燃机车动力装置,稍作改动也可作为陆用发电机组及船舶动力装置。

气缸套是柴油机的一个重要、易损部件,与活塞、气缸盖等共同组成了柴油机的燃烧室,并为活塞的往复运动起导向作用。本文分析了NY6280ZJB柴油机气缸套分别在机械载荷、热载荷、热-机耦合下的应力应变情况,为气缸套的设计或改型升级提供理论指导。

2 气缸套结构及工作状况

NY6280ZJB柴油机气缸套为湿式、带减磨环气缸套,为合金铸铁离心浇铸,缸孔内壁表面采用感应淬火、并作平台珩磨处理。通常将气缸套、活塞、连杆、活塞销、气缸盖作为作功单元,即将这些部件作为一个整体拆卸、安装。气缸套的上面部分是一个支承法兰,气缸套搁置在机体顶板的座孔中,使得气缸盖通过低碳密封垫圈压紧在支承法兰面上,从而使气缸套的上端固定不动,气缸套的下部有凸肩使其固定在机体上。凸肩以下部位深入到机体中,受热后可沿轴向自由向下膨胀。湿式气缸套外表面与冷却系统所形成的冷却水腔上部由压紧的法兰予以密封,下端则用密封圈与机体保持密封。

柴油机工作时,气缸套内壁承受燃料燃烧产生的高温,外壁面却被冷却水包围,如此大的温差及瞬时爆发压力使得气缸套产生很大的热应力及机械应力。活塞和活塞环对气缸套的滑动摩擦和侧压力,使得气缸套产生磨损和变形。此外,气缸套还要承受螺栓预紧力。

3 NY6280ZJB柴油机气缸套载荷计算

3.1柴油机相关技术参数

NY6280ZJB柴油机的相关技术参数如表1所示,标定工况下的示功图如图1所示,最大爆发压力为17.4 MPa。

表1 NY6280ZJB柴油机主要技术参数

图1 NY6280ZJB柴油机示功图

3.2柴油机动力学计算

研究气缸套工作过程中的受力情况,主要是为了阐明气缸套在受到的各种力作用下的变形,对气缸套的强度、刚度、磨损等进行分析,从而为提高气缸套的使用寿命和对其进行优化设计提供理论支持[1]。

根据示功图得出的最大爆发压力,发生在曲轴转角13℃A位置,其最大值为17.4 MPa。根据动力学计算得到此时的气缸套侧压力为54.36 kN,活塞上止点位移为4.8 mm。

4 NY6280ZJB柴油机气缸套有限元计算

4.1气缸套预紧力工况下的分析

根据气缸套内径,计算出气缸盖受到爆发压力时的气体作用面积为6.6 dm2。为了减小各部分的负荷情况,根据《柴油机设计手册(上)》规定单体式气缸盖的螺栓预紧力可以选取为最大爆发压力的2.5~3倍。这里选取最小值,即为气体最大爆发压力的2.5倍。通过计算,其等效压强为43.5 MPa,气缸盖上的气体压力为2.87 MN,该力在柴油机不工作时就是作用的气缸套上的螺栓预紧力。

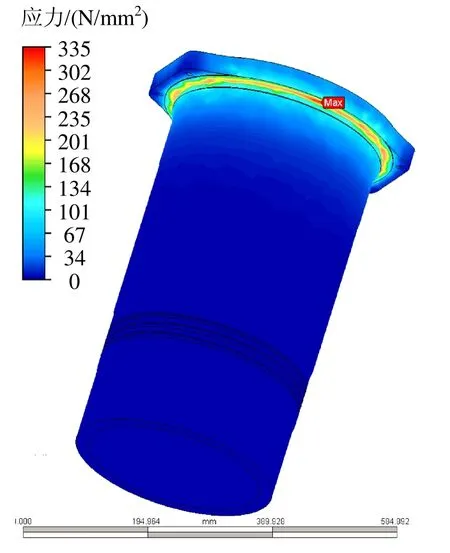

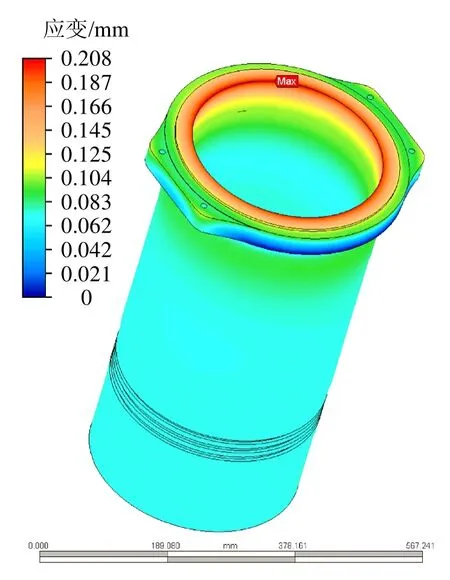

在螺栓预紧力工况下气缸套的应力云图如图2所示。从图中可以看出,在螺栓预紧力工况下气缸套所受最大应力发生在凸肩位置,为335.7 MPa。气缸套在螺栓预紧力工况下的应变云图如图3所示。从图3可见最大变形发生在气缸套顶面,变形量为0.208 mm。

图2 气缸套在螺栓预紧力工况下的应力云图

4.2气缸套热分析

对气缸套进行热分析时,需结合传热学中对传热问题的研究成果。通过分析比较,运用适当的经验公式确定气缸套不同位置的换热边界条件,对其进行热分析。

要对气缸套的边界条件进行明确的理解,需结合其二维简图进行详细说明[2],如图4所示。

(1)AB段(活塞下止点以上部分)边界条件:与燃气直接接触,采取第3类边界条件进行计算。

图3 气缸套在螺栓预紧力工况下的应变云图

图4 气缸套二维简图

(2)BC、CD、DE段(活塞下止点以下部分)边界条件:不与燃气接触,换热量很小,采取第1类边界条件进行计算;取固定温度70℃。

(3)EF段边界条件:EF段为冷却水密封部位,与机体间隙配合,采取第3类边界条件进行计算;换热系数取115 W/(m-2·℃)。

(4)FG段边界条件:该段与冷却水直接接触,其换热系数等于冷却水的放热系数,为3 000 W/(m-2·℃),冷却水温70℃。采取第3类边界条件进行计算。

(5)GH段边界条件:GH为与机体接触部位,传热系数由缸套和机体间的热阻决定,采取第3类边界条件进行计算;换热系数取116 W/(m-2·℃)。

(6)HI段及IA段边界条件:采取第3类边界条件进行计算;根据经验,换热系数分别为取4 652 W/(m-·2℃)和116 W/(m-·2℃)。

按照上文所述边界条件及材料属性对气缸套进行热分析[3],得到其温度分布云图如图5所示。从图5可以看出气缸套在工作过程中最高温度发生在活塞内壁面,最高温度为340.8℃。

图5 气缸套温度分布云图

4.3最大爆压力工况下气缸套热-机耦合计算

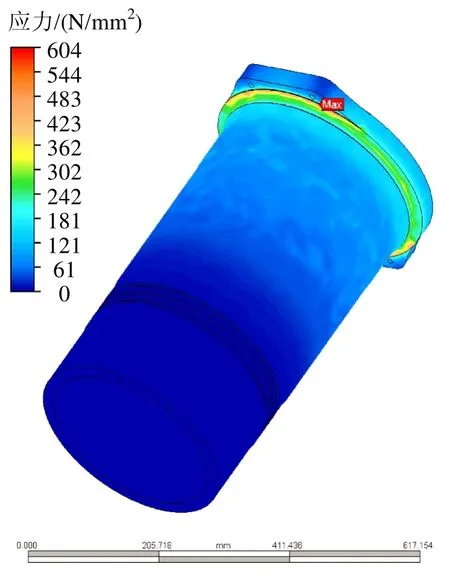

最大爆发压力在气缸套内壁的作用位置为当活塞位于上止点时距离气缸套顶面的距离加上活塞位移。柴油机在工作时,作用在气缸套的螺栓预紧力等于螺栓预紧力减去最大爆发压力作用于气缸盖的等效值,即43.5 MPa减去17.4 MPa,将所得的结果乘以气缸套内圆的面积得到作用于气缸套的力为1 722 kN。气缸套在螺栓预紧力、最大爆压力、侧压力、热载荷耦合作用下的应力云图如图6所示。从图6可见,最大应力发生在气缸套凸肩位置,数值为604.4 MPa。

气缸套在最大爆压力工况下的热-机耦合应变云图如图7所示。由图7可见最大变形发生在气缸套底面,变形量为1.05 mm。

5 结论

综合以上分析,可以得知:

(1)在各工况下,最大应力均发生在凸肩位置,故在使用过程中有可能发生凸肩处裂纹现象,在设计时,应注意合理的结构,并且采用恰当的热处理;

(2)热载荷对气缸套的应力影响尤为显著,在气缸套的设计中应注意尽可能提高其散热能力,这可以通过改变结构或材料属性得以实现。

图6 最大爆发压力工况下气缸套热-机耦合应力云图

图7 最大爆发压力工况下气缸套热-机耦合应变云图

参考文献

[1]何连京. S50柴油机缸套机械应力的有限元分析[J].大连海事大学,2008.

[2]董丁丁. 12V280型柴油机气缸套有限元分析与优化设计[J].大连交通大学,2010.

[3]寇晓东,唐可,田彩军. ALGOR结构分析高级教程[M]. 2008.

新技术

Federal-Mogul活塞环技术

过去10年,为降低运行费用和满足严格的排放法规,柴油机在提供燃油经济性和减少二氧化碳排放方面取得了显著的进步,采用的策略如提高发动机升功率和提高缸内燃烧效率以降低燃油耗及采用发动机后处理以应对颗粒和NOx排放法规;这些策略增加了柴油机热负荷和机械负荷,因此要求柴油机能承受更高的温度和压力。为进一步提高燃油经济性,采用低粘度机油。低粘度机油要求零部件的耐磨性进一步提高。

为此,Federal-Mogul提出同时提高活塞环的强度和耐热性的策略,开发了一种称为IROX多镀层的活塞环表面耐磨层材料。采用这种镀层的活塞环解决了用低粘度机油带来的润滑问题,具有非常好的抗咬合性和耐磨性,也使得燃油耗下降达1.5%。

Federal-Mogul活塞技术

发动机热损失也影响燃油经济性。减少缸内热损失可以有效降低冷却液流量,但这要求零部件有更高的耐热性,另外,利用排气热量可减少发动机热损失。采用这2种措施必然会增加发动机缸内温度,尤其是活塞顶部温度。Federal-Mogul开发的全钢活塞可以在高温下工作而不影响发动机的耐久性。

Federal-Mogul还将新的全铝活塞替代在重型发动机上使用的钢与铝组合式活塞。新的全铝活塞耐久性比老的更好。重熔工艺使活塞头部强度更高,改善了疲劳强度,使活塞寿命比传统的铸铝活塞高4-7倍。

Federal-Mogul活塞环铸造技术

发动机小型化,即通过增压和高压喷射获得更高的功率,同时为减排而采取的废气后处理给发动机零部件带来新的挑战,燃烧室周围的零部件尤其是活塞环的耐热要求、承受机械要求以及耐摩擦要求都提高了。Federal-Mogul突破了建立已久的传统的铸造工艺对新活塞铸造的限制,开发了新的铸造工艺——高度自动化垂直铸造,采用特殊的模具设计,优化毛坯设计、优化浇注系统。还开发一套优化铸造的铸造工艺模拟软件,提供更精确的数据,使材料流动获得极大改善、铸造模内材料的压力均匀并充满。新工艺铸铁的活塞环金相组织,石墨形状一致、均匀。

编译SAE Off-Highway 2014年

Thermal-mechanical Analysis of NY6280ZJB Diesel Engine Cylinder Liner

Luo Wei, Zhang Weihua, Hu Jun

(YCSR Sichuan Engine CO., Ltd., Ziyang 641301, China)

Abstract:The stress and strain of NY6280ZJB diesel engine cylinder liner under mechanical load, thermal load and thermal-mechanical load are introduced, including the effect of thermal load on the stress of cylinder liner, which is significant and cannot be ignored. The maximum stress usually occurs at liner shoulder, which leads to crack at that location in the process of engine operation. The analysis provides theoretical guidance for the design or upgrade of cylinder liner.

Key words:diesel engine, cylinder liner, finite element analysis, thermal-mechanical couple

作者简介:罗威(1987-),男,工程师,主要研究方向为内燃机零部件CAE仿真分析。

doi:10.3969/j.issn.1671-0614.2015.01.003