发动机轴瓦损伤的控制及监测

发动机轴瓦损伤的控制及监测

盛仁斌,张朝辉,沈磊,陈潇文,陈健,李逢春,汤洌波,苏铅

(上海大众汽车有限公司,上海201805)

摘要EA888发动机连杆轴瓦在整车转毂试验过程中出现失效,通过对问题的长期跟踪与分析,制定出改进措施,首先控制与优化零件尺寸,但效果不明显。在未找到根本原因的情况下,减少了用户的抱怨,在发动机冷试过程中,采用冷试活塞上止点位置时域监控法,将存在连杆轴瓦潜在失效风险的发动机隔离,提升生产过程中发动机的实物质量。

关键词:连杆轴瓦清洁度冷试

来稿日期:2014-02-11

1 引言

随着人们对环境保护和能源节约的日益重视,发动机的尾气排放和燃油耗越来越受各大汽车厂商的关注。为了降低汽车的尾气排放,以满足严格的法律法规要求,为了降低汽车的燃油耗,发动机正朝着轻量化、紧凑型和大扭矩的方向发展,这直接导致了发动机曲轴连杆轴颈所承受的单位载荷较传统发动机的提高了数倍。当发动机的摩擦副内有细小的异物、润滑不好或者尺寸配合有偏差都会导致轴瓦损伤或烧瓦的现象发生,最终引起发动机核心零件损伤,甚至车辆抛锚的严重后果。

上海大众于2009年引进、投产的EA888发动机就是这样一台高功率、大扭矩、紧凑型、轻量化发动机。在引进EA888发动机的同时,上海大众同时从德国奥迪发动机厂引进了先进的发动机冷试技术,即在发动机不点火的状态下,通过电机倒拖发动机旋转,由专业传感器采集发动机性能信息,并最终由专用软件对传感器反馈信息处理和自动评判的过程。经过实践该冷试技术不仅高效无污染,同时较传统热试更精密、更可靠。

EA888发动机的高效、紧凑、动力强劲给大家留下了深刻的印象,但是在汽车厂整车转毂试验环节中,因连杆轴瓦失效(磨损、烧灼)成了EA888发动机用户的主要抱怨,解决或者减少用户的抱怨迫在眉睫。

2 原因分析及措施制定落实

针对这一严重的用户抱怨,发动机厂及发动机质保部门经过与德国奥迪发动机厂的长期沟通和交流、并经分析及模拟实验初步认为造成发动机连杆轴瓦在转毂过程中失效的原因有以下几种可能性:

1)曲轴与轴瓦的质量不好,轴颈与轴瓦表面的粗糙度差,尤其是返修更换过轴瓦的发动机,返修中的工作不够精细,轴瓦安装后,轴颈与轴瓦的配合不好,接触面过小难以形成油膜,加上轴瓦背面存在间隙,使轴瓦合金层与钢背分离,造成合金层与刚背错位,堵住轴瓦油孔,导致供油中断,形成干摩擦,从而导致轴瓦失效;

2)轴瓦安装不正确,间隙调整不当,轴瓦与轴颈的接触面积过大或过小,都会使轴与轴瓦的接触面上难以形成油膜,有时轴瓦的紧固螺栓拧紧扭力过小,时间长了导致轴瓦松动,也会造成曲轴与轴瓦,轴瓦与轴瓦座之间的间隙变化,影响润滑;

3)机油泵的内部齿轮严重摩损失效,供油压力减小,机油难以供应到指定润滑位置,造成轴瓦干摩擦;

4)机油油道被不洁杂质堵塞,使通往曲轴的机油受到阻隔,形成轴瓦干摩擦;

5)机油管路发生泄漏,机油循环供应系统压力下降,机油难以供应到指定润滑位置,形成轴瓦干摩擦;

6)冷车起动时,猛踩油门,机油在低温较粘稠状态时尚未泵送到轴瓦,而轴瓦表面己形成瞬时高温,造成金属相烧熔;

7)发动机严重超负荷运转,出现长时间运行在低速高扭矩工况,因发动机转速低时机油泵转速也低,供油量不足,但轴与轴瓦之间却形成高温,造成抱死。

上述问题是造成“烧瓦抱轴”的主要原因,只有以下特殊情况可能是因机油因素造成严重轴瓦故障:

1)由于冷却水渗入机油中,造成机油乳化、变质,粘度完全丧失,在轴与轴瓦表面不能形成油膜,造成较严重的干摩擦;

2)冬季发动机温度过低,燃油雾化不好,燃烧不完全,使燃油顺气缸缸壁流入油底壳,稀释了润滑油,也会造成“烧瓦抱轴”;

3)严寒季节使用粘度过大、倾点过高的机油,或不加选择地将一些含有增大黏性作用的添加剂大量混入机油中,都可能造成机油在油道中流速过慢,不能按时输送至轴瓦,致使轴与轴瓦之间产生干摩擦。

3 优化改进措施

针对上述分析结论,发动机厂各生产部门和相关零件供应商制定并执行了以下优化改进措施:曲轴轴颈巴里线优化、曲轴磨削砂轮材质的改进、连杆倒角改进、缸体清洗设备高压喷嘴优化、针对连杆轴瓦的改进和装配环节的清洁度控制。

3.1曲轴轴颈巴里线优化

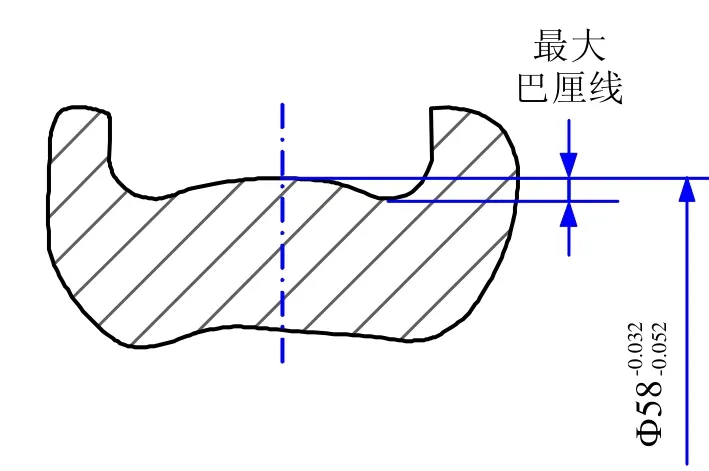

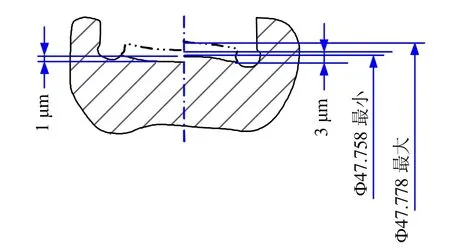

图1是EA888发动机曲轴。根据曲轴图纸要求,曲轴主轴颈、连杆轴颈表面均有凸度要求:主轴颈为1滋m~8滋m、连杆轴颈1滋m~3滋m,如图2和图3所示。为了更好地控制实物质量,通过定期修模砂轮,加工曲轴主轴颈和连杆轴颈,确保曲轴轴颈尺寸符合设计要求。将曲轴连杆轴颈修磨砂轮高度由5滋m降到1滋m,曲轴主轴颈修磨砂轮高度由7滋m降到5滋m。

图1 EA888发动机曲轴

3.2曲轴磨削砂轮材质的改进

图2 主轴颈巴里线

图3 连杆轴颈巴里线

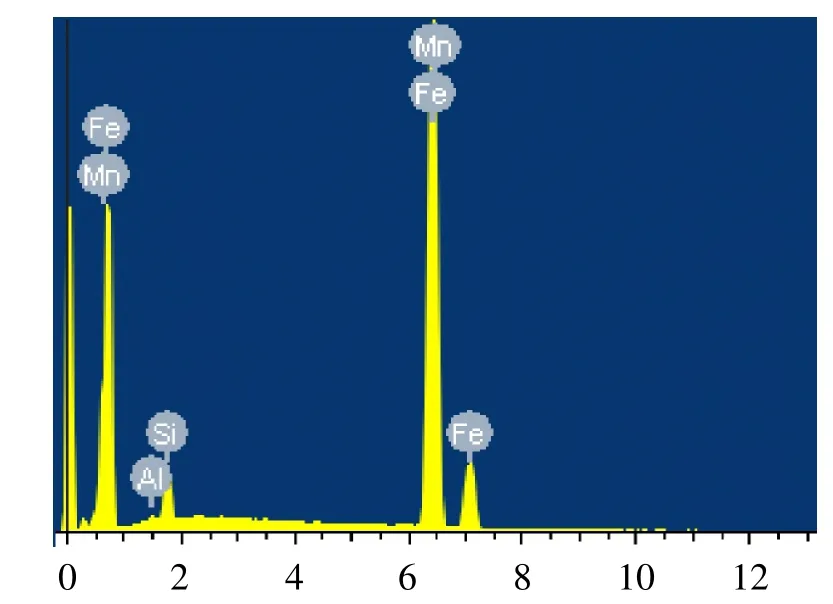

EA888发动机曲轴加工线上,一直使用刚玉砂轮对曲轴轴颈进行加工。经过清洁度实验室长期跟踪,刚玉砂轮中含有Al2O3。这种材质产生的颗粒细小但是非常坚硬,一旦残留在曲轴轴颈表面,轴瓦磨损就不可避免,因此将磨削曲轴轴颈的砂轮材质由刚玉改为CBN。经过相关实验证明,新砂轮的材质可有效防止加工残留物对轴瓦的损伤。

3.3连杆倒角改进

EA888发动机连杆大头孔倒角的工艺要求:(2.21±0.2)mm、(30±1)毅,中间还有3道加工工序,加上夹紧定位的误差,会造成大孔倒角不均匀、尺寸超差。

针对该缺陷,通过对各加工工序、测量分析后,决定该倒角尺寸按(2±0.2) mm来加工。

3.4缸体清洗设备高压喷嘴优化

通过实践发现,EA888发动机缸体加工线使用的清洗设备,其高压清洗喷嘴材质为淬火钢,清洗压力为26~30 MPa。经过反复高压作用,淬火钢容易破损,造成高压损失,无法达到清洗效果,最终影响缸体油道清洁度。为此通过与清洗设备供应商的合作分析,将淬火钢改为硬质合金钢,有效解决因高压喷嘴失效引起的缸体油道清洁度风险。

3.5针对连杆轴瓦的改进

针对连杆轴瓦,要求零件供应商完成以下优化改进措施:

1)自由弹张量公差控制,图纸要求52.1 mm~52.6 mm,新状态控制在52.3 mm~52.6 mm;

2)半径高公差控制,图纸要求0.06 mm~0.09 mm,新状态控制在0.075 mm~0.09 mm;

3)轴瓦包装改为符合TQS规范的新包装,消除了运输过程中因挤压产生的轴瓦质量风险。

3.6装配环节的清洁度控制

通过与德国奥迪发动机厂的沟通得知,EA888发动机连杆涨断面产生的碎铁屑,可能同样是污染EA888发动机曲轴连杆轴颈的风险来源;尤其是安装活塞销卡簧时,经过卡簧安装设备的振动,连杆涨断面极易产生细小的碎屑。当安装活塞连杆总成时,连杆杆身的涨断面正好对准了曲轴连杆轴颈,风险极大。为此,在装配线上,在活塞连杆总成安装前,设置磁石装置,用于吸附连杆涨断面因振动产生的碎铁屑,进一步加强整个清洁度的控制。

4 冷试监控的产生

经过对上述零件的优化和相关零件的跟踪测量发现,虽然零件的加工尺寸和表面的清洁度已经得到了有效控制,但发动机连杆轴瓦失效的问题在整车转毂试验过程中并未有明显改善。因此下一步将整个工作重点转移至发动机内部油道的清洁度控制与发动机装配环节的监控上。通过对零件的机加工过程和发动机装配过程的调查情况来看,零件机加工过程中,不可避免会产生异物、碎屑等残留物。若异物经过累积后,极易污染发动机主油道,随后破坏轴瓦。即:异物进入摩擦副→破坏油膜,油膜失效→轴瓦产生高温,最终导致烧瓦。

假设异物存在于发动机主油道内,发动机冷试时轴瓦应该已经被污染了?能否在装配线上的发动机冷试过程中,提早发现该问题?

对此提出以下假设:发动机在各工况下,连杆活塞活塞销与连杆(A摩擦副)、曲轴连杆轴颈与连杆轴瓦(B摩擦副)以及曲轴主轴颈与主轴瓦(C摩擦副)3个摩擦副,在正常情况下摩擦力均为零。若发动机3个摩擦副均无异常磨损,活塞到上止点时(工况1),发动机的输出与输入扭矩均为零,即冷试扭矩曲线过零点位置;若连杆轴瓦发生初期磨损,B点会增加额外的摩擦扭矩,这个阻力矩需要该缸压缩空气P做功克服,该缸的输入和输出扭矩为零的位置应该会相对滞后0.1毅~1毅曲轴转角(工况2),滞后多少因轴瓦磨损程度不同而异。图4是EA888发动机曲柄机构各摩擦副示意图。

图4 EA888发动机曲柄机构各摩擦副

因曲轴连杆轴颈与轴瓦是曲轴油道内最后一环,油道内的异物在压力作用下都集聚到此处,故冷试中出现轴瓦问题的发动机都是发生在连杆瓦。

将上万台正常发动机与冷试生产环节中烧瓦发动机的冷试扭矩曲线进行对比,发现扭矩零位位置有0.1℃A~1℃A的曲轴转角差异。同时通过在曲轴油道内人为地设置大量垃圾,模拟对轴瓦的损伤,并观察冷试曲线。通过模拟试验数据的积累,在冷试中设置了窗口,对扭矩零位,即对活塞上止点位置进行监控,见图5。实际生产中,这个监控窗口能很好地将大部分连杆轴瓦损伤的缺陷在冷试过程中识别出来,从而进行隔离。有效减少了在整车转毂试验环节因连杆轴瓦受损而产生对发动机的重大抱怨。

图5 冷试监控曲线

5 冷试活塞上止点位置时域监控的原理

发动机冷试时,当每一缸活塞到达上止点时,监控该缸的扭矩为零位置,即活塞上止点位置的曲轴转角是否在该缸的零点位置下界和零点位置上界之间的范围内。若是,则判断为该缸的连杆轴瓦不存在磨损;若否,则进一步监控该缸的连杆轴瓦的输入与输出扭矩为零位置的曲轴转角是否比该缸的零点位置上界滞后,若是,则判断为该缸的连杆轴瓦存在磨损,该发动机有风险。

本技术原理提供了一种发动机活塞上止点位置时域分析方法及系统。所述方法包括(以1.8L发动机为例):第1缸、第3缸、第4缸和第2缸的零点位置上界和零点位置下界分别是14.5毅~20.2毅、194.5毅~200.2毅、374.5毅~380.2毅和554.5毅~560.2?曲轴转角。当每一缸的活塞到达上止点时,监控与该缸的连杆轴瓦的输入与输出扭矩为零位置的曲轴转角是否在该缸的零点位置上界和零点位置下界之间的范围内;若否,则进一步监控该缸的连杆轴瓦的输入与输出扭矩为零位置的曲轴转角是否比该缸的零点位置上界滞后0.1毅~1毅,若是,则判断为该缸的连杆轴瓦存在磨损。

6 冷试活塞上止点位置时域监控的意义

6.1节约返工成本

经过1年多的实践证明,冷试活塞上止点位置时域监控能够精确地判断出存在着连杆轴瓦磨损或烧瓦风险的发动机和发生连杆轴瓦问题的具体气缸位置,避免发动机在整车装车后再发生磨损或烧瓦,极大程度地减少了用户的抱怨及对用户造成的损失,同时也降低了发动机厂因整车退回发动机产生的零件工废损失。若发动机在整车转毂试验环节因轴瓦失效需返工,产生的工废约8627元/台;而通过冷试活塞上止点位置监控发现的轴瓦失效发动机,因返工而产生的工废约92.80/台。该技术成果应用至今,已为发动机厂节约因返工产生的工废达110余万元。

6.2为后续分析提供线索

此外,从汽车厂退回的轴瓦失效发动机的相关零件损毁相当严重(如图6所示)已无分析价值,而冷试中发现的失效轴瓦都为初期磨损(如图7所示),给异物的来源查找提供了指导性的方向。

图6 转毂后失效的轴瓦

图7 冷试发现的失效轴瓦

在实验室的帮助下,通过对冷试发现的失效轴瓦表面的异物分析,发现造成轴瓦失效的异物主要成分为铁(Fe),如图8和图9所示。这给分析造成EA888发动机连杆轴瓦失效提供了非常有价值的线索,后续将继续对异物的其他成分进行对比分析,争取早日查找出问题的根源,从源头解决这一重大难题。

图8 转毂后失效的轴瓦

图9 冷试发现的失效轴瓦

7 结论

通过多方的努力,尤其是增加了冷试的监控后连杆轴瓦失效在整车的抱怨已有很大的改善,但是我们也必须认识到在冷试环节中发现的连杆轴瓦损伤现象还未得到有效控制,希望通过各专业部门的继续合作,能将该问题从源头彻底解决。

要求,并且气门座圈底孔粗糙度达到了Ra<0.3滋m,气门导管底孔粗糙度达到了Ra<0.6滋m,满足了图纸要求的座圈、导管底孔粗糙度Ra<0.8滋m。

Controlling and Monitoring of Con-rod Bearing

Sheng Renbin, Zhang Chaohui, Shen Lei, Chen Xiaowen, Chen Jian,

Li Fengchun, Tang Liebo,Su Qian

(Shanghai Volkswagen Co., Ltd., Shanghai 201805, China)

Abstract:Failure of con-rod bearing of the EA888 engine occurred during its vehicle roller test. After a long-time trace and analysis, improvement was made in controlling and optimizing of part dimensions. The improvement did not help much in solving the problem. In order to reduce the complains of the users, a way to controlling and monitoring of con-rod bearing is employed during cold test to separate the engine with high risk of con-rod bearing failure, which improves engine quality.

Key words:con-rod, bearing, cleanness, cold test

作者简介:盛仁斌(1985-),男,助理工程师,主要研究方向为发动机质量分析。

doi:10.3969/j.issn.1671-0614.2015.01.011