SC8DK柴油机在汽车起重机上匹配的优化研究

SC8DK柴油机在汽车起重机上匹配的优化研究

张胜蓝,姜锋

(上海柴油机股份有限公司,上海200438)

摘要为改善配SC8DK柴油机的汽车起重机的动力性与经济性,采集了起重机的行驶和作业路谱,分析出其影响动力性的关键因素。从改善动力性的角度,借助发动机性能模拟软件,优化增压器匹配,并在整车上得到验证,很好地满足客户的使用需求。

关键词:汽车起重机增压器匹配动力性经济性

来稿日期:2015-01-26

1 前言

随着市场竞争的日益激烈和用户对产品使用专业化程度的不断提高,要求发动机更好地适应汽车起重机的工作变化,动力配套需要进行更深入的研究。针对山区、高原用户爬坡能力不足的问题,借助先进的测试仪器记录和路谱分析,针对影响起重机动力性的关键因素及常用工况,优化发动机性能。

汽车起重机是装在普通汽车底盘或特制汽车底盘上的一种起重机,其行驶驾驶室与起重操纵室分开设置。本文研究的25K汽车起重机,采用三桥底盘、专用变速箱、13吨级车桥和专用悬架,是徐工重型产量最大,也是国内市场使用最广泛的起重机类型。

SC8DK系列是上柴2005年推出的产品,2006年首次配套使用在汽车起重机上,目前SC8DK系列发动机已经毫无争议的成为了国内汽车起重机配套动力的领军者。2011年,SC8DK配套汽车起重机的销量突破2万辆,在销量不断逆势上升的背后,是8DK一直以好品质形成的强大口碑积淀。目前,8DK的市场保有量已超过10万台。

2 路谱采集和分析

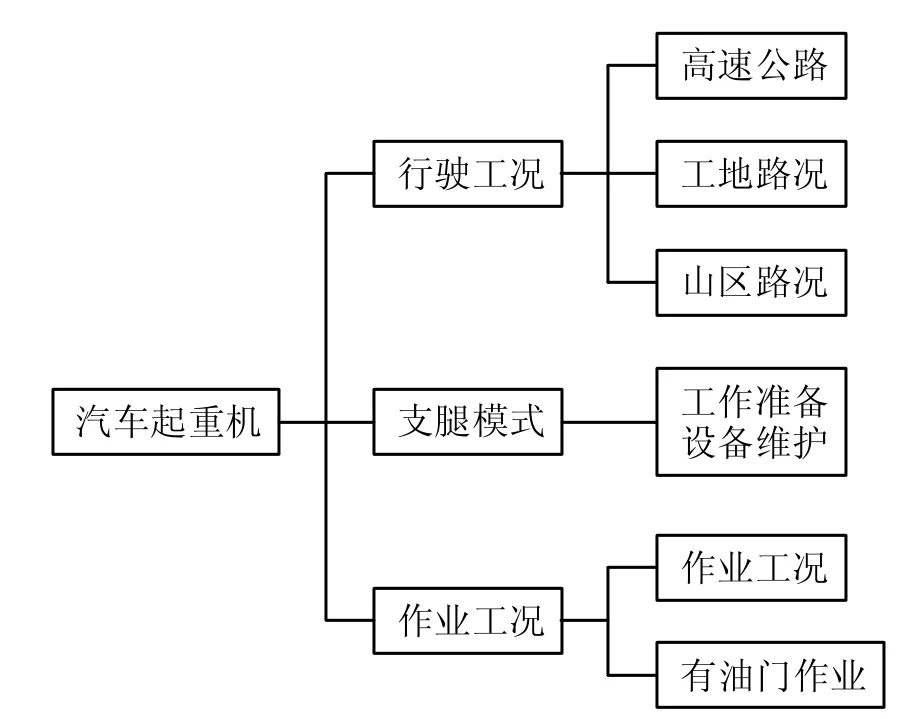

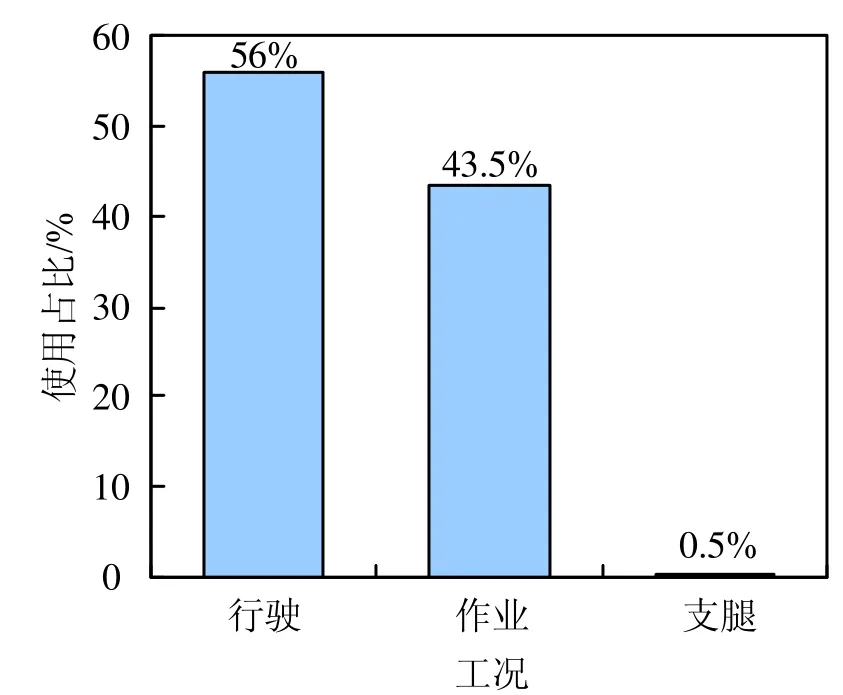

汽车起重机使用工况可分为以下3种类型:行驶工况、支腿模式和作业工况,如图1所示。我们对典型用户的部分样本就这3种模式的使用时间、燃油消耗量进行了统计,见图2和图3。从样本统计数据看,汽车起重机使用工况有下列两个特点:(1)总使用时间中,行驶时间大于作业时间;(2)总使用油耗量中,行驶油耗量大于作业油耗量,且吨位越大(发动机功率越大),这个比例越高。

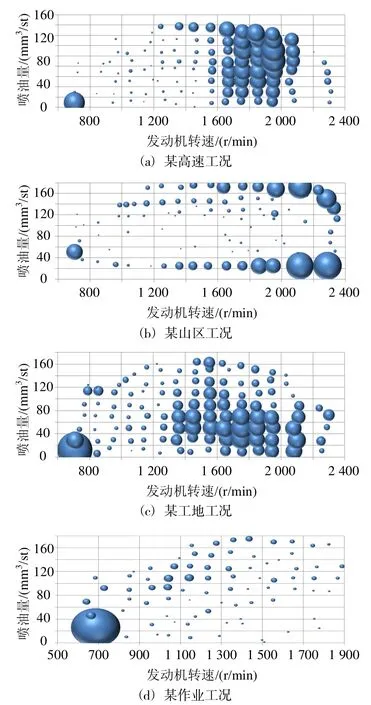

我们对配SC8DK柴油机的汽车起重机各种道路行驶工况和作业工况进行了载荷采集,不同工况下发动机负荷分布如图4所示。由该分布图可以看出:

(1)高速路况,整车使用高档位,而发动机运行在中高速。超出部分的油耗主要用于克服外界阻力和动力传动系统的加速;

(2)山区路况,整车在上坡,发动机运行在高负荷区域;整车在下坡,基本靠滑行,发动机负荷很小。车辆处于反复的上、下坡状态,发动机燃油多消耗在高速高负荷段;

(3)工地路况,整车工地行驶,多用于低档位的高速中低负荷;

(4)作业工况,主要以怠速转速工作为主,在大臂伸缩、吊散料时才在油门模式下工作。

同时,在采集样本数据过程中发现,用户更关注发动机的动力性表现,要求发动机加速响应性要快。因此,本次优化中,目标为综合油耗相当的情况下,寻找发动机的动力性最优的方案。起重机的常用工况,既有中高速的中高负荷区域,也有低转速中低负荷区域。

3 发动机性能仿真优化

此次优化的目标是综合油耗相当的情况下,改善发动机的动力性,因此改进措施是主要针对发动机的中低速区域,即优化增压器。

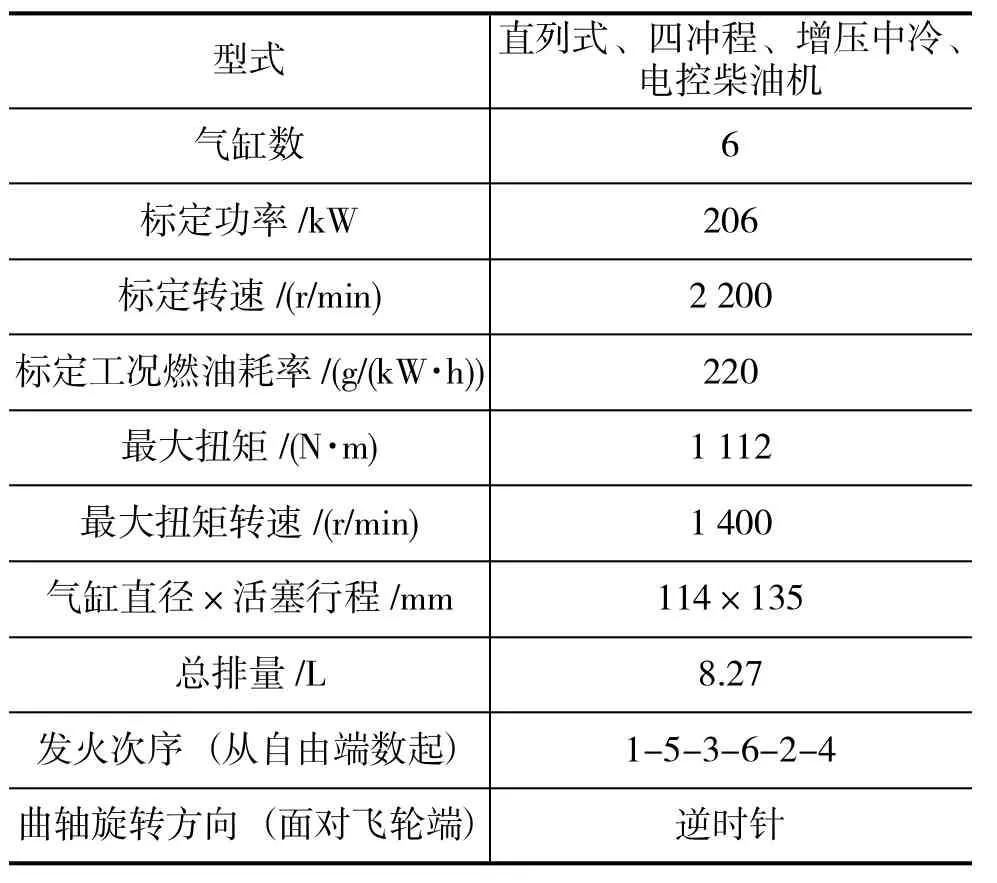

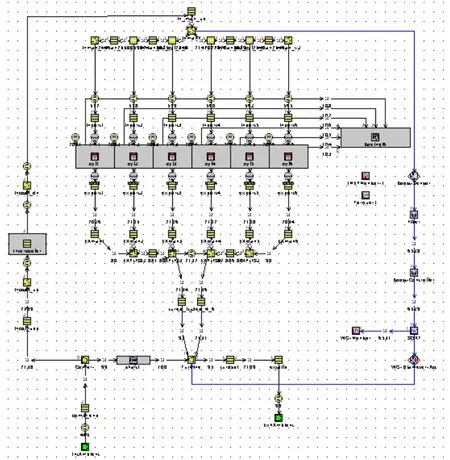

首先建立GT-Power发动机整机模型,并对软件的模拟精度和可靠性进行验证,在此基础上对8DK发动机的增压系统进行了优化计算,计算结果可以用来指导发动机的增压器选型。通过仿真分析,以改善中低速的动力性,并得到更好的经济性为目标,优选增压器方案。8DK发动机的基本参数见表1,8DK整机模型见图5。

图1 汽车起重机工况分类

图2 汽车起重机工作模式时间统计

图3 汽车起重机工作模式燃油消耗量统计

图4 汽车起重机不同工况下负荷分布图

表1 8DK发动机的基本参数

图5 8DK整机模型

根据发动机台架试验数据,对模型进行验证及校正。计算值与试验值吻合良好,模拟结果与试验结果变化规律基本一致,模拟误差在工程允许范围内,可以用来对发动机进行变参数优化设计。具体数据见表2。

表2 模拟结果与试验结果对比

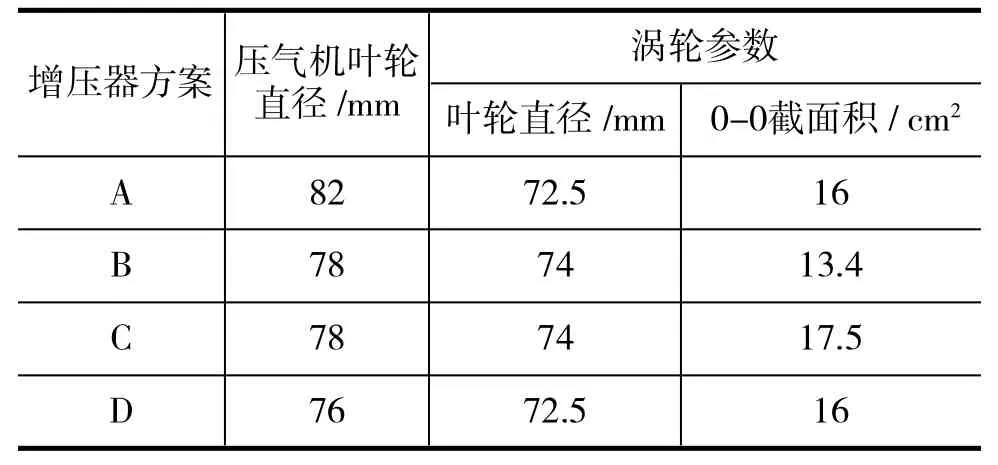

包括原机所配的增压器A,共选出4种增压器方案,见表3。在这4种方案中,A方案和D方案的涡轮端参数相同,压气机叶轮直径不同;B方案和C方案的压气机叶轮直径相同,涡轮端流道的0-0截面积不同,B方案更小。

表3 增压器方案

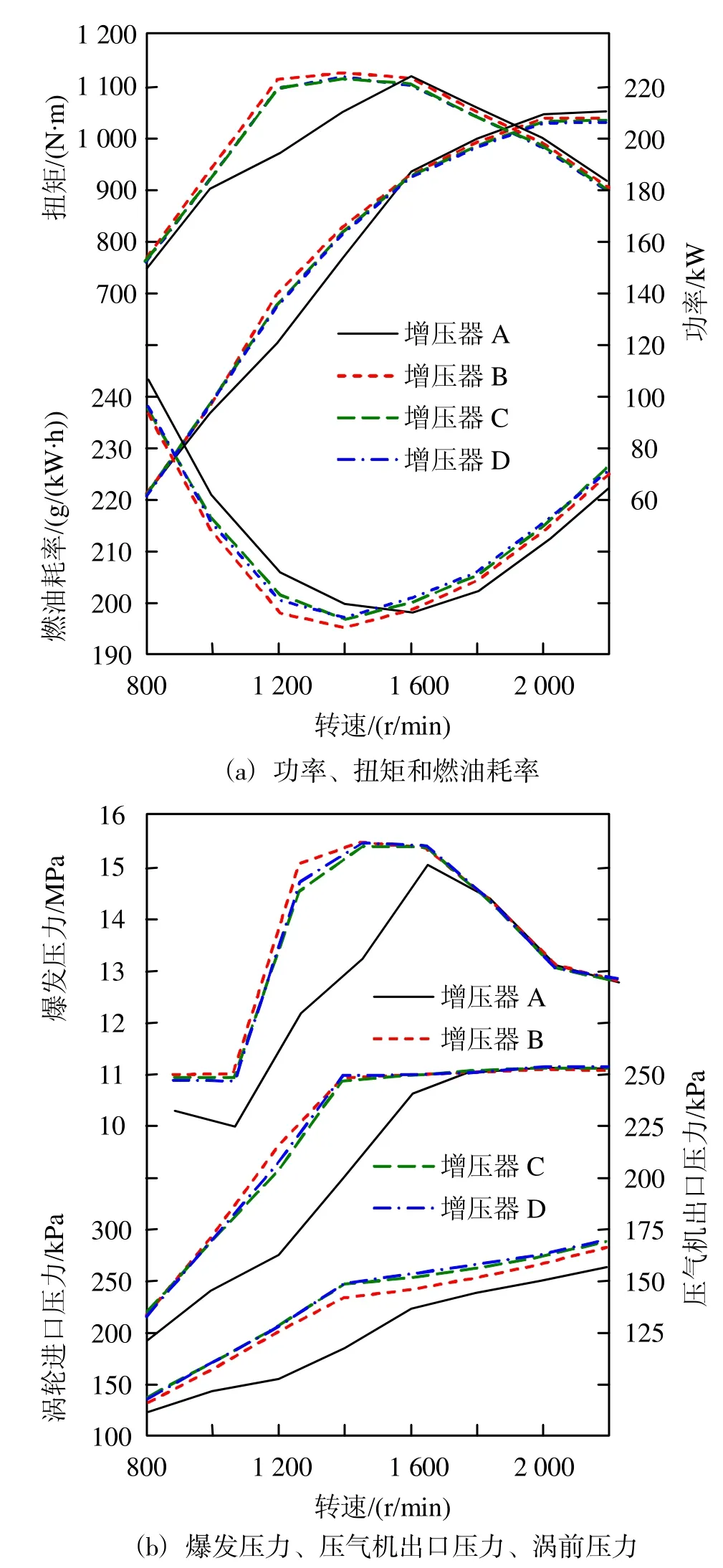

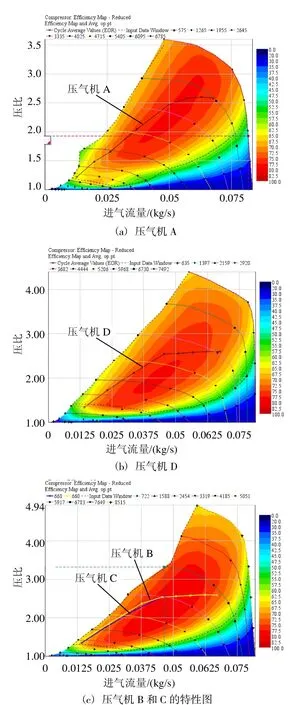

分别将4种增压器模型参数化,使用到发动机的整机模型中,模拟对比结果见图6,外特性在增压器压气机特性图上的运行线见图7,在涡轮机特性图上的运行线对比见图8。

由对比结果可以看出,发动机性能方面,B增压器的中低速部分燃油消耗率最优,且增压压力最高,涡前压力相对较低;压气机工作能力方面,中高速穿过压气机高效区,低速喘振裕度足够,高速离堵塞线较远,高原能力富余;涡轮机工作能力方面,原配置增压器涡端参数相对较大,B涡轮机特性图上外特性运行线的低速部分效率有所提高,匹配合适。因此,选用B增压器作为改进方案。

4 用户整车验证

4.1动力性验证

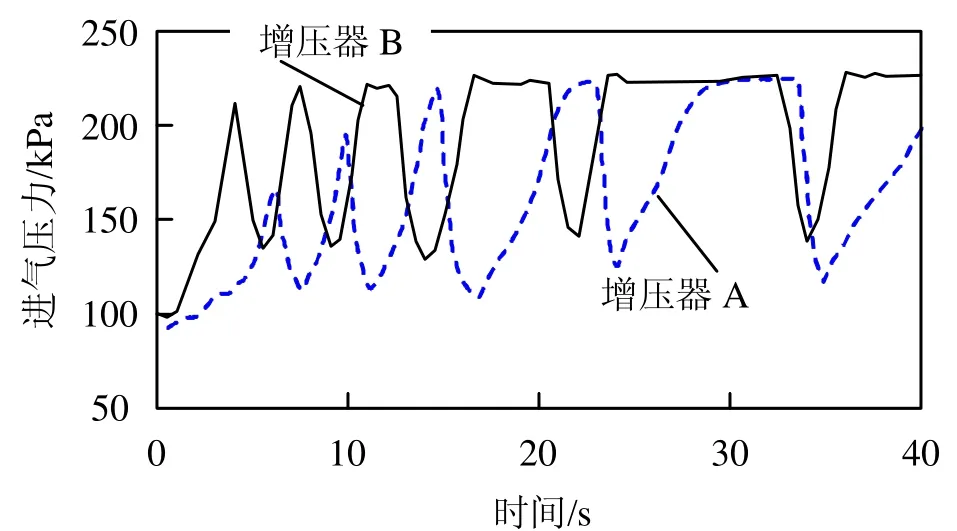

采用原地起步连续换挡加速(0 km/h加速到40 km/h)和最高档加速(20 km/h加速到40 km/h)的时间两个指标来评价发动机动力性改进的有效性,原地起步连续换挡加速测试结果分别见表4和图9,最高档加速测试结果见表5和图10。

由表4和图9可以看出,原地起步连续换挡加速时,车速从0 km/h加速到40 km/h,B方案的加速时间及增压压力建立时间均快于A方案,动力性较好。

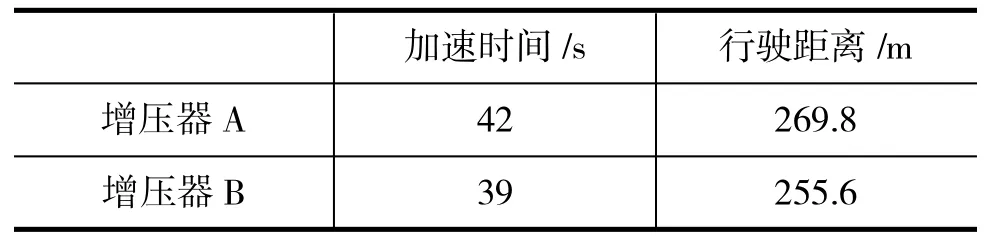

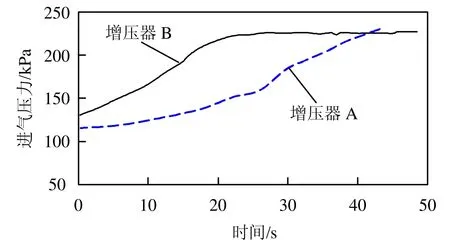

由表5和图10可以看出,7档加速时,车速从20 km/h加速到40 km/h,增压器B方案的加速时间为29.5 s,而A方案的加速时间为37.5 s,且B方案的增压压力在加速过程中均高于A方案,增压器B方案动力性较好。

4.2经济性评价

分别从行驶工况和作业工况两个方面进行试验,以验证改进措施对车辆经济性的影响。

行驶工况是通过在综合路况上跑车对油耗进行评价,综合路况包括高速路况、市区路况、郊区路况,全程约135 km,试验结果见表6。增压器B方案虽然在外特性上高速部分燃油消耗率稍差,见图6(a),但是其中低速性能更佳,综合下来,平均百公里油耗比方案A稍优。

图6 增压器对比试验

作业工况经济性评价按照怠速作业和有油门作业两种工况进行试验,分基本臂和中长臂+全伸臂两种情况来作业,油耗量结果见表7。由试验数据可以看出,增压器B方案的作业油耗量均比A方案小,油耗量节省7%~11%。

图7 增压器压气机特性图上外特性运行线

5 结论

(1)通过采集25吨起重机的路谱,并建立发动机GT-Power模型进行性能模拟,模拟结果与试验结果变化规律基本一致,可以用来对发动机进行变参数优化设计。

图8 4种增压器的涡轮机特性图

图9 原地起步连续换挡加速增压压力-时间图

表4 原地起步连续换挡试验

表5 7档加速试验

图10 7档加速试验增压压力-时间图

表6 行驶工况油耗量

表7 作业油耗量对比

(2)通过对增压器的优化匹配(减小压气机叶轮直径、涡轮直径和涡壳零零截面积),改善中低速动力性,从而优化了起重机配套用发动机的整体性能。

(3)采用新的配置后,通过整车验证,加速时间有效缩短,动力性得到明显提升;同时也在一定程度上改善了经济性,行驶工况油耗小幅改善,作业工况油耗降低了8%~10%,达到了改进的目标,得到用户的认可。

Study on Optimization of SC8DK Engine in Truck Crane

Zhang Shenglan, Jiang Feng

(Shanghai Diesel Engine Co., Ltd., Shanghai 200438, China)

Abstract:To improve the power and fuel economy performance of truck crane with the SC8DK engine,get the truck crane's running and operation of load map,analyse the key factors to affect the power performance。For improving power performance, with the engine performance simulation, optimize Turbocharger matching, and verified in the vehicle, satisfy the customer's demand very well.

Key words:truck crane, turbocharger matching, power, fuel economy

作者简介:张胜蓝(1983-),男,工程师,主要研究方向为发动机与整车匹配技术。

doi:10.3969/j.issn.1671-0614.2015.01.005