某四缸乘用车柴油机燃烧系统的设计优化

某四缸乘用车柴油机燃烧系统的设计优化

周硕,张卫国,王兴华,鲁志远,张文超

(1.长城汽车股份有限公司技术中心,保定071000;

2.河北省汽车工程技术研究中心,保定071000)

摘要介绍了长城汽车研发的一款高性能"2.0VGT"柴油发动机燃烧系统的设计优化过程,通过模拟计算发动机整个工作过程,对进排气系统和进气道形状、气流运动形式、喷油器喷雾特性、燃烧室形状进行多方案优化选型。研究不同工况下,喷油规律(次数、喷油间隔、每次喷油量、喷油时刻)、喷油器特性(喷孔数量、喷孔直径、喷油压力、喷油锥角)的喷雾特性(油滴细化程度、贯穿度)对发动机性能、排放和油耗的影响规律。并对发动机实现国Ⅴ排放要求,对所需要的喷油系统特性及燃烧室形状进行研究。

关键词:燃烧系统燃烧室喷油规律仿真优化

来稿日期:2015-02-06

1 概述

燃烧系统开发一直是国内内燃机开发的薄弱环节,相关数据库和开发经验都较少。稳定、高效的燃烧取决于油气混合的过程和对燃烧过程的控制。因此本课题燃烧系统设计的难点是通过对油气混合过程和燃烧过程的研究,设计与进气系统和喷油特性相匹配的燃烧室结构。

2 优化目标

本次优化的主要目标是降低排放和油耗。同时,原始soot水平的降低会减小DPF再生频率,延长再生间隔;原始NOx水平降低减小了对高EGR率的需求,同样也起到了改善燃烧和降低油耗的作用。

在本次计算分析中,优化的主要方向是活塞燃烧室,期望通过燃烧室型线的优化改善排放NOx和soot的折中关系,并保证达到原机功率和扭矩。

对于NEDC(New European Driving Cycle)循环的油耗和排放水平的评价,在计算中首先要选择典型工况点,在实验选型中,其所用的工况包括17个稳态和瞬态排放工况点以及十余个外特性工况点。综合计算成本和对于评价的全面性要求,在此次某四缸柴油机燃烧系统优化中选取了权重最大的四个排放工况点,并验证最终优化方案对外特性四个典型工况点的影响。

3 计算模型的建立和校正

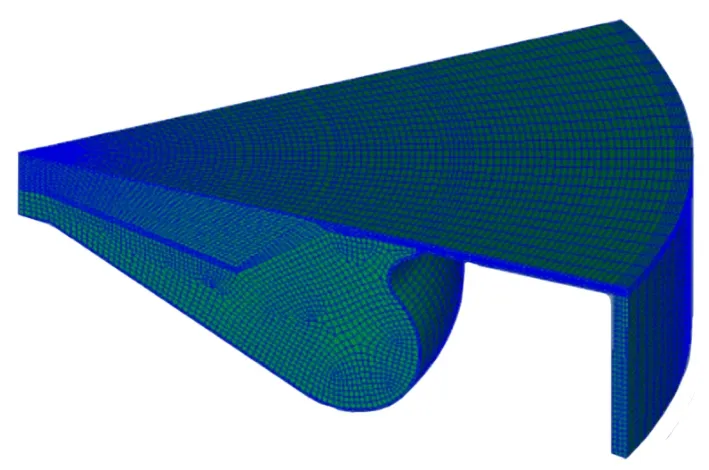

本次优化工作使用了AVL Fire 2011的一个新工具DVI,这个工具是一个接口工具,能够将FIRE系列软件中计算出的结果以及一些设置条件提取出来作为反馈或者变量,供多目标优化软件进行变参数优化设计。优化过程中还主要应用了FIRE中另一个模块——ESE DIESEL[1],这个模块适用于柴油机的燃烧模拟,根据喷油器和燃烧室的对称性,利用简化模型加快计算速度(例如7孔喷油器只需要建立1/7模型),如图1所示。

图1 ESE-DIESEL模型示意图

3.1计算模型的建立

简化模型相对于包括气道在内的全模型对计算精度有一定程度的影响,但是计算速度会显著提高。多目标优化在每个工况点共约计算200余个方案进行对比分析,使用全模型会使计算成本难以接受。除此之外,使用ESE DIESEL模块可以将活塞简化模型实现参数化,通过参数调整来达到改变活塞形状的目的,故采用DVI和ESE DIESEL两个模块联合进行本次活塞燃烧室的优化工作。为了提高计算精度,首先利用全模型计算进气行程,将得到的进气门关闭时刻的瞬态涡流比作为ESE DIESEL模块的缸内气流运动的初始条件。

整个计算流程如下:首先使用AVL-BOOST建立一维整机模型,然后从一维模型中提取边界条件和初始条件输入3D-CFD软件FIRE,计算进气行程。将FIRE计算得到的进气门关闭时刻的瞬态涡流比作为ESE DIESEL模块的缸内气流运动的初始条件。

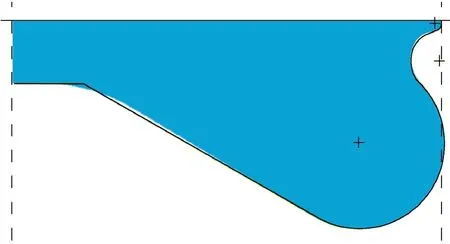

在建立ESE DIESEL的活塞燃烧室模型过程中,由于是参数化建模,所得到的燃烧室型线与实际模型会有一定的误差,因此需要对型线进行校核,如图2所示,ESE DIESEL的活塞型线为黑色线条表示,蓝色区域为实际的活塞形状,可以看到两者有一些差异,但是非常小。

图2 燃烧室计算模型与实际模型的对比

3.2燃烧模型的校正

燃烧模型采用ECFM3Z,经验常数包括点火模块参数(Auto ignition model parameter)、熄火温度(Extinction temperature)和化学反应时间(Chemical reaction time),喷雾模型采用WAVE,主要经验常数包括C2,需要用实验数据对这些参数进行校核。校核中通过调整这些参数,使计算的缸压曲线及放热率曲线与实验值吻合。

3.3评价指标

排放区的评价指标主要是两项排放指标NOx、soot以及平均指示压力pi,其中NOx和soot表征发动机的排放水平,pi表征发动机的做功能力。这里,NOx和soot分别为排气行程开始时的缸内对应浓度,质量百分数;同时由于在计算中同一工况点喷油量保持不变,因此,pi同时也反映了油耗水平。

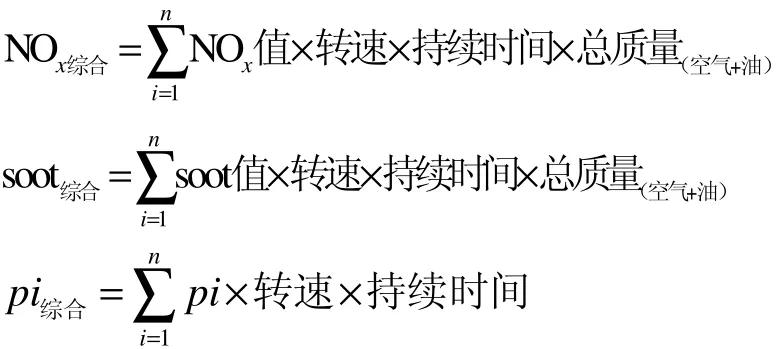

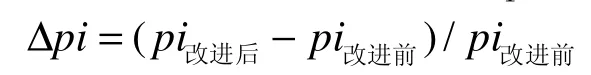

为了评价燃烧室方案在排放区四个工况点的综合表现,特定义了以下几个综合评价指标:

持续时间为NEDC测试循环中对应工况的持续时间,总质量为缸内物质的总质量,包括空气、燃油以及反应后的物质。NOx的综合指标的意义为在一个NEDC循环中4个排放工况点总的NO排放量,soot的综合评价指标和NO的意义相似,pi的综合评价指标的意义为4个工况的加权之和。

为了更清晰地表达各个燃烧室方案的差异,特定义了各个方案评价指标之差,用这3个综合评价指标改进前后的变化率来表示。如平均指标压力pi之差如下式,NO之差和soot之差与pi之差的定义相似。

4 喷油器的优化[2]

喷油器的主要参数包括喷孔孔径、喷孔相对缸盖底面的突出高度、喷雾锥角。其中喷孔孔径主要由最大功率决定,本次优化重点在于喷孔突出高度和喷雾锥角。

4.1喷孔突出高度的影响

在性能开发过程中突出高度可以通过使用不同厚度的垫片调整,在性能开发过程中最终优化垫片厚度为3 mm,喷油器喷孔距缸盖底面实际突出高度为0.88 mm。

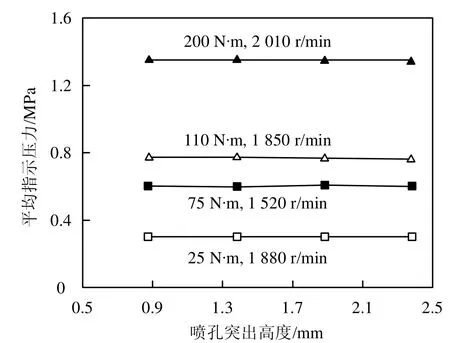

本次优化计算中考察了4种喷孔突出高度,分别为0.88、1.38、1.88和2.38 mm。评价工况采用四个排放点。由图3中可见,不同喷孔突出高度对平均指示压力(油耗)的影响较小。

图3 喷孔突出高度对平均指示压力的影响

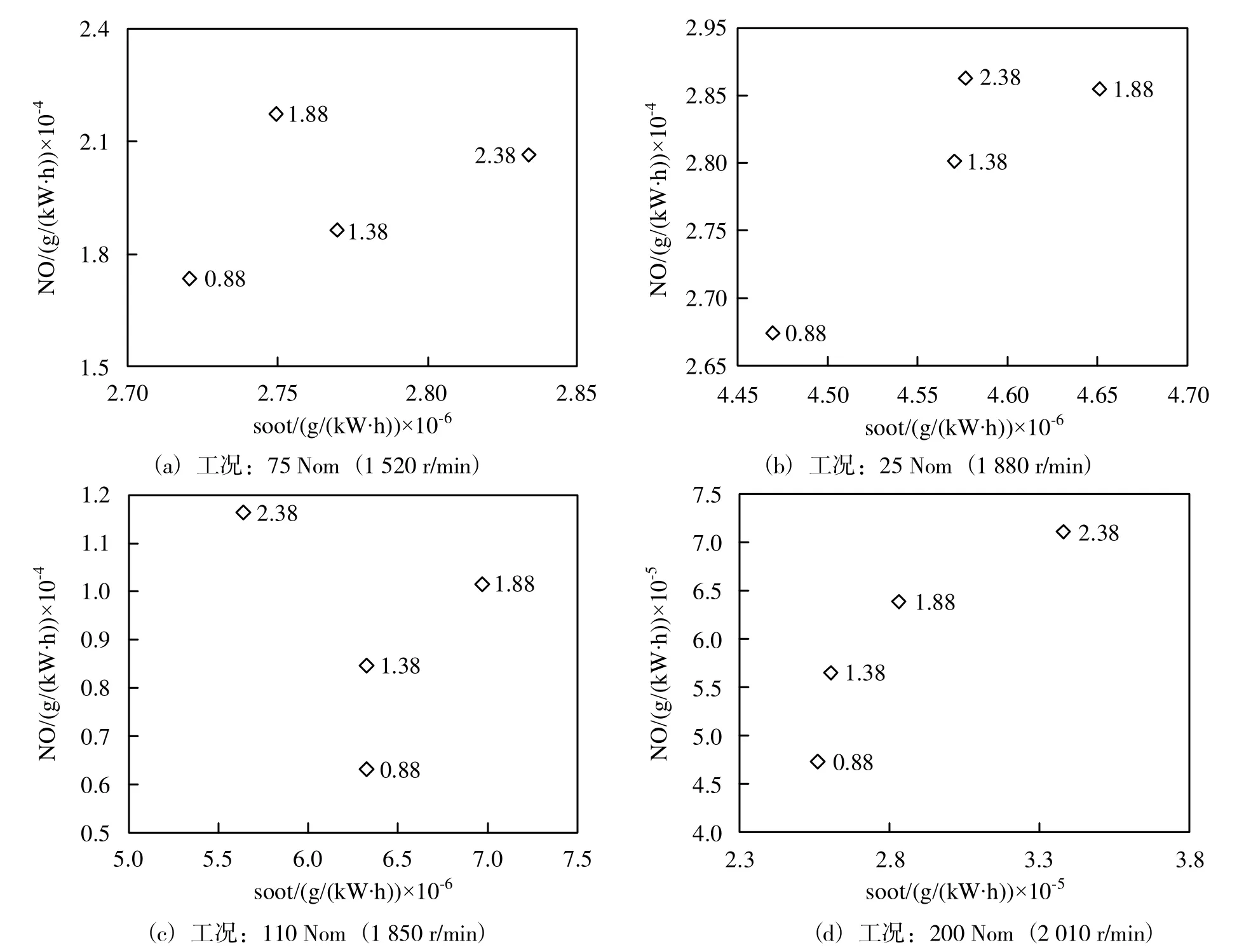

图4为喷孔突出高度对于四个排放点NO和soot排放的影响,由图4可以看到,喷孔突出高度为0.88 mm时,在75 N·m(1 520 r/min)、25 N·m (1 880 r/min)、200 N·m(2 010 r/min)这3个工况都取得了最优的NO和soot排放折中效果,在110 N·m(1 850 r/min)工况,也NO和soot排放处于较优水平,0.88 mm喷孔突出高度在排放区综合表现最优,和试验结果完全吻合。因此原机方案的喷孔突出高度为最优位置,无明显优化空间。

图4 喷孔突出高度对NO和soot排放的影响

4.2喷雾锥角的影响

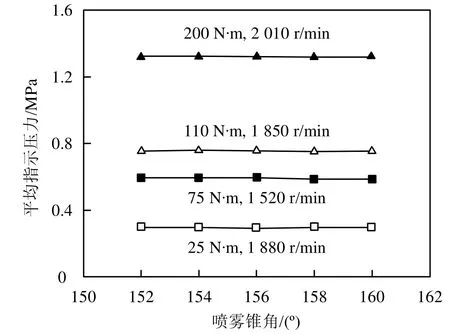

喷雾锥角是油束的中心相对于气缸中心的夹角,发动机喷油器的喷雾锥角为156毅,半锥角为78毅。在优化喷雾锥角时,以原机的156毅锥角为基础,考察了152毅、154毅、158毅和160毅在4个排放工况点的表现。图5所示为不同喷雾锥角对平均指示压力pi的影响。由图中可得,平均指示压力随喷雾锥角的增大呈现降低趋势,但是差异很小。

图5 喷雾锥角对平均指示压力的影响

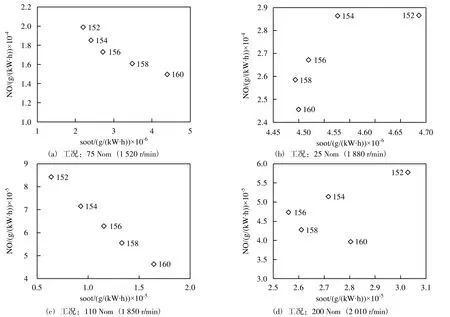

图6为喷雾锥角对于NO和soot排放的影响。可以看到,随着喷雾锥角的增大,4个工况点的变化趋势不一致。其中75 N·m(1 520 r/min)和110 N·m(1 850 r/min)2个工况的soot排放随喷雾锥角的增加而升高,NO排放随喷雾锥角的增加而降低;而其余2个工况,随喷雾锥角的增大,soot和NO的折中关系趋于优化。综合考虑4个工况点,原机的156毅喷雾锥角处于较优的位置,因此喷雾锥角无明显的优化空间。

对喷油器的优化计算结果表明,原机的0.88 mm喷孔突出高度处于最优水平,且156毅喷雾锥角在4个工况点的综合排放较优,均没有优化空间。因此以下的计算过程中采用的喷油器参数保持原机状态。

图6 喷雾锥角对NO和soot排放的影响

5 活塞燃烧室的优化[3]

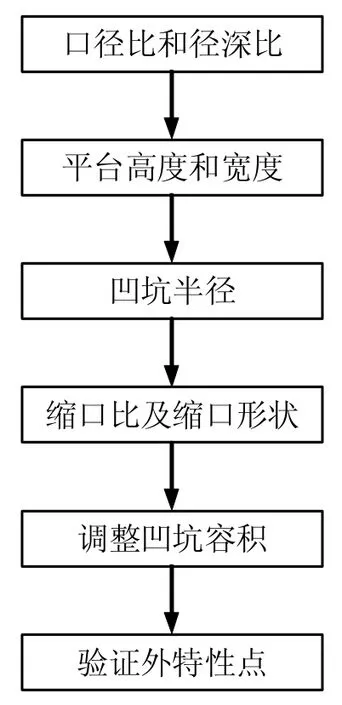

图7 优化流程图

活塞燃烧室的整个优化流程如图7所示。由于燃烧室参数众多,如果同时进行优化,则计算负荷非常高,因此采用了分阶段优化的方法。首先是表征活塞燃烧室最重要的2个参数——口径比和深径比的优化,从中选出较优的方案。在此基础上优化凸台的高度和宽度,然后进行燃烧室凹坑半径、缩口比及缩口形状的优化,最后对凹坑的容积进行调节,保证压缩比不变。以上优化流程针对的是排放区,重点考察soot和NOx的折中关系,最后对优化方案验证其在外特性的表现,确保功率和扭矩的设计指标。

5.1优化口径比和深径比

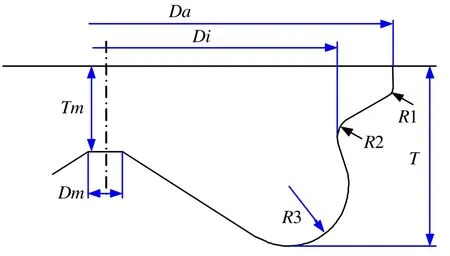

保持缩口比不变。图8为ESE DIESEL中使用的活塞顶部形状的模版。口径比和深径比的变化通过变化R3的横坐标和纵坐标实现,缩口比通过变化Di的值实现。过程中,压缩比通过调节补偿容积保持不变。

图8 活塞模版

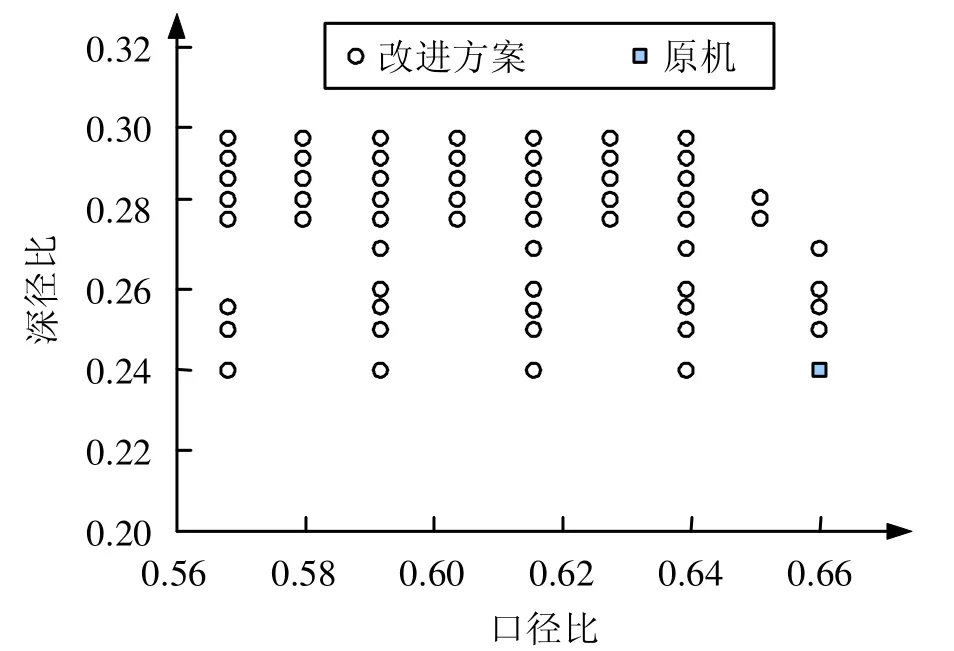

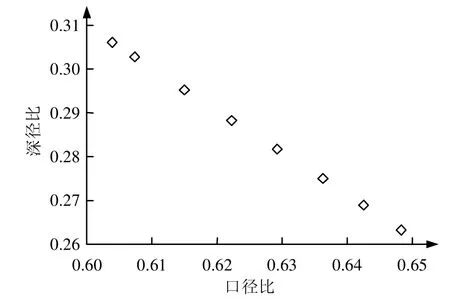

图9所示为口径比和深径比优化过程中所有的计算方案示意图。其中矩形点为发动机原机燃烧室。根据前期经验和BOSCH对于欧Ⅴ以上柴油机燃烧室的建议,该发动机燃烧室口径比偏大而深径比不足。因此计算方案主要覆盖了口径比缩小和深径比增加的方案,其中口径比变化范围为0.56~0.67,深径比变化范围为0.24~0.295,共计72个方案。

图9 计算方案示意图

根据前期经验和BOSCH对于欧Ⅴ以上柴油机燃烧室的建议,某该发动机燃烧室口径比偏大而深径比不足,因此计算方案主要覆盖了口径比缩小和深径比增加的方案,其中口径比变化范围为0.56~0.67,深径比变化范围为0.24~0.295,共计72个方案。

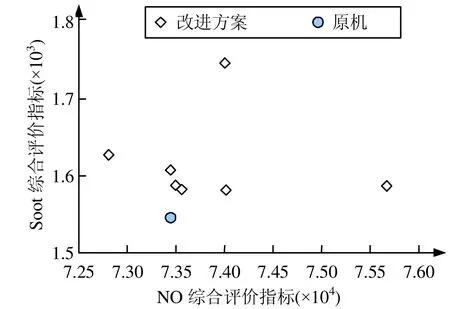

综合评估72个计算方案在排放区的平均指示压力pi、NO以及soot,选出了最优结果:优化方案的口径比仍为0.66,深径比由0.24变为0.27。

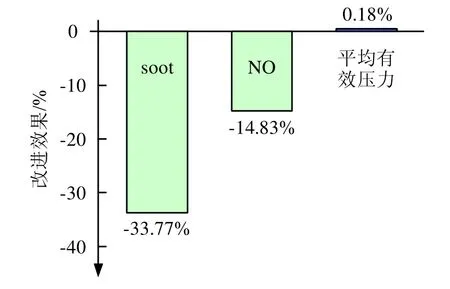

图10为综合评价指标示意图。从图10可以看到优化方案与原机相比,对平均指示压力pi几乎没有受到影响,而soot排放大幅度降低,达33.77%,NO也降低了14.83%。

图10 综合评价指标示意图

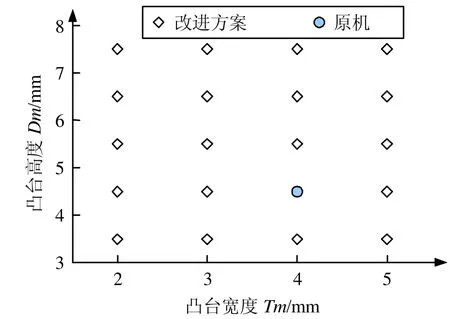

5.2优化凸台高度和宽度

在确定了燃烧室口径比和深径比的优化方案基础上,进一步优化燃烧室凸台高度Dm和宽度Tm。通过改变凸台高度和宽度,共得到20个方案,其中凸台高度Dm变化范围为3.5 mm至7.5 mm,凸台宽度Tm变化范围为2 mm至5 mm,计算方案如图11所示。

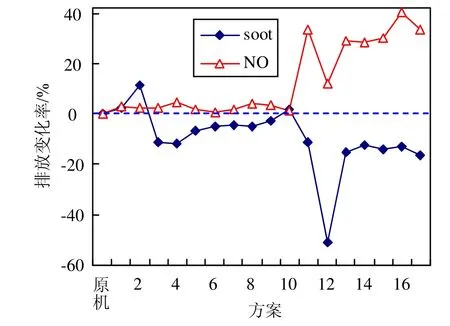

图12为20个方案的综合评价指标的计算结果,其中3个方案由于计算结果发散,没有得到结果,故未在图中绘出。可以看出,NOx和soot的折中关系相比原机并未体现出明显的优势:或者变化率较小,或者soot的降低带来NOx的明显升高。因此原机的凸台高度和宽度处于较优水平,没有继续优化的空间。仍以口径比和深径比优化后的结果作为基础,进行下一步的优化。

图11 计算方案示意图

图12 排放改进效果对比

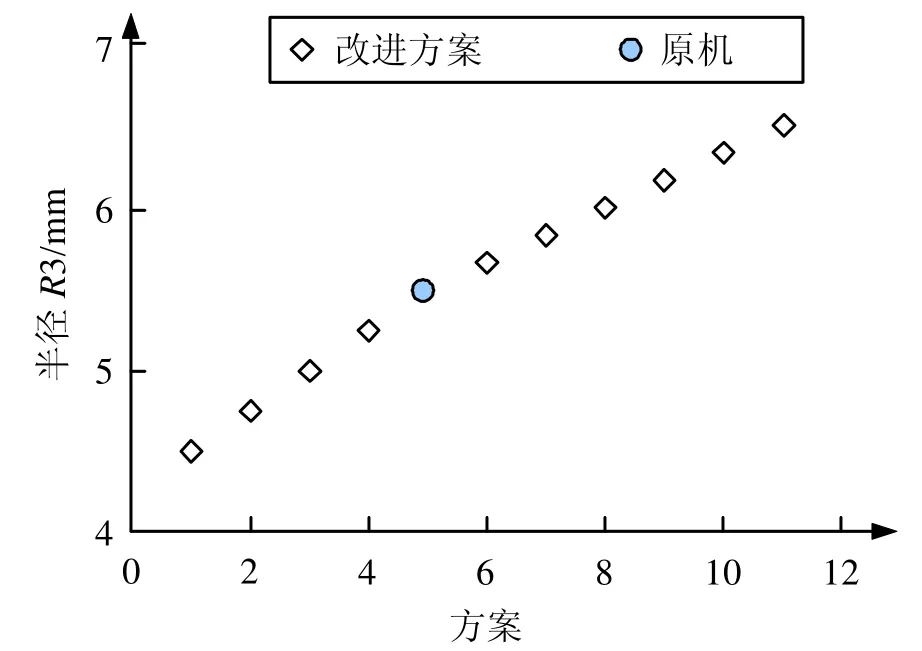

5.3优化凹坑半径

下一步对活塞燃烧室的凹坑进行优化,即R3半径。过程中为了保持口径比和深径比不变,在变化R3的同时调节了R3的横坐标和纵坐标。R3半径的变化范围从4.5 mm至6.5 mm,共计11个方案,其中圆点为口径比和深径比优化后的原机结果,见图13。

图14为11个方案的计算结果其中圆点为口径比和深径比优化后的结果,图中soot和NO综合评价指标是软件的评价参数,没有物理量纲。可以看到活塞燃烧室凹坑半径优化对NO和soot的折中关系没有得到明显的改善,以下的计算中仍保持R3=5.5 mm。

5.4优化缩口比及缩口形状

图13 R3半径计算方案示意图

图14 R3半径计算方案示意图

由于凸台高度和宽度以及凹坑半径的优化对NOx和soot排放均没有明显的改善效果,因此继续在口径比和深径比优化后的基础上作进一步优化。决定缩口特征的关键参数主要有Di、R2半径以及R2的纵坐标,这些尺寸必须相互配合,否则就会出现不平滑过渡。通过改变直径Di为Ф50.8 mm、Ф48 mm和Ф46 mm,并且每个Di的尺寸下对应若干R2的数值和R2的纵坐标共计有27个方案。

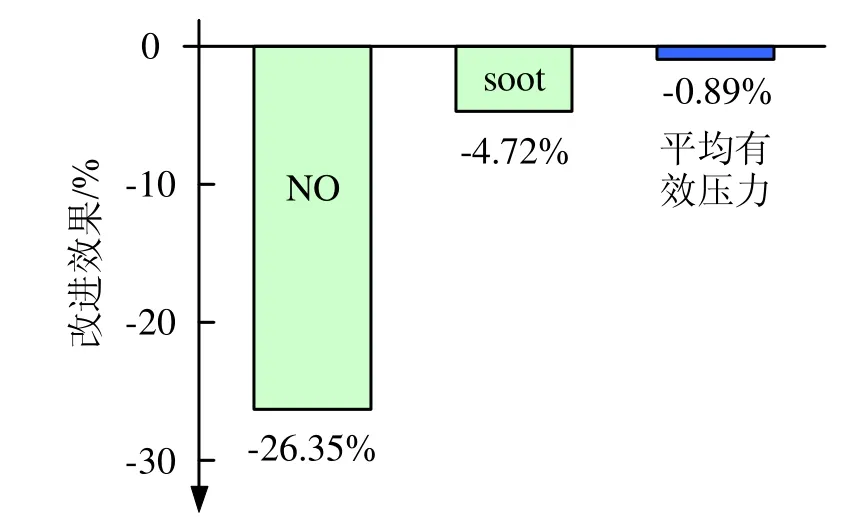

综合排放区四个排放点的表现从27个方案中选取了最优结果,其综合评价指标相比优化前(即口径比和深径比的优化结果)如图15所示.可以看到,优化缩口比与缩口形状主要降低了NO排放,达到26.35%,soot略微降低了4.72%,对平均指示压力略有影响为0.89%。

优化后的趋势是缩口进一步减小,直径Di由Ф50.8 mm减小到Ф48 mm,R2由1.84 mm减小至1.5 mm,R2的纵坐标保持不变。

图15 综合评价指标示意图

5.5优化燃烧室容积

在之前的优化过程中,保持压缩比不变是通过调节补偿容积的大小来实现。在确定了口径比、深径比、缩口比等关键参数后,本节通过调节燃烧室的容积保证压缩比不变,即同时调节R3圆心的横坐标和纵坐标来实现,共8种方案,如图16所示。

图16 方案示意图

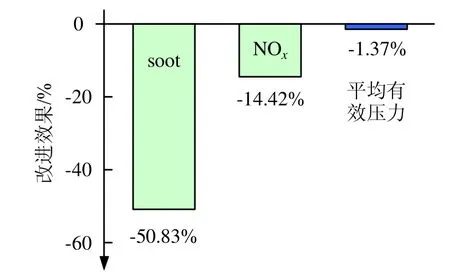

综合排放区4个排放点的表现,从8个方案中选取了最优结果,如图17所示。此处对比基准为原机状态,而不是口径比和深径比优化后的方案。从图中可以看出,相比原机状态,soot的综合评价指标降低了50.83%,NOx降低了14.42%,平均指示压力pi略有降低,为1.37%。

最终优化后的燃烧室参数为:燃烧室最小直径Di由Ф50.8 mm减小到Ф48 mm,口径比由0.664变为0.653,深径比由0.24变为0.26,缩口比由0.96调整为0.88。

图17 调节燃烧室容积的结果示意图

5.6改进效果评价

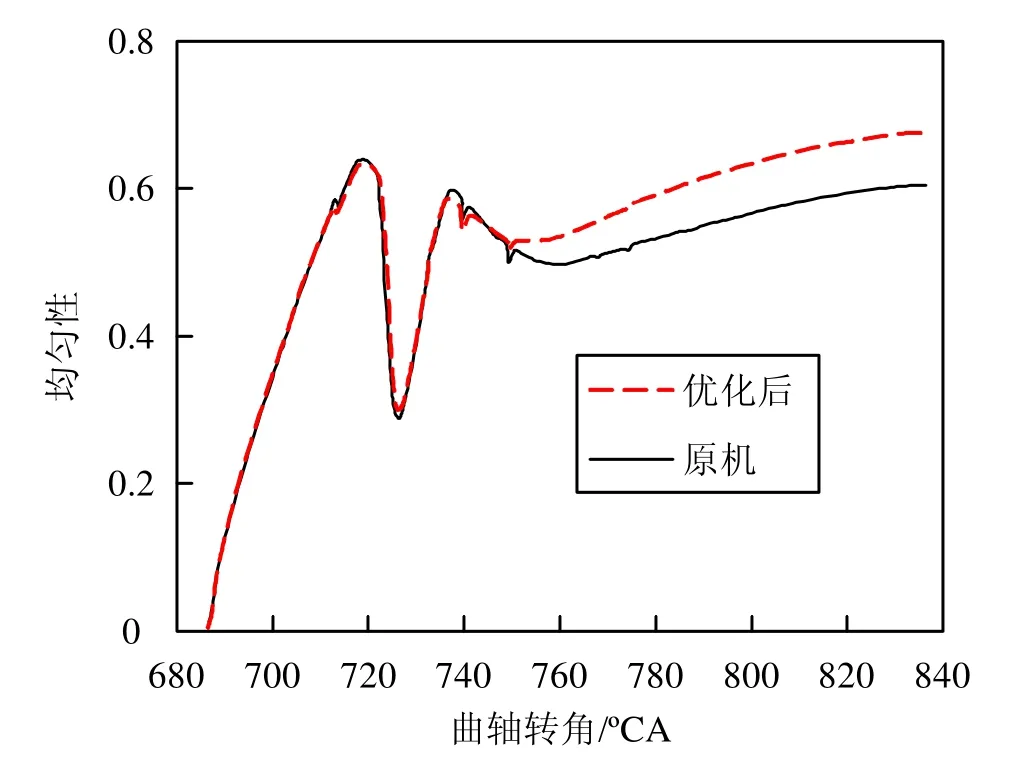

均匀性是表征缸内油气混合程度的一个指标。对于柴油机,快速的混合消除浓区是降低soot的有效措施。在图18中,将110 N·m(1850 r/min)工况下的燃烧室容积优化后的结果与原机状态进行了对比。可以看到,在预混和扩散燃烧阶段二者的均匀性相差无几,但是在后期氧化过程中二者出现了明显的差异:优化方案明显加速了后期的混合,因此显著降低了soot排放。

图18 均匀性示意图

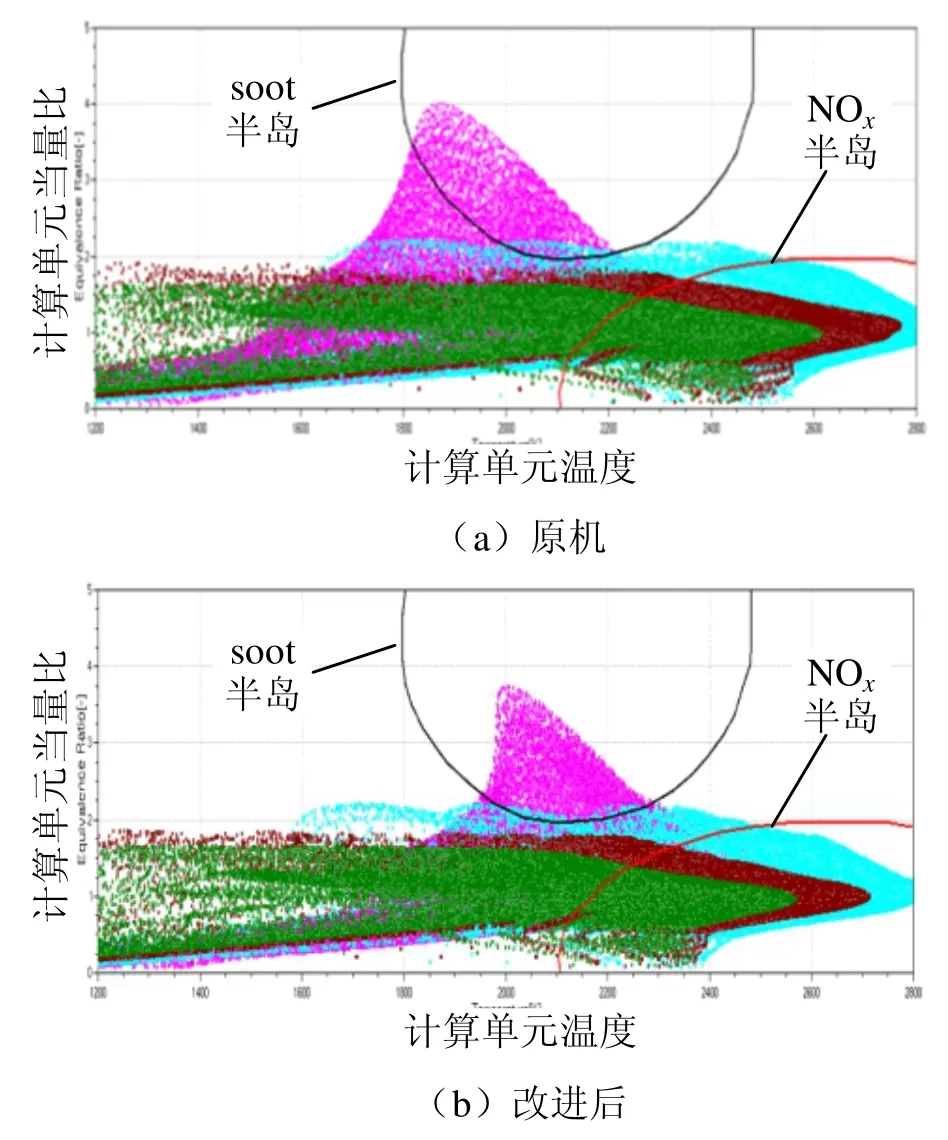

当量比-温度图(Φ-T)是柴油机排放指标的主要评价手段,如图19所示。在某一曲轴转角下,Φ-T图上覆盖的区域表示了所有的计算单元当量比-温度的分布关系,同时Φ-T图上还标出了soot半岛区域及NOx半岛区域。

图19 优化前后Φ-T图对比

可以看到优化方案计算单元的最浓当量比较稀,表示油气混合的程度更好;在soot半岛所占的区域较小而且对应的单元温度高,对soot的后期氧化有利,这可以解释soot大幅降低的主要原因。

5.7外特性验证

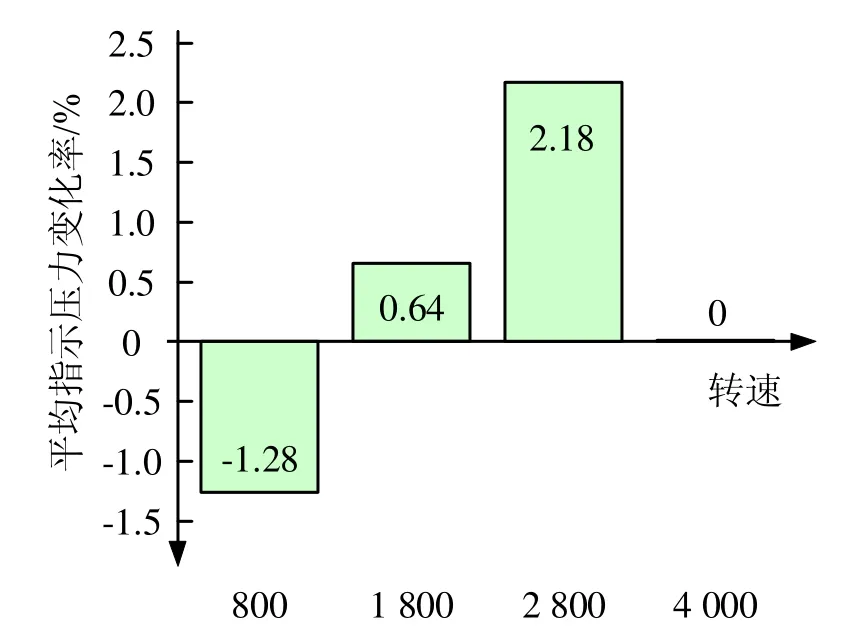

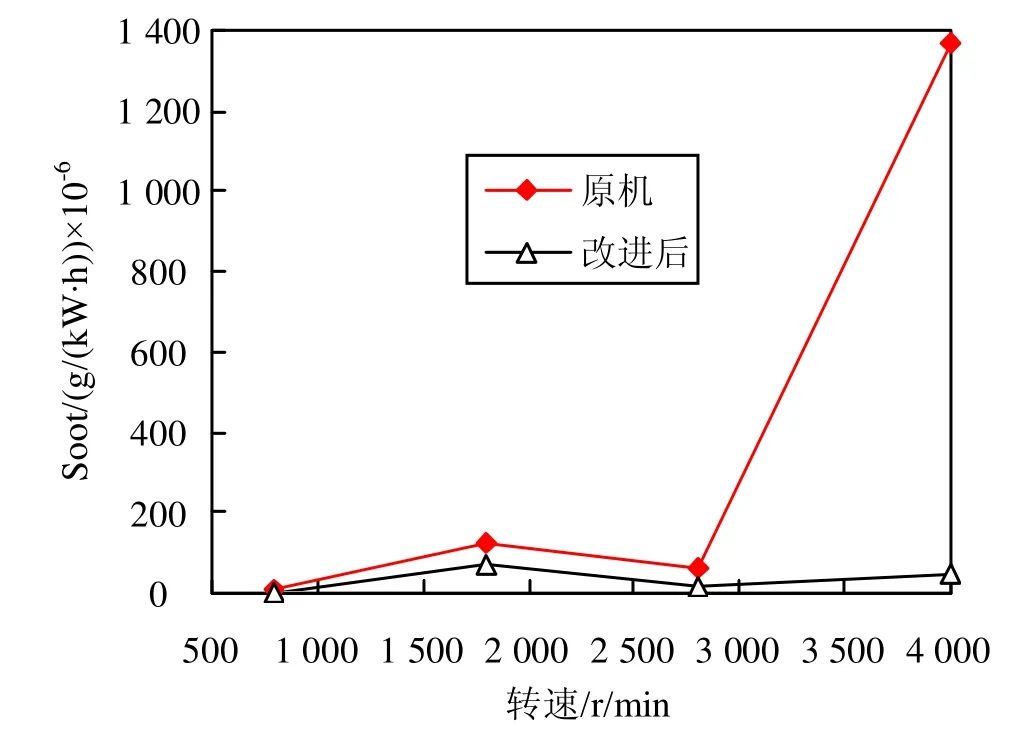

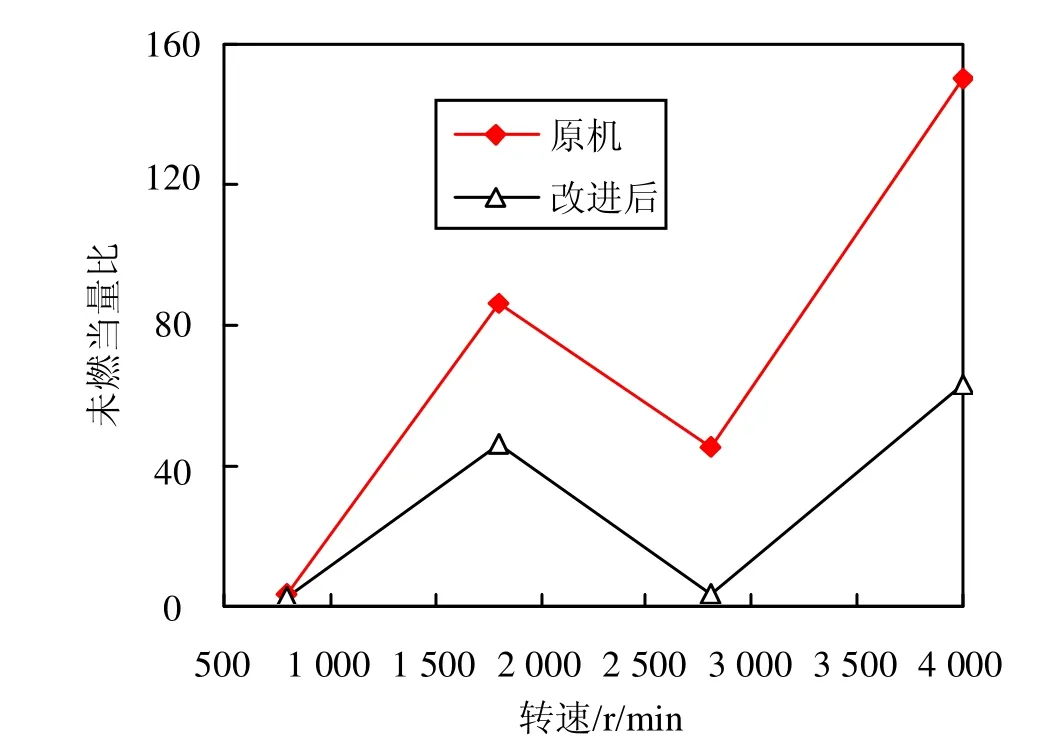

综合排放区4个排放点的表现,活塞燃烧室型线的最终优化结果大幅度降低了soot排放,同时NO也有一定程度的降低,因此在排放区明显优于原机方案。本节对优化方案在外特性的表现进行评估,验证其对功率和扭矩指标的影响。选取工况为外特性上4档转速800 r/min、1 800 r/min、2 800 r/min和4 000 r/min,评价指标分别为未燃当量比(表示燃烧完全程度)、soot、平均指示压力pi(功率和油耗),在计算中采用原机的喷油策略,没有进行调整。优化前后的平均指示压力pi对比如图20所示,soot排放的对比结果如图21所示,未燃当量比的对比结果如图22所示。

图20 平均指示压力对比

图21 外特性soot对比

可以看到,优化方案对外特性平均指示压力影响不大,800 r/min时的平均指示压力降低了1.28%,1 800 r/min时的平均指示压力增加了0.64%,2 800 r/min时的平均指示压力增加了2.18%,而4 000 r/min时的平均指示压力几乎保持不变。以上结果是在喷油策略没有优化的情况下得到的,说明了优化方案可以达到原机的功率和扭矩水平。

图22 外特性未燃当量比对比

可以看到,优化方案在外特性各个工况点的soot排放大幅度降低,尤其是4 000 r/min的工况点,soot排放降幅极为明显,说明优化方案提升功率和扭矩水平的潜力更高。

6 结论

本次优化设计,针对排放和油耗的优化,选取了权重较高的4个典型工况点。根据试验结果对喷雾和燃烧模型进行了校准,在此基础上对柴油机活塞燃烧室进行参数化建模,利用多目标优化软件对燃烧室关键参数进行寻优。为了限制计算负荷,采用了分阶段优化的方法,得到了最终优化结果。

优化方案在保持燃油消耗率基本不变的基础上,大幅度降低了soot排放50%左右,NOx也有一定程度的降低,综合表现明显优于原机方案。最后验证了优化方案对于外特性的影响,结果表明优化方案可以明显降低外特性的soot和未燃当量比,进一步提升功率和扭矩水平的潜力更高。优化方案兼顾了排放区和外特性,排放区主要通过soot的降低延长DPF再生间隔降低综合油耗,而外特性综合性能更优,潜力更高。

参考文献

[1]颜金龙.中速柴油机重油燃烧过程分析[D].杭州电子科技大学. 2013.

[2]司鹏鹍.燃烧室和喷油器结构对重型柴油机性能与排放的影响[J].农业机械学报,2013,44(11).

[3]胡东.高强化柴油机燃烧室对燃烧过程及性能影响的仿真研究[D].北京交通大学,2012.

Design and Optimization of Combustion System for Multi-cylinders Diesel Engine of Passenger Vehicles

Zhou Shuo, Zhang Weiguo, Wang Xinghua, Lu Zhiyuan, Zhang Wenchao

(1.Technical Center ,Great Wall Motor Co.,Ltd., Baoding 071000, China;

2.Hebei Automobile Engineering Technology & Research Center, Baoding 071000, China)

Abstract:This paper presents a design and optimization of combustion system for a high performance turbocharged diesel engine of 2.0 L displacement. Through simulating the whole working processes, optimization of the air intake and exhaust system, shape of intake port, forms of air-flow, spray characteristic of injector and types of the combustion chamber were carried out. Under different loads, the effects of the injection strategies (injection times, injection timing and fuel quantity injected per cycle), injector parameters (number of spray holes, spray hole diameter, spray cone angle and fuel injection pressure) and related spray characteristics (droplet breakup and spray penetration) on the engine performance, engine fuel consumption and engine emissions were studied. In order to meet the emissions regulation of China V, researches on the injection system and combustion chamber were conducted for the engine.

Key words:combustion system, combustion chamber, injecting law, simulation and optimizing

作者简介:周硕(1988-),男,本科,主要研究方向为柴油机。

doi:10.3969/j.issn.1671-0614.2015.01.007