基于AVL EXCITE TD的发动机配气凸轮型线优化

基于AVL EXCITE TD的发动机配气凸轮型线优化

李沐恒,董小瑞,王艳华,苏银皎

(中北大学机械与动力工程学院,太原030051)

摘要针对某型号发动机的气门在高速下存在跳动问题,利用AVL EXCITE TD软件对配气机构进行建模,并优化凸轮型线。在其它条件不变的前提下,优化的凸轮型线满足了发动机的设计要求。凸轮型线优化后,改善了气门升程丰满系数,降低凸轮与挺柱的接触应力,同时使得凸轮与挺柱的磨损减小,解决了气门跳动问题。

关键词:发动机配气凸轮优化设计

来稿日期:2015-01-19

1 引言

在当今社会,发动机所发出的功率已达到全球动力装备总功率的50%以上,消耗了巨大的燃料[1];同时,它也是人类的主要环境污染源之一,它所排放的废气约占工业废气的50%左右。因此,从能源的节约和环境的保护角度出发,人们对其性能提出了愈来愈高的要求。影响这些性能的因素中,配气机构是十分重要的因素之一。

为了解决某机型发动机气门出现跳动和磨损严重的情况,本文以原型机为基础,通过优化其凸轮的型线,使原机中存在的问题得到改善。

2 配气机构的要求

理想的进气系统,应满足以下要求:(1)低速时,采用较小的气门重叠角和较小的气门升程,防止出现缸内新鲜充量倒流向进气系统,增加低速时的转矩,提高燃油经济性;(2)高速时应具有较大的气门升程和进气迟闭角,以减小空气的流动阻力,并充分利用后期的充气,提高充量系数。

根据上述要求,气门的进气持续角也需要进行相应的调整,以实现最佳的进气正时。

3 配气凸轮优化设计发展概述

凸轮型线设计经历了静态优化设计、动态优化设计、系统动力学优化设计等3个阶段[2]。静态优化设计是将配气机构看作绝对刚体,而不考虑其在运动中的弹性变形。用该方法设计的凸轮,虽然加速度曲线不连续,但有较大的时间-断面值。对于低转速柴油机来说,它所引起的振动较小,故该方法多用在低转速柴油机上。对于动态优化设计而言,它把配气机构看作是一个弹性系统。该方法只从弹性变形的角度来设计凸轮外形,但没有考虑配气机构的弹性振动,所以也没有从根本上解决振动问题。系统动力学优化设计就是同时考虑配气凸轮型线与配气机构动态参数来进行凸轮型线的优化设计。

4 原机模拟与计算结果分析

4.1气门升程、速度和落座力

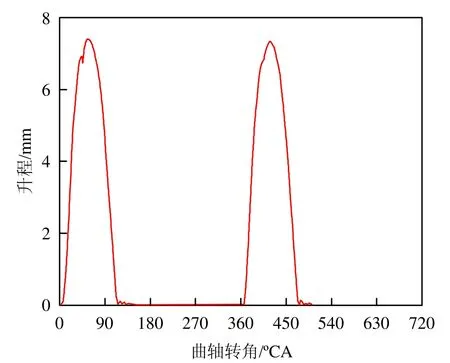

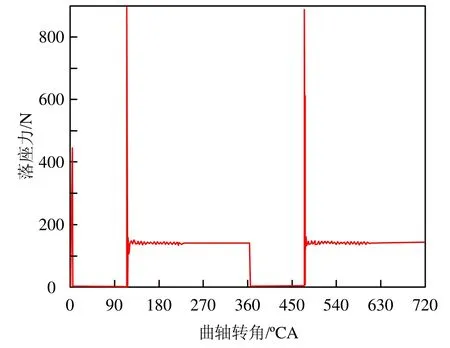

对原机配气机构进行动力学模拟计算,气门的动力学升程、速度和气门落座力的模拟结果如图1、图2和图3所示。

图1 气门升程曲线

图2 气门速度曲线

由图1的升程曲线可见,原机气门关闭时有轻微反跳;由图2的气门速度曲线可见,气门最大落座速度大于0.5 m/s,说明气门有严重的冲击,气门和气门座磨损较大;从图3的气门落座力曲线可见,气门落座力太大,落座时有明显的冲击现象。原机的其他参数的模拟计算结果见表1。

4.2气门跃度

图3 气门落座力曲线

表1 原机的其他参数模拟结果

气门的跃度关系到从动件振动响应,凸轮与从动件间的接触力应尽可能无突跳,以避免振动。最大跃度值一般不应超过1 000 mm/rad3。由表1可见,原机气门的跃度最大值为5 613 mm/rad3,气门跃度的突变发生在凸轮工作段与缓冲段的连接处,这主要是由于该处凸轮型线不光滑且坡度较大所致。

4.3气门升程丰满系数

由表1可见,原机的气门升程丰满系数为0.591。对于采用平面挺柱的配气机构,气门升程丰满系数一般在0.55左右。

4.4凸轮与挺柱间的接触应力

原机为平面挺柱形式的配气机构,凸轮与挺柱材料分别为钢与冷激铸铁,其允许最大接触应力为650 MPa。由表1可见,凸轮与挺柱间的接触应力远大于许用值要求。

4.5润滑系数

一般平面挺柱的润滑系数要求为0.15~0.3,由表1可见,原机凸轮与挺柱间的润滑系数最小值为0,原机凸轮与挺柱间的润滑系数值超出了该范围。

4.6气门弹簧裕度

气门弹簧裕度不能太小,否则从动件会从凸轮表面跳开;同时也不能太大,否则早期磨损会较大,驱动功率也较大。一般要求在发动机标定转速超速20%的情况下,最小气门弹簧裕度值在1.1~1.2之间较理想。由表1可见,原机气门弹簧在发动机转速为6 000 r/min时,弹簧裕度为0.189,远低于1.1的要求。

4.7气门弹簧动力学特性

同时对原机的气门弹簧动力学进行模拟。原机的气门弹簧各圈位移情况如4图所示,弹簧各圈受力情况如图5所示。由图4可见,原机气门弹簧无并圈现象;由图5可见,气门弹簧谐振激起弹簧颤振使受力出现陡然增加现象,这可通过优化凸轮型线、调整气门弹簧刚度以及配气机构频率特性得到解决。

图4 气门弹簧各圈位移

图5 气门弹簧各圈受力

5 配气凸轮型线改进设计

5.1缓冲段的设计

缓冲段即过渡段,是用来连接基圆与工作段。其作用主要是:在开启段,用于消除气门系的总间隙,消除预紧力所引起零件的弹性预变形。而在关闭段,气门头部与气门座的工作条件较差,且气门关闭侧,受到撞击,磨损会更大些。因此对于气门关闭侧,最大速度可小于开启侧,以减小磨损[3]。在缓冲段设计中,上升段和下降段高度通常相等。缓冲段末端速度最大速度小于300 mm/s(运动学),长度一般在15毅~40毅范围内。

AVL EXCITE TD提供了3种类型的缓冲段函数,分别是矩形函数类型、余弦函数类型和梯形函数类型。其中,矩形函数类型持续期可以较长,常用于大中型柴油机;余弦函数类型一般用于高速强化汽油机;梯形函数类型具有矩形函数的优点,且加速度冲击可以稍小,缓冲段长度可以稍短。本优化采用梯形函数。

5.2工作段的设计

AVL EXCITE TD软件提供了3种常用的配气凸轮工作段设计方法:气门加速度多项动力凸轮(POLYDYNE)、气门等加速度凸轮(STAC)和气门分段加速度函数凸轮(ISAC)。本优化,开启侧采用加速度多项动力凸轮,关闭侧采用分段加速度函数凸轮。

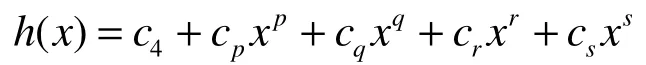

对于五项式高次方曲线,其气门升程曲线表达式为:

其中,h(x)为气门升程;c4、cp、cq、cr和cs分别为待定系数;p、q、r和s为对应的幂指数。根据经验,系数c一般取0.1或0.2,而p、q、r和s的取值可以根据经验公式:p=2~20,q=2n,r=2n+2m,s=2n+4m。在进行凸轮型线的设计时,可以先减小p值,使接触应力增大,气门升程丰满系数减小,而使最大跃度、润滑系数都在比较好的范围内,再通过调整q、r、s的值,来增加气门升程丰满系数,降低接触应力。

分段加速度函数凸轮是常用的一种设计方法,可用于各种类型的配气凸轮。一般分成4~10段进行设计,确定各段宽度、曲线类型以及末端加速度。通过调整各段的设计参数,来确定型线的设计方案。凸轮开启侧和关闭侧的参数设置分别参见图6和图7。

6 优化后的凸轮型线评价

6.1凸轮驱动力

图6 凸轮开启侧参数设置

图7 凸轮关闭侧参数设置

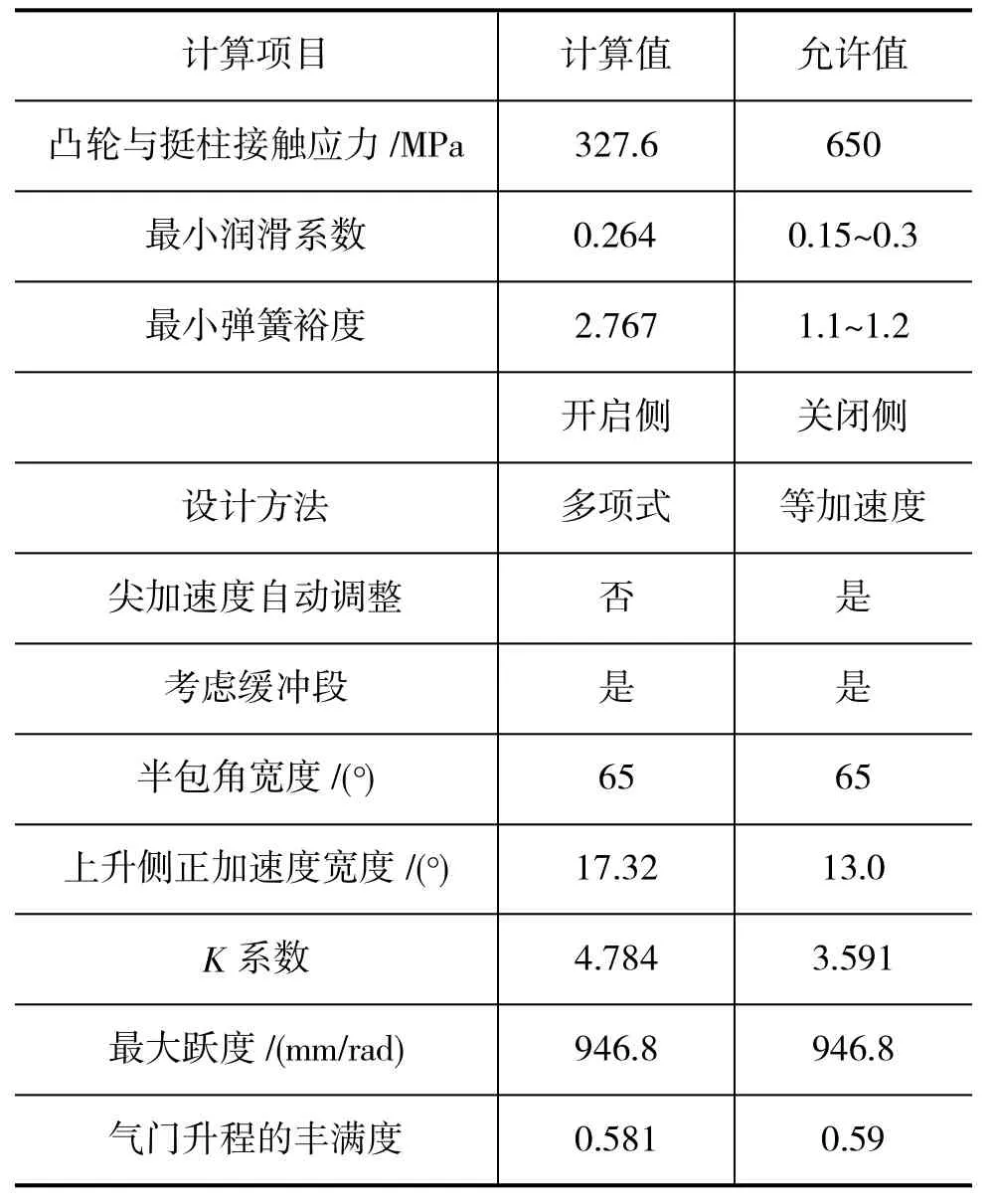

按确定的型线设计方案对原机的凸轮型线进行了优化。采用优化后的凸轮型线,对配件机构再进行动力学模拟计算。气门的动力学升程、速度和气门落座力的模拟结果如图8、图9和图10所示。由图8可见,新设计的凸轮型线气门开启和关闭良好;由图9可见,气门落座时速度比原机小很多,说明气门没有大的冲击,磨损较小;由图10可见,采用新设计的凸轮型线,落座力比原来小的多,落座时没有大的冲击现象。凸轮型线优化后的配气机构其他模拟计算结果见表2。

6.2气门跃度

从表2可见,最大跃度为946.8 mm/rad3,小于1 000 mm/rad3,满足要求。

6.3气门升程丰满系数

从表2可见,优化后的气门升程丰满系数为0.581,比原机要更接近0.55。

6.4凸轮与挺柱的接触应力

从表2可见,新设计的凸轮与挺柱的接触应力最大为327.6 MPa,满足材料的许用值要求。

图8 优化后气门升程曲线

图9 优化后气门速度曲线

图10 优化后气门落座力曲线

6.5润滑系数

从表2可见,新设计的凸轮与挺柱间的润滑系数最小值为0.264,且在凸轮桃尖±30°凸轮转角范围内的润滑系数为0.264~0.342。

6.6气门弹簧裕度

从表2可见,采用新设计凸轮,最小弹簧裕度为2.767,满足要求。

表2 凸轮型线优化后的模拟计算结果

6.7气门弹簧动力学特性

对凸轮型线优化后的气门弹簧动力学进行了模拟。气门弹簧各圈位移情况如9图所示,弹簧各圈受力情况如图10所示。由图9和图10可见,在新设计的凸轮型线中,气门弹簧没有并圈现象,弹簧动力学特性较好,消除了部分的气门弹簧颤振现象。

图11 气门弹簧各圈位移

图12 气门弹簧各圈受力

7 结论

运用AVL Excite TD软件针对某款发动机,将配气机构建模并仿真分析,并在此基础上进行凸轮型线优化。通过优化得出两个结论:(1)优化后的型线满足基本的运动学和动力学要求;(2)改善了凸轮与挺柱接触应力、最大跃度等性能。

参考文献

[1]冯仁华.发动机配气机构优化改进[D].湖南大学,2009.

[2]刘云,肖恩忠.高速柴油机配气凸轮优化设计综述[J].拖拉机与农用运输车,2006,33(2):6-7,19.

[3]唐海娇,等.基于AVL EXCITE TD的凸轮型线仿真优化[J].汽车工程师,2014(3):23-27.

Optimization of Cam Profile with AVL Excite TD

Li Muheng, Dong Xiaorui, Wang Yanhua, Su Yinjiao

(North University of China, School of Mechanical and Power Engineering, Taiyuan 030051, China)

Abstract:To solve the problem that valve jitters at high-speed in the valve train of an engine, the software AVL EXCITE TD is used to built up the kinematics and dynamics model and optimize the cam profile. On the premise of other conditions unchanged, the optimized profile shall meet the engine design requirements. The result shows that the optimization of the cam profile improves the valve lift fullness factor, reduces the contact stress between cam and tappet, thus reducing wear between cam and tappet, and solves the question of valve jittering.

Key words:engine, valve train, optimized design

作者简介:李沐恒(1989-),男,硕士研究生,主要研究方向为车辆动态测试与仿真。

doi:10.3969/j.issn.1671-0614.2015.01.008