优化凸轮轴及进气歧管设计改善发动机性能

黄 勇 黄忠文 叶年业 穆建华 张 俊 唐海娇 朱茂强(上汽通用五菱汽车股份有限公司技术中心广西柳州545007)

优化凸轮轴及进气歧管设计改善发动机性能

黄勇黄忠文叶年业穆建华张俊唐海娇朱茂强

(上汽通用五菱汽车股份有限公司技术中心广西柳州545007)

为改善某小型汽油发动机的中低速性能,通过优化凸轮轴凸轮工作段及缓冲段的型线设计,提高进气凸轮轴的运动学和动力学性能;优化进气歧管的形状,增加进气歧管的长度,改善了进气歧管的气流特性。优化后的进气歧管的稳态流量均优于原机,最大增加7.5%。经过台架试验验证,优化后的发动机扭矩在中低转速范围内均优于原机,最大扭矩提升12.4%;优化后的发动机燃油消耗率在全转速范围内均优于原机,最大燃油消耗率下降16.4%。

凸轮轴进气歧管发动机性能

引言

根据市场调查,针对大多数客户反馈的某商用车发动机中低速扭矩低,汽车低速爬坡无力的问题,对现有发动机进行结构改进设计,提升中低速扭矩,改善油耗,满足客户的期望。

为了能最大程度地沿用原机零件,减少制造系统生产线的改造,本文从凸轮轴和进气歧管的优化设计入手,采用数值模拟和试验相结合,通过改变进气歧管长度和结构布置以及凸轮轴的型线参数等,达到发动机中低速扭矩提升及油耗降低的要求。

1 凸轮轴优化设计

凸轮轴型线就是凸轮的运动曲线,通过它可以控制气门的开闭,将进气歧管中的空气送入气缸燃烧。凸轮轴型线的设计对发动机性能有很大的影响,良好的凸轮轴型线设计能保证发动机具有良好的充气性能,进而提高发动机的性能。以下通过运用AVL EXCITE TD对凸轮轴型线进行优化,提高凸轮轴的运动学和动力学要求。

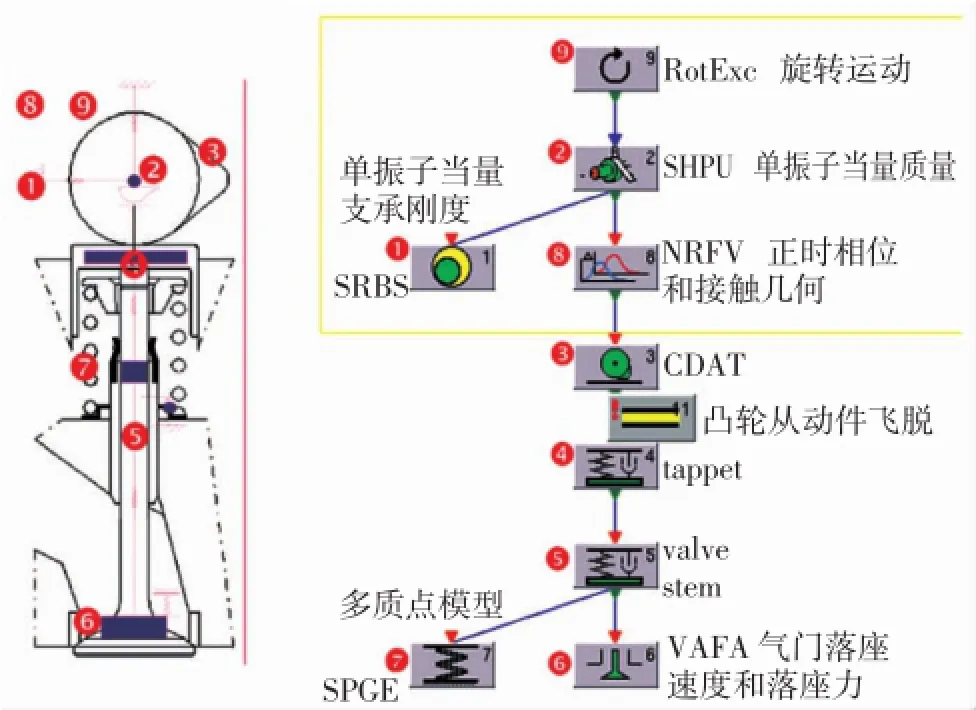

1.1单阀系模型

该小型汽油发动机的配气机构采用顶置凸轮轴机构。其基本结构由凸轮、机械挺柱、气门、气门弹簧、气门锁夹及弹簧座圈组成,其结构形式和单阀系模型如图1所示。

图1 单阀系结构和模型图

1.2进气凸轮轴型线优化

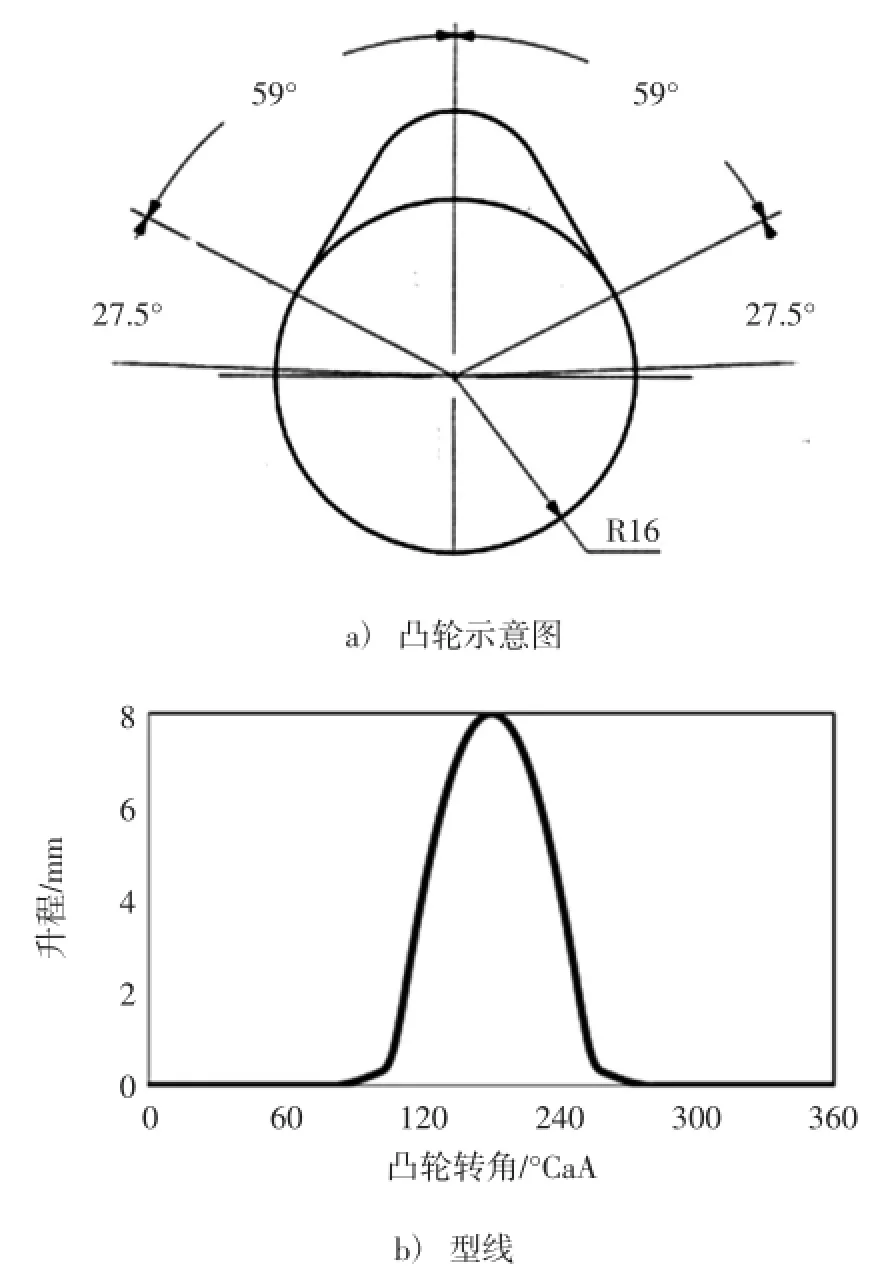

图2为原机的进气凸轮轴型线,进气凸轮轴型线对发动机性能的影响主要有两个方面[1]:1)气门开启及关闭时刻;2)凸轮的升程和工作包角。根据此次优化设计的要求:最大程度的沿用原机零件,我们保持凸轮轴的基圆半径及最大气门升程不变,仅对凸轮工作段及缓冲段进行优化,这样可以保证气门最大升程时与活塞的间隙满足要求,避免气门或者活塞的更改。

图2 原机凸轮轴型线

1.2.1凸轮工作段优化

凸轮工作段是控制气门开启时间的工作区域。根据凸轮轴工作段设计函数ISAC(气门分段加速度函数)具有可用任意函数自由搭配,灵活性好的特点,采用其对凸轮工作段进行优化设计。将凸轮工作段的进气侧和排气侧的半包角由61°CaA减小到59°CaA,降低气门的持续开启角,缩短气门的开启时间,避免当发动机在低转速运行时,由于气流的流速较低,气流的惯性作用相对较小,导致新鲜空气的回流,影响发动机中低速的性能。

1.2.2凸轮缓冲段优化

凸轮缓冲段是连接基圆与工作段的过渡段。根据缓冲段设计函数类型的特点以及发动机类型,采用梯形函数来进行优化,将开启侧缓冲段的包角由19°CaA提高到27.5°CaA,关闭侧缓冲段的包角由25°CaA提高到27.5°CaA,减小气门落座时产生的冲击,保证配气机构的可靠性和稳定性。

1.2.3凸轮轴型线优化

根据此小型汽油发动机的相关结构参数,对图1中的模型进行各部件质量、刚度和阻尼等参数的设置,将原机的进气凸轮轴型线(见图2)输入到模型中,按照上述的要求进行优化设计,得到优化后的进气凸轮轴型线,如图3所示。

图3 优化后凸轮轴型线

1.3运动学和动力学分析

将原机和优化后的进气凸轮轴型线数据分别输入到图1的单阀系模型中进行运动学和动力学分析。

1.3.1运动学分析

原机及优化后的进气凸轮轴对应的配气机构运动学特性对比分析如表1所示。

表1 原机及优化后的配气机构运动学特性对比

由表1可知:

1)优化后的配气机构弹簧裕度满足设计要求大于1.3,确保从动件在凸轮表面不会跳开,并且比原机降低了4.3%,减小了驱动功率,降低了能耗。

2)优化后的配气机构K系数满足设计要求大于1.2,并且比原机提高了8.9%,更好地避免了阀系发生共振的可能性。

3)优化后的配气机构最大跃度满足设计要求小于1800,并且比原机降低了14.8%,从而减小从动件振动,使运行更加平稳。

4)优化后的配气机构0 r/min下的接触应力、丰满度及润滑系数均满足设计要求,保证配气机构的可靠性和稳定性。

由以上分析可知,优化后的配气机构运动学满足设计要求。

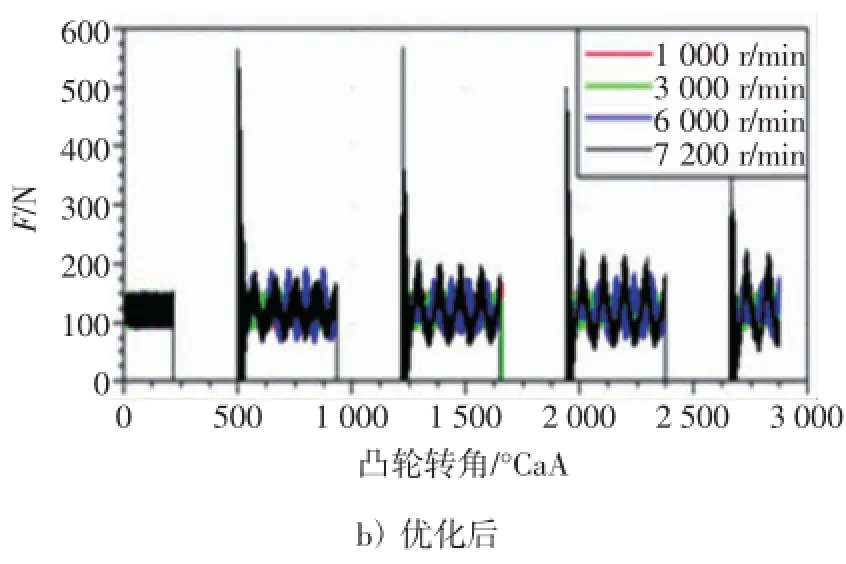

1.3.2动力学分析

原机和优化后的凸轮与挺柱间的接触应力,如图4所示;原机和优化后的凸轮与挺柱间最小油膜厚度,如图5所示;原机和优化后的气门落座力,如图6所示;原机和优化后的气门落座速度,如图7所示。

1)由图4可知,优化后的凸轮与挺住间的接触应力最大值为544 MPa/3 000 r/min与原机相当,满足小于700 MPa的评判要求,避免了因接触应力过大产生飞脱的现象。

2)由图5可知,优化后的配气机构凸轮与挺柱间最小油膜厚度0.033 μm/7 200 r/min,相比原机下降了21.4%,进而降低了凸轮与挺柱之间的摩擦,减小了驱动功率,降低了能耗。

3)由图6、图7可知,由于工作段半包角的减小,优化后的配气机构气门的落座速度及气门落座力均较原机有所提高,但是气门的落座速度没有产生突变,满足小于0.5 mm/s的评判要求,气门落座力满足小于6倍气门弹簧预紧力(此发动机的气门弹簧预紧力为120 N)的评判要求[2],避免了因气门落座速度及落座力过大而造成噪声过大,气门寿命降低的风险。

图4 原机及优化后的凸轮与挺住间的接触应力

图5 原机及优化后的凸轮与挺柱间最小油膜厚度

图6 原机及优化后的气门落座力

图7 原机及优化后的气门落座速度

由以上分析可知,优化后的配气机构的运动学满足设计要求。

2 进气歧管优化设计

进气歧管是发动机的关键零件,它的长度、形状等参数对进气阻力、进气均衡性和充气效率有很大的影响。好的进气歧管设计,要求进气阻力小,各缸的进气均匀性好、能针对发动机的需求利用波动充气和谐振充气的原理提高发动机的进气流量。

2.1进气歧管参数优化

进气歧管的设计需要匹配好各支管的走向和长度,以保证减小进气阻力,提高各缸的进气均衡性。对于自然吸气发动机来说,进气压力是负压,所以进气歧管的波动效应对进气量的影响较大,根据波动充气原理,选择合理的进气歧管参数,使反射波在进气门关闭前到达进气门,则可以增加进气门处的进气压力,从而提高进气量[3]。

因此,对进气歧管的优化主要从进气歧管长度进行优化设计。而稳压腔及进气支管等形状参数则根据总体布置要求进行辅助设计。

2.1.1进气歧管长度优化

进气歧管的长度不仅影响进气系统中压力波的相位,而且影响波动效应传递到气门的时间。合成波的相位应与配气相位的关闭时刻配合,而合成波的相位主要取决与支管长度,配气相位的关闭时刻与转速有关。可运用公式(2)进行估算[4-5]:

式中,n为发动机转速,r/min;V为声波传递速度,m/s;Φ为进气门开启持续角,(°CA);L为进气歧管长度,m。

由式(1)可以看出,在每一个转速下都有一个最佳的进气歧管长度。所以我们设计不可变长度的进气歧管时,一般根据匹配的整车需求,进行折中处理。

根据此款发动机的要求,我们将发动机的最大扭矩转速范围从原机的4 000~4 400 r/min提前到3 600~4 000 r/min,由图3优化后凸轮轴型线得到进气门的开启持续角Φ=236°CA,而声波在空气中的传递速度V=340 m/s,通过式(1)计算得到不同转速下的最佳进气歧管长度,如表2所示。

表2 不同转速下的最佳进气歧管长度

通过以上分析,最终选取最具代表性的4种进气歧管长度,分别为540 mm,555 mm,575 mm,595 mm,进行分析计算。

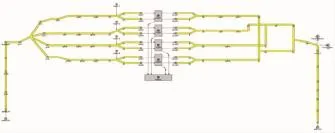

运用GT-Power软件建立发动机一维模型(如图8所示),通过原机的实验数据进行模型标定,用标定好的模型对优化后的发动机性能计算分析,改变进气歧管的长度得到对发动机扭矩的影响分析结果,如图9所示。

图8 发动机GT-Power一维模型

图9 不同进气歧管长度对发动机扭矩的影响

由图9可知,中低速时,较长的进气歧管扭矩优于较短的进气歧管:高速时,较短的进气歧管则优于较长的进气歧管。由于此款发动机匹配的是商用车,因此我们折中选取575 mm长度的进气歧管(原机进气歧管长度430 mm),在提高中低速扭矩的同时也避免高速段的扭矩急剧下降。

原机试验数据和优化后发动机的模拟数据对比分析,如图10所示。

图10 原机试验数据和优化后发动机的模拟数据对比

由图10可知,优化后的发动机中低速扭矩有了明显提升,预计扭矩将比原机最大提升10%左右,后面将通过台架试验来验证。

2.2优化后的进气歧管分析

2.2.1进气歧管三维模型

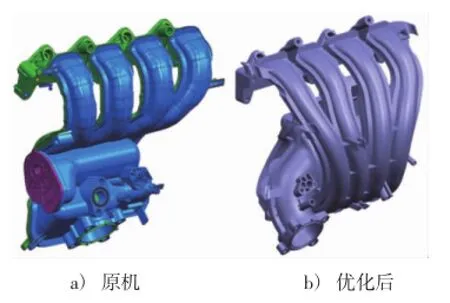

根据确定的进气歧管的参数和结构,运用UG软件对优化后的进气歧管进行三维建模,图11为原机及优化后的进气歧管三维数模图。

图11 原机及优化后的进气歧管三维模型

2.2.2CFD分析

根据2.2.1建立的优化后的进气歧管模型,在CAD软件中导出S T L格式的进气歧管内部型芯模型;利用C F D软件F i r e提供的前处理工具对歧管模型进行网格划分,为保证计算精度,对各支管壁面及进出口表面进行网格细化,网格尺寸4 mm(关键部位2 mm),单元总数118 095,节点数133 619,如图12所示。

图12 优化后的进气歧管内流场网格模型

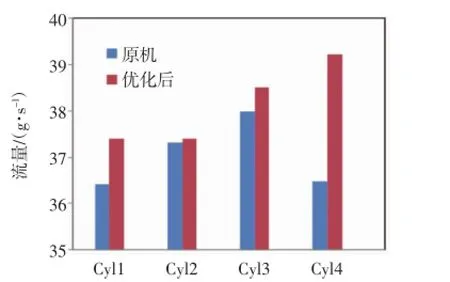

根据实际的工作条件,在模型中输入边界条件及模型参数,对原机及优化后的歧管进行定压差(2.5kPa)稳态流动计算,得到原机和优化后的进气歧管各支管的流量对比,如图13所示;优化后的进气歧管各支管的进气均匀性,如图14所示。

图13 原机和优化后的进气歧管各支管流量对比

图14 优化后的进气歧管各支管进气均匀性

1)由图13可知,优化后的进气歧管的稳态流量均优于原机,最大增加7.5%。

2)由图14可知,优化后的进气歧管各支管进气均匀性均小于4%的限值。

3 台架验证

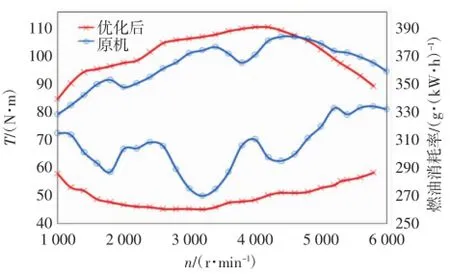

根据进气凸轮轴及进气歧管的优化结果,制作样件装机进行台架试验验证。原机及优化后的发动机性能对比如图15所示。

图15 优化后的发动机性能对比

由图15可知:

1)优化后的发动机扭矩在中低转速范围内均优于原机,扭矩最大提升了12.4%;

2)优化后的发动机燃油消耗率在全转速范围内均优于原机,最大燃油消耗率下降16.4%。

4 结论

1)通过AVL EXCITE TD对凸轮轴凸轮工作段及缓冲段的型线设计优化,提高凸轮轴的运动学和动力学性能。

2)优化后的进气歧管的流量均优于原机,并且优化后的进气歧管各支管进气均匀性均小于4%的要求。

3)优化后的发动机扭矩在中低转速范围内均优于原机,扭矩最大提升12.4%;

4)优化后的发动机燃油消耗率在全转速范围内均优于原机,燃油消耗率最大下降16.4%。

1唐海娇,夏志豪.基于AVL EXCITE TD的凸轮轴型线仿真优化[J].汽车工程师,2014(3):23-27

2AVL Excite Timing Driver User Gide[M].AVL list,2007

3蓝志宝,黄振霞.微型面包车发动机进气歧管的优化设计[J].装备制造技术,2012(06):41-43,52

4Brands M.C.Helmlhohz tuned induction systems for turbo charged diesel engine[C].SAE Paper 790069

5AVL Company.AVL Fire User Guide[M].AVL list,2007

Design Optimization of the Camshaft and Intake Manifold for the Engine Performance Improvement

HuangYong,HuangZhongwen,YeNianye,MuJianhua,ZhangJun,TangHaijiao,ZhuMaoqiang

TechnicalDevelopmentCenter,SAICGMWulingAutomobileCo.,Ltd.(Liuzhou,Guangxi,545007,China)

To improve one engine's performance in low and medium speed,the cam's profiles were optimized including operation area and cushion area.A better performance in kinematics and dynamics was gained,and the shape of the intake manifold was optimized,the length of the intake manifold increased,thus the airflow character was improved.The steady-state flow performance of intake manifold was improved,the max rise rate is 7.5%.Via the dyno test,the optimized engine has a better torque in low and medium speed compared to the original engine,the max torque rises by 12.4%;the specific fuel consumption of engine is superior to the original engine,and the max specific fuel consumption decreased by16.4%. Keywords:Camshaft,Intake manifold,Engine performance

TK413.4+1

A

2095-8234(2015)04-0065-06

2015-05-21)

黄勇(1982-),男,工程师,主要从事发动机开发与应用。