铝制缸盖生产线关键工序工艺设计分析

铝制缸盖生产线关键工序工艺设计分析

孙景新

(东风朝阳朝柴动力有限公司,朝阳122000)

摘要铝制缸盖加工生产线在关键工序应用新的工艺方法:改变毛坯铸造形式,优化传统铸造工艺;改进缸盖粗加工定位,保证加工精度;创新缸盖精加工工艺,提高产品质量:创新凸轮轴孔加工方法,使关键尺寸达到要求;改变传统的工艺方法,对气门阀座和导管孔实现整体加工。先进的、合理的铝制缸盖加工工艺,使公司具备了铝制缸盖批量加工生产能力。

关键词:铝制缸盖粗基准新工艺精度

来稿日期:2014-11-27

1 引言

我公司新引进的NGD3.0型发动机为电控高压共轨柴油机。它采用了铝制缸盖、滚轮摇臂、直立布置中央喷油器、带冷却的机油滤清器、平衡轴等先进技术。柴油机可在各种工况下取得排放、噪声、经济性、动力性等方面的最理想效果。该柴油机为四缸机,动力强劲,最大功率可达120 kW,目前排放达到国Ⅳ要求,可直接升级为国Ⅴ水平。我公司传统的四缸柴油机,缸盖均为合金铸铁,工艺设计上没有可借鉴性。如何建立铝合金缸盖柔性加工线,是实现NGD3.0柴油机国产化进程中的主要难题。

考虑到铝制缸盖为薄壁铸铝件,铸造应力集中,时效时间长,加工变形量大等因素,工艺总体设计上选用高效的加工设备和高速切削工具,充分利用各种工艺技术,合理安排各工序,保证产品加工质量,有效提高生产效率。

为了实现铝制缸盖大批量加工,关键工序的工艺设计采用了新工艺和新技术。为验证新工艺的可行性,开展了小批加工的工艺试验以及性能验证,用数据说话,使分析和结论更加可靠。

2 铝制缸盖关键工序工艺设计

2.1改变毛坯铸造形式,优化传统工艺

铝制缸盖毛坯的材料为A356铝合金。毛坯原先是从巴西进口,由于进口毛坯铸造工艺落后,毛坯质量较差。巴西毛坯铸造采用传统重力铸造模式,缸盖壁厚较薄厚,最薄处仅为3.6 mm。缸盖铸造主要为实芯结构,其主要质量问题为:(1)缸盖铸造毛坯表面加工余量大,且不均匀,加工过程中易出现刀具断裂现象;(2)缺少预铸孔,毛坯孔系的加工工艺通常为,钻孔-扩-镗,其中涉及的表面钻孔刀具共计十余种,刀具成本高,生产效率低;(3)缸盖水道内腔圆弧过渡不平滑,影响发动机的冷却效果;(4)进、排气道系一次铸造成型,不加工,铸造表面质量差。

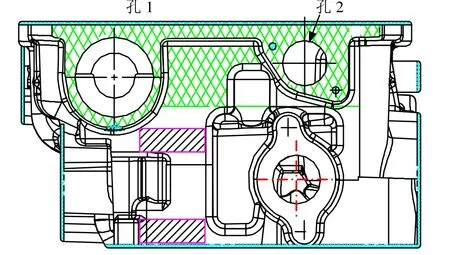

随着对高质量铝制缸盖的需求日益增加,铸造工艺不断改进,砂型低压铸造新工艺在铝制缸盖生产中逐步得到应用。采用这种新工艺得到的毛坯,精度高、壁厚薄。经过项目组对铸造毛坯供应商的技术水平和生产能力的评估,最终确定广东肇庆动力技研有限公司作为缸盖铸件供应商。铝合金盖缸铸件采用型砂和金属模组合:(1)铸件外形尺寸由金属模控制,模具尺寸精度达到±0.05 mm,表面粗糙度达Ra<0.8滋m,这样缸盖铸件表面加工余量均匀,控制在2 mm;(2)在缸盖毛坯上增加预铸孔,取消钻孔加工,新的加工工艺为,扩-镗;铸件整体公差按ISO 8062-94 CT7级控制,表面粗糙度达到Ra<6.4滋m,从而保证了孔的加工尺寸和位置精度,如图1所示是缸盖前端面凸轮轴预铸孔1和传感器预铸孔2;(3)缸盖水道采用砂芯造型,工序中控制砂芯的烧结温度、射砂时间、射砂压力和固化时间,保证砂芯表面光洁度;然后把砂芯定位放置在金属模上,采用低压铸造方式可得到平滑的圆弧过渡;(4)进、排气道采用同样的铸造方式,表面粗糙度达到图纸要求Ra≤12.5滋m。

同时,要求供应商在毛坯出厂前进行100%检查,检测关键尺寸和渗漏。铸件不允许有任何铸造缺陷,包括裂纹、冷隔、缩孔、疏松、浇不足等。不合格毛坯不出厂,提高进入生产线的毛坯质量和加工效率,减少了机械加工的毛坯废品,增加了成品合格率。

2.2缸盖粗加工定位基准的选择

铝制缸盖粗基准遵循6点定位原理,选择缸盖底面1个定位点Z1和进气座圈内腔2个凸台Z2、Z3组成毛坯Z方向定位基准,2个进气座圈孔Y1、Y2为纵向Y方向定位基准,1个进气座圈锥面X1为横向X方向定位基准,如图2所示。为控制进气道涡流比1.7,进气道铸件要实现Z方向凸台定位表面的平面度和共面性,缸盖底面Z1点在金属模具上成型,容易保证精度,进气座圈内腔2个凸台Z2、Z3为砂芯成型面,存在制造误差,不能保证平面度。

为此,在金属模具上增加浮动限位块,控制进气道砂芯成型面。通过控制毛坯尺寸,即靠近缸盖中心线的4个进气座圈凸台高度差控制在±0.05 mm,保证了加工中粗加工基准的定位准确。粗加工基准不仅关系到毛坯的孔系和面系的铸造位置,也关系到下一工序——精加工基准的加工。针对铝制缸盖特殊的定位方式,设计了手动夹具。考虑到铸铝缸盖壁薄、刚性差、易变形等因素,重点规范了缸盖装料操作顺序,确认安装到位。合理选择压紧点,压紧点下方有定位点或辅助支撑,压紧力适当,以避免压紧变形。

2.3改进缸盖精加工工艺

2.3.1凸轮轴孔加工方法

图1 NGD3.0缸盖毛坯前端面视图

图2 铝缸盖粗加工定位基准

铝制缸盖凸轮轴孔加工是精加工中的重点工序。NGD3.0柴油机铝制缸盖上凸轮轴孔为1组5档孔,孔总长445 mm,长径比达15,属典型的深孔加工,孔精度要求较高。凸轮轴孔直径为Φ28+00.021,表面粗糙度Ra为0.3~0.8滋m,圆柱度为0.01 mm,位置度为Φ0.05 mm。为保证精度要求,借鉴了我公司4D47Ti四缸柴油机顶置凸轮轴铸铁缸盖的经验,加工方式采用加工中心设备和专机设备相组合的加工模式,但在刀具选择和加工工艺方法上有区别。4D47Ti缸盖为铸铁件,刚性好不易变形,所以刀具选择在刀杆上安装线镗单元,刀杆为前支撑;线镗单元对应缸盖的5档孔,共5组,每组各2个刀具,分别为半精加工和精加工,可以实现凸轮轴孔5档同时加工;但加工孔精度一致性差。NGD3.0缸盖为铸铝件,刚性差易变形,刀具选择单刃线镗刀,为后支撑结构;刀杆上只有1组刀片,是半精加工和精加工刀具,加工凸轮轴孔为单孔递进加工;第1孔加工完成后,刀具导向条在第1档孔中旋转支撑,加工第2孔,完成后刀具导向条在第2档孔中旋转支撑,加工第3孔,依次类推。因加工刀片相同,刀具辅助支撑距离变短,加工孔精度提高。精加工后的凸轮轴孔表面粗糙度达到了Ra 0.4~0.5滋m,圆柱度<0.01 mm。4D47Ti和NGD3.0凸轮轴孔加工方式对比参见表1。

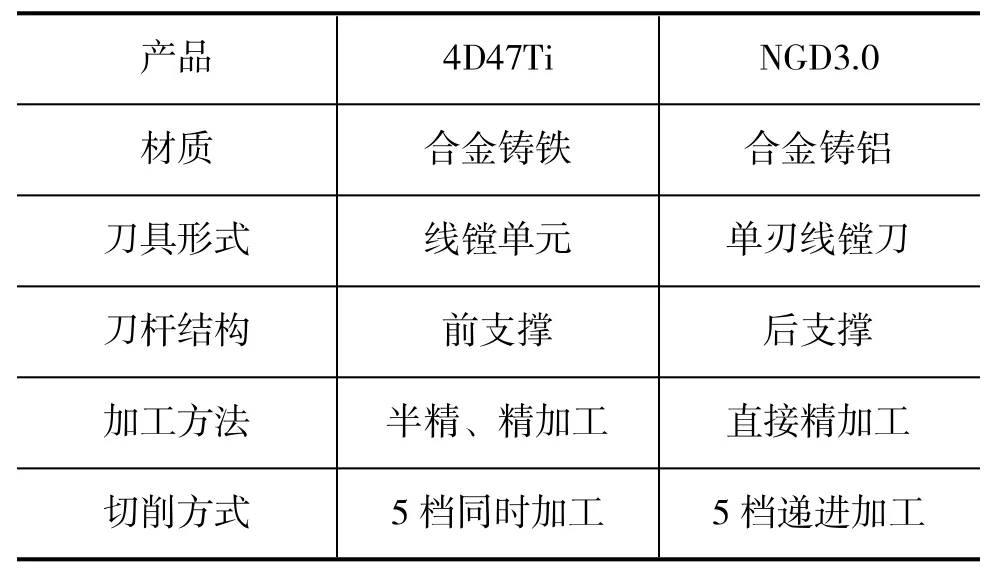

表1 2种凸轮轴孔加工方式对比

2.3.2气门阀座、导管孔整体加工

众所周知,气门阀座和导管孔的加工是缸盖加工中的关键工序。长期以来,国内外许多刀具制造厂,如国内的北京科勘、郑州钻石公司,国外的Komet、Beck、Mapal、日研等公司都十分重视这类刀具的开发,也取得了长足进步,这些都对提高缸盖产品加工精度、刀具耐用度和加工效率起着积极作用。

2.3.2.1气门阀座和导管孔的底孔加工

缸盖气门阀座和导管孔的底孔精度是直接影响气门阀座和导管孔最终加工精度的重要因素。因为底孔的同轴度误差会造成气门阀座和导管孔精加工余量的分配不均,从而影响到最终加工精度。我公司QD32柴油机缸盖气门阀座和导管底孔的加工刀具采用Beck公司的复合专用刀具,刀具为整体结构,单刃铰刀,导条支撑。由于结构限制,刀具调整繁琐,一旦出现刀具局部损坏,则整个刀具报废,造成刀具使用成本高;且刀片采用大面积斜压板紧固,加工过程中易松动,造成不合格品发生,严重时会造成停产。刀具、压板结构见图3。

图3 Beck复合专用刀具斜压板结构

借鉴了QD32柴油机缸盖气门阀座和导管底孔加工的经验教训,NGD3.0柴油机铝制缸盖刀具选用分体结构,液压连接,整体加工方式,刀体调整可靠、简便。在刀片安装方式上首次采用了锯齿限位,压板为杠杆结构,增大了压紧力,提高了刀片定位精度和夹紧力。刀具和压板结构见图4。为获得更佳的尺寸精度和表面光洁度,刀片的选择也很重要。我公司铝制缸盖材料的硅含量为6.5%~7. 5%,一般硅含量>8%,适合选择金刚石刀片,含量<8%适合选择硬质合金刀片。结合铝合金硬度低,难加工等特点,确定选择大前角、大后角不带涂层的超细颗粒硬质合金刀片。经过试验和跟踪验证,气门座圈,导管底孔同轴度达到图纸<Φ0.05

图4 KENNAMETAL复合专用刀具杠杆压板结构

2.3.2.2气门阀座和导管孔的加工

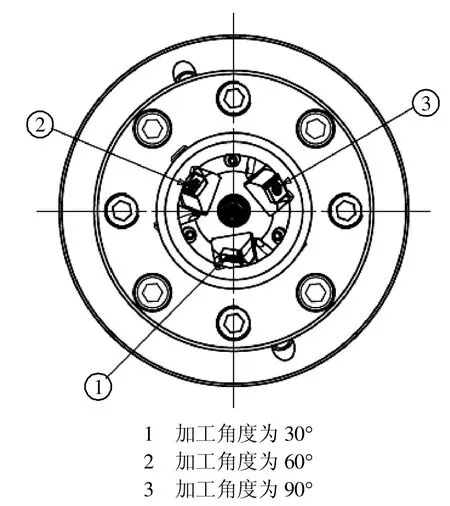

目前我公司在加工中心上生产的缸盖产品,如QD32缸盖和AZL缸盖气门阀座和导管孔加工刀具都采用分体结构,座圈工作锥面只有1个角度,为90毅或120毅,刀具倾斜角与气门阀座工作锥面的半锥角相等。但铝制缸盖不同于传统产品,导管直径小,仅为Φ60mm。气门座圈工作锥面涉及3

-0.025

个角度,分别为30毅、60毅和90毅。刀具整体设计有利于提高气门阀座和导管孔的同轴度。同样采用了分体结构,液压连接,整体加工,便于加工精度保证和方便调整。针对3个刀具角度,选择刀片立装,均布在刀体周围,利用工艺手段保证了关键尺寸的加工精度要求。

2.3.3精加工实现基准统一

铝制缸盖以毛坯顶面为基准定位,形成顶面的一面二销的精加工工艺基准。为平衡工序节拍保证产量4000台/年工艺能力,顶面的一面二销可重复利用,虽然实现了加工中的基准统一,但铝缸盖材质较软,重复定位会导致定位孔变形、丧失定位精度。如若采用短销和长销相结合,定位孔相同但定位点不同,以上所提问题便迎刃而解。

3 结论

1)对于加工方式和刀具设计等方面的改变,必须进行工艺验证和装机试验,对此进行了铝制缸盖生产线工艺试制和工艺验证。试制验证完成后,在公司技术中心试验室进行了铝制缸盖的装机和发动机台架试验,经过低温高速爆压超速试验、热冲击试验和600 h可靠性试验,缸盖关键工序加工尺寸精度达到了试验要求。

2)目前,我公司具备批量加工铝制缸盖的生产能力,尤其在加工凸轮轴孔,气门座圈孔、导管孔积累了经验,但这仅仅是第一步。就铝制缸盖加工而言,要解决的问题还有很多,需要在今后的工作中不断探索、不断创新、着眼全局,注重细节,不断解决问题,才能使产品质量和加工能力得到不断的提高。

图5 进气门阀座和导管孔加工刀具

Analysis and Design of Key Process of Aluminum Alloy Cylinder Head Production Line

Sun Jingxin

(Dongfeng Chaoyang Diesel Co., Ltd., Chaoyang 122000, China)

Abstract:New processing technique is applied in key processes of aluminum alloy cylinder head machining line: changing the cylinder head casting process to optimize the traditional process, improving cylinder head rough reference positioning to guarantee the machining accuracy, innovating fine machining processes to improve product quality, innovating overhead cam shaft bore processing to meet the key size requirements and machining valve seat and valve guide at the same time. The advanced and reasonable processing of aluminum cylinder head machining enables our company to produce aluminum alloy cylinder head in large scale.

Key words:aluminum alloy cylinder head, initial datum, new processing, precision

作者简介:孙景新(1979-),男,工程师,主要研究方向为柴油机缸体、缸盖机加工生产线工艺开发设计。

doi:10.3969/j.issn.1671-0614.2015.01.010