下扎深度对回填式搅拌摩擦点焊接头断裂行为的影响

岳玉梅,李政玮,马轶男,柴鹏,邢敬伟

(1.沈阳航空航天大学航空航天工程学部,110136,沈阳;2.北京航空航天大学机械工程及自动化学院,100191,北京)

下扎深度对回填式搅拌摩擦点焊接头断裂行为的影响

岳玉梅1,李政玮1,马轶男1,柴鹏2,邢敬伟1

(1.沈阳航空航天大学航空航天工程学部,110136,沈阳;2.北京航空航天大学机械工程及自动化学院,100191,北京)

为研究焊接工艺参数对回填式搅拌摩擦点焊(RFSSW)接头断裂行为的影响,以铝合金为例,通过改变焊接过程中套筒的下扎深度对上下板厚度不同的LY12铝合金进行RFSSW试验,从材料流动、原子扩散及接头软化等方面对其接头的断裂机理进行分析,并利用焊点的宏观形貌、显微组织和硬度进行验证。试验及分析结果表明:在RFSSW过程中,当套筒未扎透上板、hook缺陷较平且韧带在整个焊点厚度基本相同时,裂纹主要沿连接强度较弱的搭接面扩展,形成剪切断裂模式;当套筒下扎至下板厚度的15%、hook缺陷向上弯曲且套筒回抽路径产生裂纹缺陷时,裂纹更倾向于沿着原子扩散时间较短的套筒回抽路径扩展,形成剪切塞型断裂模式;随着套筒进一步下扎至下板厚的35%且hook缺陷向下弯曲,裂纹更容易沿着下板中的套筒回抽路径向下扩展;当裂纹扩展到下板的下表面时,形成塞型断裂模式,断口形貌与断裂机理的分析结果相吻合。

回填式搅拌摩擦点焊;断裂行为;铝合金;下扎深度

作为焊接领域的一个重要分支,点焊技术因具有经济效益好、工作效率高等优点而被广泛应用于汽车、铁路和船舶等领域中[1]。在实际应用中,点焊件当承受过大载荷时会发生断裂失效,造成经济损失,更有甚者会造成严重的事故。因此,研究点焊接头的断裂行为、掌握其断裂机理对于深入了解焊接原理,进而提高接头抗拉剪载荷等的能力具有重要的意义[2]。

回填式搅拌摩擦点焊(refill friction stir spot welding, RFSSW)是由搅拌摩擦焊发展而来的一种新型固相连接技术[3]。RFSSW可避免由常规搅拌摩擦点焊(FSSW)造成的匙孔缺陷,具有广阔的应用前景[4-5]。自RFSSW发明至今,国内外学者在温度、流场、显微组织与力学性能等方面进行了大量研究[5-7]。Suhuddin等人对AA5754和AZ31铝镁合金的RFSSW过程进行了热电偶测温试验,指出焊核区温度峰值超过450 ℃[5]。乔汝旺等人的研究结果表明,AZ31镁合金与5A06铝合金搭接接头的界面附近出现了金属间化合物[6]。Zhao等人进行了7B04-T74铝合金的RFSSW试验,指出hook缺陷、包铝层的位置与硬度是影响接头性能的关键因素[7]。

RFSSW拉剪接头的断裂模式主要包括剪切断裂、剪切-塞型断裂与塞型断裂3种类型。Tier等人与Shen等人除介绍RFSSW接头的断裂模式外,还对其断裂形貌进行了详细研究[8-9]。然而,到目前为止,焊接工艺参数对RFSSW接头断裂机理的报导极少。因此,本文以LY12铝合金为例,对RFSSW接头进行了拉剪试验,并以下扎深度为焊接变量,重点分析不同下扎深度时RFSSW接头的断裂模式及机理。本文的研究对于深入了解RFSSW的焊接机理,提高焊接质量具有重要意义。

1 试验方法

铝合金由于具有强度高、塑性好、抗腐蚀性好等优点,因而在交通运输、航空航天等领域的众多结构件(如飞机蒙皮等)中得到广泛应用。LY12铝合金属于硬铝合金,其拉伸强度可达到475 MPa,是一种在军用与民用领均着广泛应用的轻质合金。因此,本文所用试验材料为LY12铝合金。其中,上、下板尺寸分别为140 mm×60 mm×1.5 mm与140 mm×60 mm×2 mm。焊接前将板材用砂纸打磨并用丙酮去除油污等杂质。焊接所用仪器型号为RPS 100 SK10,搭接部分的尺寸为50 mm×60 mm,焊点位于搭接区域的中心。搅拌头由压紧环、套筒与搅拌针组成,其中套筒内径与外径的尺寸分别为5.2 mm和9 mm,压紧环的外径是14.5 mm;搅拌针直径略小于套筒内径,其值为5 mm。据相关文献可知[8],RFSSW过程中,决定其拉剪性能的最重要焊接参数是套筒下扎深度,因此本文的研究变量取为套筒的下扎深度。为了研究不同下扎深度对RFSSW拉剪接头断裂机理的影响,本文在焊接过程中,套筒下扎深度分别取1.4 mm、1.8 mm与2.2 mm,其他参数如回填时间及搅拌头的旋转速度分别为2.5 s和1 800 r/min。

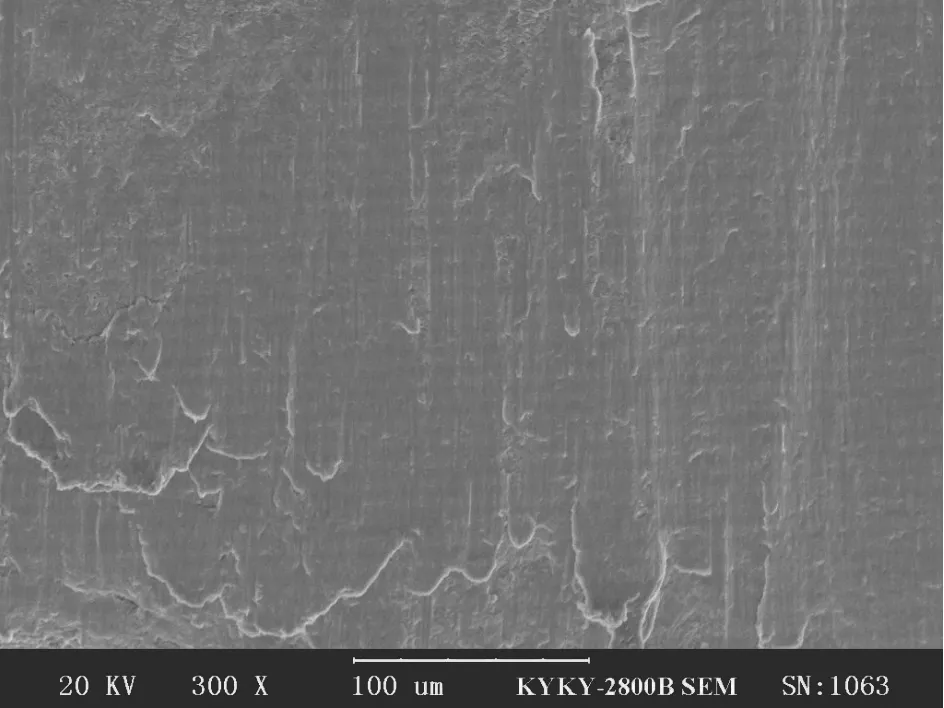

采焊后的金相试样用线切割沿焊点中心切割;而后经过砂纸打磨、抛光等步骤,利用凯勒试剂进行金相腐蚀;用型号为Olympus-GX71的光学显微镜对焊点的横截面形貌及显微组织进行分析。室温条件下在型号为RG4300的电子万能试验机上进行剪切拉伸试验,拉伸速度为5 mm/min。拉伸试验结束后,在型号为ZSA403的体视显微镜下观察接头的断裂位置;并用扫描电子显微镜(KYKY-2800B)观察其断口形貌。

2 试验结果与讨论

在RFSSW过程的下扎阶段,套筒下扎到试板中,高速旋转的套筒与上板或下板的材料摩擦,产生的热量使搅拌头周围的材料处于非熔化的高温低流动应力状态;随着套筒的下扎和搅拌针的回抽,热塑性材料由于受到挤压作用而流进二者相对运动所形成的空腔中。在回填阶段,套筒及搅拌针改变原来的运动方向转而向试板表面运动,高温材料又随二者的运动被回填到试板内部。LY12是航空、汽车等领域常用的铝合金,板材表面有一层包铝层(纯Al)以实现对板内部合金成分的保护。在下扎和回填阶段,包铝层会随着搅拌头的旋转和直线运动而与板材内部的材料混合,且不同区域的混合程度不同。由于纯Al的强度和伸长率与LY12相差较大,因此包铝层在不同区域的分布对于RFSSW接头的断裂机制有着重要影响。同时,对于沉淀强化的LY12铝合金来说,材料经历高温过程会发生不同程度的软化。综上,考虑固相焊的本质,本文主要对材料流动、原子扩散与材料软化现象等方面对材料显微组织或缺陷的影响进行分析,进而阐述不同断裂模式下的断裂机理。

图1所示为不同下扎深度时RFSSW接头断裂后的整体形貌。通过分析可知:剪切断裂模式下的裂纹沿着未被打碎的搭接界面的包铝层扩展;剪切-塞型断裂下的裂纹基本上沿着套筒回抽路径扩展;塞型断裂模式下,整个焊点脱落,裂纹沿着套筒的下扎和回抽路径分别延伸到焊点的上、下表面。

(a)剪切断裂(1.4 mm) (b)剪切塞型断裂(1.8 mm)

(c)塞型断裂(2.2 mm)图1 3种下扎深度下RFSSW接头的断裂形貌

2.1 剪切断裂模式机理分析

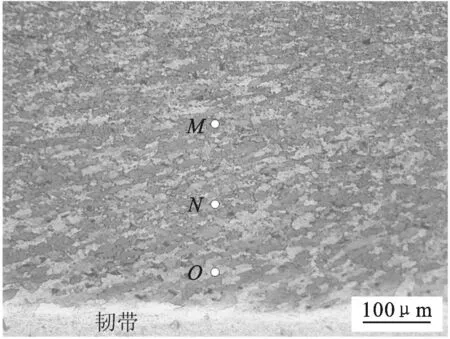

图2是下扎深度为1.4 mm时焊点的横截面形貌及典型区域的显微组织;图3是图1a所示的焊点剪切断裂模式的示意图。图2中点M、N与O到搭接界面的距离分别是0.3 mm、0.2 mm与0.15 mm(考虑包铝层的厚度)。

(a)焊点横截面

(b)显微组织图2 下扎深度为1.4 mm时焊点的横截面与显微组织

图3 焊点剪切断裂示意图

在RFSSW过程中,搅拌区内未熔化的材料温度应大于再结晶温度,且材料在套筒与搅拌针的作用下产生剧烈的流动,因此动态再结晶现象必然发生[7]。搅拌区的材料受搅拌头的作用高速流动,进而带动周围的材料流动,且流动速度随到搅拌头距离的增加而减小。当搅拌头的下扎深度小于上板厚度时,搭接界面附近的流动速度极小甚至接近于0。一般来说,材料的流动越剧烈,受到的应变与应变速率越大,利于增加焊接过程的形核率并获得细小的晶粒[10]。通过分析图2b可知,晶粒尺寸随着到搭接界面距离的增加而逐渐减小,证明了上述有关流动速度的分析。

综上,剪切断裂模式下,搭接界面两侧的包铝层主要发生原子扩散,在高温及高压的作用下形成焊接接头;材料受到的压力随着到焊点距离的增加而逐渐变小且迅速降为0,因此近焊点的热机影响区无明显的间隙,而在远焊点处的间隙明显,这也是hook缺陷产生的原因之一,如图2a所示。由于搭接界面基本上未发生材料流动现象,因此,hook缺陷的弯曲程度与距离较小,且韧带在焊点内不同区域的厚度基本相同。

2.2 剪切-塞型断裂模式机理分析

当套筒的下扎深度为1.8 mm时,hook缺陷向上弯曲,即尖端(点A2)位于上板,如图4所示。图5给出了剪切-塞型断裂的示意图。当接头承受剪切拉伸载荷时,开裂位置首先应该出现在点A2处。在剪切-塞型断裂过程中,焊点两侧的断裂路径存在差异,一侧沿套筒回抽路径扩展,另一侧沿较易理解的45 ℃方向扩展(见图1b)。这主要与hook缺陷尖端点A2邻近区域典型位置(点A2正上方与焊点内部)的承载能力与受力情况有关。下面仅对沿套筒回抽路径的断裂机制进行分析。

图4 下扎深度为1.8 mm时焊点的横截面

图5 焊点剪切-塞型断裂示意图

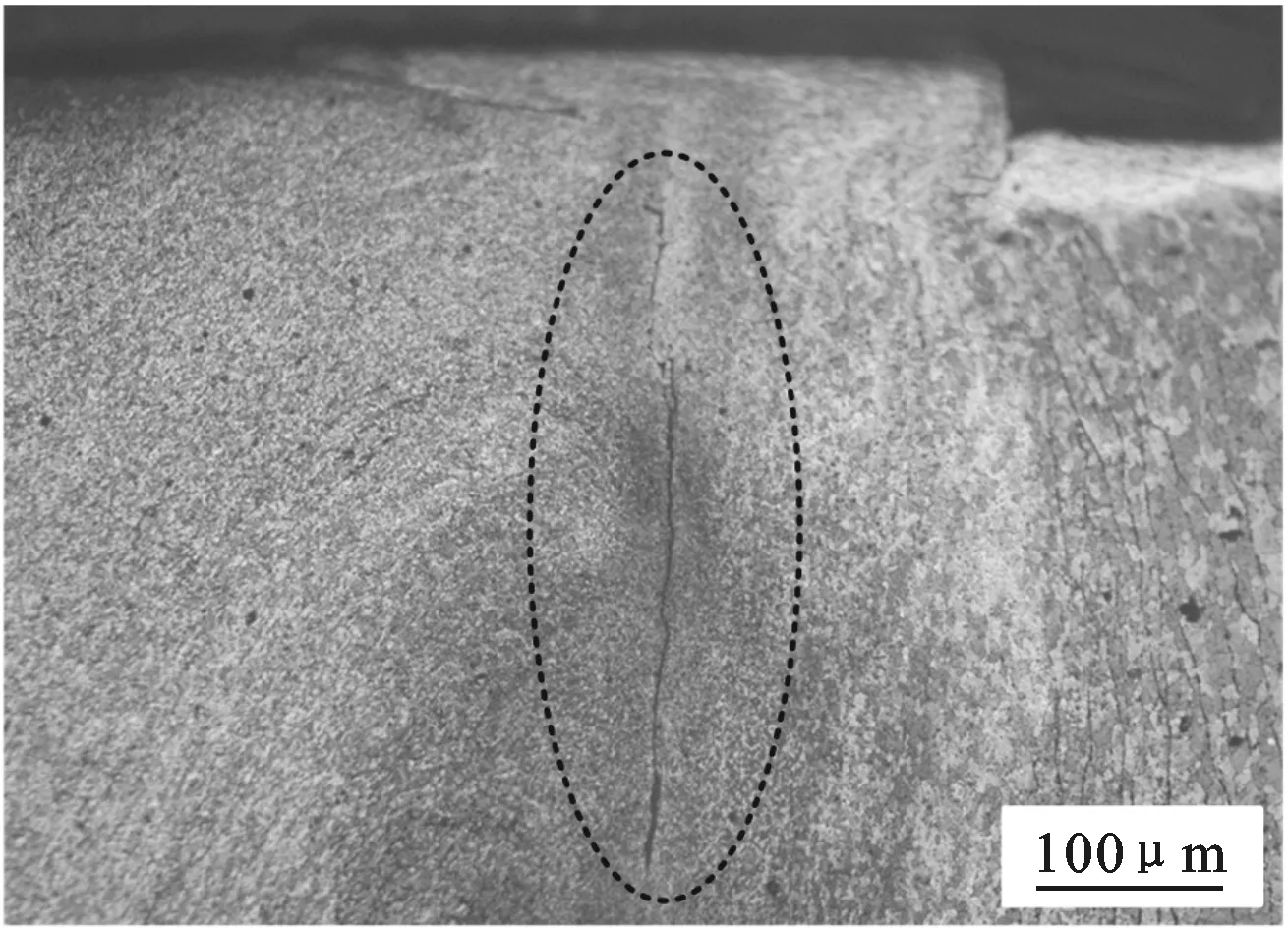

由于点B2与C2均位于SAZ与TMAZ区的界面,且两处影响原子扩散的压力也基本相同,而点B2位于点C2的下方,C2处的原子扩散时间短,因此具有较低的连接强度。由于SAZ区是焊接过程的高温区,在焊后的冷却过程中将产生拉应力,因此连接的薄弱区域将容易产生裂纹缺陷。本文试验中,在SAZ与TMAZ区的界面且靠近上板表面的区域(点C2附近)发生了裂纹缺陷,如图6所示。综上,裂纹经点A2向点B2扩展,当裂纹进一步扩展到C2时,试件的剪切塞型断裂过程结束。

图6 沿垂直连接界面方向分布的裂纹缺陷

2.3 塞型断裂模式机理分析

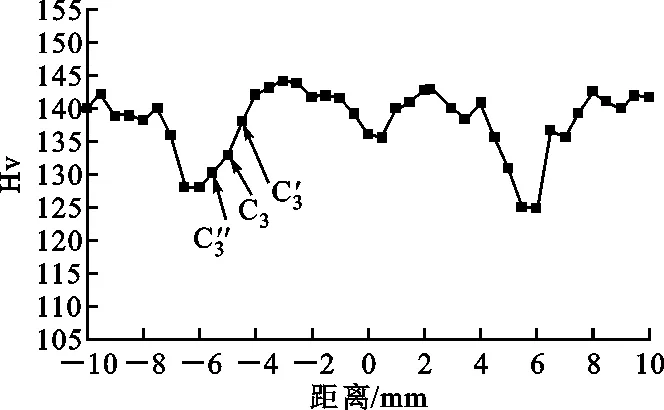

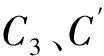

图7是下扎深度为2.2 mm时的焊点的横截面形貌及典型区域的显微组织,图8是如图1c所示的焊点塞型断裂模式的示意图。图9是典型位置的显微硬度曲线,其中测量点到连接界面的距离为0.9 mm,即到最大下扎深度位置的距离为0.2 mm。

由图7可知,当搅拌头的下扎深度较大(2.2 mm)时,hook缺陷向下弯曲,即尖端位于下板,与图2与图4所示的向上弯曲明显不同。hook缺陷的弯曲方向与尖端位置(点A3)说明裂纹更容易向下扩展。同时,由于拉剪力作用于上板,因此上板中套筒回抽路径区域亦是薄弱区域,呈现开裂的情况(如图1c),原因与剪切-塞型断裂相同。下面对裂纹沿点A3向下扩展的原因进行介绍。

(a)焊点横截面

区组织 (c)C3区组织

(d)C″3区组织图7 下扎深度为2.2 mm时焊点的横截面与显微组织

图8 焊点塞型断裂示意图

图9 典型位置的硬度分布规律

3 断口形貌分析

图10是剪切断裂模式下板C1处的断口形貌。通过分析看出,该区域韧窝的数量较小、深度较浅且具有一定的方向性。由于较小的下扎深度和不充分的原子扩散作用,剪切断裂模式下搭接面处的连接强度较弱,从而形成图10所示韧窝形貌。韧窝的方向性是在剪切拉伸的过程中上下板之间的相对运动所致。

图10 剪切断裂模式下的断口形貌

(a)A2与B2间的断口形貌 (b)B2处断口形貌

(c)C2处断口形貌图11 剪切-塞型断裂模式下的断口形貌

剪切-塞型断裂模式下典型位置的断口形貌如图11所示。从图中可以看出,沿着裂纹的扩展路径,韧窝的数量和深度逐渐减小,这与逐渐减弱的原子扩散作用有关。A2与B2间的区域由于较为充分的原子扩散作用而形成较强的连接,因此呈现数量较多且深度较大的韧窝;相对于A2处,B2处的韧窝很小且深度很浅;C2处由于原子扩散的时间较短,是裂纹缺陷极易出现的位置,因此无韧窝存在。

图12是塞型断裂模式下B3点处附近的断口形貌图。由图12可见:B3点的上部分接近A3点,即hook缺陷的尖端,因此呈现形状不规则的层状结构,无韧窝存在;随着到搭接面距离的增加,韧窝出现,且数量逐渐变多、深度逐渐加大。由图7c可以看出,位于TMAZ的点C3处由于套筒下端面的间接机械搅拌作用而形成大小不均匀的晶粒。除此之外,在焊接过程中点C3处还受到摩擦热循环而发生软化,因此C3处韧窝数量少且深度较浅。

(a)B3处断口形貌 (b)C3处断口形貌图12 塞型断裂模式下的断口形貌

4 结 论

本文阐述了RFSSW接头的断裂机制,利用显微组织、显微硬度与断口形貌等的试验结果进行了说明与验证;并以下扎深度为焊接变量,研究了不同下扎深度对RFSSW接头断裂模式及机理的影响,得到以下结论。

(1)当套筒下扎深度小于上板厚度时,RFSSW接头的断裂模式为剪切断裂;上下板搭接界面由于较弱的原子扩散作用而未形成较强的连接,因此裂纹主要沿着搭接界面扩展。

(2)当套筒扎入下板且hook缺陷的尖端位于上板时,裂纹更易沿着仅发生原子扩散的TMAZ与SAZ区间的界面向上板上表面扩展,形成剪切-塞型断裂;当hook缺陷尖端位于下板且SAZ区下方材料软化程度较大时,裂纹易沿着TMAZ与SAZ区间的界面向下板下表面扩展,形成塞型断裂。

[1] YUAN W, MISHRA R S, CARLSON B, et al. Material flow and microstructural evolution during friction stir spot welding of AZ31 magnesium alloy [J]. Materials Science and Engineering: A, 2012, 543: 200-209.

[2] HAN B, HUANG Y X, LÜ S X, et al. AA7075 bit for repairing AA2219 keyhole by filling friction stir welding [J]. Materials and Design, 2013, 51: 25-33.

[3] ZHAO Y Q, LIU H J, LIN Z, et al. Microstructures and mechanical properties of friction spot welded Alclad 7B04-T74 aluminum alloy [J]. Science and Technology of Welding and Joining, 2014, 19(7): 617-622.

[4] 申志康, 杨新岐, 张照华, 等. 铝合金回填式搅拌摩擦点焊组织及力学性能分析 [J]. 焊接学报, 2013, 34(6): 73-76. SHEN Zhikang, YANG Xingqi, ZHANG Zhaohua, et al. Analysis of microstructure and mechanical properties of refill friction stir spot welded aluminum alloy [J]. Transactions of the China Welding Institution, 2013, 34(6): 73-76.

[5] SUHUDDIN U F H, FISCHER V, DOS SANTOS J F. The thermal cycle during the dissimilar friction spot welding of aluminum and magnesium alloy [J]. Scripta Materialia, 2013, 68(1): 87-90.

[6] 乔汝旺, 蒋舒斐, 苗玉刚, 等. AZ31镁合金/5A06铝合金填充式摩擦点焊工艺特性 [J]. 电焊机, 2014, 44(4): 14-17. QIAO Ruwang, JIANG Shufei, MIAO Yugang, et al. Processing property of magnesium/aluminum dissimilar metals for refill friction spot welding [J]. Electric Welding Machine, 2014, 44(4): 14-17.

[7] ZHAO Y Q, LIU H J, CHEN S X, et al. Effects of sleeve plunge depth on microstructures and mechanical properties of friction spot welded alclad 7B04-T74 aluminum alloy [J]. Materials and Design, 2014, 62: 40-46.

[8] TIER M D, ROSENDO T S, DOS SANTOS J F, et al. The influence of refill FSSW parameters on the microstructure and shear strength of 5042 aluminum welds [J]. Journal of Materials Processing Technology, 2013, 213(6): 995-1005.

[9] SHEN Z K, YANG X Q, ZHANG Z H, et al. Microstructure and failure mechanisms of refill friction stir spot welded 7075-T6 aluminum alloy joints [J]. Materials and Design, 2013, 44: 476-486.

[10]JI S D, MENG X C, LIU J G, et al. Formation and mechanical properties of stationary shoulder friction stir welded 6005A-T6 aluminum alloy [J]. Materials and Design, 2014, 62: 113-117.

(编辑 刘杨)

Effects of Plunge Depth on Fracture Behaviors of Refill Friction Stir Spot Welding

YUE Yumei1,LI Zhengwei1,MA Yinan1,CHAI Peng2,XING Jingwei1

(1. Faculty of Aerospace Engineering, Shenyang Aerospace University, 110136, Shenyang;2. School of Mechanical Engineering & Automation, Beihang University, 100191, Beijing)

Effects of welding parameters on fracture behaviors of refill friction stir spot welding (RFSSW) welds are investigated. RFSSW is used to weld LY12 aluminum alloys with different thicknesses by changing the sleeve plunge depth. The fracture mechanisms of the welds are investigated from the aspects of material flow, atomic diffusion and softening, and are verified by the cross section, microstructure and hardness of the weld. Results show that the crack propagates along the interface of lap weld with lower joining strength and forms a shear fracture mode when the plunge depth is smaller than the thickness of upper plate, the hook defect is flat and thicknesses of bonding ligament in the weld are almost the same, and the crack is more easily to propagate along the withdrawing path with shorter atom diffusion time and results in the shear-plug fracture. When the sleeve penetrates into the lower plate thickness of 15%, the hook defect bends upwards and the crack defect appears at the sleeve withdrawing path. When the sleeve further plunges into the lower plate thickness of 35% and the hook defects present along a downward bending direction, the crack grows downwards along the withdrawing path of sleeve. When the crack reaches the bottom of lower plate, the plug fracture of RFSSW weld completed. These results show that the fracture morphologies are in agreement with analytical results of the fracture features.

refill friction stir spot welding; fracture behavior; aluminum alloy; plunge depth

2015-02-06。 作者简介:岳玉梅(1971—),女,副教授。 基金项目:国家自然科学基金资助项目(51204111);辽宁省自然科学基金资助项目(2013024004)。

时间:2015-07-22

10.7652/xjtuxb201508020

TG453

A

0253-987X(2015)08-0122-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150722.1638.002.html