乳脂微胶囊的制备*

陈欣,王志耕,梅林,薛秀恒

(安徽农业大学茶与食品科技学院,安徽省农产品加工工程实验室,皖江合肥农产品加工研究院,安徽合肥,230036)

乳脂是乳中最主要的营养成分之一,质地较为柔软,香味浓郁,含有人体必需的多种脂肪酸、脂溶性维生素及磷脂类等[1],容易被消化和吸收,是一种高质量的天然脂肪,但其易受外界因素影响,在光、氧气、温度、金属离子的作用下会氧化产生刺激性气味[2],这极大地限制了其在食品加工中的应用。微胶囊技术可改变物质形态、保护敏感成分、隔离活性物质、降低挥发性等[3]。目前国内外已经对多种植物油脂实现了微胶囊化,如汉麻籽油[4]、猕猴桃籽油[5]的微胶囊化,经微胶囊处理后可保护芯材延缓其氧化速率。利用微胶囊技术将乳脂制成微胶囊化产品,理论上亦可有效延缓乳脂氧化速率、降低风味物质的挥发损失,提高乳脂的加工、运输及储存特性。本研究以乳清蛋白为主要壁材,采用喷雾干燥法[6]制备乳脂微胶囊,获得具有乳清蛋白和乳脂双重营养价值的产品。

1 材料与方法

1.1 材料与试剂

乳脂,新西兰安佳公司;浓缩乳清蛋白WPC80、麦芽糊精DE值15-20,国药集团化学试剂有限公司;蒸馏单硬脂酸甘油酯,广州嘉德乐生化科技有限公司;无水乙醇(分析纯)、乙醚(分析纯)、石油醚(分析纯),国药集团化学试剂有限公司提供。

1.2 仪器与设备

FLUKO高速分散器,上海弗鲁克流体机械制造有限公司;BS224S电子天平,赛多利斯仪器系统有限公司;超高压纳米均质机(APV 2000),德国;Malvern激光粒度仪(MASTERSIZER 2000),英国;GZX-9070MBE数显鼓风干燥箱,上海博讯实业有限公司医疗设备厂;HH-S恒温水浴锅,江苏国胜实验仪器厂;NDJ-4旋转黏度计,上海精科;沃迪SD-1500喷雾干燥机,上海沃迪自动化装备股份有限公司;Beckman Allegra 64R冷冻离心机,贝克曼公司;Hitachi S-4800场发射扫描电镜,日本日立公司。

1.3 实验方法

1.3.1 乳脂微胶囊的制备工艺

乳清蛋白+麦芽糊精→加热溶解→加入单甘酯和无水乳脂两相混合→高速分散→均质→乳化液→喷雾干燥→乳脂微胶囊粉末

1.3.2 微胶囊制备工艺参数优化

1.3.2.1 乳脂微胶囊制备单因素试验

以乳脂包埋率、微胶囊乳化液黏度及稳定性为评定指标,考察乳脂微胶囊化的最佳配方和喷雾干燥的最佳条件。微胶囊化的配方包括壁材配比(乳清蛋白与麦芽糊精的质量比分别为 2∶1、1∶1、1∶2、1∶3、1∶4、1∶5)、芯壁比(乳脂与壁材的质量比分别为 1∶5、2∶5、3∶5、4∶5、5∶5)、单甘酯添加量(1.5%、3%、4.5%、6%)、固形物浓度(15%、20%、25%、30%、35%)。喷雾干燥的条件有均质压力(20、30、40、50、60 MPa)、进风温度(150、160、170、180、190 ℃)和出风温度(60、70、80、90、100 ℃)。

1.3.2.2 响应面法优化乳脂微胶囊配方

为确定乳脂微胶囊的最佳配方,在单因素试验的基础上,采用Box-Behnken设计,选取壁材配比(A)、芯壁比(B)、乳化剂添加量(C)、固形物浓度(D)为因素,以包埋率为响应值。因素水平编码参见表1。

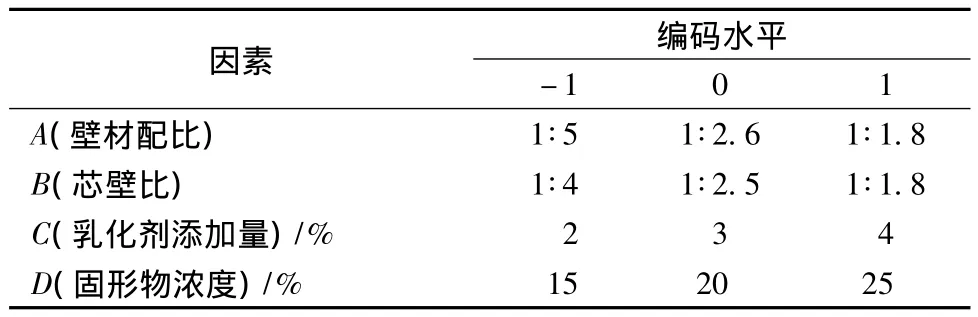

表1 响应面实验因素水平编码表Table 1 Factors and levels of response surface experiment

1.3.3 分析测定方法

1.3.3.1 包埋率的测定方法

微胶囊表面油的测定:以石油醚为溶剂,准确称取(m1)微胶囊粉末于干燥的三角瓶(m2)中,加入30 mL石油醚,提取5 min,轻微搅拌防止造成人为的微胶囊破损。用滤纸(m3)过滤样品,并用10 mL石油醚洗涤两次。将三角瓶和滤纸在60℃烘箱中烘至恒重(m4)[7]。

表面油=(m1+m2+m3-m4)/m1

微胶囊总油的测定:将无水乙醇、无水乙醚及石油醚以体积比2∶1∶1混合,以混合后的溶液为溶剂,准确称取(m1)微胶囊粉末于干燥的三角瓶中,加入一定的热水溶解后,加入混合溶剂充分萃取10 min,将萃取液转移至已称重的旋转蒸发瓶(m2)中,重复萃取2次,合并萃取液,将溶剂旋干,60℃烘箱中烘至恒重(m3)[8]。

总油含量=(m3-m2)/m1

1.3.3.2 乳化液的黏度

采用NDJ-4型旋转式黏度计进行黏度测定。

1.3.3.3 乳化液的粒径

取少许微胶囊乳化液,以纯水为分散剂,采用Malvern激光粒度仪测定微胶囊的粒径分布。

1.3.3.4 微胶囊形态观察

在电镜进样台上贴上一层双面胶,将少许微胶囊样品撒于胶面上,稍压实,吹去表面多余粉末,用扫描电子显微镜观察乳脂微胶囊样品微观结构,加速电压为1.0 kV。

2 结果与讨论

2.1 微胶囊化配方的单因素试验

2.1.1 壁材配比对微胶囊化的影响

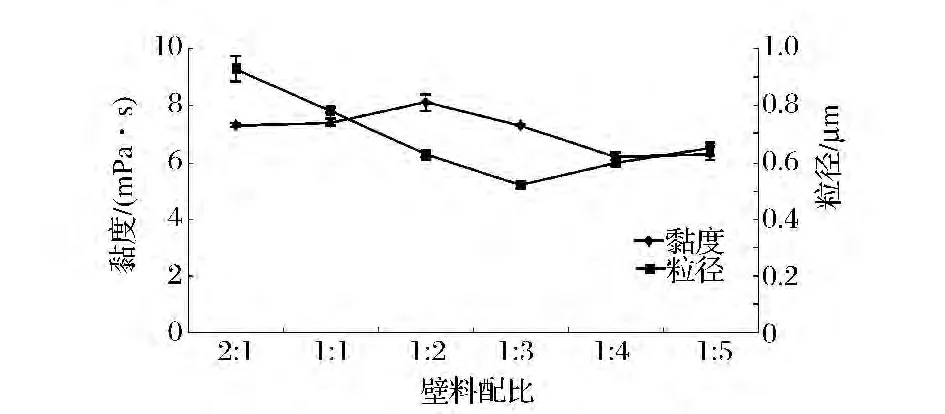

乳清蛋白与麦芽糊精的不同配比对微胶囊化的影响见图1、图2。由图1可以看出,随着乳清蛋白对麦芽糊精质量比的降低,乳化液的粒径呈现先减小后增大的趋势,在质量比为1∶3时粒径最小。乳化液的平均粒径越小则乳化液越稳定,有利于后期喷雾干燥形成大小均一的微胶囊粉末[9]。同时,乳化液的黏度则先增加后降低,在质量比为1∶2时达到最大。黏度过高,易出现黏壁现象,黏度过低,则不易形成囊壁从而影响包埋效率[10]。乳化液包埋率随乳清蛋白与麦芽糊精质量比的降低而逐渐提高,1∶3时达到最大,其后开始降低。这是由于乳清蛋白虽然具有极佳的表面活性和乳化稳定性,同时也具有良好的成膜特性,但过多容易造成囊壁结构不稳定。麦芽糊精成膜性较差,主要用以填充蛋白质来增加囊壁的致密性和强度[11-12]。所以,壁材配比采用1∶3为宜。

图1 壁材配比的影响Fig.1 Effects of the wall material ratio

图2 壁材配比对包埋率的影响Fig.2 Effects of the wall material ratio on embedding rate

2.1.2 芯壁比对微胶囊化的影响

芯壁比对微胶囊化的影响也较明显,由图3可知,随着芯材含量的增加,乳化液的粒径先缓慢减小后缓慢增大,在2∶5时达到最低,乳化液最为稳定。乳化液的黏度随着芯材含量的增加呈现缓慢增加的趋势。包埋率在芯壁比2∶5时达到最大,此时乳化液的粒径最小。芯壁比超过2∶5时,随乳脂含量增加则因壁材不足,且溶液黏度过大,喷雾干燥处理时不易形成雾滴薄膜,致使包埋率下降(图4)。溶液黏度过大,喷雾时也容易出现粘壁现象。故芯壁比选取2∶5最为合适。

图3 芯壁比的影响Fig.3 Effects of the core and wall material ratio

图4 芯壁比对包埋率的影响Fig.4 Effects of the core and wall material ratio on embedding rate

2.1.3 乳化剂添加量对微胶囊化的影响

由图5、图6可知,单甘酯的添加量对乳脂微胶囊化有一定影响。随着单甘酯添加量的增加,乳化液的粒径呈先减小后增大的趋势,在添加量为3%时粒径最小。溶液的黏度则呈缓慢增加的趋势,在添加量为4.5%后黏度变化趋于平缓。乳脂微胶囊包埋率变化和乳化液的粒径基本一致,呈先增加后降低的规律。与乳化剂添加量为1.5%的乳化液相比,添加量为3%的乳化液黏度仅增加了0.35 mPa·s,且此时乳化液的粒径最小,故3%为单甘酯乳化剂最适宜添加量,此时乳化液体系稳定性好,黏度也较小,包埋率最高。

图5 乳化剂添加量的影响Fig.5 Effects of the emulsifier dosage

图6 乳化剂添加量的影响Fig.6 Effects of the emulsifier dosage on embedding rate

2.1.4 固形物浓度对微胶囊化的影响

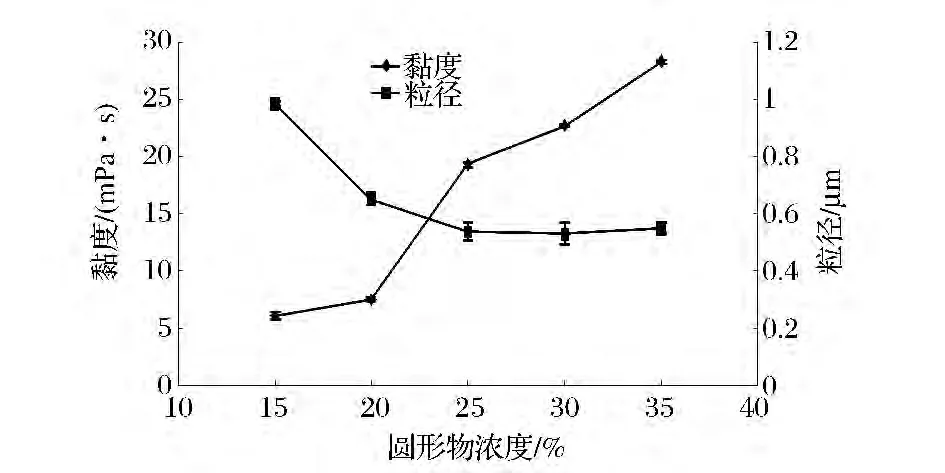

由图7可知,随着固形物浓度的增加,乳化液的粒径逐渐减小,25%固形物含量后达到最小粒径值。乳化液的黏度值在20%至25%固形物浓度间陡峭增大,而包埋率在20%固形物浓度时最高,与粒径最优值间存在一定偏移。随固形物浓度增高,乳化液体系中微胶囊形成物质丰富,有利于微胶囊的形成。但当固形物浓度过高时,致使乳化液体系的黏度增大,不利于液滴的雾化,又导致包埋率降低(图8)。在本乳化液体系条件下,固形物浓度20%最佳。

图7 固形物浓度的影响Fig.7 Effects of the solid concentration

图8 固形物浓度的影响Fig.8 Effects of the solid concentration on embedding rate

2.2 喷雾干燥条件的单因素试验

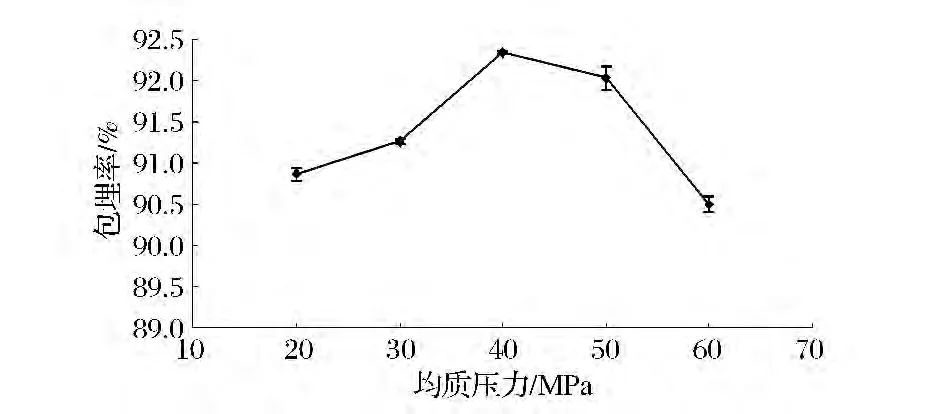

以包埋率为指标考察均质压力、进风温度与出风温度对乳脂微胶囊化的影响,结果参见图9~图11。

由图9~图11可知,均质压力为40 MPa,进风温度为170℃,出风温度为80℃时,乳脂微胶囊的包埋率最好。

图9 均质压力对包埋率的影响Fig.9 Effects of the homogenization pressure on embedding rate

2.3 响应面试验

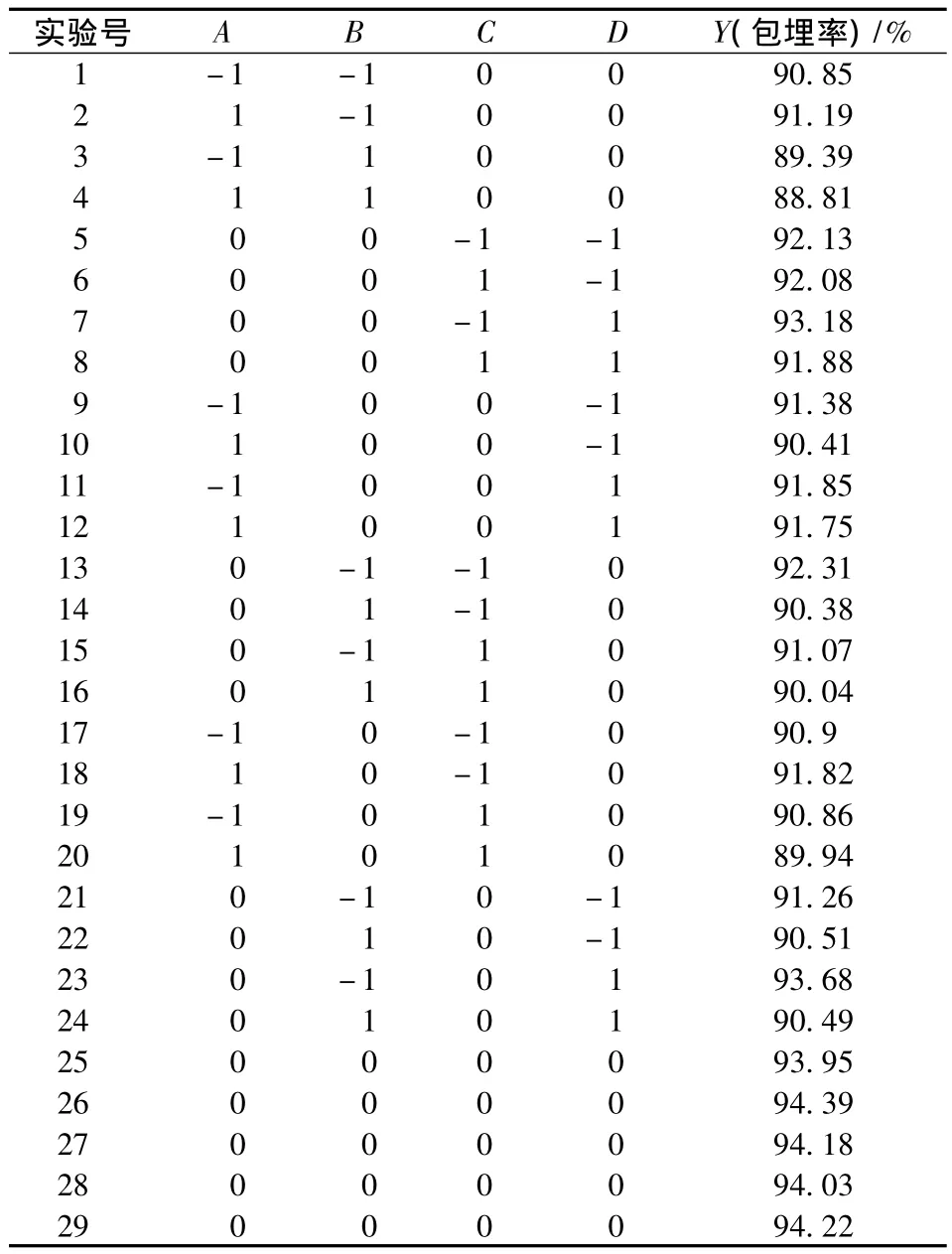

2.3.1 响应面试验结果

根据Box-Behnken design(BBD)试验设计原理,选取27个试验点,试验方案与结果见表2。采用Design-Expert8.0.5软件对试验数据进行回归分析,得到以包埋率为目标函数的二次多项回归方程:

图10 进风温度对包埋率的影响Fig.10 Effects of the inlet temperature on embedding rate

图11 出风温度对包埋率的影响Fig.11 Effects of the outlet temperature on embedding rate

Y=94.15-0.11A-0.9B-0.4C+0.42D-0.23AB-0.46AC+0.22AD+0.23BC-0.61BD-0.31CD-2.11A2-2B2-1.18C2-0.68D2

由表3可知,所建立的二次回归方程具有高度显著性(P<0.000 1),失拟项0.227 9>P0.05,不显著。此模型的相关系数R2为93.24%,调整后R2为86.78%,说明该模型拟合程度较好,试验误差较小。可以用此模型对乳脂微胶囊化配方进行分析和预测。

从该模型看,A(壁材配比)对包埋率的影响不显著(P>0.05),B(芯壁比)、C(乳化剂的添加量)和D(固形物的浓度)对包埋率的影响极显著(P<0.01);交互项中壁材配比和乳化剂的添加量、芯壁比和固形物的浓度交互作用极显著(P<0.01),乳化剂的添加量和固形物浓度交互作用显著(P<0.05),其余各因素之间的交互作用均不显著(P>0.05);二次项则均达到极显著水平(P<0.01)。由F值还可得出各因素对包埋率影响大小排列分别为芯壁比>固形物浓度>乳化剂添加量>壁材配比。

表2 乳脂微胶囊配方Box-Benhnken实验设计及结果Table 2 Design and results of Box-Benhnken text of milk fat microcapsules formula

表3 回归方程方差分析表Table 3 Analysis results of regression and variance

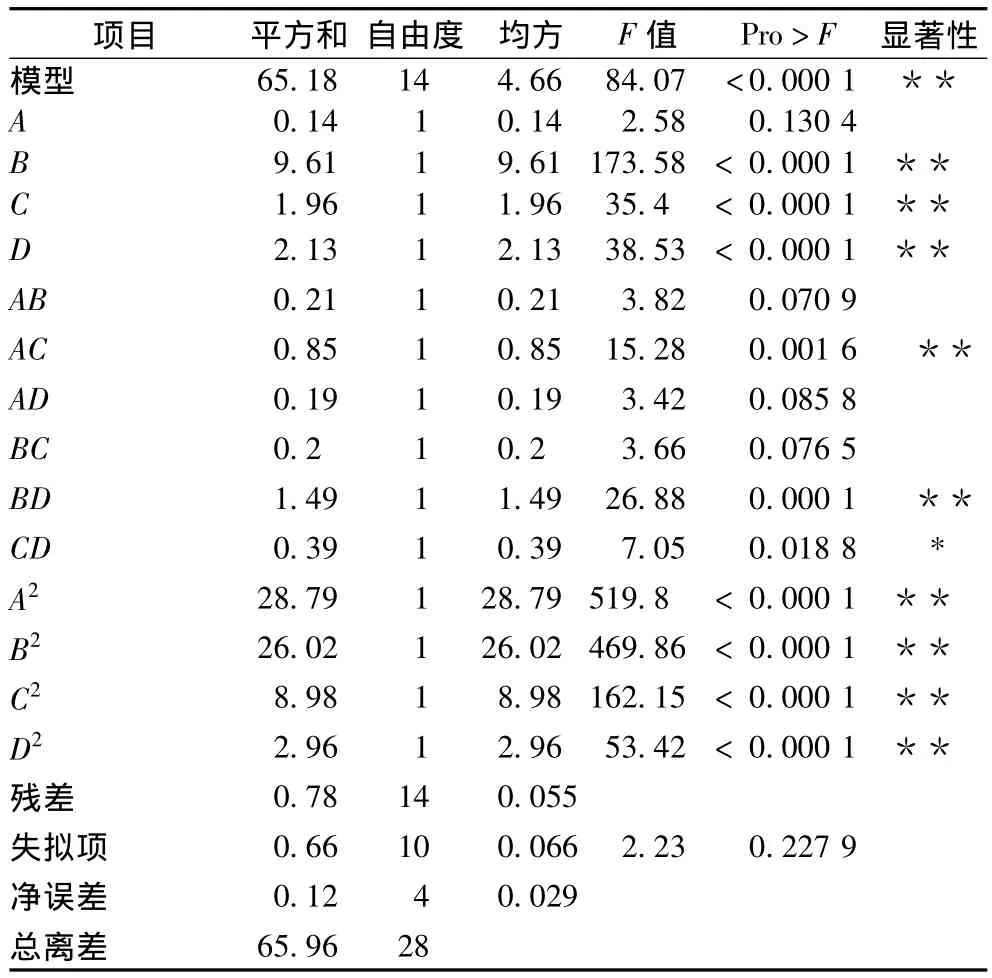

2.3.2 响应面及等高线分析

由图12可知,壁材配比与固形物中乳化剂的添加量交互作用显著。壁材配比一定,随着乳化剂添加量的增加,包埋率提高,随后逐渐降低。这是由于乳化剂的添加量增加即乳化液体系中能与乳清蛋白结合的单甘酯越多,微胶囊的囊壁越稳定,包埋率增加。乳化剂添加量过多则会影响乳化液黏度,导致喷雾干燥处理时不易形成雾滴薄膜,进而包埋率降低。乳化剂添加量一定,壁材配比对包埋率的影响也呈先上升后下降的变化规律。这是由于随着壁材配比的增大,在乳化液体系中用以填补乳清蛋白囊壁骨架的麦芽糊精含量增加,囊壁的致密性和稳定性得到提高,包埋率增加。壁材配比过大,用以形成主要囊壁骨架的乳清蛋白含量过少,包埋率降低。等高线呈椭圆形,说明壁材配比在约1∶3.1~1∶2.6、乳化剂添加量约在2.4% ~3.3%时,存在最大交互区间。

图12 壁材配比与固形物中乳化剂添加量对包埋率影响的响应面及等高线图Fig.12 The response surface and contour plots of the embedding rate in wall material ratio and emulsifier dosage

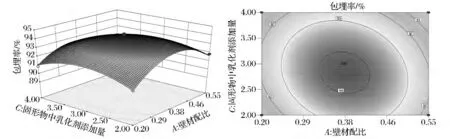

由图13可知,响应面的坡度较陡,芯壁比与固形物浓度交互作用显著。芯壁比一定,提高固形物浓度,包埋率提高,随后缓慢降低。这是因为固形物浓度提高,乳化液体系中芯材和壁材总量增加,水分含量减少,后期喷雾干燥过程中有利于形成致密性囊壁,提高包埋率。固形物浓度过大则乳化液黏度过大,不利于液滴雾化,包埋率降低。固形物浓度一定,包埋率随芯壁比的增大呈先上升后下降的规律。这是因为随着乳化液体系中芯材含量越丰富,包埋越充分,包埋率增加。芯壁比过大则芯材过量壁材含量不足,且黏度较大,包埋率降低。等高线图呈椭圆形,说明交互作用显著。等高线沿芯壁比方向变化比沿固形物浓度方向密集,说明芯壁比对乳脂微胶囊包埋率的影响比固形物浓度大,这与表3统计结果一致。

图13 芯壁比与固形物浓度对包埋率影响的响应面及等高线图Fig.13 The response surface and contour plots of the embedding rate in ratio of core and wall material and solid concentration

2.3.3 验证试验

根据该模型得到的乳脂微胶囊化最佳配方为:壁材质量比为1∶2.56、芯壁质量比为1∶2.94、乳化剂添加量为2.87%,固形物浓度为23.44%,其包埋率可达94.40%。考虑到实际生产操作情况,将最优配方修正为:壁材质量比为1∶2.6、芯壁质量比为1∶3、乳化剂添加量为3%,固形物浓度为23.5%,在此条件下,对预测值进行3次验证试验,得到平均包埋率93.78%,与预测值接近。因此,利用响应面法优化乳脂微胶囊化最佳配方准确可靠。

2.4 乳脂微胶囊表面形态观察

由扫描电镜图可以看出,微胶囊表面结构完整,有典型的皱褶及凹陷,这是在喷雾干燥的过程中,雾滴在高温下迅速干燥导致表面收缩产生,但未见破裂、孔洞现象,说明对芯材有较好的保护作用。

图14 乳脂微胶囊表面结构扫描电镜图Fig.14 SEM image of surface structure of milk fat microcapsule

3 结论

在单因素试验的基础上,采用响应面法对乳脂微胶囊化的配方进行优化,得到乳脂微胶囊化最佳配方为:壁材质量比为1∶2.6、芯壁质量比为1∶3、乳化剂添加量为3%,固形物浓度为23.5%。喷雾干燥工艺参数为:进风温度170℃,出风温度80℃,均质压力40 MPa。微胶囊包埋率93%以上,所得微胶囊粉末色泽较白,外形致密,可作为食品工业配料应用。

[1] 侯园园,王兴国,刘元法.GC O与GC MS结合鉴定天然乳脂风味中的特征致香成分[J].食品工业科技,2008,29(3):143-145.

[2] 黄兴旺.婴幼儿配方奶粉加工与贮藏过程中脂肪的氧化稳定性研究[D].长沙:中南林业大学,2011.

[3] 黄秋婷,黄惠华.微胶囊技术在功能性油脂生产中的应用[J].中国油脂,2005,30(3):27-29.

[4] 李艳茹.汉麻籽油喷雾干燥微胶囊工艺的研究[J].中国粮油学报,2011,26(12):60-62.

[5] 姚茂君,刘飞.猕猴桃籽油的微胶囊化研究[J].食品与发酵工业,2006,32(11):59-62.

[6] Lee S J,Rosenberg M.Microencapsulation of theophylline in composite wall system consisting of whey proteins and lipids[J].Journal of Microencapsulation,2001,18(3):309-321.

[7] XIAO Jun-xia,YU Hai-yan,YANG Jia-na.Microencapsulationof sweet orange oil by complex coacervation with soybean proteinisolate/gum Arabic[J].Food Chemistry,2011,125(4):1 267-1 272.

[8] 黄英雄,孙红明,华聘聘.微胶囊化粉末油脂制品表面油测定方法的研究[J].中国油脂,2002,27(4):61-63.

[9] 程建斌,王大红,潘思轶.亚微米β-胡萝卜素乳状液粒径分布及其稳定性研究[J].食品科学,2006,27(11):57-59.

[10] 杜静玲,谭天伟.VA棕榈酸酯微胶囊的制备及性能研究[J].食品与发酵工业,2007,33(1):48-50.

[11] SU Y L,FU Z Y,ZHANG J Y.et al.Microencapsulation of Radix salvia miltiorrhiza nanoparticles by spray-drying[J].Powder Technology,2008,184(1):114-121.

[12] 魏巍,李敏,李春,等.1,3-二油酸-2-棕榈酸结构油脂微胶囊的研制[J].食品工业科技,2013(20):294-301.