脲醛树脂包覆水性涂料微胶囊的制备及对木器裂纹涂层性能的影响∗

闫小星 彭文文

(南京林业大学家居与工业设计学院,南京 210037)

微胶囊是一种外壳将内部芯材包裹起来的形态。芯材可以是固态,也可以是液态或者是气态。芯材决定微胶囊功能的作用。微胶囊平均粒径从2~1 000 μm不等[1-2],制备工艺不同,微胶囊的粒径大小也会有变化。微胶囊形状与包覆材料有关。当囊芯为液体时,微胶囊呈球形或椭圆形。当微胶囊核心为固体或结晶体时,微胶囊则呈不规则形状。微胶囊技术可追溯到上世纪30 年代[3],1949 年,威斯康星大学的Wurster教授改善了药物涂层包覆的总体趋势,巧妙地运用微胶囊技术,利用流化床和干鼓在空气中将细粉包覆,该法现已被广泛应用于制药行业。20 世纪50 年代初,美国NCR公司开展用于无色、敏感纸张材料的研发工作。为解决无色染料的稳定性问题,1953 年,Green首次设计了液体材料微胶囊化的方法(即凝聚法微胶囊化方法)[4]。随后,自修复微胶囊的性能开始受到关注。微胶囊技术发展至今,已在医药[5-7]、纺织[8]、农牧业[9-10]、涂料[11-13]、木制品及木家具[14-15]等诸多领域得到广泛应用[16-18],并且效果显著[19-20]。

本文选用水性丙烯酸涂料为微胶囊芯材,脲醛树脂为微胶囊壁材,通过原位聚合法制备脲醛树脂包覆水性涂料微胶囊,将制备的微胶囊加入到水性裂纹漆中进行涂覆。初步研究了微胶囊质量分数对裂纹涂层力学性能及自修复性能的影响,并确定制备微胶囊的理想参数及合适的微胶囊添加量,为今后的研究提供一定的基础。

1 材料与方法

1.1 材料

甲醛溶液,分析纯,南京化学试剂股份有限公司;尿素,分析纯,南京化学股份有限公司;苯甲醇,分析纯,无锡市亚泰联合化工有限公司;正辛醇,分析纯,无锡市亚泰联合化工有限公司;柠檬酸,分析纯,天津市北联精细化学品开发有限公司;三乙醇胺,分析纯,南京化学试剂股份有限公司;十二烷基苯磺酸钠,分析纯,天津市北辰方正试剂厂;立邦净味120 水性木器漆,成分为水性丙烯酸树脂,立邦涂料(中国)有限公司;蝶谷巴特专用裂纹面漆,成分为水性高分子聚合物分散体,东莞市鸿德化工有限公司;椴木板尺寸为100 mm×65 mm×4 mm,宜华生活科技股份有限公司。

1.2 设备

SEGT-便携式色差仪,深圳三恩时科技有限公司;3NH光泽度测量仪,深圳市三恩时科技有限公司;铅笔硬度计,东莞市华国精密仪器有限公司华国精密检测设备厂;扫描电子显微镜,美国FEI公司;傅里叶红外光谱仪(VERTEX 80V),德国布鲁克仪器公司;QFHHG600 附着力测试仪,深圳市三恩时科技有限公司;QCJ漆膜冲击测定仪,天津市静海县科信试验机厂。

1.3 试验方法

试验壁材选择脲醛树脂,芯材为水性涂料,试验配比见表1。首先称取20.0 g尿素与27.0 g浓度为37%的甲醛溶液混合搅拌,将三乙醇胺滴入溶液,调节pH为8~10。磁力搅拌器升温至70 ℃,转速400 r/min,反应90 min,得到微粘稠透明的脲醛预聚体溶液。按表1原料配比称取水性丙烯酸涂料,滴入苯甲醇作为稀释剂,同时制备1.0%质量分数的十二烷基苯酸钠水溶液作为乳化剂,将两者混合后在磁力搅拌器中设置温度60 ℃、转速1 200 r/min下反应30 min,滴入正辛醇消泡。将脲醛预聚体溶液缓慢滴入芯材乳液之中,加入柠檬酸将调pH至2~3,继续反应3 h,抽滤,然后将所得固体物在60 ℃的烘箱中干燥12 h,得到白色微胶囊粉末。将包覆效果好的微胶囊按照质量分数分别为1.0%、4.0%、7.0%、10.0%、13.0%和16.0%加入水性裂纹漆面漆中进行涂刷,观察其对裂纹漆面漆的性能影响。

表1 原料配比表Tab. 1 Proportion of raw materials

1.4 测试与表征

采用SEGT-便携式色差仪测试椴木表面裂纹漆漆膜的色度值;根据标准GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6 部分光泽测定法》和GB/T 6739—2006《色漆和清漆铅笔法测定漆膜硬度》分别测定漆膜的光泽度和漆膜硬度;通过扫描电子显微镜观察微胶囊和涂层的结构和形貌;采用傅里叶红外光谱仪测试涂层组成;用附着力测试仪和漆膜冲击测定仪分别测试涂层附着力与漆膜抗冲击力。

2 结果与分析

2.1 微观结构分析

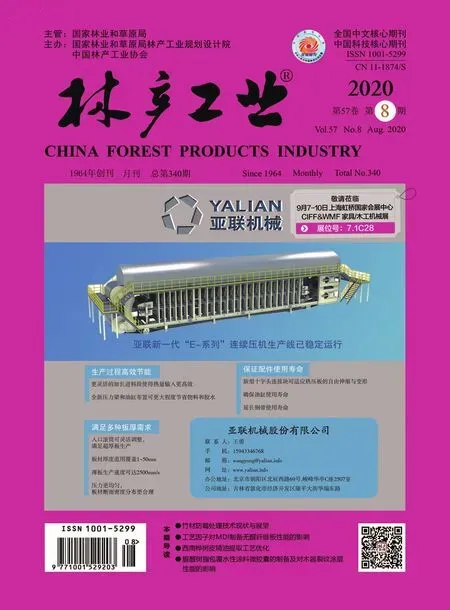

从图1 看出,0.30 芯壁比微胶已经成型,有完整的球状颗粒物质,但微胶囊表面并不光滑,还有一些无定形物质。0.45 芯壁比微胶囊并没有包覆成功,基本都是无定形的物质,表面粗糙,只见少数几个已经成形的微胶囊。0.60 芯壁比的微胶囊成型率比0.45 芯壁比下的微胶囊成型率稍高,但基本为大部分球形和小部分无定型状态下的混合物,可见有比较大的微胶囊形成。0.67 芯壁比的微胶囊成型良好,全都为球形,基本无破裂,粒径大致为3 μm。0.75 芯壁比的微胶囊球形居多,无定型与破裂的占小部分。

图1 不同芯壁比微胶囊电镜图Fig. 1 Electron micrograph of microcapsules with different core wall ratio

从红外光谱图中可以看出,3 300 cm-1左右呈现一个宽而强的N—H吸收峰,说明体系中有氨基基团,同时3 000 cm-1处为C—H的特征吸收峰,1 650 cm-1为C=O的特征吸收峰,1 550 cm-1为C—N的特征吸收峰,这4 个吸收峰分别对应了脲醛树脂中的化学键,表明体系中已经合成了脲醛树脂[21]。图2 中1 735 cm-1左右为酯基的吸收峰,2 950 cm-1为— CH3的吸收峰,2 880 cm-1左右为— CH2—的吸收峰,1 250 cm-1和1 150 cm-1左右为羧基上C— O的吸收峰,表明体系中存在丙烯酸。从图2 可以得出:该微胶囊样品中同时存在脲醛树脂和丙烯酸。由于丙烯酸是以液态存在的,而该样品为干燥的微胶囊颗粒,表明丙烯酸被脲醛树脂成功包覆,该微胶囊样品制备是成功的。其中0.67 和0.75 芯壁比的出峰位置更加明显,表明包覆效果更为理想。综合扫描电镜和红外光谱分析结果,将芯壁比为0.30、0.67 和0.75 的微胶囊分别按不同质量分数加入裂纹漆,进一步研究芯壁比对裂纹漆性能的影响。

图2 不同芯壁比的微胶囊红外光谱图Fig. 2 Infrared spectrum of microcapsules with different core wall ratios

2.2 不同芯壁比微胶囊对光泽度的影响

用光泽度测量仪测得20°、60°、85°三个角度的数据,数值越大,表示光泽度越高,检测结果见表2。同一入射角度条件下,不加微胶囊的漆膜表面光泽度最好;而同一芯壁比微胶囊在同一入射角度条件下随着微胶囊添加量的增加,涂膜光泽度降低。究其原因为,微胶囊增加,漆膜表面颗粒物增加,导致了漫反射增加,因此光泽度降低[22]。在加入相同质量分数微胶囊(以4.0%为例),相同入射角度的条件下(以60°入射角为例),芯壁比为0.67 时漆膜表面光泽度最好,可能是微胶囊粉质比较细腻。比较而言,当微胶囊芯壁比为0.67 时,加入微胶囊质量分数为1.0%~4.0%,效果较为理想。

表2 不同芯壁比微胶囊加入裂纹漆漆膜的光泽度Tab. 2 The gloss of cracked paint finish with microcapsules with different core-wall ratio

2.3 不同芯壁比微胶囊对附着力的影响

漆膜表面附着力结果如表3 所示,一级表示不掉边不掉角,二级表示掉边,三级表示掉角,四级表示脱落>50%。当芯壁比为0.30 时,微胶囊质量分数从0增加到16.0%,漆膜附着力保持在二级不变。而当芯壁比分别为0.67 和0.75 时,微胶囊质量分数从0 增加到10.0%,附着力为二级,再增加微胶囊质量分数时,附着力降低至三级。当芯壁比为0.30 时,附着力保持不变,可能是因为微胶囊粉体细腻,涂覆均匀,而芯壁比为0.67、0.75 时,附着力下降,可能为微胶囊在漆膜表面形成了团聚,刷涂不均匀所致。当微胶囊加入面漆的质量分数在10.0%以下时,对漆膜表面附着力基本没有影响。

表3 不同芯壁比微胶囊加入裂纹漆的漆膜附着力Tab. 3 Adhesion of different core wall ratio microcapsules with cracked paint finish

2.4 不同芯壁比微胶囊对抗冲击力的影响

由表4 可知,微胶囊的质量分数相同时,芯壁比为0.67 的漆膜抗冲击力优于芯壁比为0.30 和0.75 的漆膜。当芯壁比为0.67,微胶囊的质量分数在4.0%时,漆膜的抗冲击力性能最好。由此可见微胶囊的添加会影响涂膜的抗冲击力。原因在于微胶囊加入涂层后,占用了涂膜内聚合物的体积,减少了聚合物内树脂分子间的化学键数量,同时微胶囊囊壁脲醛树脂在外力作用下很容易发生破裂。微胶囊芯壁比为0.67 时,漆膜抗冲击性能最好。

表4 微胶囊加入漆膜中的抗冲击力Tab. 4 The impact resistance of microcapsules added into paint film

2.5 不同芯壁比微胶囊对漆膜硬度的影响

由表5 可知,随着微胶囊的加入,漆膜表面硬度变小。这是由于加入微胶囊为固体粉末,无法和涂料更好地融合,漆膜表面更粗糙。加入相同质量分数的微胶囊,以10.0%为例,芯壁比为0.30、0.75 时,漆膜表面硬度均为B,当加入芯壁比0.67 微胶囊时,漆膜表面硬度则为HB。这是因为芯壁比为0.67 的微胶囊本身具有良好的形貌,能够与漆膜界面更好地融合,从而增强了硬度[23-24]。在微胶囊质量分数相同的情况下,芯壁比为0.67 时的漆膜表面硬度最好。

表5 不同微胶囊加入裂纹漆的漆膜硬度Tab. 5 Film hardness of different microcapsules with cracked paint finish

2.6 不同芯壁比微胶囊对漆膜色差的影响

表6 0.30 芯壁比微胶囊加入漆膜的漆膜色差Tab. 6 The color difference of paint film with 0.30 core-wall ratio microcapsule

表7 0.67 芯壁比微胶囊加入漆膜的漆膜色差Tab. 7 The color difference of paint film with 0.67 core-wall ratio microcapsule

表8 0.75 芯壁比微胶囊加入漆膜的漆膜色差Tab. 8 The color difference of paint film with 0.75 core wall ratio microcapsule

由表6~8 得出,在加入相同芯壁比的微胶囊下,椴木板表面裂纹漆漆膜的色差随着微胶囊质量分数的增大而逐渐变大。当芯壁比为0.30、0.67、0.75 时,随着微胶囊质量分数的增加,色差值分别由0.7 增至2.8、1.9、2.7。从上可知,芯壁比为0.67 的微胶囊加入裂纹漆面漆,漆膜的色差改变较小,效果比较理想。

2.7 自修复测试

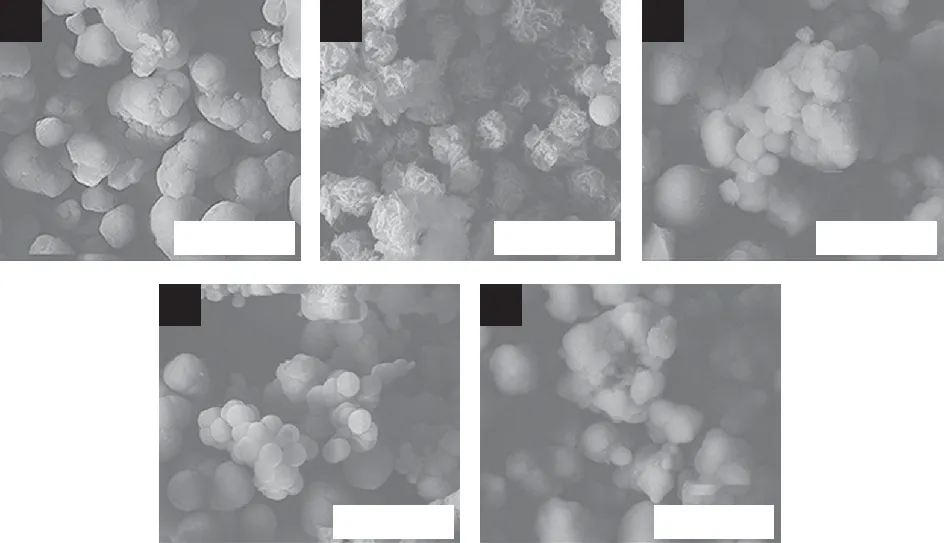

从上述分析可知,芯壁比为0.67 的微胶囊加入裂纹漆后涂层色差较小,力学性能较好,因此着重研究0.67 芯壁比的微胶囊对涂层修复性能的影响。图3 为不同质量分数微胶囊面漆的扫描电镜图片。当微胶囊质量分数为0 时,裂纹漆表面比较光滑平整,仅有漆面自身的裂纹可见。当微胶囊质量分数为4.0%时,漆膜表面光滑,有少量颗粒;当微胶囊质量分数为13.0%时,漆面有明显的微胶囊团聚现象。由此可见,当微胶囊质量分数较低时,对漆膜表面影响不大。当微胶囊质量分数增加较多时,微胶囊不易分散,在涂层中容易团聚[25-27]。

图3 裂纹漆表面加入不同质量分数微胶囊的扫描电镜图Fig. 3 The SEM picture of the paint under different microcapsule mass fractions

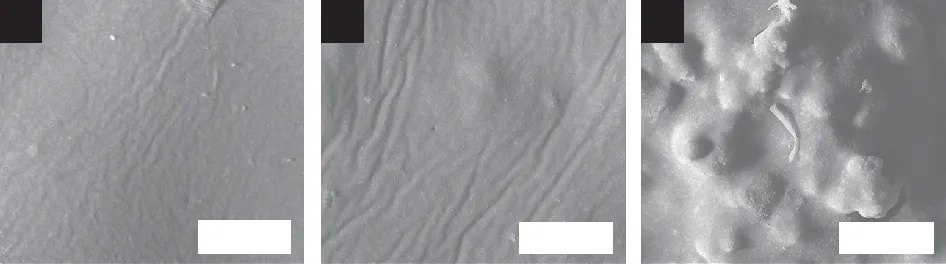

如图4 肉眼可见,当裂纹漆未加微胶囊时,开裂明显,加入不同质量分数的微胶囊后,初步显示裂纹的愈合功能。其中以微胶囊质量分数为1.0%和4.0%时的愈合功能最为明显,肉眼只见细微的裂纹;当微胶囊质量分数为7.0%时,裂纹有扩大的迹象,当微胶囊质量分数增至10.0%以上时,可见微胶囊在裂纹漆表面聚集堆积,无自修复效果。综合上述愈合效果,合适的微胶囊质量分数为4.0%,此时漆膜表面比较光滑。

图4 不同质量分数微胶囊加入裂纹漆的自修复效果Fig. 4 Self-healing effect of different mass fraction of microcapsules with crack paint

3 结论

1)通过原位聚合法,成功制备了脲醛树脂包覆水性涂料微胶囊,改变芯壁比分别为0.30、0.45、0.60、0.67、0.75,通过扫描电子显微镜观察其形貌,得出:当芯壁比为0.67 时,微胶囊生成的形状最圆润,为球形,破裂少。

2)将微胶囊加入水性裂纹漆面漆中,当0.67 芯壁比的微胶囊在裂纹漆面漆中质量分数为4.0%时,漆膜光泽度略微下降,色差增大,附着力与硬度基本无变化,漆膜的抗冲击能力有明显的提升,自修复效果较好。研究结果可为微胶囊用于漆膜裂纹自修复提供技术基础。