工艺因子对MDI制备无醛纤维板性能的影响∗

林国利 覃掌吉 魏云和 安 超 杨守禄 刘 明

(1.广西丰林木业集团股份有限公司,南宁 530221;2.贵州省林业科学研究院,贵阳 550000;3.中南林业科技大学,长沙 410004 )

异氰酸酯(MDI)胶黏剂自20 世纪50 年代进入工业化生产,在北美MDI应用于人造板行业已有30 多年历史,我国在20 世纪80 年代开始MDI在木材方面的应用研究。MDI胶黏剂本身无甲醛添加,粘接机理属于化学粘接,性能优异,施胶量低,其应用于人造板生产,可使产品获得环保、性能的双重提升[1]。随着人们环保意识的增强,对居住环境要求越来越高。以MDI为主要胶黏剂生产的无醛纤维板的市场需求在不断扩大,产品标准对人造板环保要求也日益提高。2017 年颁布的国家标准GB 18580—2017《室内装饰装修材料人造板及其制品中甲醛释放限量》,于2018 年5 月1 日正式实施[2]。中国林产工业协会结合人造板行业的具体情况,颁布了T/CNFPIA 3002—2018《无醛人造板及其制品》团体标准,也于2018 年8 月1 日正式实施。各人造板企业积极优化人造板生产工艺,提升产品附加值,以保持自身的市场空间[3-7]。本文根据实验室无醛纤维板中试热压工艺条件,以复合固化剂施加量、防水剂施加量和热压因子为工艺因素,研究其对MDI制备的中密度纤维板性能的影响,为无醛纤维板工业化生产及应用提供参考。

1 材料与方法

1.1 材料

木纤维,桉木纤维占90%,杂木纤维10%,含水率约10%,广西丰林人造板有限公司;MDI胶黏剂,质量分数≥99.6%,上海享斯迈聚氨酯有限公司;EG复合固化剂,广西丰林木业集团股份有限公司;防水剂,乳化石蜡,固体含量40%, 广西丰林木业集团股份有限公司。

1.2 设备

主要仪器设备:纤维搅拌机,05#型,上海多源机械设备有限公司;180 t万能试验压机,BY302×2/18型,苏州新协力机械制造有限公司;万能力学试验机,AGS-X型,SHIMADZU CORPORATION;低温恒温槽,THD-0515,宁波天恒仪器厂。

1.3 试验方法

1.3.1 正交试验设计

为确定在施胶量不变情况下无醛纤维板的优化组合工艺,根据实验室无醛纤维板中试热压工艺,以复合固化剂施加量、防水剂施加量和热压因子为考察因素,设定各因素的变化范围,各取3 个水平(见表1),按正交表L9(34)分析方法进行试验。各组条件压制2 块板。

表1 正交试验因素与水平表Tab. 1 Factors and levels of orthogonal experiment

1.3.2 无醛纤维板制备

设定MDI施胶量为25 kg/m3,试板厚度12 mm,密度700 kg/m3,幅面360 mm×360 mm。按照试验设定称取纤维投到纤维搅拌机中搅拌1 min;把MDI、复合固化剂、防水剂混合均匀后用喷枪施加到纤维表面;将施胶后的纤维手工铺装至板坯模具中进行人工预压,再根据设定的热压工艺热压成型,热压压力6.0、1.2、2.2 MPa,热压温度(190±2) ℃。

1.3.3 性能测试

试板在室温环境中放置养生3 d后,依据GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》,检测内结合强度(IB)、静曲强度(MOR)、弹性模量(MOE)及24 h 吸水厚度膨胀率(24 h TS)。参照GB/T 11718—2009《中密度纤维板》中干燥状态下使用的家具型中密度纤维板(MDF-FN REG)性能要求,进行板材性能评价。

2 结果与分析

正交试验结果及极差分析结果见表2。

表2 正交试验结果与极差分析表Tab. 2 Orthogonal experiment results and range analysis

2.1 工艺因子对无醛纤维板力学性能的影响

工艺因子对板材MOR、MOE、IB力学性能影响的方差分析结果如表3 所示。

由表2 和表3 数据可知,随着复合固化剂施加量和热压因子的增加,试板的IB、MOR、MOE均呈上升趋势。主要原因是,随着复合固化剂施加量和热压因子的增加,MDI树脂能够充分与木质纤维发生化学交联反应,生成稳定、高强度的聚合体,提高板材力学性能[8-15]。防水剂施加量的增加对IB、MOR、MOE有轻微负面影响,主要原因是防水剂覆盖木纤维表面后,阻碍了MDI树脂与纤维的交联反应[16-21]。

表3 工艺因子对试板力学性能影响的方差分析Tab. 3 ANOVA for effect of technological factors on mechanical properties of aldehyde-free fiberboard samples

各因素对试板力学性能影响的顺序为:热压因子(C)>固化剂(A)>防水剂(B),但F值均小于临界值,无显著性。

2.2 工艺因子对无醛纤维板吸水厚度膨胀率的影响

工艺因子对试板24 h吸水厚度膨胀率(24 h TS)影响的方差分析结果,见表4。

表4 工艺因子对试板吸水厚度膨胀率影响的方差分析Tab. 4 ANOVA for effect of technological factors on TS of aldehyde-free fiberboard samples

由表2 和表4 可知,随着固化剂、防水剂施加量和热压因子的增加,试板的24 h TS 呈下降趋势。原因是固化剂施加量和热压因子的增加,使得板材内胶黏剂反应充分,增强了纤维间联结强度,同时疏水基团增加,增强了疏水性。防水剂能够覆盖纤维表面,阻碍纤维的亲水基团与水分子接触,降低试板吸水性能[22-25]。

各因素对纤维板试板24 h TS影响的顺序为:热压因子(C)>防水剂(B)>固化剂(A),各因子的F值均小于临界值,无显著性。

2.3 验证试验

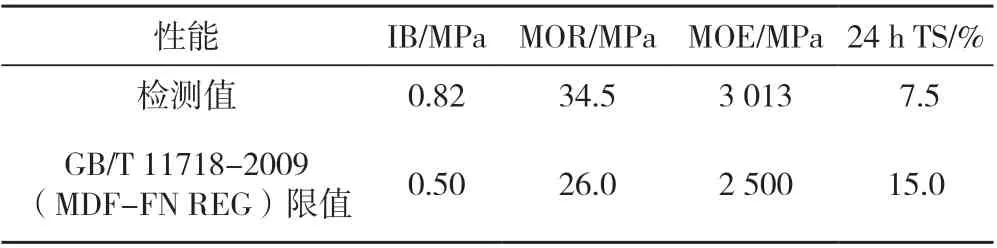

综合考虑生产效率、生产成本及板材性能等影响,以A3B1C1作为优化组合方案,即固化剂施加量1.3 kg/m3,防水剂施加量4 kg/m3,热压因子15 s/mm,压制2 块试板,各项性能指标检测结果如表5 所示。

由表5 可知,采用优化方案制备的板材性能均优于GB/T 11718—2009 中干燥状态下使用的家具型中密度纤维板(MDF-FN REG)性能要求。

表5 以优化工艺制备的试板性能Tab. 5 Properties of aldehyde-free fiberboard samples made with optimized technology

3 结论

根据实验室无醛纤维板中试热压工艺条件,以复合固化剂施加量、防水剂施加量和热压因子为工艺因素,研究其在施胶量不变情况下对MDI制备的无醛纤维板性能的影响,得出以下结论:

1) 在施胶量不变的情况下,随着固化剂施加量、热压因子的增加,无醛纤维板的力学和耐水性能都有所提升;防水剂施加量增加,板材的防水性能也随之增强,但对力学性能有轻微负面影响。

2)以MDI施胶量为25 kg/m3,固化剂施加量为1.3 kg/m3、防水剂施加量为4 kg/m3和热压因子15s/mm为优化组合生产工艺,制备无醛纤维板,其物理力学性能均优于GB/T 11718—2009 中干燥状态下使用的家具型中密度纤维板(MDF-FN REG)性能要求。