关于立式径向流吸附器具体结构的讨论

潘 明,吴一峰,阮利程,王 波

(中国空分设备有限公司,浙江杭州310051)

随着国内石油化工、煤化工采用生产工艺的多样性以及规模不断趋于大型化,与之配套的空分装置特别是内压缩空分装置亦随之产品规格多样化、规模等级大型化。现代大型空分装置中主要组成系统之一的空气纯化系统长期稳定工作,是保证空分装置长期连续稳定运行的先决条件。其中,分子筛吸附器出口加工空气中二氧化碳含量超标对空分装置影响很大,长期超标对空分装置的运行会造成安全隐患。因此,如何确保分子筛吸附器出口空气二氧化碳含量稳定不超标,是整个纯化系统正常工作的关键。

空分纯化系统一般是由两台分子筛吸附器、再生加热器(热源为蒸汽加热或电加热)、切换阀组、消音器以及相应工程管道等组成。

现代分子筛吸附器一般有两种型式:卧式水平床吸附器、立式径向流吸附器。前者最主要特点是:作为吸附剂的分子筛、铝胶(Al2O3)分别以水平方式上下层置放,吸附剂层不限位,可浮动。后者最主要特点是:吸附剂分别置于三层垂直圆筒形格栅(筛网)之间,由外到里1~2层之间置放铝胶、2~3层之间置放分子筛,吸附剂受格栅限位为固定状态。其它有关两种吸附器型式结构、使用性能比较、各自适用场合以及能耗对比等都有比较多的相关评论文章发表过,在此就不再赘述。

目前,大型空分装置中两种型式吸附器都在使用,国外厂家如:法液空公司、林德公司都较早在各种规模空分装置均有使用,国内厂家在2万~4万(均指氧气小时立方米产量,下同)及以上空分装置有使用。本文主要针对立式径向流吸附器相关具体结构问题进行一些探索讨论。

1 立式径向流吸附器的主要结构设计理念及控制要点

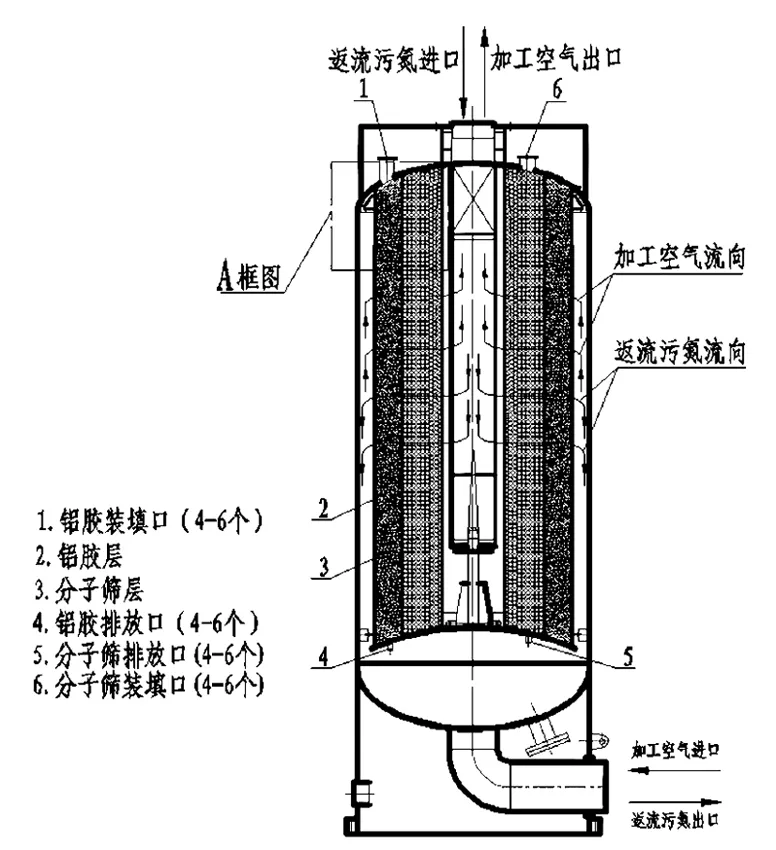

国内各空分装置制造厂家生产的吸附器结构示意图见图1,具体结构大同小异。如图1所示,正常工作时,正流加工空气从底部入口引入,由外向里流动通过吸附剂后进入内置中心筒,然后由上部出口引出。返流污氮自上部入口引入内置中心筒,由里向外流动通过吸附剂然后在底部出口引出。中心筒具有气流分布作用,能使气流更均匀的通过吸附剂。此种吸附器主要优点是气体流向都是周向垂直于三层格栅(筛网)流动,使气流在内部更均匀通过各层吸附剂,从而减少吸附剂使用量。一直以来各制造厂对气流通过格栅流线(流速)流动场不断模拟调整,通过不断改善格栅开孔形状、排列方式、轴向开孔率变化以及采用增加中心特殊形状结构内置物等措施,目的是使得正流加工空气和返流污氮气沿轴向转径向垂直通过格栅层在整个床层高度上都有一定大小不变的流速。这就从机理上保证了正流加工空气通过吸附器床层各个部位吸附速度和吸附杂质量均匀一致,因而各个部位吸附剂达到饱和时间也是相同的。同样情况,返流污氮气加热、冷吹各个部位吸附剂杂质解吸所需时间也是相同的。

图1 立式径向流吸附器结构示意图Fig.1 Vertical radial flow adsorber structure diagram

大型空分装置都配置两台分子筛吸附器切换使用,一般采用4 h正流加工空气吸附净化,4 h返流污氮气加温、冷吹解吸杂质,8 h为一个循环工作周期。

空分装置运行中,两台分子筛吸附器工作是否稳定正常,一般操作中最主要的控制工艺指标为:首先是吸附器正流加工空气在4 h吸附净化后,在出口处CO2含量是否始终稳定在(0.4~1)×10-6(一般为<0.4×10-6);其次是同一台吸附器返流污氮气在4 h加热及冷吹过程中进出口温度曲线是否正常(与历史记录曲线相比较)。切换使用中的两台吸附器同时满足以上两项指标,则可认为整个纯化系统工作是正常稳定的。

2 运行中立式径向流吸附器结构存在的缺陷

笔者接触到的多套2万~4万等级空分装置在立式径向流吸附器的设计中,设计者采取成熟的设计、计算方法,包括上节所述使正流加工空气(返流污氮气)沿吸附器轴向转径向穿过吸附剂流线(流速)尽可能一致的设计理念,各个制造厂在这些方面都做了很多工作。但实际情况是,装置建成投产一段时间后(时间长短不一),吸附器使用情况也良好,具体表现在前一节所提到的吸附器运行中最主要控制工艺指标都合乎要求,但是装置分别会在投运后几个月、半年或者一年多,甚至几年后(期间经过几次大加温),在吸附器吸附末期,经常出现出口空气中CO2含量超标现象,对装置进行大加温后短期内情况好转,但同样的问题仍会重复出现,往往不能从根本上彻底消除。

在以上装置运行操作中,二氧化碳含量出现超标情况下,此时返流污氮气加热、冷却曲线往往变化并不大。一旦此情况出现,采取如下一些常规的处理措施:检查吸附剂粉化情况并增补吸附剂;缩短吸附器切换间隔时间;减少加工空气量;以及加大再生气量与再生温度等措施也都效果不明显。经过反复试验并对吸附器具体结构细致分析,认为可以排除设计、参数选取以及操作运行不当等方面的原因,最后从设备结构方面寻找原因,认为矛盾集中在吸附器顶部局部结构设计存在固有缺陷。

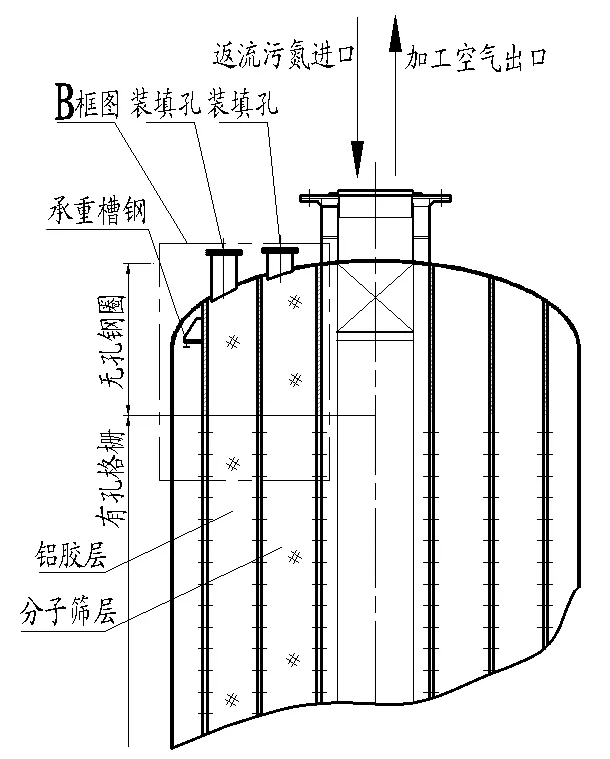

图2 吸附器局部示意图Fig.2 Adsorber local map

为了分析讨论方便,对图1中框图A放大,见图2:吸附器局部示意图。对图2中框图B放大,见图3:吸附器顶端局部流线变化示意图。

如图2所示:立式径向流吸附器顶部悬挂有三层同心圆筒形格栅,三层格栅之间外圈填铝胶,内圈填分子筛。为了承重需要(钢结构重量及吸附剂重量)以及防止吸附剂粉化下沉产生未经吸附净化的加工空气直接“短路”进入到已经净化后的空气中,吸附器顶部有三层(分别与三层筒形格栅对应焊接连接)加厚无孔气流阻断圆筒形钢圈(高度大概1 m),这是结构设计的需要,正是由于这一结构设置,在三层有孔圆筒形格栅与三层无孔圆筒形钢圈连接处,正流加工空气与返流污氮气的流线(流速)发生变化(相对正常设计流线而言),这一变化直接导致出分子筛吸附器的加工空气CO2含量超标。

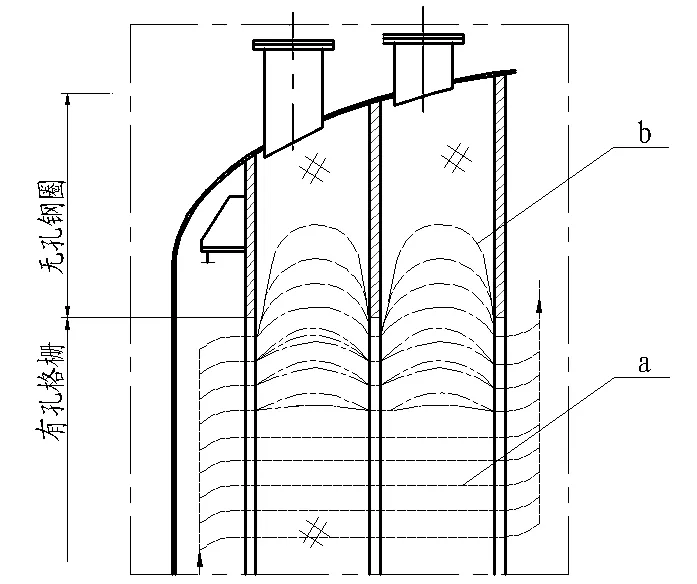

如图3中,吸附器顶端局部流线变化示意图。有孔格栅与无孔钢圈连接处上下附近,正、返流流体流线都发生了变化,由a流线(正常设计流线)向上渐次变化为b流线,进而向上愈近吸附器顶部流速渐小并趋于不流动状态。

图3 吸附器顶端局部流线变化示意图Fig.3 The top of the adsorber local schematic flow change

这一现象说明,在吸附器顶部三层无孔钢圈之间吸附剂在4 h正流加工空气通过气量偏少,吸附杂质总量也是偏少的;同样道理,在4 h返流污氮气流量也是偏少的,用于加热所需的总热量也是偏少的。加热后温度始终达不到完全解吸所需温度,因此三层无孔钢圈之间吸附剂所吸附杂质虽少,但达不到充分解吸,CO2残存在吸附剂中,三层无孔钢圈之间的吸附剂杂质达到饱和含量并不断向顶部上移,最后形成少量未经吸附剂吸附的加工空气“短路”进入到已经吸附的正流空气中。“短路”进入的空气量大到一定程度,则加工空气出吸附器处CO2含量将会超标。

上面提到的多套空分设备虽然属于不同的制造厂家,吸附器规模等级、局部结构有所不同,但都存在经过一段时间使用后,迟早都会出现如图3中a流线与b流线曲线之间或者b流线曲线与顶部之间形成未经吸附加工空气直接“短路”混入已经吸附后加工空气中。显而易见,这种结构缺陷随吸附器切换使用次数增加以及使用时间加长,最终都会不可避免出现加工空气出口的CO2升高超过1×10-6甚至更高,无非是时间长短而已。

3 在用立式径向流吸附器结构改造

通过以上分析,本文所提及的纯化系统中,如图2吸附器结构,在吸附器顶部形成局部“死腔”,三层无孔钢圈段吸附剂在4 h返流污氮通过气量少,且达不到该段吸附剂中杂质解吸所需温度。由下而上渐次达到饱和,日积月累形成少量未经吸附的加工空气“短路”进入经吸附主加工空气中,最终导致CO2含量超标。这就是此类故障的症结所在。故障症结找到了,下面就可以就此类问题实施针对性改进措施。

笔者接触到的已投运多套空分装置中,有多家用户已经采用将吸附器顶部的4~6个铝胶装填口上法兰各焊接Φ50短管,然后将各短管接入较大口径形状环管,较大口径环管上引出接管连接新增加污氮放空调节阀,用以污氮直接放空使用。4~6个分子筛装填进料口也以同样方式接污氮放空阀一只,直接放空使用。两台吸附器同样改造。

每台吸附器新增加两只调节阀工作方式:所增加调阀两只分别与本台吸附器的加热返流污氮气进口调节阀同步开启同步关闭。如此局部改造的目的是加大通过三层无孔钢圈段吸附剂的返流污氮气流量(直接排放大气,压差较大,气量充足),保证该区域吸附剂能彻底解吸。从而保证吸附器长期稳定运行。

正在设计制造中的立式径向流吸附器若仍采用图2所示吸附器结构,特别是顶部结构未采取其他特殊优化措施情况下,建议采用上面提及的改进措施。目前掌握情况还没有其它更好的措施从设备设计上进行完全避免。

4 结束语

在工业企业中空分装置在运行中会不断暴露出各种问题,只有对出现的问题进行有效的处理,装置运行才能不断的优化,实现长期稳定运行。以上讨论内容定存不当之处,请各制造厂家及设计者指正。