钢管整径矫直机模具的优化设计

姚 华,李翠艳,边 城,王庆雷

(1.渤海装备巨龙钢管公司,河北 青县 062658;

2.渤海装备研究院输送装备分院,河北 青县062658;

3.渤海装备输送装备部,河北 青县062658)

钢管整径矫直机模具的优化设计

姚 华1,李翠艳1,边 城2,王庆雷3

(1.渤海装备巨龙钢管公司,河北 青县 062658;

2.渤海装备研究院输送装备分院,河北 青县062658;

3.渤海装备输送装备部,河北 青县062658)

探讨了当前钢管整径矫直技术的现状和存在的问题,并对钢管整径矫直工艺进行了介绍,结合钢管整径矫直工艺和设备特点对钢管整径矫直机模具进行了优化设计。研究结果表明,对于管径不大于762 mm的钢管,整径矫直效果良好,满足标准要求;对于管径大于762 mm的钢管,矫直过程中容易出现管壁压扁的问题,该问题还将继续进行深入研究。

钢管;整径;矫直;模具;优化设计

1 钢管整径矫直技术现状及问题

目前,国内外的直缝埋弧焊管管线工程主要分为两大类,一类是高钢级、大壁厚和大直径,适用于大型油气输送管线工程[1];另一类是低材质、薄壁和小直径,适用于输送压力较低的小型管线。这两种类型管线项目所使用的钢管在成型工艺设计、实际制造方法上是完全不同的。

由于板材原材料市场的制约,国内钢管厂要从不同钢厂购买所需钢板。由于各大钢厂的钢板性能成分不同,加之钢管在成型过程中情况复杂多变,各种不确定因素使得钢管厂在更换产品规格时,不得不反复调整钢管成型工艺,但还是无法完全满足多种规格钢管的几何尺寸要求,导致部分钢管产品外形尺寸超标[2-8]。目前,国内钢管的整径矫直技术主要应用于3种情况,如图1所示。

图1 需要整径矫直的钢管类型

由于大部分直缝埋弧焊钢管的强度较高、壁厚较大,当采用千斤顶等措施进行钢管不圆度修正时,效果较差而且不安全。因此,大部分钢管产品只能做降级降废处理,对管厂造成不必要的经济损失。为有效降低钢管因噘嘴、不圆度或直度超标给企业造成的经济损失,开展钢管整径矫直技术研究非常必要。

2 钢管整径矫直工艺介绍

钢管整径矫直机集整径、矫直两种功能于一体,可对钢管不圆度及直度进行精确调整,使之符合标准[9-10]要求。

2.1 钢管整径工艺

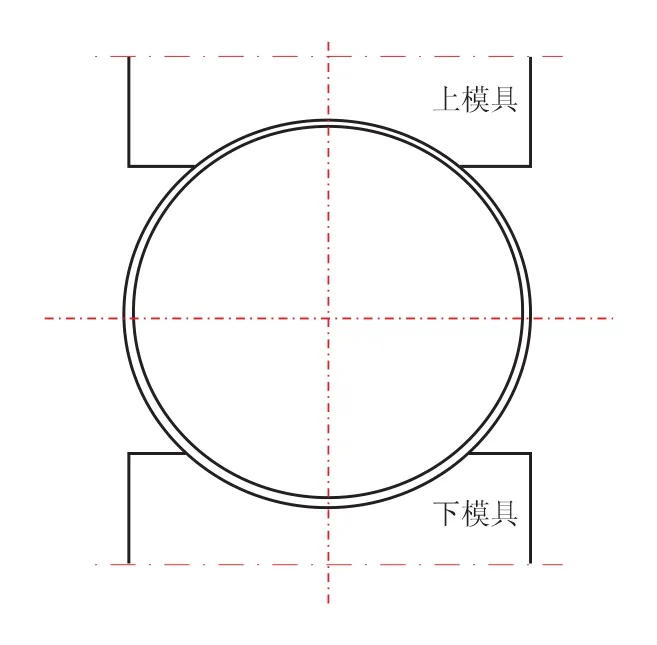

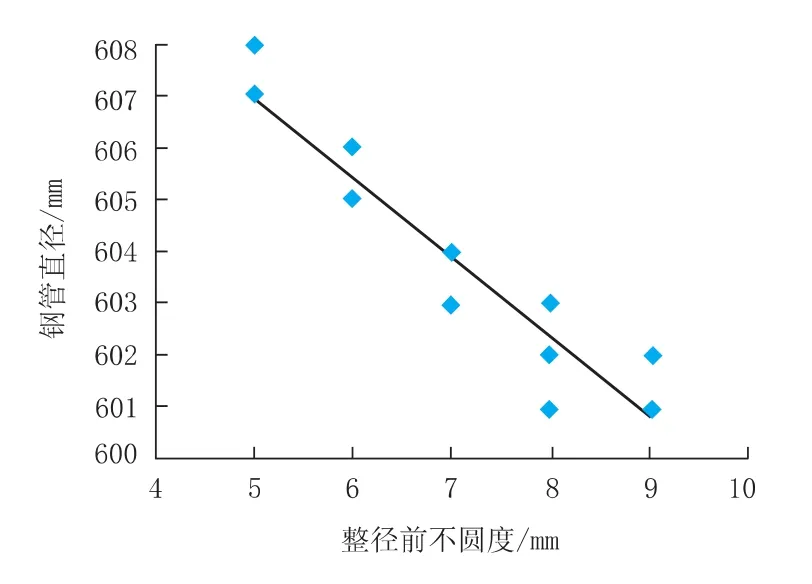

钢管整径工艺主要采用上模具固定,下模具上压的方式进行。在整径模具曲率和钢管规格(包括钢管外径、壁厚和钢级)确定的情况下,钢管整径后与整径前不圆度的大小与整径上下模具整径时的压下高度有很大关系。因此,在钢管整径前,应首先测量钢管的最大不圆度,确定最大不圆度在钢管圆周方向的具体位置,然后将钢管旋转到最大直径处于垂直位置时,再确定下模具上压的距离。整径过程一般采用分步上压方法,边上压边停下来测量,对于X65钢级φ611 mm钢管,上压的距离为不圆度值的1~2倍。随着钢级的升高,管径加大,上压距离明显增大,最大时可达到不圆度的 8倍。图2为 X65钢级φ611 mm×11 mm钢管整径示意图,图3为钢管直径与整径前不圆度关系图。

2.2 钢管矫直工艺

图2 钢管整径示意图

图3 钢管直径与整径前不圆度关系图

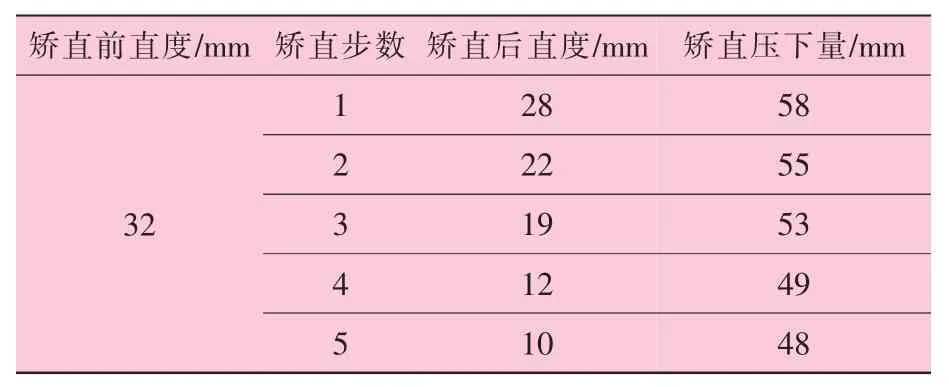

钢管矫直工艺采用三点弯曲矫直方式。首先要测量钢管的最大直度,确定最大直度在钢管圆周的具体位置,然后确定模具矫直下压次数、下压量和矫直支座间距。对于直度超标较小的钢管,可采用相对较少的矫直步数进行矫直,矫直步数越多,矫直效果越好。为避免钢管矫直时发生变形,应尽可能采用较大的矫直支座间距;同一位置的矫直一般分为2次到3次进行,且保压时间不少于10 s。

表1为X65钢级φ762 mm×28.6 mm试验数据,标准[9-10]要求直度≤24 mm。从表 1可以看出,需要5次矫直后钢管直度才能达到理想状态。

表1 X65钢级φ762 mm×28.6 mm钢管矫直后参数

3 钢管整径模具优化设计

3.1 模具内径等于钢管外径

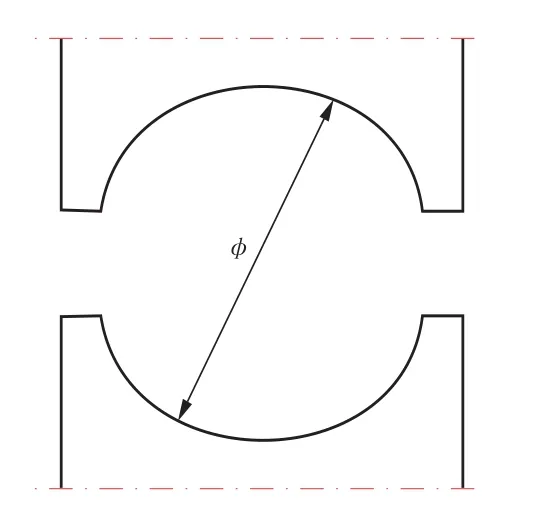

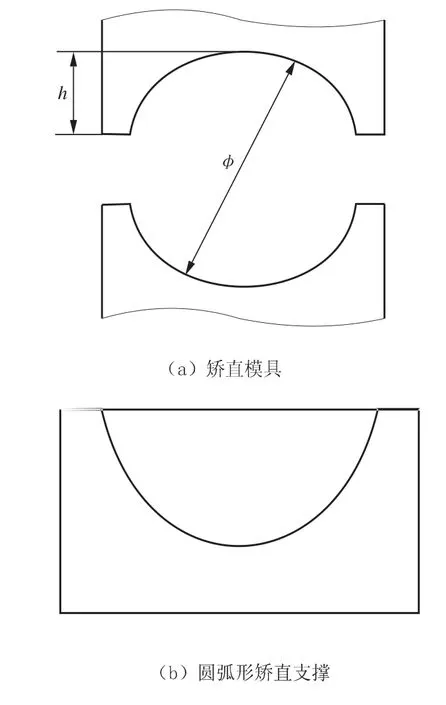

早期设计的整径矫直机模具如图4所示,上下模具的内表面直径φ等于要矫直钢管的外径。

图4 钢管整径模具示意图

在整径过程中发现,上模具下压过程中,模具内壁与钢管表面接触的部分局部变形较大,钢管沿着上下模具之间的开口部分往外凸,内模具的边缘部分过渡段倒角半径太小,在钢管表面形成了压痕,如图5所示。试验表明,该种模具整径效果不理想,试验用的钢管经车间成品岗位检验后为不合格。

图5 钢管整径前后变化示意图

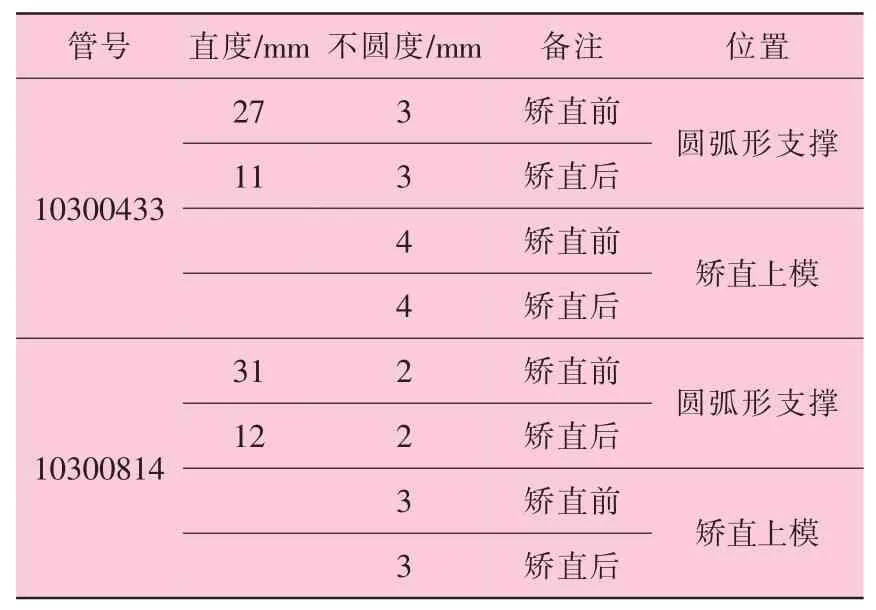

表2为φ813 mm×15.9 mm钢管整径试验数据。标准[9-10]要求管端不圆度≤5 mm。从表2中可看出,整径后管端不圆度不达标。

表2 φ813 mm×15.9 mm钢管整径前后圆度对比

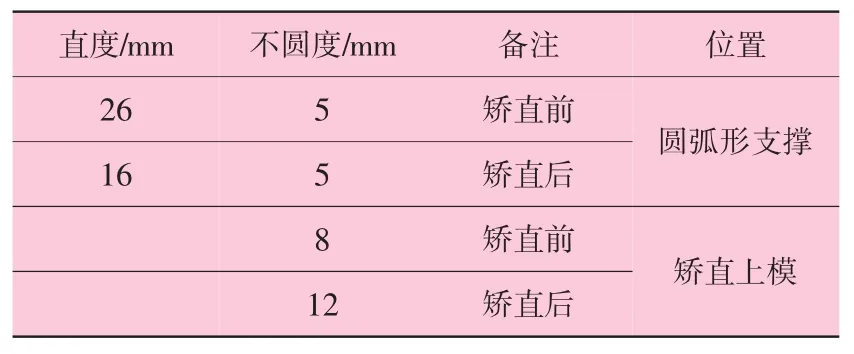

3.2 模具内径大于钢管外径

为改善前期模具设计缺陷,避免钢管整径时被压凸,又重新优化设计了新的整径模具,该模具内径φ大于钢管外径(h<钢管外径/2),新模具设计如图6所示。该设计减小了模具高度,模具高度较整径钢管半径减小150 mm;考虑到加工的可操作性和便捷性,圆弧曲率没有采用变曲线,而是采用上下模具的内表面外径较整径钢管的外径减小60~100 mm的方案;同时,改进模具半径以及边角平滑过渡。利用该模具进行反复试验,成功完成了管径不大于762 mm的钢管整径试验,整径效果良好。

图6 优化后的钢管整径模具示意图

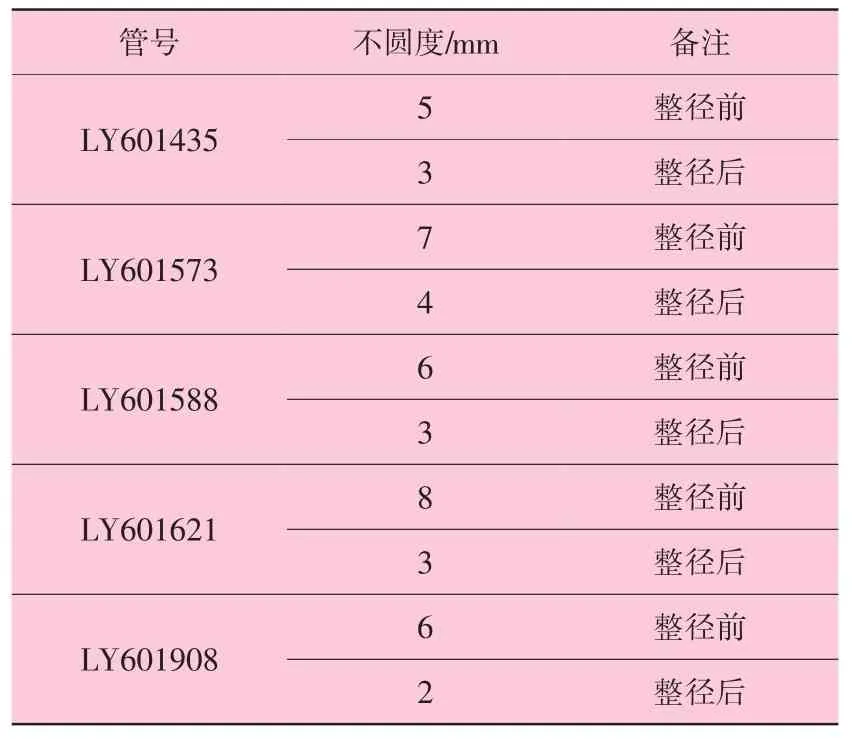

表3为X70钢级φ610 mm×11 mm钢管整径前后试验数据对比,标准[9-10]要求管端不圆度≤4 mm。从表3可看出,整径后钢管不圆度全部达标。

表3 钢管整径前后圆度对比表

4 钢管矫直模具优化设计方案

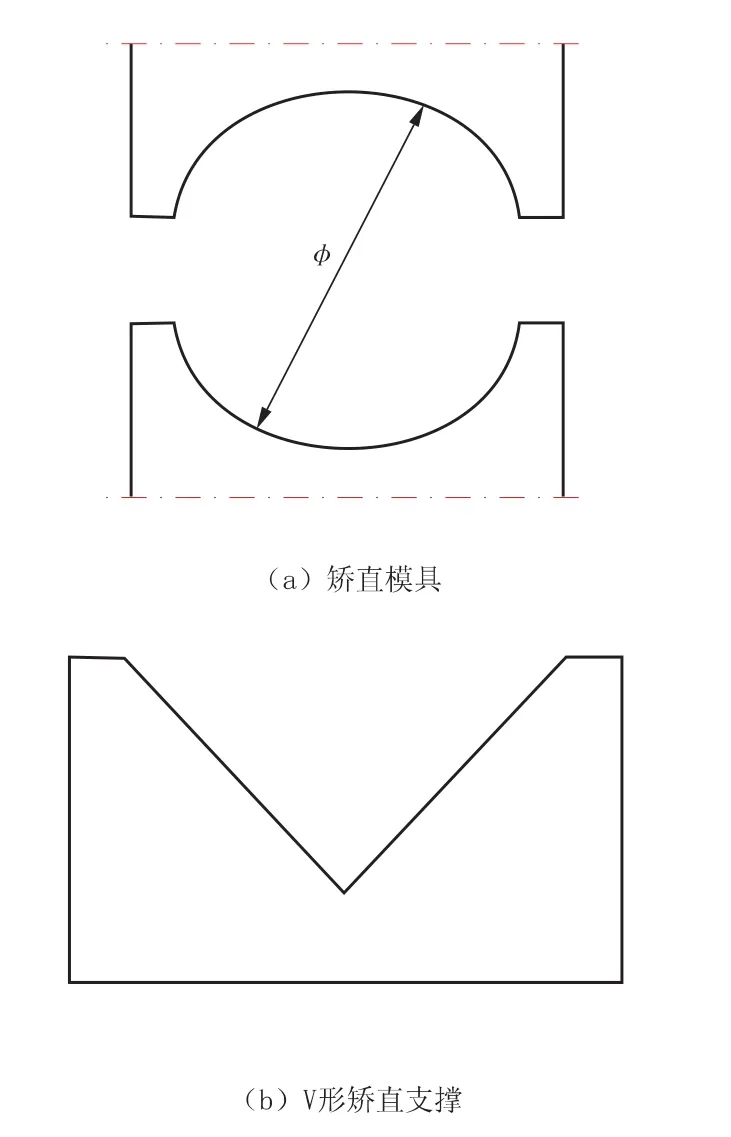

(1)方案一:模具内径φ=钢管外径+V形支撑。

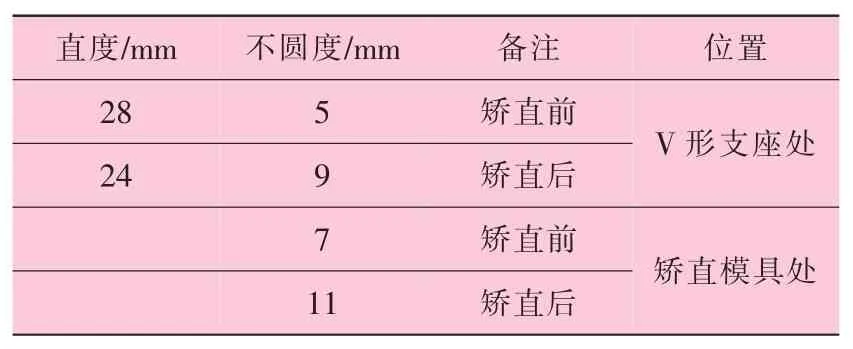

前期设计的整径矫直机模具如图7所示,上下模具的内表面外径等于要矫直钢管的外径,钢管支撑为V形支撑,表面材质为聚氨酯。在矫直的过程中发现,V形支撑的聚氨酯被压变形,钢管两端与V形支撑接触的部分压扁导致不圆度超标,钢管与上模具内壁接触的部分局部变形较大,形成“塌腰”,模具的边缘部分由于过渡段倒角半径太小,在钢管表面形成了压痕。虽然钢管的整体直度勉强达标,但是试验用钢管管端不圆度检验不合格,管体不圆度数据变大恶化。表4为X80钢级φ1 016mm×18.4mm钢管试验数据,标准[3-4]要求管端不圆度≤6mm。

图7 整径矫直模具示意图

表4 X80钢级φ1 016 mm×18.4 mm钢管试验数据

(2)方案二:模具内径φ>钢管外径+圆弧形支撑。

由于前面的方案造成的管端塌陷,基于此原因进行分析,决定对上下模具进行改进,加大模具直径,使模具内径大于钢管外径,并且将原来的V形支撑改为圆弧形支撑,支撑上覆盖聚氨酯,改进后的模型如图8所示。试验结果表明,圆弧形支撑无压塌、压瘪现象,已经成功完成了管径不大于 762 mm的钢管整径试验,效果良好。但是,对于管径大于914mm的钢管,由于管径较大,钢管刚性不足,矫直效果不理想。

图8 改进后的整径矫直模具示意图

表5为X65钢级φ762 mm×28.6 mm钢管试验数据,标准要求管端不圆度≤3.5 mm。表6为X80钢级φ1 016mm×18.4mm钢管矫直试验数据,标准要求管端不圆度≤6mm。

表5 X65钢级φ762 mm×28.6 mm钢管矫直前后对比

表6 X80钢级φ1 016mm×18.4mm钢管矫直前后对比

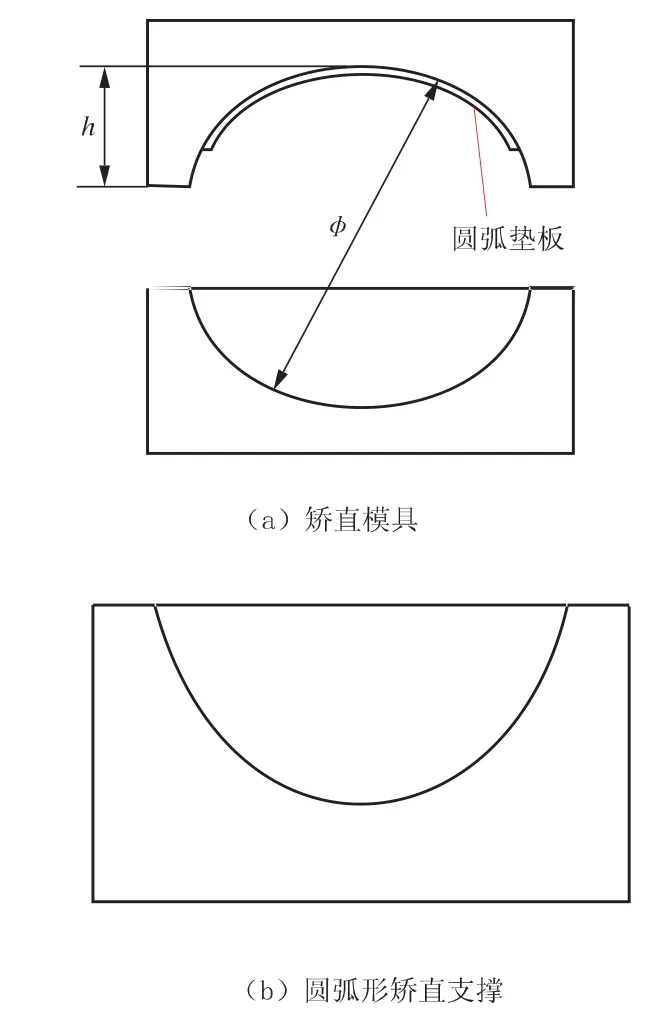

(3)方案三:模具内径φ>钢管外径+圆弧形支撑+圆弧垫板。

为改善直径大于914 mm规格钢管矫直效果,克服管体被压瘪的问题,在不改变原有模具的基础上,在上模具增加了圆弧垫板,其目的是为了弥补上模具与钢管在长度方向接触面积较少的不足。通过加大圆弧垫板的长度增大钢管在矫直过程中的受力面积,减小钢管变形,模具示意图和现场照片分别如图9和图10所示。试验结果表明,试验钢管管端不圆度仍超标,但是较之前有了很大的提高,以后需要继续进行研究。

图9 增加圆弧垫板后的整径矫直模具示意图

图10 圆弧垫板

表7为X80钢级φ1 016 mm×18.4 mm钢管矫直试验数据,标准要求管端不圆度≤6 mm。

表7 X80钢级φ1 016 mm×18.4 mm钢管矫直前后对比

5 结 论

(1) 研究了钢管整径矫直技术,对整径矫直机模具进行了优化,对于管径≤762 mm的钢管,能够完成直度和不圆度超标钢管的矫正。

(2)对于管径>762 mm的钢管,矫直过程中容易将管壁压扁,试验效果不理想,以后将继续对该技术进行研究。

[1]李鹤林.天然气输送钢管研究与应用中的几个热点问题[J].中国机械工程,2001(3):1-5.

[2]王青斌,岳金成,何应东.钢管整径矫直机的研制[J].机械研究与应用,2009(5):1-2.

[3]李飞.三点成型钢管矫直技术的改进[J].科技视界,2001(3):101-102.

[4]方剑辉,王占军.基于有限元仿真的钢管压力矫直方案设计[J].锻压装备与制造技术,2014(2):65-66.

[5]贾金凤.矫直机调整工艺分析[J].科技创新与生产力,2013(6):83.

[6]张立.钢管矫直技术[J].钢管,2012(5):65-66.

[7]王元荪.一种无缝钢管用矫直机[J].钢管,2015(2): 73.

[8]方剑辉,王占军.基于有限元仿真的钢管压力矫直方案设计[J].锻压装备与制造技术,2014(2):65-66.

[9]API SPEC 5L,管线钢管规范(第45版)[S].

[10]CDP-S-NGP-PL-006—2011-2,天然气管道工程钢管通用技术条件[S].

Optimized Design of the Mould for Steel Pipe Reshaping&Straightening Machine

YAO Hua1,LI Cuiyan1,BIAN Cheng2,WANG Qinglei3

(1.CNPC Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China;

2.CNPC Bohai Equipment Research Institute Transmission Equipment Branch,Qingxian 062658,Hebei,China;

3.CNPC Bohai Equipment Transmission Equipment Branch,Qingxian 062658,Hebei,China)

In this article,it explored the current status and existing problems of reshaping&straightening technology for steel pipe.Combined with reshaping&straightening technology and equipment characteristics,the optimized design was carried out on the mould of steel pipe reshaping&straightening machine,it realized the objective of reshaping&straightening for the steel pipe which pipe diameter is not more than φ762 mm.For the steel pipe with diameter more than φ762 mm,during straightening process,the pipe wall is easily flattened,so the reshaping&straightening technology for straightness exceeding standard will be continuously researched.

steel pipe;reshaping;straightening;mould;optimized design

TG333.2+3

B

1001-3938(2015)08-0046-05

姚 华(1976—),男,工程师,主要从事焊管生产和研发工作。

2014-12-11

罗 刚