凝汽器和给水加热器用不锈钢焊管制造质量控制细探(下)

——兼评“某国产凝汽器不锈钢焊管耐点蚀性的研究”一文之不足及补正

何德孚, 王晶滢,2

(1.上海久立工贸发展有限责任公司,上海 200135;

2.浙江德传管业有限公司,浙江 湖州313105)

凝汽器和给水加热器用不锈钢焊管制造质量控制细探(下)

——兼评“某国产凝汽器不锈钢焊管耐点蚀性的研究”一文之不足及补正

何德孚1, 王晶滢1,2

(1.上海久立工贸发展有限责任公司,上海 200135;

2.浙江德传管业有限公司,浙江 湖州313105)

凝汽器和给水加热器是超超临界电站设备中可采用不锈钢焊管制造的部件。国内虽早已具备此类高档次不锈钢焊管的生产条件,但至今仍难以达到高标准要求而进入国际市场竞争。结合小直径连续不锈钢焊管生产现状探讨了此类焊管制造质量控制要素。介绍了两个冷凝器失效案例,借以指明此类换热器失效泄漏的原因,指出304钢管并非此类应用的理想选择,并讨论了不锈钢焊管制造标准等细节。

不锈钢焊管;给水加热器;凝汽器;固溶退火热处理;泄漏;应力腐蚀开裂(SCC)

3 高端不锈钢焊管制造必须重视的几个质量问题

8年前上海某厂也发生过国产给水加热器用304钢管在整体水压试验时发生泄漏的事例。后查明系焊管出厂漏检所致。同时不锈钢管制造厂为进入国际给水加热器用不锈钢焊管市场,曾送1根16 mm×0.8 mm的304钢U形管请国外某权威机构进行鉴定(实为国际投标所要求的工程材料评估),结果被指存在以下4个方面的问题。

3.1 材料的化学成分勉强合格

含P量接近上限及含Ni接近下限是该外鉴报告明确指出的第一个问题。目前我国和美国等许多国家都规定304钢的w(S)和w(P)上限为0.03%和0.04%;而w(Ni)的下限为8.0%。只有欧标EN10217-7中明确注明焊管的w(S)≤0.015%,w(P)≤0.030%,同时w(S+P)≤0.040%。这实际上是对焊管用板材的特殊要求,早期没有引起国内钢材和钢管制造厂商的足够重视,经常有w(P)≥0.03%,而w(S+P)≥0.04%的现象。但是Ni含量因涉及原料成本,市场供应板材几乎都无一例外地接近下限,对于冷凝器给水加热器用管来说可能会造成强度和硬度偏高,塑性稍差,容易冷加工硬化,这些对胀管十分不利。因此,对这类高端用管适当提高Ni含量是必须的,提高订价对用户和钢材制造厂都是可以接受的。

3.2 焊缝成形不良和错边

焊缝成形不良和错边,这是外鉴报告中明确提出的另一个问题,并指出“虽错边在公差允许范围之内,冷弯也合格,但内表面不规律会影响胀管,而原因是生产速度不当或操作时未注意保持精确对中造成的”。实际这是涉及焊缝合理成形和性能控制的复杂问题:

(1)带材精确的备料精度(包括切口直度、粗糙度和宽度公差),成型辊型设计和保障闭口处及焊接点有足够的圆度,特别是不发生错边和接口左右漂移。剪带机、成型辊运行中磨损或松动都可能增加误差。

(2)电弧本质上是极容易受干扰而发生漂移的柔性导电气体,钨棒烧损或焊缝表面沾污物的分解都可能使电弧相对于接口中心位置产生波动,而且这是操作者难以观察到,也难以自动检测的难题,许多研究尚未注意到这一点[7]。

(3)焊接电流越大,钨棒端部烧损越快,电弧稳定性和挺直度越容易变差。因此,必须根据所采用的钨棒渗杂类型和直径限定电流,即限定焊速。

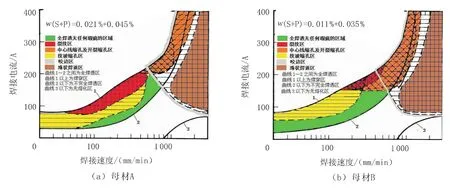

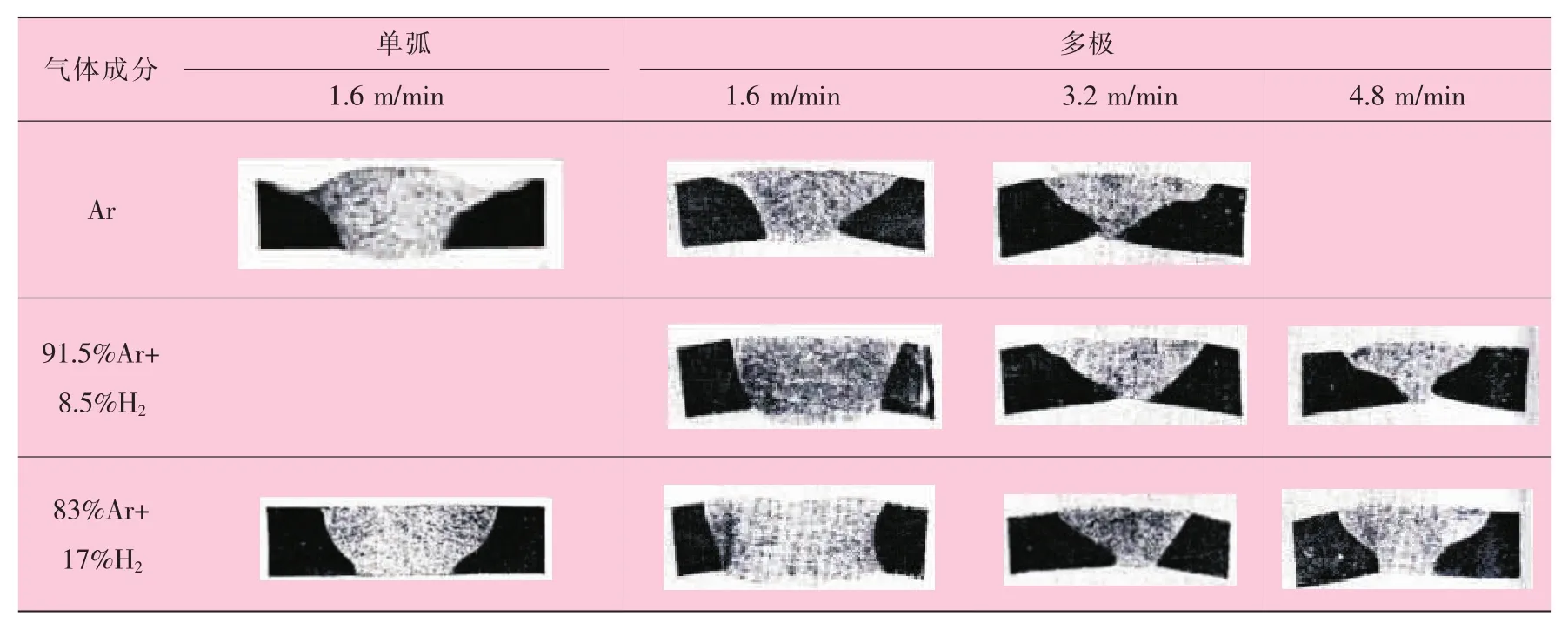

(4)焊接参数的选择应考虑合适的焊缝熔宽/熔深比值,避免出现焊缝成形缺陷或不连续性。芬兰学者1980年进行的系统研究表明:电流过大或焊速过快是产生焊缝中心毛孔缩小和裂纹的根本原因。文献[10-13]曾对此有深入的研究。其要点是:①高电流、高焊速的单弧或多极GTAW奥氏体不锈钢焊缝都极易在其焊缝中心线附近产生偏析,并形成细小的(10 μm级)裂纹、缩孔或两者的组合(开裂的缩孔)(如图2所示)。母材的[Creq]/[Nieq]及S和P等杂质含量大小是决定是否有这些不连续性或缺陷(即其尺度、数量和分布)的首要因素。②304,304N,316,316L,317和321等钢种都可能在单弧GTAW焊缝中产生这些不连续性。电流越大,焊速愈高,出现裂纹和缩孔的可能性都会增加(如图3所示)。对于特定钢种只有在较低焊速和较低的电流条件下,加上S+P的含量严格限定,才能保证焊缝中不出现不连续性。还要注意焊速不高而电流过大时特别容易出现更细小的波纹缩孔(见图 2(d))。可见,焊接电流只有跟焊速配置十分恰当,且在一个很小区域内才能保证全焊透且无任何瑕疵的致密焊缝。如果母材的w(S)>0.015%,或者w(S+P)>0.040%,则焊速即使低至0.1 m/min,焊缝中仍可能出现中心线缩孔。欧标中对焊管母材S和P的含量限定就是由此而来的。但文献[11]指出w(S+P)<0.030%,w(S)<0.003%是高速多阴极GTAW焊缝更为理想的要求。③文献[1-13]中只有文献[8]的题目称之为缺陷(defects),其余均称之为不连续性(discontinuities),说明微小或极少量此类微裂纹、微缩孔可能是难免或允许的。但是对凝汽器和给水加热器这类高端应用,则对此必须严加控制。④文献[10]中给出的焊缝横截面大多具有顶宽底窄的特征,这不仅有利于减少上述结晶不连续性,即使出现也将暴露在焊缝表面;同时如文献[10]所指出的多极GTAW,只有采用Ar+(15%~17%)H2作正面保护气才能保证高焊速而不出现中心线裂纹,并因横截面积减小而减少缩孔,还可避免采用大电流而促生咬边,并能确保根部焊透(见表5)。⑤电弧长度或电弧电压也是促成顶宽底窄焊缝成形的必要条件。文献[10-13]均指明弧长为2 mm(单弧焊)或1 mm(多极焊)。

图3 壁厚为2 mm 316L不锈钢GTAW焊缝缺陷/瑕疵与焊接参数测定实例

表5 保护气体成分对316L单弧或多极GTAW焊缝成形的影响(t=1.5 mm)

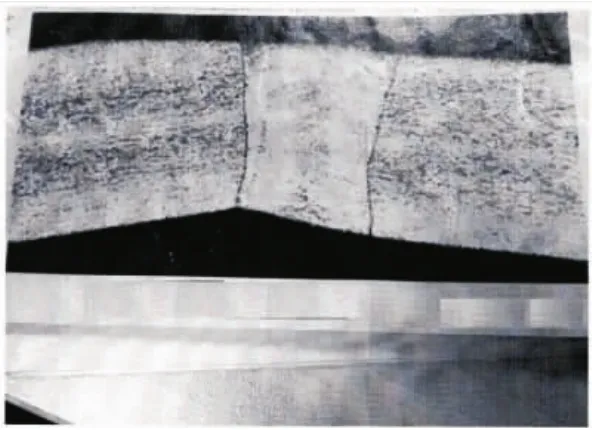

表 5中焊缝成形呈现熔宽(正面)>熔深(板厚),均不易出现所指不连续性或缺陷。如果焊缝熔宽<板厚,即呈现图4所示焊缝,则很可能在焊缝内部出现不连续性。因此,为了应对母材低含S量带来的GTAW焊缝熔深易变性,文献中提出的采用低电压单弧GTAW或Ar+5%H2多极GTAW可能并不适合此类高端焊管,但与国际上明确提倡的GTAW熔深稳定所要求的w(P)>0.01%相矛盾,如何克服这些问题需进一步探讨[12-14]。

图4 过窄、抛磨过的焊缝成形[6]

(5)文献[10]曾指出背面保护气及正面尾部保护气类型对焊缝成形没有影响。但近期已有许多研究指明背面净化气(purging gas,这是一个取代保护气的新概念,也很重要)其含氧量>0.1%,即可能对焊缝金属伸长率有明显影响[14-19]。并提出对 304和 316钢种也可采用 N2+10%H2(采用含H2保护或净化气必须注意防止H2在车间顶部不通风死角积聚爆燃火情)或100%N2为背面净化气,既可降低成本,又利于提高焊缝金属奥氏体含量,从而确保其塑性。

(6)文献[6]指出不能用磨削方法获得高端不锈钢焊管的表面光洁度和圆整度。图4所示焊缝可能是因为存在咬边而做抛磨的,结果造成局部壁厚缺损又无法检测出,这种用于生产装饰不锈钢焊管的方法是高档次焊管所不允许的。

以上说明要获得高档次焊管所需的焊缝成形并不容易。文献[8]明确注明采用目测、光学立体显微镜和X射线照相方法进行焊缝不连续性检验。其中X射线照相参数是:管电压90 kV,电流5 mA,曝光时间15~21 min。采用较低管电压和足够长的曝光时间就可能用X射线照相显示细微不连续性,而并非是无缺陷或瑕疵及无法确认的“衍射斑纹”[18]。但如此长的曝光时间是产品检验无法承受的。提高管电压可缩短曝光时间,又必然会降低RT的灵敏度,造成许多大的瑕疵无法检出。这可能就是SA249/SA249M和A249/A249M,SA688/SA688M和A688/A688M,法国RCC-M3319,德国原DIN17457-1985及日本JISG3463标准均未列入RT检验的一个原因。还要注意,SA249/ SA249M/A249/A249M中只要求深冷加工焊管在冷加工前作射线检测,如果放在产品最终检测则是无用的。

3.3 焊缝金属中偏析和热影响区敏化(碳化物析出)

关于焊缝金属中偏析和热影响区敏化(碳化物析出)问题,在该项外鉴中提得较模糊,实质是对固溶处理质量持有怀疑。此类焊管通常采用在线光亮固溶退火,受光亮处理感应加热区长度限定,如果其恒温区长度为3 m,对t=0.8 mm焊管,焊速超过 3 m/min,就不能保障高温足够停留时间[19]。只有把焊速降下来或采用离线固溶热处理才能解决此类问题,但也需要细致研究。

3.4 残余应力过大

送检样品被检出环向、纵向残余应力分别为86.5 MPa及78.5 MPa,并指出原因很可能是矫直方法不恰当所致。显然这是一个值得特别关注的严重问题,需作深入探讨。

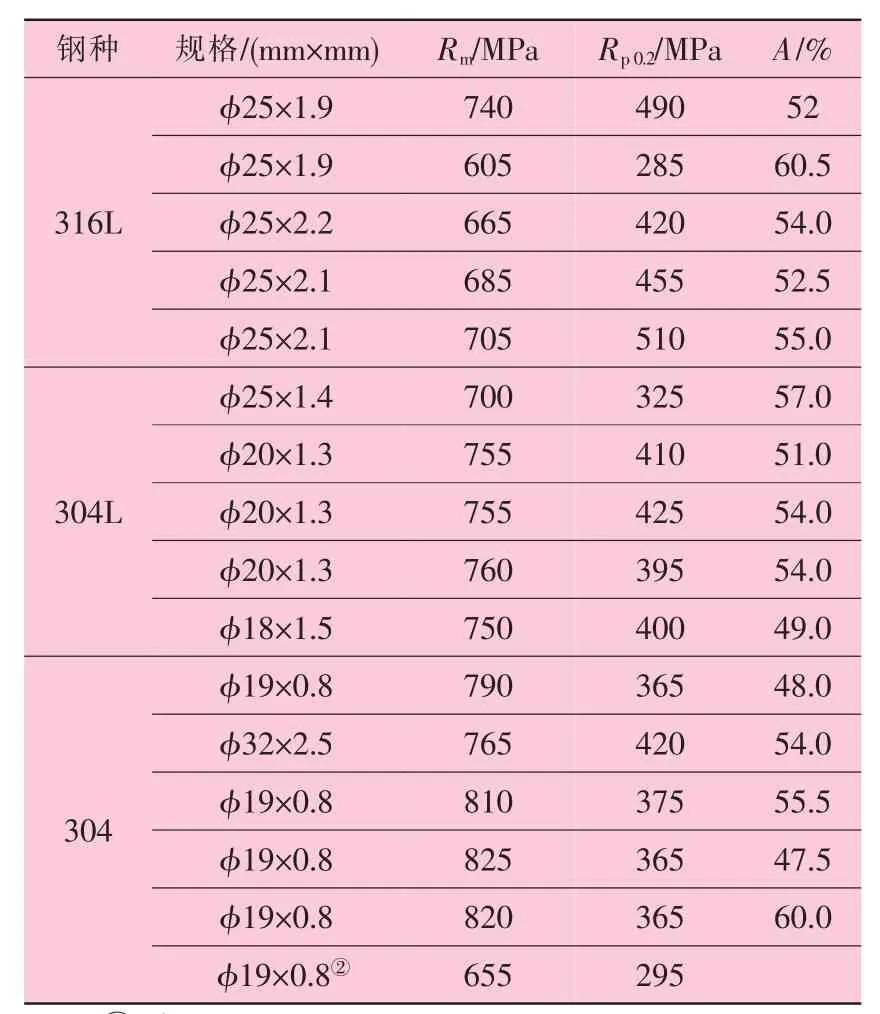

(1)ASTMA249/A249M在附加要求S3中“包括U形管在内的非矫直管抗拉强度可比矫直管降低5%”;ASTM B163则在S4中规定非矫直的U形管可在机器矫直前做拉伸试验。原因是矫直工序可因冷作硬化提高强度。但 ASME SA249/SA249M及SB163中却都删除了上述附加要求。除此之外,ASTM和ASME这两项标准基本没有区别。值得指出的是,笔者见到许多304,304L及316L等国产焊管质保书的强度数值都远高于ASTM或ASME不锈钢管标准所要求的最低值(见表6和表7),这是因为ASTM或ASME认识到固溶处理后再做机器矫直会使强度提高,剩余塑性降低,因此,耐蚀性、特别是耐SCC性能明显降低,对高档凝汽器的应用是不利的。实际上A249/A249M和SA249/SA249M的S1中还规定应力消除退火后不得做机器矫直(S3,S4及S1只有用户在合同中指明时,制造厂才会执行),奇怪的是 A688/A688M和 SA688/SA688M,A803/A803M和SA803/SA803M中却都没有类似的规定或附加要求,但所涉外鉴报告却特别指明这一点,其中原因引人深思。

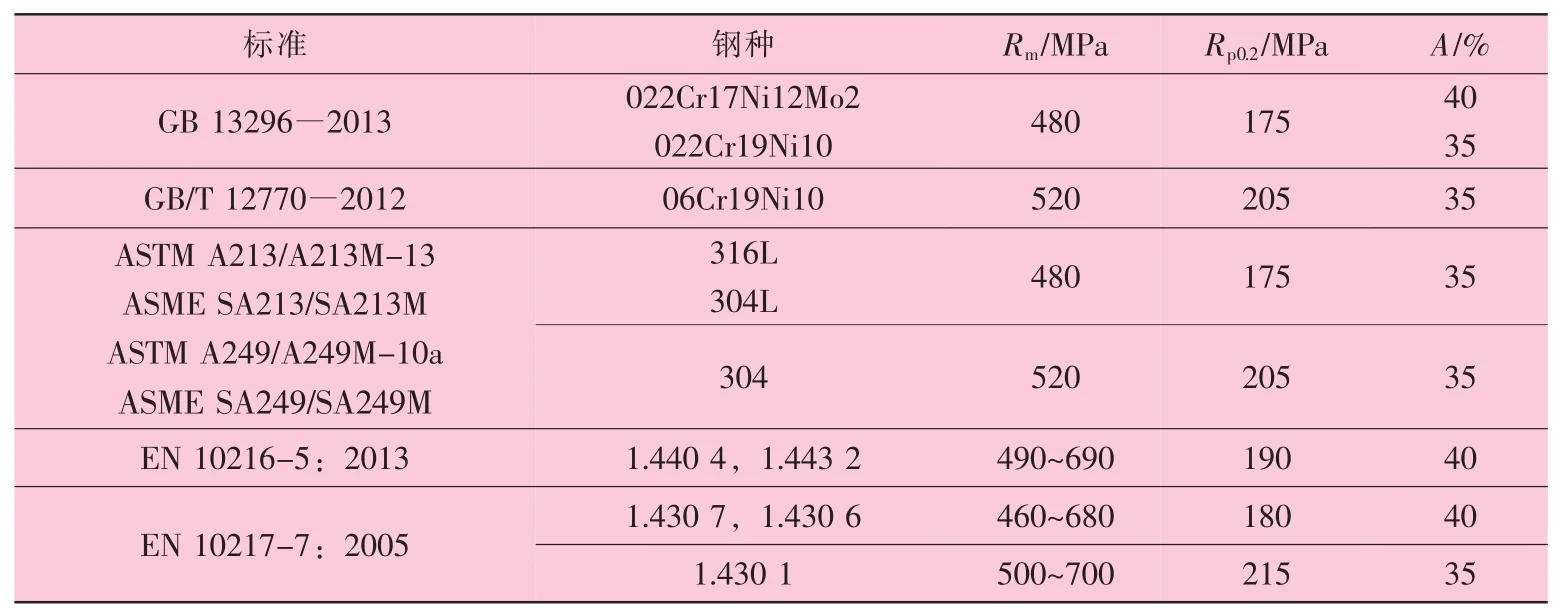

特别值得注意的是,包括许多设计人员在内的专业人士都误以为不锈钢管的强度值越高越好,这可能跟国标及ASTM/ASME标准中都只规定强度下限有关。但欧标则同时设定了上限,按照欧标,表7中许多产品的力学性能都不符合要求。

表6 304和316不锈钢管力学性能标准要求

表7 304和316不锈钢管产品力学性能①

(2)许多焊管制造厂的产品样本中标明生产流程图,都把在线固溶处理或光亮退火放在矫直整圆区段之前。这类从境外或台湾引入的机组显然并不适合生产高档次凝汽器之类焊管,或者说应把定径及矫直区段空置或部分前移,文献[6]中所介绍的生产流程就是这样的。

(3)成型机组系统或辊型设计不合理,或使用年久磨损严重又调整不当。设计和调整精良的机组,经过在线固溶处理,即完全消除冷成形和焊接残余应力以后,不做机器矫直和整圆就应能保持所要求的直度和圆度。若再做拉伸或弯曲机器矫直,必然带来新的残余应力,严重时焊管下线时就可发现横向开裂。

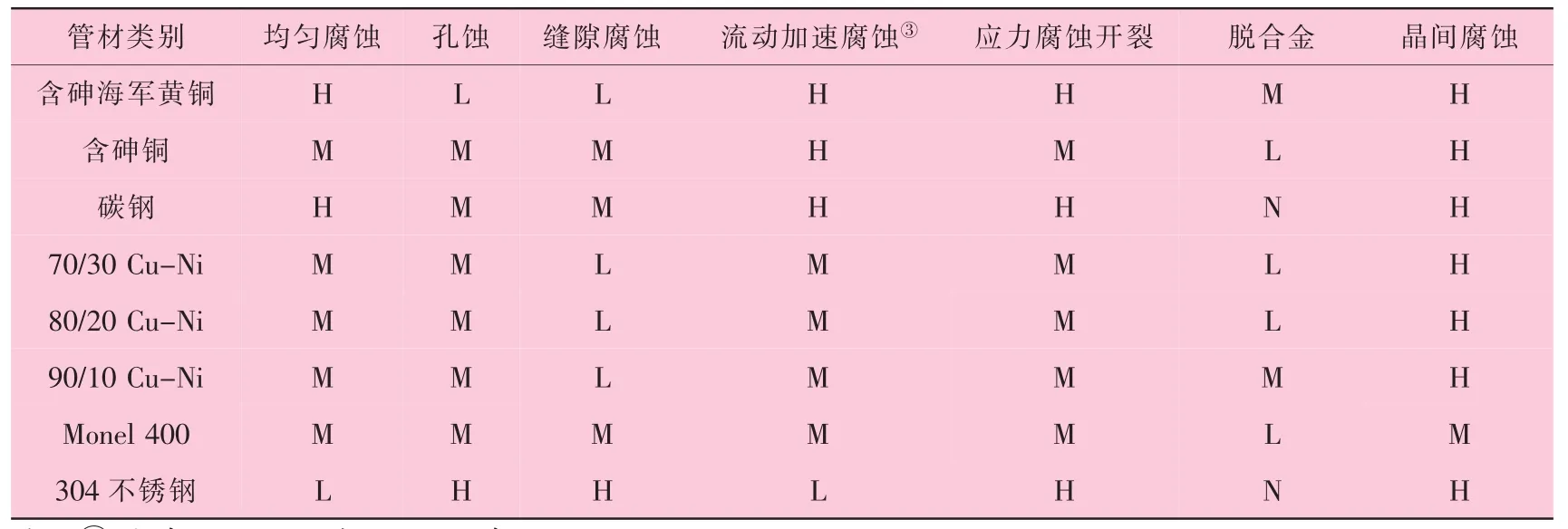

(4)外鉴报告并未注明残余应力测定方法,但从文献中可以查到,残余应力测定研究最多的是 X射线衍射法[20-21], 国内虽然也做过基础研究,甚至27年前就建立了GB 7704―1987标准,但工业应用很少报导[22]。这需要专业研究机构或高校的密切合作,共同努力才能达到。值得探讨的是:①残余应力X射线衍射测定的精度或可靠性如何保障或验证,笔者注意到美国汽车工程师学会(SAE)是最先制定X射线衍射测定残余应力方法标准并几经改版的[23],但至今对此尚无确切规定,只是在该文件最后以25%篇幅(20页)详细讨论其测量精度和重视性,会受到衍射线峰值高度获得方法、点计数统计方法、样品表皮剥离层、晶粒大小及堆垛缺陷、孪晶及表面形貌、应力分析计算系数等诸多因素影响。欧洲的EN-15305:2008则指出,材料微观组织和化学均匀、衍射参数选择及力学模型(双轴,多轴或各向异性)假定都是产生误差的根源。ASTM至今无完整的X射线衍射检测残余应力标准,仅在E915-10,E1426-98(R2009)等标准中提出了仪器核定准直线(alignment)和有效弹性系数测定方法。以上都说明该方法的应用并不是一件容易的事,外鉴报告的数据值得推敲或复验。②除了矫直和整圆还有其他因素,例如固溶退火或U形弯管段的除应力退火是否不到位或不完全到位,特别是后者并不能完全消除残余应力,因此还有一个允许残余应力测试值和测试部位的问题。③SCC敏感性是材质、环境和应力3个因素决定的,在给水加热器的应用环境和304钢管的条件下,SCC的敏感性比较高(见表8[5]),只有排除残余应力,才能使其安全运行。这可能就是SA688/SA688M,SA803/SA803M中均未列入SCC试验,而上述外鉴报告只测定残余应力的原因。

表8 给水加热器管材的腐蚀种类及敏感性②比较①

4 304或304L并非凝汽器用管理想选材

虽然美、欧标准均把304和304L钢列为凝汽器管可选用钢管,但美、英早在1960年就已发现304和316钢焊管在淡水、河口海水凝汽器应用中因孔蚀而失效的案例,据此分别限定水中所含氯化物含量低于0.007%(304钢管)或0.02%(316钢管)方可采用[24]。河水、湖水等自然淡水只有达到这一条件,或者经过净化处理达到该项条件才可用作304或316钢管所制成凝汽器的冷却水。

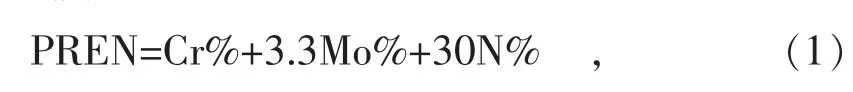

国际公认的不锈钢抗孔蚀当量指数PREN计算公式为

式中:Cr%,Mo%和N%分别为奥氏体不锈钢中Cr,Mo和N的含量;304/304L和316/316L的PREN值分别为19和26。

因此,可以认为:

(1)欧洲早在1990年初就已明确指出,仅从抗孔蚀性能看,304/304L不宜作为热交换器用管选材[25]。一些钢厂,其中包括太钢曾在其产品样本中标明这一点是恰当的提示。

(2)文献[1]中以德国产304钢Mo含量略高于国产304L钢就断言是耐孔蚀性好的主要原因亦存偏颇,至少还应顾及含N量的实际差异,因为几乎所有各国的标准中Mo含量都只是304/ 304L钢的非规定元素,而N却不一样,在美、欧标准中N早已是规定元素,且其对PREN的影响远大于Mo。

(3)304钢是最低价的Cr-Ni奥氏体钢种,所以一些用户仍在选用。但从实际使用寿命并计入水处理费用考虑,有效寿命成本并不很低,这也是国际上发展或优选超级奥氏体、超级铁素体钢管的根本出发点。

(4)如果考虑SCC,304/304L钢管的敏感性也最高,不宜作为凝汽器这类高档热交换器用管选材。

(5)文献[1]的分析还指出国产304L焊管母材w(P)高达0.042%,这是耐孔蚀性差的另一原因。这虽然有一定道理,但笔者注意到该样品的w(P)+w(S)=0.042%+0.004%=0.046%,已大于欧标中规定的焊管用板材上限0.040%;如果采用高速或多电极焊,要求 w(S+P)≤0.03%[11],否则可能造成焊缝中存在严重偏析,出现缩孔、裂纹甚至中心线裂缝,用于凝汽器在胀管部位产生泄漏的危险性很高,遗憾的是文献[1]并未指明灌水试验时发生泄漏的具体部位。

5 国外的两个案例分析

笔者所阅资料中至今未发现文献中电站凝汽器和给水加热器失效案例的详细分析,只找到下列两个化工厂类似冷凝器的案例分析[26-30],颇受启发。

5.1 石化工程酒精过热器的失效案例

文献[26]中所称酒精过热器(alcohol superheater)是一板管立式热交换器,用195根φ19 mm× 2.77 mm×2 500 mm规格ASTM A213/A213M标准304钢管和304管板制成。用来把从底部进入管内的115℃酒精蒸汽加热到185℃后从顶部流出,所需热量由从顶部进入管外壳侧高压蒸汽提供(水蒸气压力和温度未指明),可见其工作状况与冷凝器相似。该案例使用7个月就发现约30%管材出现泄漏事故,泄漏部位如图5(a)所示。解剖发现:所有泄漏均发生在底部管板连接处上方5 mm左右的环向(图5(a)),泄漏管的位置是随机的。每一支钢管抽出后均发现有环向裂缝,解剖后发现:①管内壁有许多孔蚀点;②失效管内表面有许多始发于孔蚀点的裂纹,但也有一些并非从孔蚀点始发,裂纹十分细小,要放大100倍才能显示。这些裂纹都尚未穿透管壁厚度;③泄露处的裂缝已经穿透管壁厚度裂纹,且未见壁厚减小,亦无任何过载造成的塑性脆断迹象,即并非光滑的撕裂,而是阶梯状的晶间开裂。因此断定这是典型氯化物引起的应力腐蚀开裂(Cl-SCC)。原因是:①酒精纯度不符合要求,其中所含湿气超标及所含氯离子是诱发管内壁孔蚀的根本原因;②管壁表皮温度超过60℃;③存在残余或外加拉应力,数值很低就可能导致氯离子SCC(Cl-SCC)。

图5 国外失效案例中的泄漏部位

5.2 氨再生高压蒸馏器中的冷凝器失效案例

文献[27]中列出一化工厂氨冷凝器(再生高压蒸馏器)失效案例。该冷凝器亦为立式结构,用25 mm×2.2 mm×6 400 mm规格SA213/SA213M标准316L无缝管制成。端板厚100 mm,顶部管内送入150℃,1.7 MPa(250 psi)含有135 g/L的氨和4.78 g/L的CO2蒸汽。管板之间用胀管法压紧后再用GTAW法密封(见图5(b))。使用过程中部分管板连接处发生泄漏,经解剖发现胀管部位管材内壁钝化膜完全失去,部分内外壁均有裂纹,其中有些裂纹穿透壁厚。解剖的 3根样管共发现13条裂纹中只有1条是纵向,说明裂纹主要是横向的。原因是:①高温高压含氨、CO2及碳酸氨的蒸汽对冷凝器管入口内壁造成的冲刷磨蚀(erosion corrosion),加上胀管引起的纵向残余应力诱发的应力腐蚀开裂是内壁引起横向裂纹的主要原因;②胀管时未能胀及端板全部厚度,使管外壁与端板里侧之间留有间隙,从而诱发缝隙腐蚀,引起管端外壁裂纹。

5.3 案例的启示

(1)上述两个案例分析充分说明所涉冷凝器泄漏失效原因很复杂,为避免此类事故发生,必须从结构设计、管材材质选择、冷凝器制造工艺及冷却水处理多方面着手。焊接并非引起此类事故的主要或唯一原因,有些设计或使用部门以为只要不采用焊管或焊接就可以提高安全性的观念是错误的。不锈钢的导热性很差,无缝管的壁厚公差较难控制和精确测定,这也许是RCC-M中唯一的核岛用热交换器制造标准采用的是不锈钢焊管,以及美标中唯一的包含冷凝器ASTM,ASME,USDOE-NE和DD统一的热交换器及两项ASTM,ASME共同认定的给水加热器专用不锈钢焊管标准的一个重要原因。中国作为全球不锈钢和不锈钢管生产大国,2010年才颁布相应的此类专用标准GB/T 24593―2009,说明我国不锈钢焊管制造业尚处于初级阶段,其原因值得有关部门和小直径连续焊管行业思考。

(2)304和316L钢管并非抗氯离子SCC的优选或理想钢种。

(3)SA213/A213标准亦非制造冷凝器用不锈钢管的严格标准,更不宜用作凝汽器、给水加热器这类高端薄壁不锈钢管制造标准。新近颁布的YB/T 4205:2009,YB/T 4223―2010及GB/T 24593—2009是必要的,但所列钢种需作修正补充。20多年前颁布的化工行标 HG 20537.2―1992更应作出必要修改调整。

(4)虽然对不锈钢的氯离子SCC机理至今尚存争议[28],但是早在 20世纪90年代就已探明了合金元素对其抗Cl-SCC的影响[29],如图6所示,其以下要点指明的凝汽器和给水加热器选材方向已在表3和表4中得到印证:①w(Ni)=8%~15%时的普通奥氏体不锈钢对Cl-SCC很敏感;当w(Ni)=25%~35%时,使其抗Cl-SCC性能明显提高;当w(Ni)<5%时,Ni含量愈低对Cl-SCC越有利(图6(a)和图6(b))。②在NaCl溶液试验中,含Mo量越高,抗Cl-SCC性能会明显提高(图6(c))。但MgCl2溶液试验中,w(Mo)>1.5%时才显示出有利影响。③w(Cr)=12%~25%,w(C)=0.06%~0.1%对奥氏体不锈钢 Cl-SCC性能影响最小。当w(Co)>1.5%,w(B)>0.01%,w(A1)>0.04%及w(Mn)>2.0%都有劣化作用。④P,S和O2等杂质含量及铁素体钢中的N含量均劣化不锈钢Cl-SCC性能,但奥氏体钢中的N含量另当别论。⑤铁素体比奥氏体更耐CI-SCC,因此铁素体及双相不锈钢均有较高抗Cl-SCC性能,但要警惕氢脆。

图6 不锈钢化学成分对CI-SCC敏感性的影响

(5)文献[1]曾指出在失效样管外表面检测到氯离子。A688/A688M/SA688/SA688M和A803/ A803M/SA803/SA803M都在13.2中规定要抽查表面氯化物(盐)的含量,可见把住这一关口十分重要。

6 小结和建议

(1)不锈钢管的耐蚀性不仅取决于材质的化学成分,而且与其制造、贮运和使用过程中所经历的环境和介质状况密切相关。冷凝器、给水加热器这类以高温高压水蒸气和水为热交换两相的换热器泄漏失效事故,应追查材质本身的化学成分,但是更要追究不锈钢管的制造流程及质量检验、贮运及换热器的制造流程是否失当。

(2)壁厚均匀是不锈钢焊管被确认为制造凝汽器此类薄壁不锈钢管的主要原因,且是国际上已经历70年发展的成熟技术。我国不锈钢焊管经过30余年发展,产量很高,但至今未能有效占据超超临界热电站冷凝器、给水加热器这类高端应用领地,说明我国不锈钢焊管制造业亟待有质的提升,为此必须克服单纯追求产量和高速度的倾向。

(3)焊缝金属的铸造组织特征、容易出现低熔偏析、在焊缝中心形成微小热裂纹以及微缩孔是不锈钢焊管高端应用的障碍。这类奥氏体不锈钢焊管必须经过冷加工。过高的焊速和焊接电流、过窄的焊缝和不恰当的成形不仅加剧偏析、热裂纹和微缩孔,且焊缝质量难以控制,并可能因无足够内外焊缝余高而不能进行冷加工来改善铸造组织。

(4)孔蚀和ClSCC是凝汽器和给水加热器用不锈钢焊管使用条件下的主要腐蚀危害。制造和贮运过程必须严防氯化物玷污。固溶处理后决不能再作矫直或整圆。焊后进行抛磨,且在线固溶退火后设置定径和矫直的连续焊管机组只能用于制造结构用管,不能用于制造此类高档次不锈钢焊管。

(5)抗孔蚀当量PRE仅为19左右的304和304L不锈钢,仅从抗点蚀性能出发,就不应作为冷凝器这类换热器不锈钢焊管选材。PRE为 26的316L也并非这类换热器的理想选材。若要根除Cl-SCC则宜改用超级奥氏体、铁素体、双相不锈钢或镍基合金焊管。

(6)采用304和316L无缝不锈钢管制造的冷凝器泄漏失效事故解剖研究表明:焊接决非是引起此类失效事故的主要原因。A/SA213/A/ SA213M亦非此类高档不锈钢管有效制造标准。

(7)X射线衍射残余应力测定是高端不锈钢焊管发展中涉及的一项基础技术,有关部门应协调组织攻关突破。

(8)对尚在进口的此类304和316L高端不锈钢焊管,有关部门应按美标要求控制质量,例如要求供货方提供表面氯化物残留量或残余应力测定数据等。

[1]谢亿,郭建亭,陈红冬,等.某国产凝汽器不锈钢焊管耐点蚀性能研究[J].焊管,2012,35(8):27-30.

[2]PETER D,MARK B.A comparison of high-performance materials:titanium VS.alloy 59[J].WORLD STAINLESS STEEL,2006,18(7/8):19-21.

[3]林军.2013年不锈钢消费需求结构几何[J].中国不锈钢市场,2012(12):8-10.

[4]DARIS O R.Metals Handbook Desk Edition(2nd.ed)[K]. USA:ASM International,1998:363-386.

[5]ASM,ASMHandbook,V.13C,Corrosion:Environments and industries.Handbook Corrosion:Environments and industries[K].USA:ASMInternational,2006:447-487.

[6]DANIEL S JANIKOWSKI,RON ROTH.Making for the grade with stainless steel tubing[J].Power Business and Technology for the Global Generation industry,2007, 151(10):78-81.

[7]SIEWERT E,WILHELM G,HASSLER M,et al.Visualization of gas flows in Welding arcs by the schlieren measuring technique[J].Welding Journal 2014,93(1):1-5.

[8]KUJANPAA V P.Weld defects in austenitic stainless steel sheet—Effect of welding parameters[J].ibid.,1983,62(2): 45-52.

[9]Kujanpaa V P.Weld discontinuities in austenitic stainless steel sheet—Effect of impurities and solidification mode [J].ibid.,1984,63(12):369-375.

[10]KUJANPAA V P,KARJALAINEN L P,SIKANEN H A V.Role of shielding gases in discontinuity formation in GTA welding of austenitic stainless steel strips[J]. ibid.,1984,63(5):150-155.

[11]KUJAPAA V P,KARJALAINEN L P,SIKANEN H A V.Weld discontinuities in austenitic stainless steel sheet—Role of steel type[J].ibid.,1987,66(6):155-161.

[12]LAMBERT J A.Cast-to-cast variable in stainless steel mechanized GTAW welds[J].ibid.,1991,70(5):41-52.

[13]PIERCE S W,BURGARDT P,OLSON D L.Thermocapillary and arc phenomena in stainless steel welding [J].ibid.,1999,78(2):45-52.

[14]HARRIS I D.Multiple-torch GTAW for sheet and tube applications[J].Tube and Pipe Technology,1999(1/2): 50-53.

[15]TABAN E,KALUC E,AYKAN T S.Effect of the purgpurging gas on properties of 304H GTA welds[J].Welding Journal,2014,93(4):124-130.

[16]BERGQUIST E L,HUHTALA T,KARLSSON L.The effect of purging gas on 308L TLG root-pass ferrite content[J].Welding in the World,2001,55(3/4):57-64.

[17]LI I J,DAVIS T.Effect of purging gas oxygen level on surface structure and mechanical properties of GTA welded type 304 stainless sanitary tube[J].Journal of Advanced Materials,2007,39(4):14-19.

[18]何德孚,王晶滢.射线照相及其在不锈钢焊管质量检测中的合理应用[J].焊管,2014,37(10):42-49.

[19]AWS,Welding Handbook[K].USA,Miami:[s.n.],2011(4):255-390.

[20]朱和国,杜宁雷,赵军.材料现代分析技术[M].北京:国防工业出版社,2012:106-111.

[21]徐祖耀,黄本立,邬国强.中国材料工程大典(26卷)—材料表征与检测技术[M].北京:化工出版社,2006:894-897.

[22]姜传海,杨传铮.材料射线衍射和散射分析[M].北京:高等教育出版社,2010:80-195.

[23]SAE HS-784,Residual Stress Measurement by X-Ray Diffraction[S].

[24]ATSUSHI KANABE.海水用热交换器的材料選定[J].配管技术(日文),2013,55(12):19-27.

[25]GRAHAM M,LINDSAY R.Shreir’s Corrosion[M].Amsterdam:Elsevier Inc.,2010.

[26]MGER,KUTZ.Handbook of Environmental degradation of materials[K].Amsterdam:Elsevier Inc.,2012:23-28.

[27]SASTRI V S,EDWARD GHALI,MIMOUM ELBOUJDAINI.Corrosion prevent and protection practical solution[M].England:John wiley&sons.Ltd.,2007:507- 514.

[28]MARCUSP.Corrosionmechanismsintheoryandpractice(3rd.ed.)[M].USA:CRC press,2012:499-544.

[29]JONES R H.Stress corrosion cracking[M].USA:ASM inter,1992:91-130.

Research on Stainless Steel Pipe Manufacturing Quality Control Used for Condenser and Feedwater Heater(Ⅱ)——Discuss Insufficient and Corrected of“Research of Pitting Corrosion Resistance of Certain Domestic Stainless Steel Welded Pipe Condenser”

HE Defu1,WANG Jingying1,2

(1.Shanghai JiuLi industrial&Commercial Dev.Ltd.,Shanghai 200135,China;

2.Zhejiang Detrans Piping Co.,Ltd.,Huzhou 313105,Zhejiang,China)

Condenser and feedwater heater are components manufactured by adopting stainless steel pipe in equipment of ultra super critical power station.It although already possess such high-grade stainless steel welded pipe production conditions in China domestic,but is still difficult to meet the requirements of high standard and enter into the international market competition. It discussed control factors of small diameter stainless steel welded pipe combined with production current status in this article.It also introduced two failed examples of condenser,so as to indicate the causes for the leakage of such heat exchanger failure,and 304 steel pipeis not the ideal choice.Finally,it discussed manufacturing standards details for stainless steel pipe.

stainless steel welded pipe;feedwater heater;condenser;solution annealing heat treatment;leakage;stress corrosion cracking(SCC)

TG142.71

B

1001-3938(2015)08-0051-09

何德孚,男,上海交通大学教授,上海久立焊管研究所所长。

2014-11-19

李红丽