基于刚度性能的机器人臂长优化

陈世钟,刘延遂,吴品弘,胡 杰,管贻生,刘冠峰

(1.华南理工大学机械与汽车工程学院,广东 广州 510641;

2.广东工业大学机电工程学院,广东 广州 510006)

Arm Link Length Optimization of Robots Based on Stiffness Performance

CHEN Shizhong1,LIU Yansui2,WU Pinhong1,HU Jie1 ,GUAN Yisheng2,LIU Guanfeng2

(1.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510641,China;

2.School of Electro-mechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

基于刚度性能的机器人臂长优化

陈世钟1,刘延遂2,吴品弘1,胡杰1,管贻生2,刘冠峰2

(1.华南理工大学机械与汽车工程学院,广东 广州 510641;

2.广东工业大学机电工程学院,广东 广州 510006)

ArmLinkLengthOptimizationofRobotsBasedonStiffnessPerformance

CHENShizhong1,LIU Yansui2,WU Pinhong1,HU Jie1,GUAN Yisheng2,LIU Guanfeng2

(1.SchoolofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510641,China;

2.SchoolofElectro-mechanicalEngineering,GuangdongUniversityofTechnology,Guangzhou510006,China)

摘要:基于机器人静刚度模型,分析如何通过机器人臂长及位形优化提高机器人刚度。首先,在机器人典型传动部件刚度计算的基础上,分析刚度矩阵的最小奇异值,将之作为评价机器人静刚度性能的指标。然后,为了衡量机器人在整个工作空间中刚度性能的平均水平,提出采用刚度全域性能指标,并以之作为目标函数对机器人臂杆长度进行优化。最后,以本实验室开发的SCARA机器人为例,展示了优化方法的应用及其效果。

关键词:工业机器人;刚度矩阵;刚度性能指标;臂长优化

0 引言

当今工业机器人已在各行业得到了广泛的应用,随着工业机器人向高速、高精度方向发展,为了保证机器人的定位精度,机器人本体需要较高的刚度。在研究机器人的刚度时,就要考虑系统中存在的柔性环节。对于串联机器人而言,柔性环节主要在于关节柔性和连杆柔性上。机器人操作臂末端刚度矩阵取决于各关节的刚度和雅可比矩阵[1]。机器人各关节的变形是由于自身重量、外部负载以及惯性力的作用,而这些变形又会导致末端变形。因此,若要提高机器人的定位精度和动态性能,有必要对机器人进行结构优化设计,增大其末端刚度,减小末端变形对定位精度和动态性能的影响。

通过分析机器人的刚度可以了解其抵抗变形的能力、振动频率及振幅等,对提高机器人末端的定位精度和动态性能,具有重要的意义[2-9]。关于刚度的研究以并联机器人居多,而且目前从机器人刚度性能角度来对机器人的臂长进行优化的研究还很少。因此,基于机器人刚度性能,考虑机器人关节弹性,提出一种通用性的机器人臂长优化方法。

1 机器人静刚度模型

将第i个关节内部整个驱动系统的刚度用Kqi表示(i=1,2,…,n,n为机器人的关节数),则机器人关节刚度矩阵Kq记为:

(1)

记机器人雅可比矩阵为J,则末端刚度矩阵K与关节刚度矩阵Kq的关系为:

(2)

此即机器人传统静刚度模型[10]。式(2)表明机器人末端刚度矩阵与机器人雅可比矩阵和关节刚度矩阵有关。因为雅可比矩阵随操作臂的位形和操作臂的臂长而变化,所以机器人末端刚度与其位形和各臂长具有重要关联。机器人关节刚度矩阵为定值,轴、齿轮、同步带和链等是构成机器人各关节的典型零部件。因此给出计算几种常见零部件扭转刚度的经验公式,便于稍后应用。

a.轴的扭转刚度计算。

关节中通过轴传递旋转运动是一种常见的方式。圆截面轴的扭转刚度为[11]:

(3)

d为轴径;L为轴长;G为剪切弹性模量,对于钢材,G=7.5×104MPa。

b.齿轮的扭转刚度计算[11]。

(4)

b为齿宽;r为输出齿轮半径,对于钢材,Cg=1.34×1010N/m2。

c.同步带的扭转刚度计算[12]。

(5)

R为主动轮半径;E为同步带弹性模量;A为带横截面积;L为主动边的有效长度。

2 刚度性能评价指标

2.1局域刚度性能指标

将机器人末端受到外力时,末端抵抗变形的能力定义为机器人的末端刚度。设外力为F,在其作用下,机器人末端变形为X。当力和变形很小时,两者通过刚度矩阵K近似为线性关系:

(6)

机器人刚度矩阵具有2个性质:

a.对称性。由于Kq为对角矩阵,由式(2)显然可知K具有对称性。

b.正定性。机器人末端受到外力时,外力做功转变为势能,势能的大小为:

(7)

由刚度矩阵K的对称性和正定性可知,刚度矩阵的奇异值和特征值相等。

单单用刚度矩阵还不能定量地说明机器人刚度,为了更好地衡量机器人刚度性能,引入刚度矩阵的瑞利商的概念。

设矩阵A为Hermite 矩阵。取非零向量B∈Cn×n,定义矩阵A的瑞利商为:

(8)

可以用矢量的模来表示矢量的长度,即矢量的大小。利用瑞利商,可以研究机器人末端力矢量F的模方与末端变形矢量X的模方的比值[13]。

(9)

(10)

由式(10)可知,当给定外力后,GK(X)越大,说明结构抵抗外力变形的能力越强,反之越弱。GK(X)的性质可以通过研究KTK的特征值得到。

(11)

选取矩阵K的最小奇异值k′作为评价机器人刚度性能的指标。对整个工作空间而言,k′最小的位置即为刚度最薄弱的位置[13],在这个位置机器人末端变形最大,因而可利用刚度矩阵的最小奇异值来评价机器人工作空间中刚度性能的优劣。由式(11) 可知,最小奇异值越大,相应的刚度越好,所以优化的目标是使得最小奇异值最大化。

为了分别研究力与力矩对于移动变形和转动变形的影响,将刚度矩阵K进行分块:

(12)

f为末端力矢量;n为末端力矩矢量;Kfd为力-线位移刚度矩阵;Knd为力矩-线位移刚度矩阵;Kfδ为力-角位移刚度矩阵;Knδ为力矩-角位移刚度矩阵;d为末端移动变形;δ为末端转动变形。

考虑机器人的受载方式,取Kfd的最小奇异值k作为刚度性能指标。

因为机器人的雅可比矩阵是关节转角和臂长的函数,因此上文推出的刚度性能指标跟机器人的位形有关,在机器人工作空间内最小奇异值是变化的。若就以该指标进行结构优化设计,得出的只是当机器人大臂关节和小臂关节处于某一转角时,存在某一组最优的大臂和小臂臂长,使得机器人在这一位置的刚度最大,所以把该指标称为局域刚度性能指标,仅仅用于描述机器人在特定位形下的刚度性能,即在某一组关节角下的末端刚度性能。因此,需要继续考虑能衡量机器人在整个工作空间内刚度性能的指标。

2.2全域刚度性能指标

借鉴Gosselin提出的全域性能指标[14],为了衡量机器人在整个工作空间的刚度性能,需要将刚度性能指标k在整个空间内进行积分,求出均值,从而得出机器人在整个工作空间的全域刚度性能指标。定义机器人的全域刚度性能指标为:

(13)

ηK为机器人的全域刚度性能指标;k为刚度矩阵K的最小奇异值;W为机器人可达空间;ψ为机器人关节空间;θi为机器人关节角(i=1,2,…,n)。

3 优化模型

由刚度矩阵的对称性和正定性,可知其奇异值都大于零,即k∈(0,±∞),所以全域刚度性能指标ηK∈(0,±∞)。ηK可用于评价机器人在整个可达空间中末端刚度的平均水平。ηK越大,机器人的末端刚度性能越好。因为ηK是关于机器人臂长Li的函数,所以臂杆长度优化是在臂杆长度约束范围内,在机器人整个工作空间中找到1组最优臂长分配,使得ηK最大。优化模型通常为:

(14)

上述优化模型可用遗传算法求解。

4 应用实例

4.1SCARA机器人关节刚度计算

SCARA机器人的整机结构和传动链如图1所示。

图1 SCARA机器人传动示意

各关节的传动链依次为:大臂关节,伺服电机1→齿轮减速器→大臂;小臂关节,伺服电机2→齿轮减速器→小臂;末端移动,伺服电机3→同步带1→丝杆螺母→丝杆轴;末端旋转,伺服电机4→同步带2→花键螺母→花键轴。传动环节的刚度计算如下。

a.行星齿轮减速器扭转刚度。根据选用的精密行星齿轮减速器产品说明书,减速器的扭转刚性为Kr=6.19×106N·mm/rad。

b.滚珠丝杆扭转刚度。 Ls为滚珠丝杆的总长度,Ls=203 mm;ds为丝杆螺纹小径,ds=13.324 mm。由式(3)得滚球丝杆扭转刚度为Kns=1.14×106N·mm/rad

c.滚珠花键扭转刚度。滚珠花键参数包括中空花键轴外径Dh=16 mm,中空花键轴内径dh=7 mm,花键轴总长度Lh=220 mm。 由式(3)得其扭转刚度为Knh=2.11×106N·mm/rad。

d.同步带的扭转刚度。

同步带1的参数为:R1=11.065 mm;E=7.8×106Pa;A=20mm;L1=33.12 mm 。由式(5)得其扭转刚度为K1=1 153.37 N·mm/rad。

同步带2的参数为:R2=9.45 mm;E=7.8×106Pa;A=20mm2;L2=35.95 mm。由式(5)得其扭转刚度为K2=775.05 N·mm/rad。

组合刚度k为[11]:

(15)

则大臂关节刚度为:

小臂关节刚度为:

末端移动关节刚度为:

末端旋转关节刚度为:

4.2SCARA机器人的雅可比矩阵及工作空间

SCARA机器人雅可比矩阵为[15]:

(16)

SCARA机器人的工作空间表达式为:

(17)

L1为腰部高度,d3为腰部顶端至机器人末端的垂直距离。

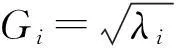

SCARA机器人工作时,对作业范围起决定作用的是大臂和小臂在X-Y平面的运动,腕部的旋转运动并不影响机器人的作业范围,垂直移动关节使得机器人在平行于X-Y平面的每个切面上运动范围完全一致。因此,着重研究机器人在X-Y平面的工作空间,根据式(17)绘出机器人在X-Y平面的工作空间W如图2所示。

图2 SCARA机器人在X-Y平面的工作空间

4.3基于局域刚度性能的臂长优化

4.3.1 优化模型建立及求解

局域刚度性能指标k是关于θ1,θ2,L2,L3的多元函数,以其最大化作为优化目标。本实验设计的SCARA机器人的大臂关节角的运动范围设定为θ1∈[-2.27,2.27](单位为rad)。 由于θ2=0为SCARA 机器人的奇异位置[15],在这一位置雅可比矩阵不可逆,无法求出刚度矩阵,故小臂关节角的约束条件设定为θ2∈[-2.18,0)∪(0,2.18](单位为rad)。在SCARA机器人的方案设计阶段,按照机器人所要完成的任务需要确定长度尺度,如手臂可以达到的最远距离由手臂总长决定[16],根据这一限定条件,设定另一个约束条件为大臂与小臂的臂长之和为一定值L=322 mm,即SCARA 机器人末端可以达到的最远距离。因此,该问题为单目标多元函数在约束条件下的优化问题:

(18)

对上述模型采用遗传算法求解,可得各变量对应的最优解为:

当SCARA机器人大臂关节、小臂关节、大臂臂长和小臂臂长为这组解时,末端具有最大的刚度。通过改变θ1、θ2的范围,发现最优解与θ1无关,而θ2的最优解总是达到它的上限或下限值。直观上可看出,当小臂关节达到它的极限关节角时,末端受力产生变形时由大臂和小臂叠加产生的变形最小。另一方面,显而易见,因为大臂做的是圆周运动,末端变形量与大臂的转角并无关系。

4.3.2优化结果验证

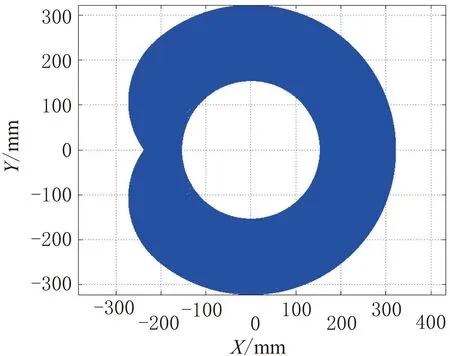

对SCARA机器人三维模型进行简化后,在末端施加方向竖直向下而大小为30 N的作用力,创建好零部件间的约束,对整个模型网格划分后进行应力应变分析。另外,任意给定2组对比臂杆长度:

在相同的位形下,3种情况下的放大变形比例后的仿真结果如图3~图5所示,最大末端变形分别为 (单位为μm):εa=4.873,εb=4.821,ε*=4.231。

大臂和小臂的最优臂长情况下,当机器人位于特定的关节角时,末端变形小于另外2组臂长分配的变形。可见,用局域刚度性能指标k评价机器人单一位形下的刚度情况是正确的。

图3 杆长组A的仿真结果

图4 杆长组B的仿真结果

图5 最优解的仿真结果

4.4基于全域刚度性能的臂长优化

由以上论述可知,局域刚度性能指标k与机器人的位置形态有关,为了使得机器人在整个可达空间的刚度性能最优,即整个工作空间的刚度平均值尽可能增大,全域刚度性能指标ηK应尽可能大。在这种情况下,优化模型的约束条件与局域的相同,只是目标函数为全域刚度性能指标ηK(L2,L3)。用Matlab遗传算法工具算出的大臂和小臂臂长的最优解为 (单位为mm):

为了对比验证,另外任取2组不同臂长分配:

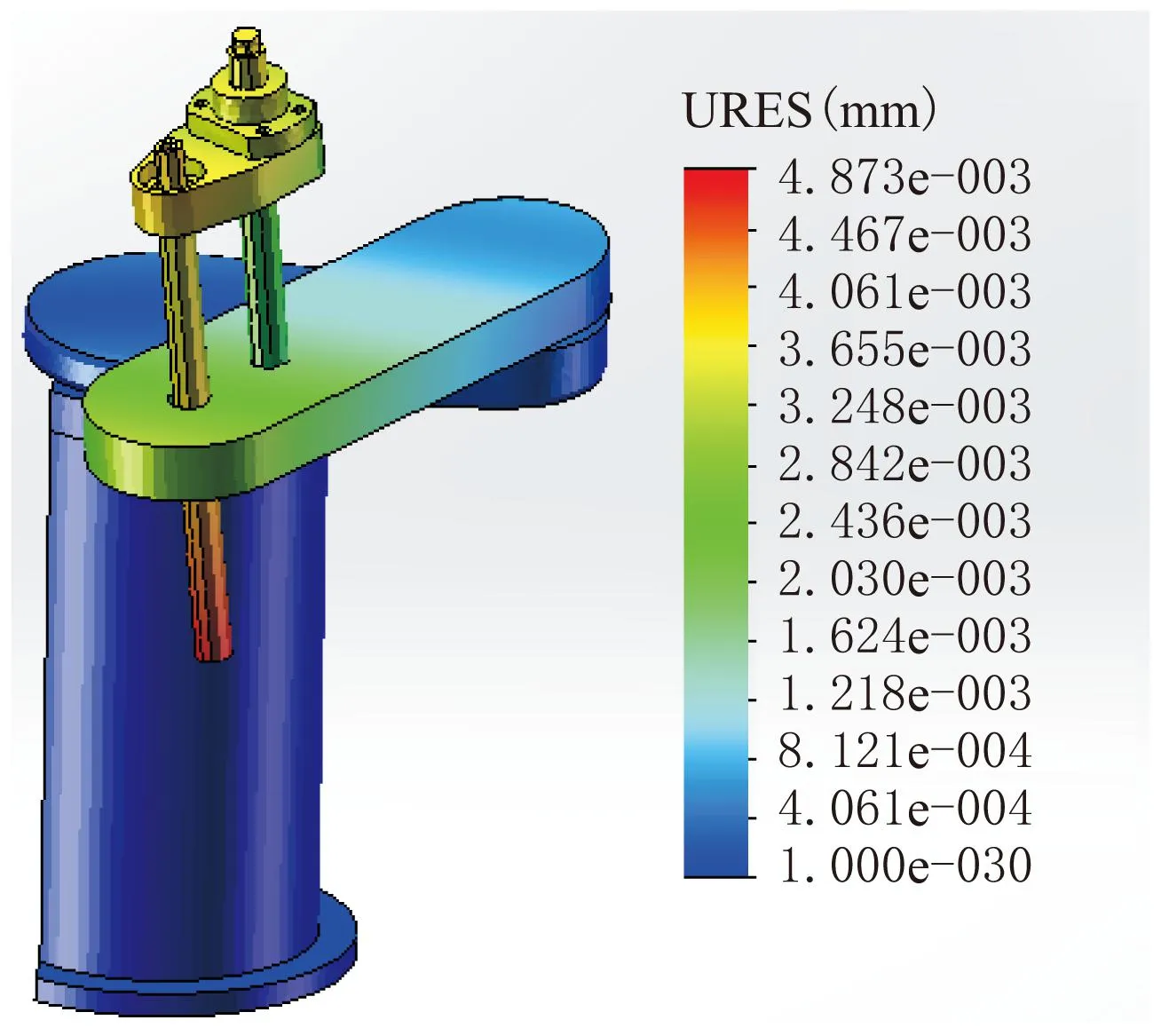

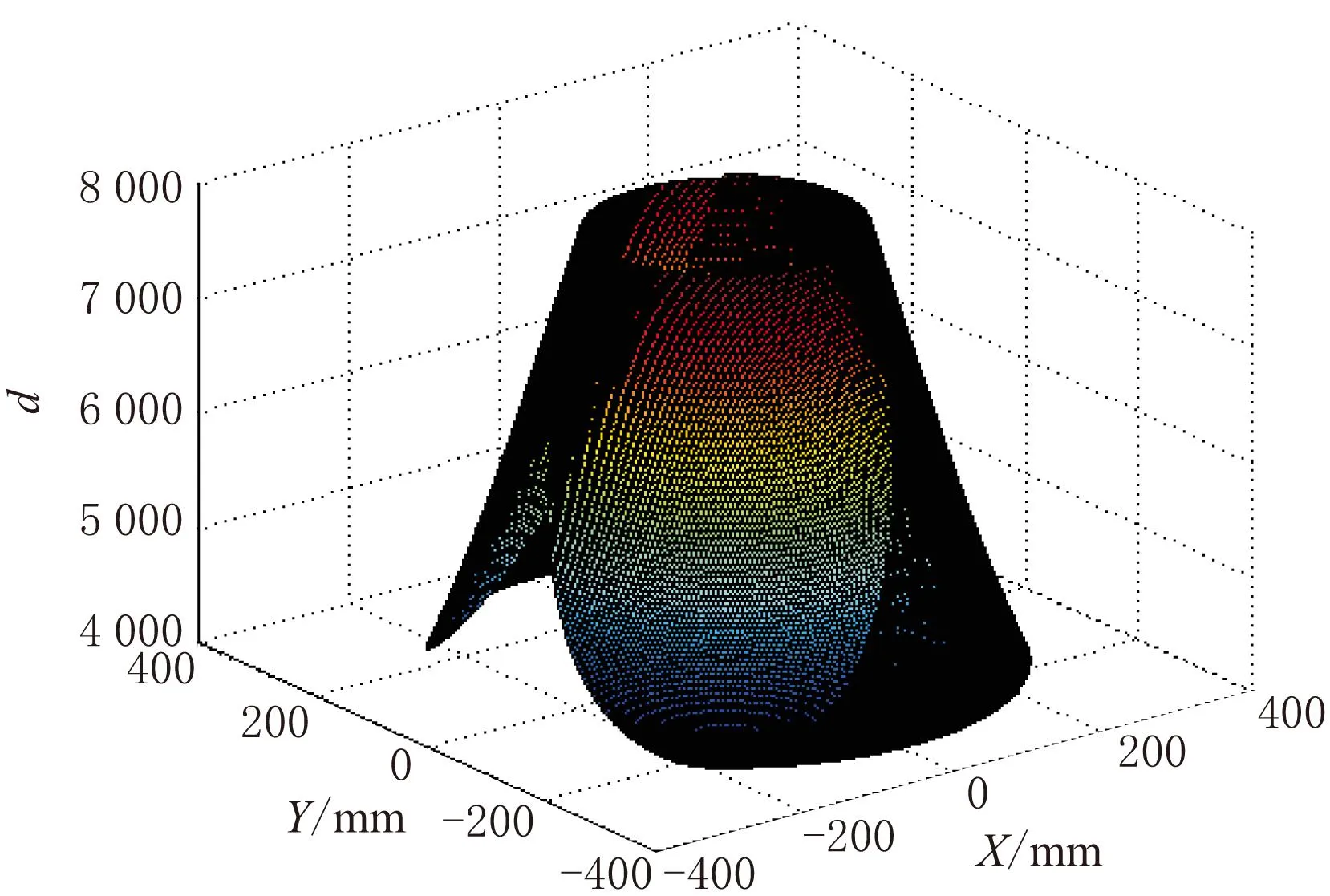

以SCARA机器人X-Y平面的工作空间为研究对象,对其进行网格划分,计算每个节点上的最小奇异值d。3组臂长分配下,刚度矩阵最小奇异值d的分布如图6~图8所示。

图6 臂长组A的最小奇异值分布

图7 臂长组B的最小奇异值分布

图8 最优解的最小奇异值分布

由图6~图8可以看出,越往中心,最小奇异值越大,即末端刚度越大。对比3幅图可看出,通过全域刚度性能指标算出的最优大臂和小臂臂长分配,在整个工作空间中,其沿着中心方向,刚度值增大的速率越来越快,且从竖直坐标分析,其最小奇异值很快达到一个较大的范围,较另外2组也大很多,即其末端刚度值较另外2组大,且大多数位形下保持一个较大的刚度值。可见,经全域刚度性能指标 算出的最优臂长分配,使得机器人在工作空间中不同位形,其末端都保持着一个较大的刚度值,不至于在不同位形时末端刚度波动明显,造成定位精度降低,动态性能不良。

5 讨论与说明

上节通过一个具体实例说明了基于刚度性能的机器人臂杆长度优化的可行性和有效性。为了简单起见,只以SCARA机器人作为例子进行了计算。 实际上,对传统的串联机器人和并联机器人的处理方法和过程完全一样。

对于六自由度串联机器人,由于后3个自由度一般集中于腕部用于定姿态,杆长很短或者为零,因此其刚度主要由前3个关节和臂杆长度所决定。考虑腕点处的刚度时,后3个关节及其杆长可以不作考虑,这样问题得以简化,可以完全按照上节的方法和过程处理。 一般的并联机器人的杆长有2个,即驱动臂的长度和与动平台连接杆的长度。其局域刚度性能指标的正确性在参考文献[13]中已有具体说明。 其优化方法与串联机器人优化方法一致,即将局域刚度性能指标k在整个工作空间内进行积分,在机器人工作空间中找到一组最优臂长分配,使得全域刚度性能指标ηK最大。

6 结束语

本文讨论和计算的刚度为线刚度,即力与线位移的关系,而没有考虑扭转刚度。基于扭转刚度的分析和优化可借鉴本文的方法进行处理。另外,同时考虑关节弹性和臂杆弹性进行臂长优化也值得考虑。 未来需进一步考虑其他性能指标(如动力学性能指标)对机器人性能的影响,综合考虑运动学和动力学指标对机器人进行优化,对提高机器人精度和动态性能具有更加重大的意义。

参考文献:

[1]熊友伦,丁汉,刘恩沧.机器人学[M].北京:机械工业出版社,1993.

[2]杜兆才,余跃庆,刘善增.含弹性杆件的并联机器人刚度分析[J].机械工程学报,2011,47(15):9-16.

[3]汪满新,王攀峰,宋轶民,等.4自由度混联机器人静刚度分析[J].机械工程学报,2011,47(15):9-16.

[4]Liu X J,J in Z L,Gao F.Optimum design of 3-DOF spherical parallel manipulators with respect to the condition and stiffness indices[J].Mechanism and Machine Theory,2000,35(9):1257-1267.

[5]Huang T,Zhao X Y,Zhou L H,et al.Stiffness estimation of a parallel kinematic machine[J].Science in China (Series E) ,2001,44 (5):473-485.

[6]Simaan N,Shoham M.Geometric interpretation of the derivatives of parallel robots’ Jacobi matrix with application to stiffness control[J].Journal of Mechanical Design,2003,125 (3):33-42.

[7]Huang S G,Schimmels J M.The bounds and realization of spatial stiffness achieved with simple springs connected in parallel [J].IEEE Transactions on Robotics and Automation,1998,14 (3):466 - 475.

[8]Huang S G,Schimmels J M.Achieving an arbitrary spatial stiffness with springs connected in parallel[J].ASME Journal of Mechanical Design,1990,120 (4) :520-526.

[9]Chen S-F,Kao I.Geometrical approach to the conservative congruence transformation (CCT) for robotics stiffness control[C]//Proceedings of the 2002 IEEE International Conference on Robotics and Automation,2002:544-549.

[10]Abele E,Weigold M,Rothenbucher S.Modeling and identification of a industrial robot for machining applications[J].Annals of the CIRP,2007,56(1):387-390.

[11]John J Cring.机器人学导论[M].贠超,等译.北京:机械工业出版社,2012.

[12]张玄辉.工业机器人刚度的辨识方法与性能分析[D].武汉:华中科技大学,2009.

[13]李嘉,陈恳,董怡,等.并联柔性铰机器人的静刚度研究[J].清华大学学报:自然科学版,1999,39(8):16-20.

[14]Gosselin C,Angeles J.A global performance index for the kinematic optimization of robotic manipulators[J].ASME Journal of Mechanical Design,1991,11(3):220-226.

[15]闫昊.SCARA机器人动力学分析及鲁棒性控制研究[D].哈尔滨:哈尔滨工业大学,2013.

[16]刘亚洲,韩晓明,杨汝清.关节型机器人手臂臂长参数的一种优化方法[J].机器人技术,2006,33(7):42-44.

Abstract:The problem of how to increase the stiffness of a robot through optimization of its link lengths and configuration based on stiffness performance is addresses in this paper. Based on the static stiffness models of typical transmissions of robotic joints, the minimum singular value of the stiffness matrix is first analyzed and taken as a criterion to evaluate stiffness performance. To measure the stiffness performance of a robot in its whole workspace, a global stiffness performance criterion is proposed and used as the objective to optimize link lengths of the robot. Finally, an application of the proposed optimization method is illustrated with the SCARA robot developed in our laboratory as an example. The feasibility and effectiveness of the method are verified by the application of the method.

Key words:industrial robot;stiffness matrix;stiffness performance criterion;arm link length optimization

作者简介:陈世钟(1989-),男,福建福州人,硕士研究生,研究方向为工业机器人;管贻生(1966-),男,博士,教授,博士研究生导师,研究方向为仿生机器人,机器人模块化、产业化及其应用,机器人自动化生产线的研究与开发等,通信作者。

基金项目:国家基金委-广东省联合基金项目(U1401240);广东省自然科学基金(S2013020012797);国家自然科学基金(51375095)

收稿日期:2015-03-25

文章编号:1001-2257(2015)06-0067-06

文献标识码:A

中图分类号:TP24