某黑白钨矿选矿工艺改进研究

毛文明,石志中,崔小凯,黄伟生,刘 杰,曹登国(湖南柿竹园有色金属有限责任公司,湖南郴州423037)

某黑白钨矿选矿工艺改进研究

毛文明,石志中,崔小凯,黄伟生,刘杰,曹登国

(湖南柿竹园有色金属有限责任公司,湖南郴州423037)

摘要:为提高钨回收率,某多金属选厂对钨选矿系统工艺流程与设备进行了全面的改进。在黑白钨混浮粗选段的第一次粗选后,运用高梯度磁选机提前分选出黑钨,钨粗选段的回收率提高了1.75 %;在精选段,黑钨与白钨分路精选,代替原来先选白钨后选黑钨工艺,精选段的回收率提高了1.09 %。在尾矿再回收段,黑钨精选的尾矿返回到钨粗选段构成闭路;白钨精选的尾矿用悬振锥面选矿机回收黑钨,收尾段回收率达到32.73 %。综合各段回收率的提高,钨的总回收率提高了3.61 %,并获得了预期的经济效益。

关键词:黑白钨;强磁选;高梯度磁选机;悬振锥面选矿机;回收率;选矿工艺

资助项目:矿产资源综合利用示范基地项目(2014BABO2B05)

某矿矿床属云英岩一夕卡岩型钨钼铋多金属矿,矿体集中厚大,有用矿物种类繁多,矿石储量2.17亿t,享“世界有色金属博物馆”之美誉[1]。由于矿石性质复杂多变、可选性的难度增大、原矿中黑钨与白钨矿比例波动大以及磨矿处理能力增大致使选矿设备处理能力不足,导致现行的选矿工艺与设备适应性差,造成钨尾矿品位升高,金属流失现象严重,所以急需对选矿工艺与设备进行改进,以提高钨的回收率。

1 原矿性质

该多金属矿是以钨、钼、铋为主,伴生有钼、锡、萤石、石榴石的多金属矿床。原矿多元素化学分析结果见表1。

表1原矿多元素分析结果w/%Tab.1 Analysis results of ore elements

钨矿物有白钨矿、黑钨矿、假象半假象白钨矿和钨华,其中白钨约占50%~65%,黑钨约占35%~50%,其他矿物有锡石、黄铜矿、斑铜矿、黄铁矿、磁黄铁矿、磁铁矿、石榴石、萤石、方解石、石英、角闪石、绿泥石和云母等[2],矿石结构复杂,嵌布关系较为密切,各种有用矿物嵌布粒度细,黑钨与白钨矿物比例变化大,钨矿分选难度大。

2 原工艺存在的问题

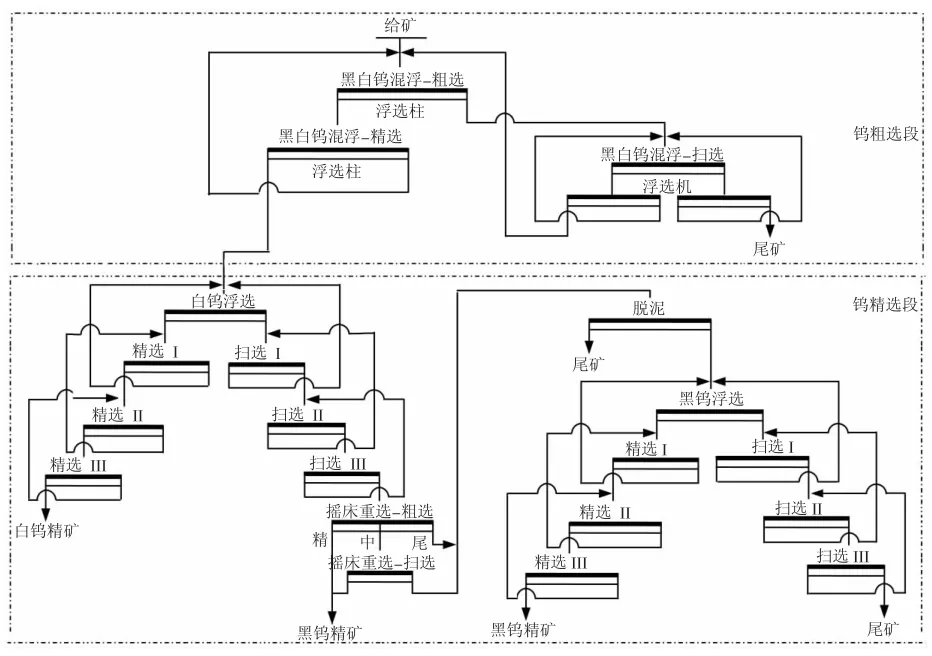

原钨选矿工艺采用黑白钨混合浮选-混合粗精矿用加温法选白钨-白钨尾矿摇床收黑钨-摇床尾矿浮选收黑钨。选矿原工艺流见图1。随着磨矿自动化的应用与磨矿系统参数的优化,磨矿处理能力提高了近7%,但浮选设备仍没有变化,导致浮选时间缩短,对24h连续运转的钨粗选段的回收率下降明显。

对于精选段作业,黑钨的回收率很低,其原因一是因黑钨浮选前脱药,加温作业中大量的水玻璃使得矿浆难以沉降,导致溢流损失钨严重;二是黑钨受到大量的水玻璃与烧碱药剂强烈抑制,可浮性大大降低;三是黑钨浮选给矿含硫铁矿与磁铁矿较高,尽管在钨粗选前经过脱铁、脱硫作业,仍然有一小部分进入钨粗选作业,硫、磁铁与黑钨具相似可浮性质,易被螯合捕收剂浮选上来进入黑白钨混合粗精矿,再流向到了黑钨浮选给矿。当然,矿石处理量的增大导脱硫、脱铁作业时间缩短加重了这一现象。在黑钨浮选作业中,需加入硫酸铝降低矿浆的pH值,硫铁矿、磁铁矿的被活化能力比黑钨强,它们的上浮挤兑了黑钨的上浮,导致黑钨精矿品位低与回收率低。

图1 钨系统改造前工艺流程Fig.1 Flow diagram of process before transforming the tungsten system

黑钨浮选尾矿品位一般达到1 %以上,尾矿中含石榴子石、硫铁矿、磁铁矿等比重较大矿物较高,通过重选难以回收。工艺改造前,约占总钨5 %的金属量没有得到回收,导致资源损失严重。

3 工艺改进

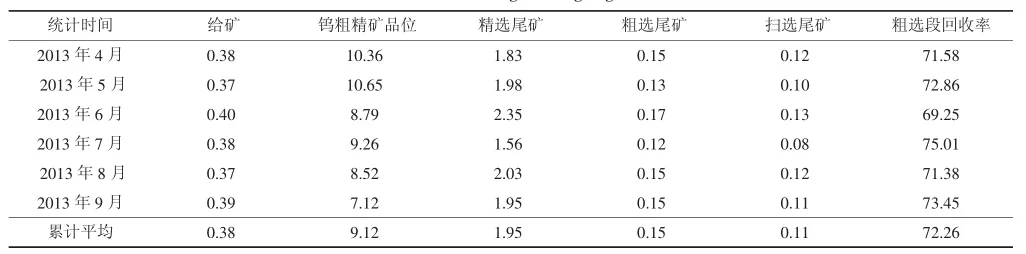

针对原工艺存在的问题,对钨选矿系统的钨粗选段与精选段均进行了改造,并且增加了尾矿再回收段,改造后工艺流程见图2。

3.1黑白钨混浮粗选段工艺改进

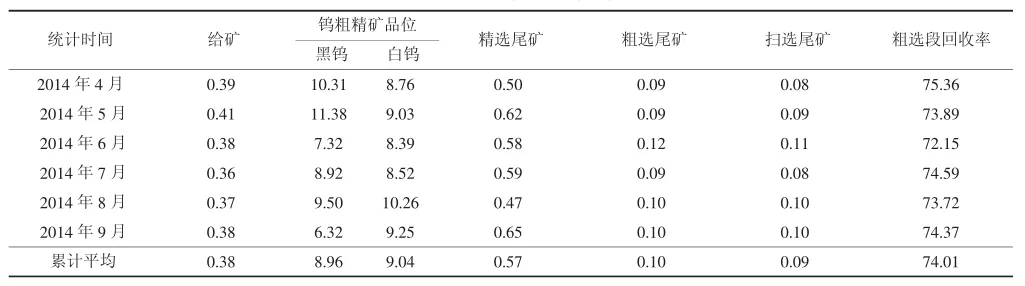

针对黑白钨混浮的第一次粗选获得的粗精矿,运用高梯度磁选机提前分选出含钨9 %的磁性产品,可直接进入黑钨精选系统。对于含钨4 %的非磁性产品,需进一步精选一次,获得含钨8 %以上粗精矿以达到白钨加温合适入选的品位。改造前精选柱的尾矿较高(见表2),表明黑钨在精选过程易损失到尾矿中,从扫选作业的尾矿与粗选作业的尾矿比较看,改造前,扫选作业降低尾矿幅度较大,这是改造前的浮选时间不够的缘故。运用强磁后,钨粗选段的扫选尾矿从0.11 %降低到0.09 %。钨粗选段的回收率从72.26 %提高到74.01 %,若精选段回收率为90 %,对钨总回收率的提高贡献了1.58 %(见表3)。这是因为强磁一方面提前分选出黑钨,避免精选损失到尾矿中,提高了黑钨的回收率;另一方面因黑钨提前分选出使得降低了钨粗选体系中预选钨的品位,减少了浮选必要时间,解决了原矿处理量的增大导致实际浮选时间缩短而导致尾矿高。

表2钨粗选段改造前生产数据统计 %Tab.2 Production data statistics of tungsten roughing before the transformation

表3钨粗选段改造后生产数据统计%Tab.3 Production data statistics of tungsten roughing after the transformation

图2 钨系统改造后工艺流程Fig.2 Flow diagram of process after transforming the tungsten system

3.2黑白钨精选段工艺改进

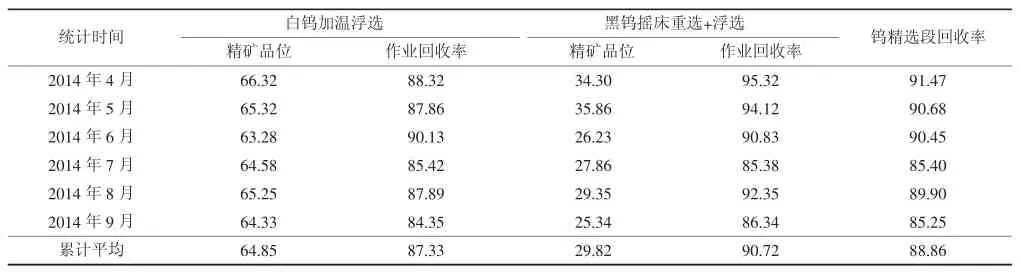

黑钨与白钨具有不同的浮游物性,黑钨矿适宜在弱酸性条件,在高碱性条件下几乎不上浮[3-5]。对于这类含萤石较高的白钨矿适用于“彼得罗夫法”,且需要大量的水玻璃。对黑白钨混合粗精矿强磁分离,磁性产品(大多为黑钨,夹带少量的白钨)进入黑钨精选,非磁性产品(大多为白钨,夹带少量的细粒级黑钨)进入加温精选。钨精选段改造前,黑钨精选作业回收率不到50 %,精选段的回收率主要依赖于白钨加温作业(见表4)。改造后,黑钨浮选作业的回收率达到90%以上,精选段的钨回收率提高了1.09%,已知粗选段的回收率是74.01 %,对钨总回收率的提高贡献了0.81 %(见表5)。精选段的回收率的提高主要是因黑钨的回收率获得了提高。但是精选段回收率提高幅度不大,主要是因白钨加温作业的给矿含有少量黑钨,大多流向到了加温尾矿。

表4钨精选段改造前生产数据%Tab. 4 Production data statistics of tungsten fine selections before the transformation

表5钨精选段改造后生产数据%Tab. 5 Production data statistics of tungsten fine selections after the transformation

3.3尾矿再回收段的工艺改进

黑钨浮选尾矿含有0.8 %左右,脉石矿物成分主要有硫铁矿、磁铁矿、绿泥石、石榴子石等比重较大的矿物,运用重选难以回收,但是黑钨浮选药剂制度与钨粗选类似,黑钨浮选尾矿可以返回到钨粗选段构成闭路。加温尾矿仍有1 %左右的钨,主要是微粒级的黑钨,通过浮选手段难以回收。但加温尾矿脉石成分主要为萤石、碳酸钙等比重较轻的矿物,可以通过重选的手段回收。

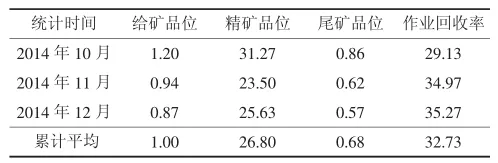

悬振锥面选矿机是依据拜格诺剪切松散理论和流膜选矿原理研制而成的新型高效微细粒重选设备[6-7],经过工业试验表明悬振锥面选矿机对白钨加温尾矿重选的作业回收率比摇床得到的回收率高约20%,优越性显著。从表6的生产应用数据表明,悬振锥面选矿机作业回收率达到32.73 %,对钨总回收率的提高贡献了1.22 %。回收效果较好。

表6钨收尾段生产数据统计%Tab. 6 Production data statistics of tungsten ending stage

4 效果分析

在钨粗选段,运用高梯度磁选机提前分选出黑钨,使可浮选较差的黑钨提前分选出来,避免了黑钨在精选过程中易掉的现象与长时间的闭路循环流失于尾矿。同时降低了钨粗选体系中预选钨的品位,减少了浮选必要时间,解决了因原矿处理量的增大导致实际浮选时间缩短的矛盾。钨粗选段的回收率从73.26 %提高到74.01 %。在精选段,黑钨与白钨的分路精选使得精选段的回收率提高了1.09 %。但是强磁分离出磁性产品中夹带了一些白钨进入低度的黑钨精矿,与原工艺的白钨加温可以上浮选一部分黑钨与黑白钨连生体获得高度白钨精矿相比。高度白钨精矿产量有明显的减少,但是钨精选段的回收率提高,并且为尾矿运用重选再回收创造了条件,大于原工艺创造的经济价值。在尾矿再回收段,悬振锥面选矿机对黑钨作业回收率约32.73 %,综合计算各个段的回收率的提高,钨总回收率提高了3.61 %。改造后运行成本增加了1.72元/t,仅按年处理能力110万t计,新增直接经济效益1 200多万。

5 结 语

某金属选厂对钨选矿系统进行全方位的技术改造说明,针对原矿性质复杂多变及矿石可选性难度增加的问题,应着眼于生产全流程,根据不同环节中的具体情况分别采取不同的工艺技术和生产设备,以获得全流程总体最优效果,提高钨资源回收率和增进企业经济效益。随着选矿新设备的不断涌现,对选矿工艺流程不断优化与改进,是选厂改善经济技术指标,降低生产成本,提高经济效益的有效途径。

参考文献:

[1]孙传尧,程新朝,李长根.钨铋钼萤石复杂多金属矿综合选矿新技术—柿竹园法[J].中国钨业,2004,(5):8-14.

SUN Chuan-yao,CHENG Xin-chao,LI Chang-geng. Shizhuyuan Method -a new technology for comprehensive proeessing of the complex multi -metal ore containing W,Bi,Mo and Fluorite[J].China Tungsten Industry,2004,(5):8-14.

[2]陈玉林.强磁分选黑白钨新工艺在柿竹园的工业化应用[J].中国钨业,2013,(4):34-35.

CHEN Yu -lin. The industrial application of wolfram and scheelite's intensity magnetic separation to Shizhuyuan company[J].China Tungsten Industry,2013,(4):34-35.

[3]付广钦,何晓娟,周晓彤.黑钨细泥浮选研究现状[J].中国钨业,2010,(1):22-25.

FU Guang -qin,HE Xiao -juan,ZHOU Xiao -tong. The research progress of wolframite slime flotation[J].China Tungsten Industry,2010,(1):22-25.

[4]胡红喜,周晓彤,邱显扬.白钨矿浮选药剂及其应用[J].中国钨业,2010,(4):21-23.

HU Hong-xi,ZHOU Xiao-tong,QIU Xian-yang. On the application of floatation reagents of scheelite[J].China Tungsten Industry,2010,(4):21-23.

[5]周晓彤,邓丽红,廖锦.白钨浮选尾矿回收黑钨矿的强磁选试验研究[J].中国矿业,2010,(4):62-64.

ZHOU Xiao-tong,DENG Li-hong,LIAO Jin. Study on the magnetic separation processes for recovering wolframite from sheelite flotation tailings[J].China Mining Magazine,2010,(4):62-64.

[6]秦广林,王灿霞,杨波.悬振锥面选矿机处理华锡长坡选厂细泥锡尾矿试验研究[J].矿冶,2011,(2):33-36.

QIN Guang-lin,WANG Can-xia,YANG Bo. Test research on fine slime tin tailing of Changpo plant China tin group with using hand and vibrate of cone concentrator.[J].Mining and Metallurgy,2011,(2):33-36.

[7]赵希兵,贾凤梅,王林祥,等.内蒙古某选厂尾矿钨的综合回收[J].矿产资源保护与利用,2011,(1):10-13.

ZHAO Xi -bing,JIA Feng -mei,WANG Lin -xiang,et al. Multipurpose recovery of wolfram from the tailing of the mineral processing plant in Inner Mongolia[J].Conservation and Utilization of Mineral Resources,2011,(1):10-13.

Study on the Improvement of Mineral Processing Technology in a Wolframite and Scheelite Ore

MAO Wen-ming, SHI Zhi-zhong, CUI Xiao-kai, HUANG Wei-sheng, LIU Jie, CAO Deng-guo

(Hunan Shizhuyuan Non-ferrous Metals Co., Ltd., Chenzhou 423037, Hunan, China)

Abstract:A multi-metallic separation plant improved its tungsten processing flow sheet and facilities to optimize the recovery rate. High gradient magnetic separator was applied to the separated wolframite after first time separation. The recovery rate in the tungsten coarse separation stage increased by 1.75 % . Shunt selection of wolframite and scheelite replaced the former processing technology in the fine processing stage, whose recovery rate increased by 1.09 %. In the tailings recycling stage, the tailings of wolframite fine processing returns to the coarse processing, which composes closed circuit process. Suspension vibration cone separator is applied to recycle the tailings of scheelite. The recovery rate reaches 32.73 %. The total recovery rate increased by 3.61 %.

Key words:Wolframite and Scheelite; intensity magnetic separation; high gradient magnetic separator; hang and vibrate of cone concentrator; Rate of recovery; mineral processing technology

DOI:10.3969/j.issn.1009-0622.2015.02.005

作者简介:毛文明(1985-),男,江西鹰潭人,工程师,主要从事选矿技术工作。

收稿日期:2015-01-20

文献标识码:A

中图分类号:TD952