高性能细晶钨及钨合金的研究进展

范景莲,李鹏飞,刘 涛,韩 勇,吕永齐(中南大学粉末冶金国家重点实验室,湖南长沙410083)

高性能细晶钨及钨合金的研究进展

范景莲,李鹏飞,刘涛,韩勇,吕永齐

(中南大学粉末冶金国家重点实验室,湖南长沙410083)

摘要:高性能钨及钨合金是国防工业和尖端技术领域中的关键材料,新的制备技术使钨材料在致密度、组织均匀性、力学性能及物理性能等方面有了明显提高。综述了国内外采用纳米复合技术制备细晶W-Ni-Fe合金、细晶WCu材料、高致密细晶纯钨材料,以及采用微纳复合技术制备稀土氧化物和碳化物增强细晶钨的研究进展,分析了目前制备过程中存在的问题,并进一步展望了高性能钨及钨合金材料的发展趋势和应用前景。

关键词:高性能钨合金;细晶;组织均匀性;纳米复合技术;微纳复合技术

资助项目:国家科技部重大专项(2014GB115000);教育部博士点基金(20130162130002)

0 前 言

钨及钨合金材料具有熔点高、硬度高、高温强度好、热膨胀系数小、热导率高、抗中子辐射能力强、耐腐蚀性强等优点,已成为武器装备、航空航天、原子能等国防工业领域和微电子信息、电气工程、机械加工等尖端技术领域具有不可替代作用的关键材料[1-3]。近年来,随着科学技术的飞速发展,钨及钨合金的应用领域日益扩展,同时也对其性能提出了更为苛刻的要求,例如在兵器领域,要求钨合金具有高强韧性的同时,还要具有良好的超高速动能穿甲自锐和破甲射流,以实现高的毁伤功能;在核聚变领域,作为聚变堆托克马克装置中的面向等离子体钨材料,其工作温度最高已达1 600℃,这就要求必须具有高的高温强度和高的再结晶温度;在大规模集成电路微电子信息领域,要求具有良好的强韧、非常细小均匀的组织结构和良好的导电导热特性。而采用传统方法制备的钨及钨合金由于致密度低、晶粒粗大或组织均匀性差等缺陷,难以满足尖端技术领域对高性能钨材料的需求。

目前,为了进一步提升钨及钨合金的性能,国内外研究学者较多的采用纳米复合技术或微纳复合技术以提高钨及钨合金的性能。采用纳米复合技术可制备出高烧结活性的纳米复合粉末,并改变合金元素的固溶性和界面结构,通过控制烧结工艺或采用晶粒抑制技术可制备出高致密、组织均匀的细晶高性能钨及钨合金;采用微纳复合技术能改变不同组元的界面相容性,并最大限度地提高第二相粒子在合金中弥散分布的均匀性,细化钨晶粒,提高合金再结晶温度,提升高温性能等。为此,本文论述了采用纳米复合技术或微纳复合技术制备细晶钨及钨合金的研究现状,并展望了高性能细晶钨及钨合金的发展趋势和应用前景。

1 纳米复合技术制备细晶/超细晶钨及钨合金材料

1.1细晶W-Ni-Fe合金

与传统粗晶钨合金相比,当钨合金的晶粒细化后,合金具有非常复杂的界面结构,大大增加了合金的形变加工量,从而在很大程度上提高合金的力学性能。有研究表明,细晶钨合金的最大抗拉强度可达1 700 MPa,比传统钨合金提高30 %左右;另外,钨合金晶粒细化后其动态力学性能得到显著提高,并增加用作动能穿甲弹时的“自锐化效应”。因此,细晶钨合金在武器装备等领域有着广泛的应用前景。纳米复合技术能有效实现W-Ni-Fe合金的细晶强韧化,已成为目前高性能W-Ni-Fe合金制备技术的研究热点。

1. 1. 1 W-Ni -Fe粉末的制备

原始粉末的纯度、粒度、晶粒度、均匀性等对制备细晶高致密的钨合金起着决定性的作用。对超细/纳米钨合金粉末的制备方法主要有机械合金化、喷雾干燥法、溶胶-凝胶法以及溶胶-喷雾干燥-多步氢还原法[4-6]。采用机械合金化方法制备的粉末混合均匀化程度高,可达到原子级水平,但制备过程中易引入杂质,粉末易成团结块,黏壁现象严重。为此,范景莲等[6]采用机械合金化过程中添加少量的过程控制剂(PCA),使粉末颗粒表面形成一层液相膜,利用有机膜所产生的空间位阻效应,阻止粉末颗粒表面在机械合金化过程中直接接触而产生的团聚,这一技术不仅有利于细化粉末,而且还可以有效避免颗粒细化过程中从研磨体和研磨罐上引入的杂质。

采用喷雾干燥法制备的粉末颗粒细小,成分均匀性好,形貌呈球形,与常规方法混合的复合粉末相比,具有良好的压制成形性能和烧结性能。国内张丽英[7]等人用溶液超声喷雾转换的方法制得了纳米级的W-Ni-Fe系复合氧化物粉末,其BET粒度小于30 nm,形貌近似球形。近年来,范景莲等在喷雾干燥法的基础上发明了溶胶-喷雾干燥-二步氢还原技术,已成功制备粒度在100 nm以下的W-Ni-Fe复合粉末(如图1所示)。

图1 喷雾干燥-二步氢还原制备的纳米W-Ni-Fe复合粉末Fig.1 Prepared Nano W-Ni-Fe composite powder by spraydrying-two step hydrogen reduction

1. 1. 2细晶W-Ni -Fe合金的烧结

超细/纳米W-Ni-Fe复合粉末采用传统的液相烧结工艺时,合金的晶粒非常容易长大,从而丧失了纳米粉末的优势。因此,为控制纳米粉末烧结过程中的晶粒长大,开发了一些新的烧结技术如低温烧结、瞬时液相烧结以及微波烧结等方法获得细晶的显微结构。

低温烧结:纳米粉末比表面和界面多,比表面能高,使原子的扩散性大大增加,此外,大部分的原子、电子位于纳米颗粒的表面,这些处于极端不稳定的电子和悬空键非常容易结合和发生反应,这些因素使得粉末的烧结活性大大增加,从而在低于液相温度以下可得到近全致密且晶粒细小的钨合金。范景莲等[8]采用机械合金化制备的纳米90W-7Ni-3Fe复合粉末,通过在1 400℃左右的低温烧结得到的钨合金晶粒尺寸在3~5 μm,抗拉强度可达1 130 MPa。

瞬时液相烧结:通过固相烧结来制备细晶钨合金虽然可以避免液相烧结过程中的晶粒长大,但是由于固相烧结后钨颗粒之间没有经过液相阶段的重排,各钨颗粒间的接触度都比较大,因此合金虽然具有很高的强度但是延伸率一般较低,而对固相烧结烧结后的合金再进行短时间的液相烧结,可以在避免钨晶粒长大的基础上,获得组织均匀的钨基高比重合金。范景莲等[9-11]系统研究了纳米W-Ni-Fe液相烧结过程中的致密化行为、组织特征、致密化机理和稀土抑制气泡形成和晶粒长大的机制,采用稀土微合金化+瞬时液相烧结技术得到抗拉强度为1 055 MPa、延伸率≥20 %的细晶W-Ni-Fe合金,合金中钨晶粒呈球形,W-W之间的接触度比低温烧结大为降低,晶粒尺寸在8~10 μm之间(图2)。经快速热挤压变形后,球形的钨颗粒沿挤压方向严重变形并呈纤维状,径向尺寸仅为1~2 μm,横向尺寸约为10 μm(如图3所示),纵横比约为8~10,钨颗粒内部微孔经挤压变形后消失,添加微量稀土的细晶钨合金棒材经快速热挤压后材料的抗拉强度均在1 600 MPa以上,延伸率均在6 %以上[12]。

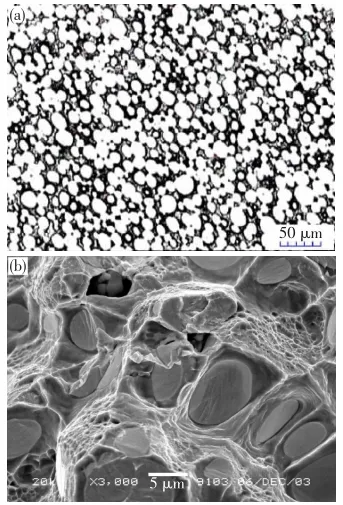

图2 细晶W-Ni-Fe合金金相与SEM照片Fig.2 Finegrained W-Ni-Fealloymicrostructureand SEMphotos

微波烧结:依靠材料本身吸收微波能转化为内部分子动能、势能而加热烧结的一种烧结工艺,具有快速加热、快速烧结、高效节能及改善组织、提高材料性能等一系列优点。A. Upadhyaya等[13]人采用微波烧结制备出了晶粒度为5 μm的高比重合金,与传统的烧结工艺相比,节省了大约75 %的时间,同时提高了合金性能。

图3 细晶W-Ni-Fe合金快速热挤压后的显微组织Fig.3 Microstructure of finegrainedW-Ni-Fealloyafterquickhotextrusion

此外,为了抑制钨晶粒在烧结过程中的长大,国内外研究人员常常在材料中添加晶粒长大抑制剂,在钨合金中添加的晶粒长大抑制剂主要是稀土及其氧化物如Y2O3,La2O3,CeO2等。K. H. Lee等[14]通过机械合金化的方式制备了94W-4.56Ni-1.14Fe-0.3Y2O3复合粉末,其研究结果表明,用该粉末制备的钨合金中,稀土主要以Y2O3的形式存在,其不仅分布于粘结相中,在W颗粒的内部也有存在,而且稀土氧化物的加入显著细化了晶粒。但是其合金的室温力学性能并没有得到提高,反而随着稀土的加入量的增加而降低,合金的强度从1 100 MPa降低到加入0.3 %Y2O3时的800 MPa,延伸率从25 %降低到10 %左右。

1.2高致密细晶W-Cu材料

W-Cu材料由于具有导电导热率高、热膨胀系数低和耐热性好等优点,广泛应用于电工电子、仪器仪表、国防军工、航空航天等领域。但由于W与Cu熔点相差很大,而且两者互不相溶,采用熔渗烧结和活化烧结的传统粉末冶金制备方法,存在致密度低、孔隙度大、组织不均匀等缺陷,致使其不能很好地满足热沉、电子封装等领域的应用要求。为了获得高性能W-Cu材料,国内外研究者主要通过粉末的纳米化(或纳米复合)来提高烧结活性,从而制备近全致密化细晶W-Cu材料。目前,超细/纳米W-Cu复合粉的制备方法主要有:机械合金化、氧化物共还原法、溶胶-喷雾干燥法-多步氢还原法等。

采用机械合金化不仅能使W和Cu混合粉末在高能球磨的作用下获得分布均匀的合金粉,而且还获得细小的纳米晶。范景莲等采用机械合金化制备出W-20Cu复合粉末,该粉末晶粒尺寸为30 nm左右,粉末费氏粒度为200 nm左右,使用此粉末制备的样品在较低温度下烧结时,可得到近全致密的细晶W-Cu材料。但是,由于机械合金化容易引入杂质,致使合金的导热、导电性能有一定的下降。

氧化物共还原法是将W、Cu组成的复合氧化物共还原可生成非常均匀的复合粉末。但是,氧化物共还原法存在氧化物混合均匀性的问题,氧化物混合不均会造成还原复合粉末的不均匀性,从而造成合金中Cu相分布的不均和偏聚。

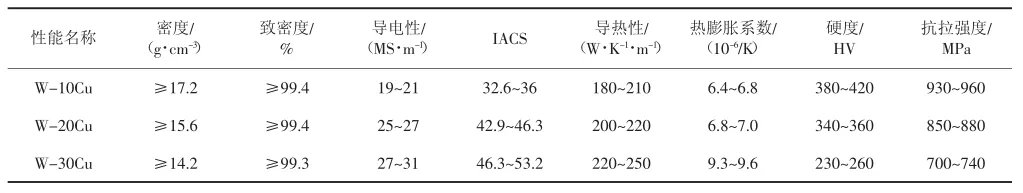

喷雾干燥-热还原法是近年来发展的一种制备超细/纳米W-Cu复合粉的新方法。范景莲等采用溶胶-喷雾干燥-多步氢还原技术制备出不同Cu含量的纳米W-Cu复合粉末,其晶粒尺寸约为20~50 nm,氧含量低于0.2 %(质量分数)。通过XRD、HRTEM 对W-Cu粉末的晶格常数测定,率先发现了W与Cu的相互固溶。制备的纳米W-Cu复合粉末采用常规烧结方法在较低温度烧结后便获得比传统W-Cu材料更高的相对密度,且材料晶粒细小,组织均匀(如图4)。此外,范景莲等人[15-16]依据超细/纳米W-Cu复合粉末的烧结机制,通过优化低温液相烧结工艺制备出多种成分的高性能细晶W-Cu复合材料,其性能如表1所示,从表1中可以看出,采用超细/纳米钨铜复合粉末制备的细晶钨铜复合材料具有优异的热物性能及力学性能,其性能达到或接近国外先进水平,可替代国外进口钨铜材料用于制作电极材料、电子封装材料及热沉材料,满足我国高精密机械加工、微电子信息等领域发展的需要。

图4 细晶W-20Cu烧结60 min时的显微组织Fig.4 Microstructure of fine grained W-20Cu sintered at 60 min(a)—1 300℃;(b)—1 380℃

此外,为了使超细/纳米W-Cu复合粉末烧结后具有高致密度和细晶组织,一些特殊的烧结技术如热压烧结、微波烧结、等离子烧结、电火花烧结等强化烧结也在近年得到了发展。北京科技大学的赵放等[17]采用热压烧结技术对超声喷雾热转化-氢还原制得的超细晶W-40 %Cu复合粉末进行致密化,研究发现,热压烧结制备的W-40 %Cu合金的W晶粒仅为0.5 μm。但是,这些烧结方法对烧结设备和产品形状都有一定的要求,目前还只限于实验室研究。

表1细晶钨铜复合材料热物性能与力学性能Tab.1 Thermal and mechanical property of fine-grained W-Cu composites

1.3高致密细晶纯钨

由于钨的熔点很高(3 410℃以上),导致其烧结性能很差,传统微米级钨粉要在高达2 300℃才能达到95 %~96 %的致密度,耗能严重同时对设备的承受能力要求高。随着尖端科学技术的发展,极端使用条件下要求钨材料的致密度达到99 %以上且组织均匀细小,以充分利用其各项优良特性。采用纳米技术制备具有高表面活性的超细/纳米级钨粉,可以大幅度降低粉末的烧结活化能,提高粉末的烧结活性,从而在相对低的温度下获得高致密钨材料。

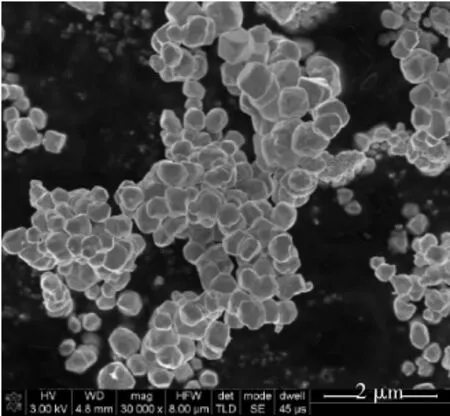

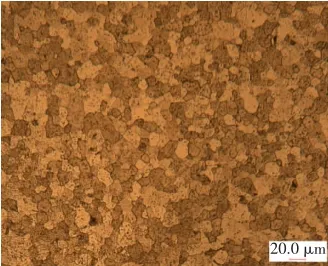

Tao Lin等人[18]采用“超声喷射-高能球磨-热转化”法制得平均颗粒粒径为19 nm的钨粉,该粉末烧结在1500℃下烧结得到的钨材料相对密度为96.4%;Taegong Ryu等人[19]采用热等离子体法制备了平均粒径为25 nm的粉末,在1 400℃下烧结制得致密度为92 %的钨材料;Wang等人[20]采用化学方法制备了BET粒径为64 nm的钨粉,该粉末在1 400℃下烧结得到致密度为91 %的钨材料。近年来,范景莲等采用“溶胶喷雾干燥-煅烧-氢热还原”法制备了BET粒径为210 nm的超细钨粉(如图5),在常压氢气条件下1 900℃烧结2 h致密度即可达97.5 %,且晶粒均匀细小,平均为5 μm(如图6)。

2 微纳复合技术制备第二相弥散强化细晶钨

2.1稀土氧化物弥散增强细晶钨

稀土氧化物(Y2O3、La2O3、Nd2O3、Sm2O3、ThO2等)具有优异的化学和热学稳定性,作为第二相粒子弥散分布的稀土氧化物粒子能够阻碍晶界迁移,细化晶粒,提高再结晶温度,并且能阻碍位错运动而提高材料的强度。因此,稀土氧化物弥散强化钨成为国内外研究的热点。

图5 喷雾干燥-氢还原超细W粉Fig.5 UltrafineWpowderbyspraydrying-twostephydrogenreduction

图6 细晶钨金相照片Fig.6 Photo of fine grained W alloy

采用机械合金化能有效地实现稀土氧化物的均匀分布,并提高粉末的烧结活性。瑞士的Battabyal M 等[21-22]利用机械合金化法制备出W-Y混合粉,进行热锻成形烧结制备出W-2 %Y2O3合金,室温时抗弯强度达到1 277 MPa,1 000℃时达到581 MPa;拉伸与冲击试验显示,材料在1 000℃的为脆性,1 300℃表现为韧性(屈服强度为100MPa,平均延伸率为3%)。西班牙的Monge等[23]利用高能球磨+两步热等静压制备W-0.5 %Y2O3和W-(2 %~4 %)Ti-0.5 %Y2O3合金,结果表明W-0.5 %Y2O3合金的烧结致密度为92.7 %,晶粒尺寸4.4 μm,W-(2 %~4 %)Ti-0.5 % Y2O3合金第一步低温HIP就达到全致密,晶粒尺寸3.3 μm。Ti可作为烧结助剂,在较低温度下可使合金达到全致密,同时还可以抑制W晶粒的长大,但添加Ti会使W的DBT提高至600℃左右。

为了促进稀土氧化物在合金组织中的进一步均匀性和提高强化的效果,目前国内外主要采用稀土硝酸盐为原材料,如La(NO3)3、Y(NO3)3,通过液/固或液/液的方式加入到氧化钨、钨盐(如仲钨酸铵)中,并通过热还原制备出含有纳米或超细稀土氧化物颗粒的钨复合粉,然后经高温烧结后制备出含有稀土氧化物颗粒弥散强化的W合金。瑞典的Mazher AY等[24]采用湿化学法+SPS烧结获得W-0.9% La2O3合金,结果表明通过控制化学反应可获得La包覆的纳米晶W复合粉末,经1 400℃和75 MPa压力下SPS烧结,合金致密度达到94 %,晶粒尺寸为9.7 μm。范景莲等采用“溶胶-喷雾干燥-热还原”制备方法制备一系列不同La2O3、Y2O3含量(质量分数0.1 %,0.3 %,0.5 %,0.7 %)的两种钨材料,W-Y2O3/ La2O3材料烧结能够达到理论密度99 %以上,并且随着Y2O3/La2O3含量的提高,晶粒得到明显细化,如图7所示,稀土氧化物弥散分布于材料晶界。特别是W-0.3Y2O3材料能够达到最高的抗弯强度718.1 MPa,并且晶粒尺寸大致在10 μm左右。

图7 W-Y2O3材料的断口扫描形貌Fig.7 SEM morphology of W-Y2O3materials

2.2碳化物粒子弥散强化细晶钨

碳化物具有高熔点、良好的热稳定性与耐腐蚀性能、与钨比较接近的热膨胀系数和低密度(TiC、ZrC密度分别为4.9 g/cm3和6.9 g/cm3)等优点。当细小碳化物均匀分布在W晶粒内部和晶界处,不仅可以阻碍位错运动,同时还能钉扎晶界迁移、细化晶粒,从而提高合金再结晶温度和高温力学性能,因此,碳化物增强钨材料已成为国内外正在积极开发的一种重要高温材料。

为了实现碳化物在钨基体中均匀分布并使其起到良好的弥散强化效果,国内外研究者主要通过高能球磨来制备出含有纳米陶瓷相粒子的钨复合粉末,然后通过热压或热等静压制备出碳化物增强细晶钨材料。例如,在TiC弥散增强钨方面,日本H Kurishita等人采用高能球磨+热等静压+高温锻造方法制备出W-(0~1.5)%TiC(质量分数)材料,结果表明添加TiC后钨晶粒可细化至200 nm,材料致密度达到99 %,材料的室温和高温强度得到显著提高(室温抗强度为1.6~2.0 GPa,1 750℃最大抗弯强度达到2.5 GPa)[25-27];并且添加TiC后表现出良好的抗热负荷能力和抗中子辐照能力[28]。同时,国内吴玉程、种法力等人[29-30]采用高能球磨和热压烧结的方法制备了W-(1、10)%TiC(质量分数)的纳米复合材料,致密度达到98.4%,抗弯强度最高达到1065 MPa,在4 MW/m2高热密度下表现出良好抗高热负荷能力。在ZrC增强钨性能方面,韩国Kang S[31-32]等人采用热压、放电等离子体烧结方法制备了W-(10~ 30)%ZrC(体积分数)复合材料,结果显示ZrC能够有效将晶粒细化至1.6 μm以下,W-30 %ZrC(体积分数)复合材料在1000℃时抗弯强度达到1425 MPa左右。伊朗Roosta M[33-34]等人采用热压方法制备了W-40 %ZrC(体积分数)的复合材料,在固体(含20 %Al)火箭发动机火焰下冲刷30 s后,材料的失重为17 %,仅为传统W-20 %Cu(体积分数)材料失重率的一半,具有良好的抗烧蚀性能。同时,国内王玉金、宋桂明[35-37]等人采用热压制备了W-(20、30)% ZrC(体积分数)复合材料,该材料在1 000℃时的抗弯强度为700 MPa左右,材料晶粒为5 μm左右。

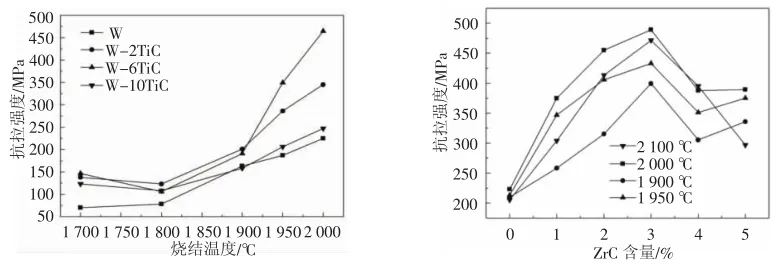

但是,高能球磨过程中易引入杂质,热压法对设备的要求和损耗非常大、制备成本很高,并且热压法一般只能制备尺寸较小、形状较简单的零部件,因而应用存在很大限制。范景莲[38]等采用微纳复合技术,通过“非均相沉淀包覆-喷雾干燥-热还原”制备出碳化物均匀分布的微纳复合钨粉,通过常压氢气烧结制备出致密度超过98.5 %的高性能碳化物增强钨合金,并系统研究了(0.1~10)%TiC(质量分数)和(1.0~5.0)%ZrC(质量分数)对钨材料致密度、强度、组织的影响,研究发现TiC与ZrC含量对材料性能影响较大,存在一个最佳的成分含量,如图8所示。采用微纳复合技术,不仅对设备要求低和对产品形状无要求限制,而且制备钨合金晶粒组织细小、致密度高,具有优异的室温和高温力学性能,材料在200MW/m2的高热负荷下不发生开裂(图9),性能明显优于常规钨材料。

图8 W-TiC和W-ZrC材料的拉伸强度随温度和成分的变化曲线Fig.8 Variation curves of tensile strength of W-TiC and W-ZrC materials with temperature and composition

图9 W-3 %ZrC(质量分数)样品高热流负荷后表面的形貌Fig.9 Surface morphology of W-3 % ZrC(mass fraction)sample at the heat load

3 应用与展望

钨及钨合金材料拥有非常特殊的性能,是一种非常重要的战略物资,在武器装备、航空航天、原子能、微电子信息等领域广泛应用,具有举足轻重的地位。随着现代科技的发展,新技术和新工艺不断引入到钨及钨合金材料制备中,其中采用纳米复合或微纳复合技术制备的钨及钨合金材料在致密度、组织均匀性、力学性能及物理性能等方面表现优异,在机械精密加工、电子封装、高毁伤穿破甲材料、火箭发动机、核反应堆高温面壁材料、偏滤器等均具有良好的应用前景。但是,尖端技术的不断发展,也将对材料的使用性能提出更高要求,因而对钨及钨合金的材质设计与微结构控制基础理论进行深入研究,同时深入开展其使用(服役)行为研究,将使高性能微细结构粉末冶金钨合金材料获得更加广泛的应用。此外,中国是钨资源大国,在发展高性能细晶钨制品产业方面有着得天独厚的资源优势,开展高性能细晶钨及钨合金材料的研究将引导钨由初级产品向高附加值的钨产品发展,提升钨产业的自主创新能力,促进中国有色金属工业的全面、健康发展。

参考文献:

[1]FAN J L,GONG X,HUANG B Y,et al. Densification behavior of nanocrystalline W-Ni-Fe composite powder prepared by sol-spray drying and hydrogen reduction process[J]. Journal of Alloys and Compounds,2010,489(1):188-194.

[2]WANG W F. Effect of tungsten particle size and copper content on working behavior of W-Cu alloy electrodes during elect rodischarge machining[J]. Powder Metallurgy,1997,40(4):295-300

[3]SRIKANTH R,DAVID L,BOURELL. Synthesis and evaluation of advanced nanocrystalline Tungsten -based Materials[J]. P/M Science and Techenology Briefs,1999,1(1):9-14.

[4]FAN J L,HUANG B Y. Densification and microstructure characteristics of mechanically alloyed W -Ni -Fe powders[J]. Journal of Advanced Materials,2004,36(4):48-52.

[5]FAN J L,LIU T,HUANG B Y,et al. Preparation and sintering of nanosized W -Ni -Fe powder by sol -spray drying process[J]. Materials Science Forum,2007,(534/536):1409-1412.

[6]FANJL,LIUT,CHENGHC,etal.Preparationoffinegraintungsten heavy alloy with high properties by mechanical alloying and yttrium oxide addition[J]. Journal of Materials Processing Technology,2008,208(1/3):463-469.

[7]张丽英,吴庆华,吴成义,等. W-Ni-Fe系纳米级复合氧化物粉末的制取及粉末特性[J].北京科技大学学报,1998,20(4):326-330.

ZHANG Li-ying,WU Qing-hua,WU Cheng-yi,et al.Making WNi-Fe system nanomic composite oxied power and its futures[J]. Journal of University of Science and Technology Beijing,1998,20 (4):326-330.

[8]范景莲,曲选辉,李益民,等.高比重合金的固相烧结[J].中国有色金属学报,1999,9(2):327-329.

FAN Jing -lian,QU Xuan -hui,LI Yi -min,et al. Solid -state sintering of tungsten heavy alloy[J].The Chinese Journal of Nonferrous Metals,1999,9(2):327-329.

[9]祁美贵,范景莲,张骁,等.微量Y2O3对细晶W-Ni-Fe粉末烧结行为和显微组织的影响[J].中国有色金属学报,2009,19(4):656-661.

QI Mei-gui,FAN Jing-lian,ZHANG Xiao,et al.Influence of trace Y2O3on sintering behavior and microstructure of fine-grain WNi -Fe powders[J].The Chinese Journal of Nonferrous Metals,2009,19(4):656-661.

[10]曾毅,范景莲,龚星,等.纳米晶W-Ni-Fe复合粉末烧结过程中的致密化与显微组织演变[J].中南大学学报:自然科学版,

2011,42(7):1906-1911. ZENG Yi,FAN Jing -lian,GONG Xing,et al. Densification and microstructure evolution of nanocrystalline W -Ni -Fe composite powders during sintering[J]. Journal of Central South University,2011,42(7):1906-1911.

[11]范景莲,曾毅,刘涛,等.纳米晶W-Ni-Fe复合粉末及其烧结过程中的固溶特性[J].稀有金属材料科学与工程,2011,40 (7):1234-1238.

FAN Jing -lian,ZENG Yi,LIU Tao,et al. Solid Solution Characteristics of Nano-crystalline W-Ni-Fe Powders during the Preparation and Sintering Processes[J]. Rare Metal Materials and Engineering,2011,40(7):1234-1238.

[12]GONG X,FAN J L,DING F,et al. Microstructure and highly enhanced mechanical properties of fine -grained tungsten heavy alloy after one-pass rapid hot extrusion[J]. Materials Science and Engineering A,2011,528(10/11):3646-3652.

[13]UPADHYAYA A,TIWARI S K,MISHRA P. Microwave sintering of W-Ni-Fe alloy[J]. Scripta Materialia,2007,(56):5-8.

[14]LEE K H,CHA S I,RYU H J,et al. Effect of two-stage sintering process on microstructure and mechanical properties of ODS tungsten heavy alloy[J]. Materials Science and Engineering A,2007,(458):323-329.

[15]范景莲,朱松,刘涛,等.超细/纳米W-20Cu复合粉末的液相烧结机制[J].中国有色金属学报,2011,21(7):1587-1593.

FAN Jing-lian,ZHU Song,LIU Tao,et al. Mechanism of ultrafine/ nano W -20Cu composite powder during liquid sintering[J].The Chinese Journal of Nonferrous Metals,2011,21(7):1587-1593.

[16]范景莲,朱松,刘涛,等.溶胶-喷雾干燥W-10Cu和W-20Cu复合粉末的烧结与组织性能研究[J].粉末冶金技术,2011,29(1):1-8.

FAN Jing-lian,ZHU Song,LIU Tao,et al.Sintering, microstructure and properties of W-10Cu/W-20Cu composite powders synthesized by sol-spray drying[J]. Powder Metallurgy Technology,2011,29 (1):1-8.

[17]赵放,林涛,张丽英,等.超细晶粒W-40 %Cu合金的烧结和力学性能[J].北京科技大学学报,2007,27(5):577-581.

ZHAO Fang,LIN Tao,ZHAGN Li -ying,et al. Sintering and mechanical properties of nanoscaled W-40%Cu alloys[J]. Journal of University of Science and Technology Beijing,2007,27(5):577-581.

[18]LIN T,ZHAO F,ZHANG L Y,et al. Fine grain tungsten produced with nanoscale powder[J]. Journal of University of Science and Technology Beijing,2005,12(3):277-280.

[19]RYU T,HWANG K S,CHOI Y J,et al. The sintering behavior of nanosized tungsten powder prepared by a plasma process[J]. International Journal of Refractory Metals and Hard Materials,2009,(27):701-704.

[20]WANG H T,FANG Z Z,HWANG K S,et al. Sinter -ability of nanocrystalline tungsten powder[J]. International Journal of Refractory Metals and Hard Materials,2010,(28):312-316.

[21]BATTABYAL M,SCHAA咬UBLIN R,SPAA咬TIG P,et al.W-2wt%Y2O3composite:microstructure and mechanical roperties[J]. Materials Science and Engineering:A,2012,538:53-57.

[22]VELEVA L,SCHAA咬UBLIN R,PLOCINSKI T,et al. Processing and characterization of a W-2Y material for fusion power reactors[J].Fusion Engineering and Design,2011,(86):2450-2453.

[23]AGUIRRE M V,MARTIN A,PASTOR J Y,et al. Mechanical properties of tungsten alloys with Y2O3and Ti additions[J]. Journal of Nuclear Materials,2011,(417):516-519.

[24]MAZHER A Y,SVERKER W,HANS B,et al.Chemically produced nanostructured ODS-lanthanum oxide-tungsten composites sintered by spark plasma[J].Journal of Nuclear Materials,2011,(408):129-135.

[25]KURISHITA H,AMANO Y,KOBAYASHI S,et al. Development of ultra-fine grained W-TiC and their mechanical properties for fusion applications[J]. Journal of Nuclear Materials,2007,(367/ 370):1453-1457.

[26]KURISHITA H,MATSUO S,ARAKAWA H,et al. Superplastic deformation in W-0.5wt.%TiC with approximately 0.1μm grain size[J].Materials Scienceand Engineering A,2008,477(1/2):162-167.

[27]KURISHITA H,MATSUO S,ARAKAWA H,et al. High temperature tensile properties and their application to toughness enhancement in ultra-fine grained W-(0-1.5)wt% TiC[J]. Journal of Nuclear Materials,2009,(386/388):579-582.

[28]KURISHITA H,KOBAYASHI S,NAKAI K,et al. Development of ultra -fine grained W -(0.25 -0.8)wt% TiC and its superior resistance to neutron and 3 MeV He-ion irradiations[J]. Journal of Nuclear Materials,2008,(377):34-40.

[29]于福文,吴玉程,陈勇,等.W-10%TiC复合材料的制备与力学性能研究[J].稀有金属,2008,32(2):151-155.

YU Fu -wen,WU Yu -cheng,CHEN Yong,et al. Study on preparation and mechanical properties of W-10%TiC composities[J]. Chinese Journal of Rare Metals,2008,32(2):151-155.

[30]种法力,于福文,陈俊凌. W-TiC合金面对等离子体材料及其电子束热负荷试验研究[J].稀有金属材料与工程,2010,39(4):750-753.

ZHONG Li-fa,YU Fu-wen,CHEN Jun-lin.W-TiC alloy plasma facing materials and heat flux performance test under electron beam facility[J]. Rare Metal Materials and Engineering,2010,39(4):750-753.

[31]KIM J H,PARK C,LIM J,et al. Microstructures and properties of ultrafine grained W -ZrC composites[J]. Alloys compd,2015,(623):282-289.

[32]KIM J H,SEO M,KANG S. Effect of carbide particle size on the properties of W -ZrC composites[J]. International Journal of Refractory Metals and Hard Materials,2010,(527):4021-4027.

[33]ROOSTA M,BAHARVANDI H. The change occurred in W/ZrC composite properties by using nano reactants[J]. International JournalofRefractoryMetalsandHardMaterials,2013,(37):29-32.

[34]ROOSTA M,BAHARVANDI H. The comparison of W/Cu and W/ ZrC composites fabricated through hot -press[J]. International JournalofRefractoryMetalsandHardMaterials,2010,(28):587-592.

[35]SONG G M,WANG Y J,ZHOU Y.The mechanical and thermophysical properties of ZrC/W composites at elevated temperature[J]. Materials Science and Engineering A,2002,(334):223-232.

[36]ZHANG T Q,WANG Y J,ZHOU Y,et al. Effect of heat treatment on microstructure and mechanical properties of ZrC particles reinforced tungsten-matrix composites[J]. Materials Science and Engineering A,2009,(512):19-25.

[37]ZHANG T Q,WANG Y J,ZHOU Y,et al. Effect of ZrC particle size on microstructure and room temperature mechanical properties of ZrCp/W composites[J]. Mater Sci Eng A,2010,(527):4021-4027.

[38]FAN J L,HAN Y,LI P F,et al. Micro/nano composited tungsten material and its high thermal loading behavior[J]. Journal of Nuclear Materials,2014,(455):717-723.

Advances in Fine Grained Tungsten and Tungsten Alloys with High Performance

FAN Jing-lian, LI Peng-fei, LIU Tao, HAN Yong, LV Yong-qi

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, Hunan, China)

Abstract:High performance tungsten and tungsten alloy is one of the key materials in the field of national defense industry and advanced technology.The new preparation technology of tungsten materials has been significantly improved in the density, microstructure, mechanical properties and physical properties.The present paper reviews the domestic and abroad research progress in which preparation technology of fine grained W-Ni-Fe alloy, fine grain W-Cu material and high density fine grain tungsten materials by using nano composite, as well as the preparation of rare earth oxides and carbide reinforced fine grain tungsten by the method of micro nano composite technology, analyzes the existing problems in the process of preparation, and further looks forward to the development trend of high performance tungsten and tungsten alloy material and its application prospect.

Key words:tungsten alloy with high performance; grain-refining; structure uniformity; nano-composite technology;micronanocompositetechnology

DOI:10.3969/j.issn.1009-0622.2015.02.009

作者简介:范景莲(1967-),女,湖南澧县人,教授,博士生导师,本刊编委,主要从事高性能难熔材料方面的研究。

收稿日期:2015-03-13

文献标识码:A

中图分类号:TF841