小偏置碰撞下某车型车身结构优化

王 鹏,胡远志,朱红霞,刘 西,储建宏,谭云飞

(1 重庆理工大学车辆工程学院汽车零部件先进制造技术教育部重点实验室,重庆 400054;2.东风小康汽车有限公司,重庆 400033;3.太航常青汽车安全设备(苏州)有限公司,江苏 苏州 215131)

2012年10月,美国公路安全保险协会(IIHS)在其新车评价规程上增加了一项小偏置25%正面碰撞测试(SOI),如图1所示。试验车辆以64 km/h的速度碰撞偏置车辆25%宽度的刚性壁,刚性壁前端是半径为150 mm、弧度为115的圆弧柱,驾驶员由50th HybridⅢ男性假人代替。试验车辆的安全等级由假人运动/约束系统、假人伤害情况和车辆的结构变形3方面评价[1-2],经过加权得到总评级。车身结构耐撞性是通过测量乘员舱内部10个不同点的入侵量来实现的。2012年IIHS对11款豪华轿车进行了SOI测试,结果只有2款获得“优秀”评级,有4款获得“不及格”的评级。结果表明:即使是豪华轿车,在面对SOI测试时其结构和安全性能仍需要改进。在SOI工况下,纵梁、吸能盒等主要吸能部件不再起作用,乘员舱变形严重,会对舱内的乘员造成极大的伤害,所以SOI对未来车身结构优化提出了更高的要求[3]。

图1 IIHS定义的小偏置25%正面碰撞工况

本文采用Ls-Dyna软件对某车型进行了SOI工况的仿真分析[4]。观察车体的变形和主要结构件的变形,并以IIHS提出的评分标准对车身结构进行评级,分析其结构耐撞性存在的问题,然后针对性地提出解决问题的结构优化方案。优化前后的仿真结果表明:车体的变形和入侵得到了明显的改善,证明了该优化方案是可行的。

1 基础模型的结构耐撞性

1.1 仿真结果

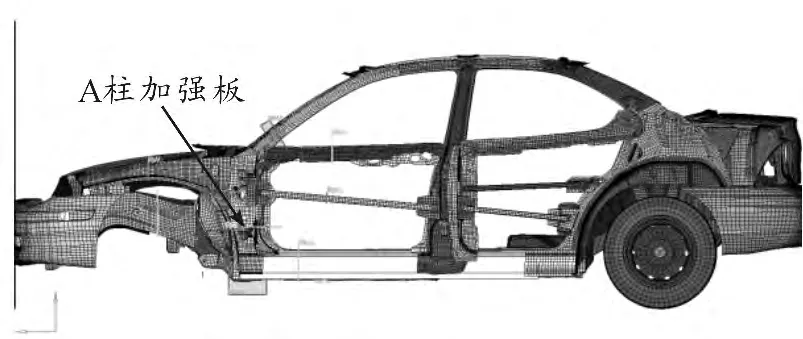

根据IIHS小偏置碰撞试验要求,针对某款车型按照要求设置边界条件[1-2]和初始条件进行SOI工况的仿真分析,仿真结果如图2所示。

图2 整车仿真结果

该车型在SOI工况下出现了严重的变形,且变形集中于左侧乘员舱,几乎被压缩了近1/2的空间。在乘员舱下部,门槛梁大面积压溃,这会造成驾驶员的腿部、脚踝伤害值过大。在乘员舱上部,发动机舱上边梁(shotgun)并未完全压溃变形,在碰撞后期成为碰撞力的传导媒介挤压A柱,造成A柱和车顶上边梁发生严重的折弯变形,驾驶员生存空间急剧减小,这会对驾驶员的头部和胸部造成极大的伤害[5]。

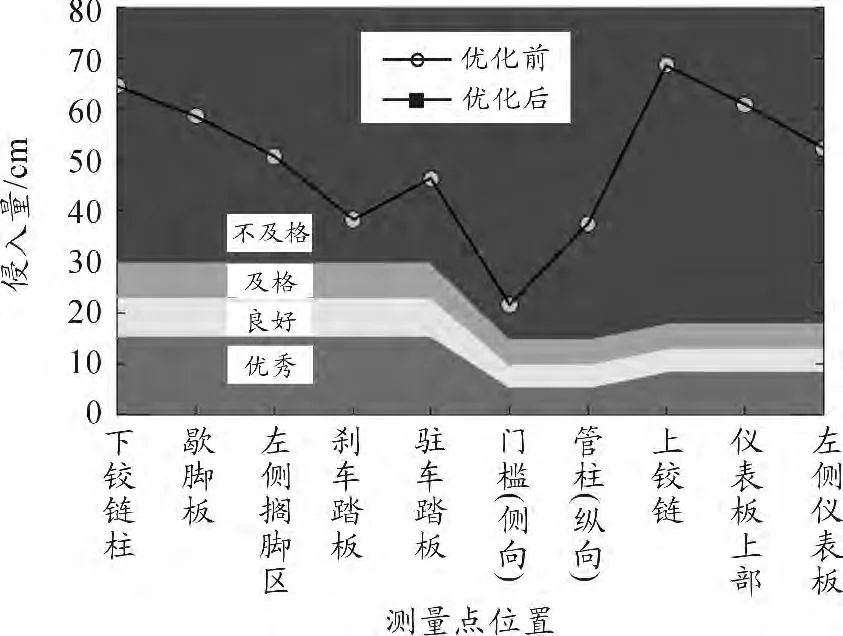

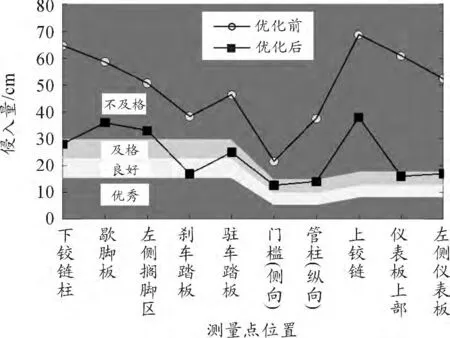

1.2 IIHS结构耐撞性评价

根据IIHS规定,SOI工况下车身结构耐撞性评价是通过测量乘员舱的入侵量来实现的。根据要求,选择10处测量点,分布于乘员舱上下部,两者单独进行评级。取二者评级中较差的作为整个车身结构耐撞性的最终评级。在单独评级时,各个测量点落入不同的评级区域内,最后的评级取各个测量点出现次数最多的区域[1-2]。按照IIHS的评价指标,该车型侵入量评级如图3所示,所选10个测量点均落在“不及格”区域,最终评级为“不及格”。从评级结果可以看出:该车型在结构耐撞性方面存在的问题十分严重,乘员舱上下部都需要进行优化。小偏置碰撞的碰撞区域主要在左侧乘员舱,因而优化重点主要在左侧乘员舱的结构件(纵梁、门槛、shotgun及A柱)。

图3 IIHS小偏置碰撞结构评级

2 优化方案

在SOI工况下该车型结构变形严重,乘员舱上下部的入侵量都较大,可能对驾驶员造成致命的伤害。造成以上问题的主要原因是碰撞力传递路径较少、乘员舱强度不够。具体表现在:

1)该车型乘员舱下部主要依靠纵梁变形吸能,碰撞力传递路径较少。根据小偏置碰撞的初始条件进行分析,该车型纵梁前端在SOI工况下会同时承受轴向压力和侧向弯矩,且承受的侧向弯矩超过一般的40%偏置碰撞。因此,在碰撞前期较早地出现了失稳折弯的情况。折弯变形严重,吸能盒部位的压溃吸能并未按照理想的模式进行,在整个碰撞过程中吸收的能量有限,大部分碰撞能量传递到了乘员舱,因而在乘员舱区域出现了极大的变形和入侵。

2)该车型前围板上缺少横向传力路径,变形集中于左侧乘员舱[6]。

3)门槛强度偏小,使其在SOI工况下迅速地失稳压溃,这会使得乘员舱下部在碰撞中出现极大的变形入侵,破坏了乘员舱结构的完整性。

4)A柱与shotgun的强度匹配不合理,使得A柱先于shotgun变形,且A柱上下部的刚度匹配也不合理,使得A柱折弯角度偏大。

因此,对应的解决方案主要是从增加传递路径和增加乘员舱强度两方面着手。

2.1 增加传递路径

1)增加纵梁支撑件。纵梁与壁障接触面较小,纵梁与壁障的圆弧面在接触时受到侧向载荷,因而出现了横向的弯曲变形,使得纵梁在碰撞前期出现了失稳折弯,未能按照理想的吸能模式(先压溃吸能然后折弯变形)有效地吸收碰撞能量。因此,可在纵梁前部安装斜向支撑梁2,并以该支撑梁连接保险杠,三者共同组成1个三角形结构,同时在支撑梁2的根部安装支撑梁1连接纵梁与shotgun,在纵梁后部加固支撑以保证前后刚度的一致性。这样就把纵梁、保险杠、shotgun这3条传力路径连接起来,增加了碰撞力的传递通道,减少了传递到乘员舱的碰撞力,如图4所示。

图4 优化模型纵梁结构

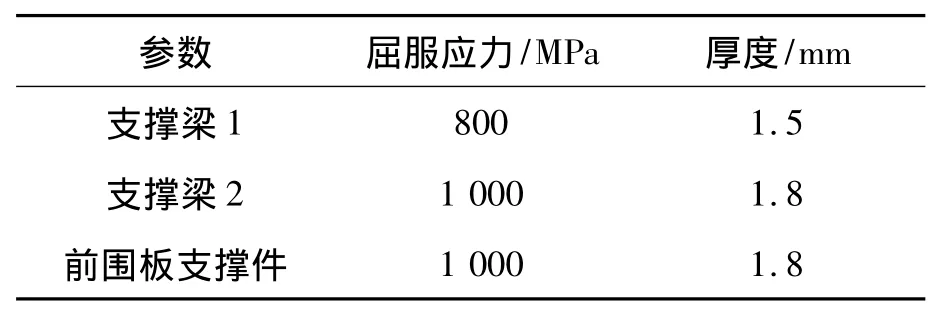

支撑梁1、2和前围板支撑件作为纵梁前后的主要支撑件,应采用高强度钢,避免其过早折弯失稳,失去支撑作用。材料参数如表1所示。

表1 纵梁支撑件材料及厚度

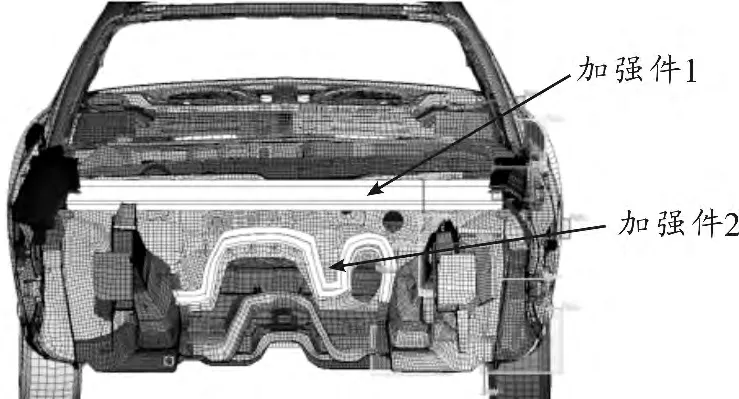

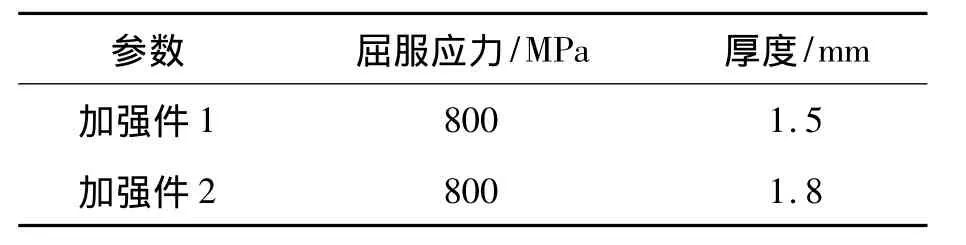

2)增加前围板横梁。在两侧shotgun之间和两侧纵梁之间沿着前围板表面增加横向加强结构,如图5所示。该方案增加了碰撞力横向传递路径,同时增加了shotgun和纵梁的根部约束,使得两者的侧向刚度也得到增强,使得在SOI工况中有一部分碰撞能量传递到车体右侧,减轻了左侧乘员舱的载荷。

加强件1和2主要起到传递碰撞力、增加侧向刚度的作用,其强度应足够大,因此也必须采用高强度钢材料,参数如表2所示。

图5 优化模型前围板结构

表2 前围板横梁材料及厚度

2.2 加强乘员舱强度

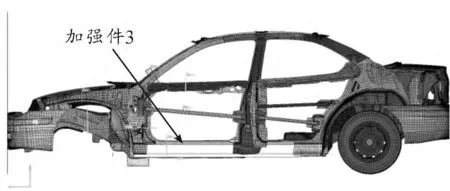

1)增强门槛梁强度。在门槛梁内部增加纵向贯通的加强件3,并将加强件3与A柱外加强板在A柱根部处做成焊点连接,既增强了门槛梁的强度,又保证了门槛梁前后强度的一致性,如图6所示。

图6 优化模型门槛梁结构

门槛梁作为小偏置碰撞中的主要结构件,承担了大部分的碰撞力,因而此处增加的加强件3必须采用高强度钢,尽可能提高其厚度,材料参数见表3。

表3 加强件3材料及厚度

2)合理匹配A柱刚度。在SOI工况下,A柱是小偏置碰撞下乘员舱区域的主要支撑结构之一,其变形和入侵影响整个乘员舱的结构完整性。增强A柱的整体强度可通过在A柱内部增加加强件、提高A柱的屈服强度和厚度来实现,而合理匹配A柱上下部的刚度则需要合理调整A柱上下部之间的夹角和刚度比例(即调整A柱上下部的材料和厚度)。A柱在弹性变形阶段时的载荷分布影响整个变形过程。因此,可以对弹性阶段A柱的力学模型进行简化,简化后的模型如图7所示。

图7 A柱简化模型

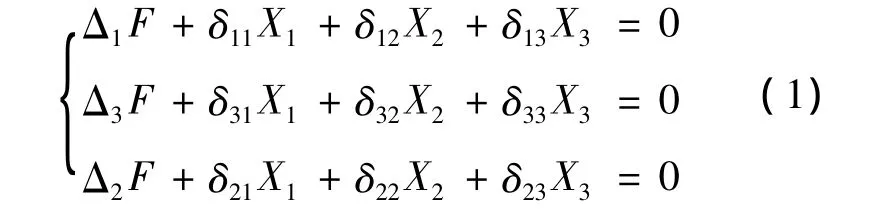

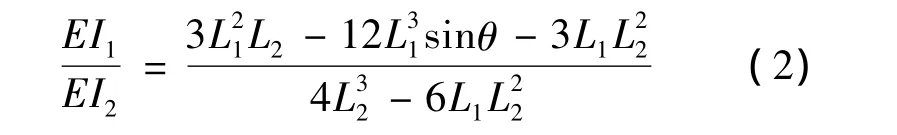

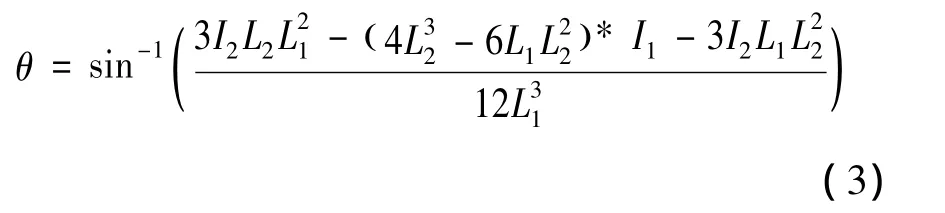

图7中:1杆代表A柱下部,该杆被完全约束,其长度为L1;2杆代表A柱上部,其长度为L2;2杆的支反力用沿着杆件方向的力X1、垂直杆件方向的力X2及弯矩X3表示;2杆与水平面间的夹角用θ表示;碰撞时受到的冲击力为F。根据模型的受载情况合理安排弯矩分布,以提高1、2杆的总体抗弯刚度,可以得到如下公式:

其中:Δi代表F的单位力在力Xi方向上产生的位移;δij表示Xj的单位力在力 Xi方向上产生的位移。在合理的弯矩分布下,两杆的刚度比例如式(2)所示。

合理的角度由式(3)得到。

将本车的数据代入以上公式,可得:

由以上分析可知:针对该车型A柱上下部合理的刚度比为1∶3,A柱上部与水平面的最佳夹角为25°。A柱下部与水平面垂直,因而A柱上下部之间合理的夹角为115°。受到总布置的影响,A柱上下部之间的夹角无法改变,但可以调整A柱上下部的刚度比,使其达到1∶3。为此,在A柱下部增加加强板,并将加强板在A柱根部处与加强板3做成焊点连接,调整A柱加强板和A柱上部加强件的材料和厚度,直至A柱下部刚度达到A柱上部的3倍,且使A柱的整体强度大于shotgun的强度,如图8所示。

图8 优化模型A柱加强板

经过优化,A柱上下部加强件合理的材料参数如表4所示。

表4 A柱上下部加强件材料及厚度

3 优化结果

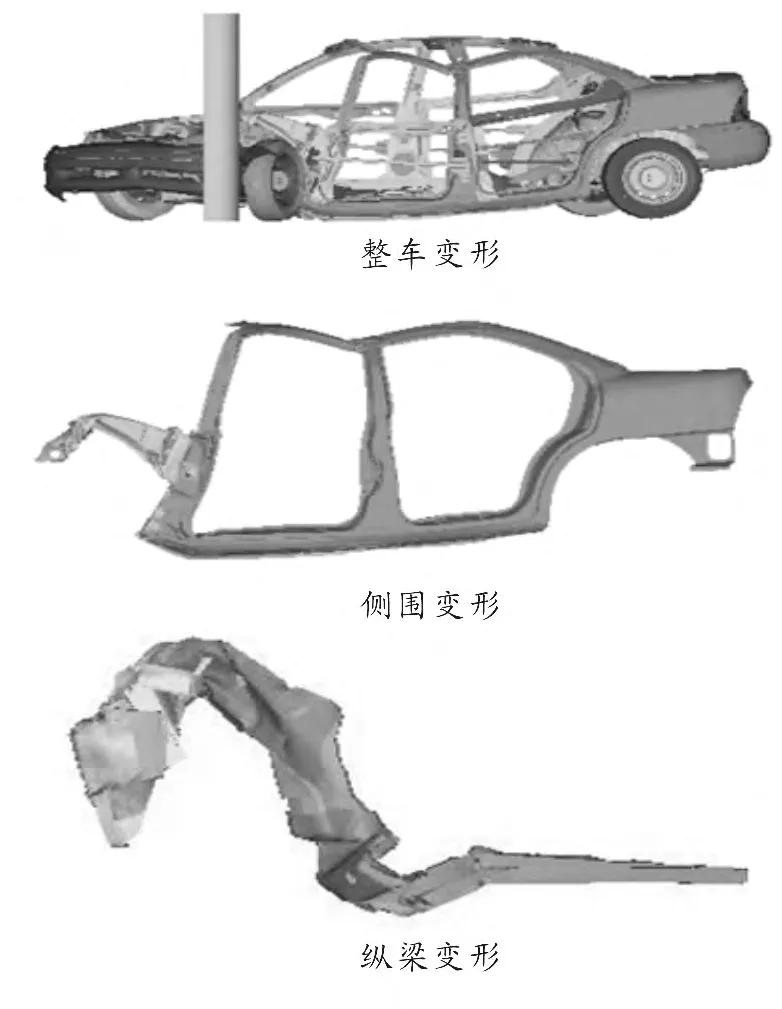

经过优化,该车型在SOI工况下的变形和入侵显著减少,如图9所示。乘员舱下部的结构稳定性较好,门槛梁的结构强度得到了显著提高,压溃变形明显减小;在乘员舱上部,A柱的折弯角度明显减小,A柱上下部的变形模式发生了明显的改变,优化模型的A柱上下部都向同一方向折弯,其结构刚度得到了充分的利用,减少了碰撞过程中乘员舱上部的入侵[10];纵梁由于增加了新支撑结构,变形模式发生显著变化,吸能效果增强。总体而言,乘员舱的结构完整性得到了明显的改善。

同时根据IIHS提出的小偏置碰撞的评价指标,优化后乘员舱上下部评级均为“及格”,总评是“及格”,如图10所示。经过优化,该车型结构耐撞性得到了显著的改善,保证了乘员舱的生存空间。

图9 整车优化仿真结果

图10 优化前后车身耐撞性评级对比

4 结束语

本文通过对某车型进行SOI工况的仿真分析,从车体变形、乘员舱入侵等方面评价了其结构耐撞性,并以IIHS的评价方法对其结构耐撞性进行了定量评价,总结出该车型在结构设计方面存在的问题。在小偏置碰撞下,纵梁、吸能盒等主要吸能部件与壁障接触面积较小,导致吸能盒不再按照理想的模式压溃吸能,纵梁迅速折弯失稳,吸收的碰撞能较少,因此应在纵梁前端加装斜向支撑件,同时在两侧shotgun和两侧纵梁之间分别增加横向加强结构,这样可以增加碰撞力传递路径,减少传递到乘员舱的碰撞力;小偏置碰撞下,A柱和门槛梁是主要的着力点,应尽可能提高其强度,减少变形,同时还需要合理地设计A柱上下部的刚度比例以便有效利用其结构刚度,减小A柱的折弯和入侵。因此,从增加传递路径和加强乘员舱强度两方面提出了解决问题的结构优化方案。最后,将基础模型和优化模型的结构耐撞性进行对比,结果表明:乘员舱的变形和入侵均有大幅度降低,证明了该优化方案是可行的。

本文在结构优化中依然存在一些不足之处,如仅提出了A柱上下部的刚度比例,并未计算出A柱的绝对刚度;此外,并未将shotgun、A柱、B柱整体进行合理的刚度匹配,同时对shotgun及A柱的整体强度优化不够完善,导致最终的仿真优化结果不够彻底,乘员舱的变形和入侵虽然有所改善,但还可以进一步提高。以上问题将在后续研究中分析解决。

[1]DHAFER M.Frontal small overlap testing[EB/OL].[2015-06-22].http://www.iihs.org/media/ec54a7ea-1a1d-4fb2-8fc3-b2e018db2082/-242395304/Ratings/Protocols/current/small_overlap_test_protocol.pdf.

[2]DHAFER M.Frontal small overlap rating.[2015-06-22].http://www.iihs.org/media/4ff6d6ee-2dc9-459ca588-1cdcae448531/1013761245/Ratings/Protocols/current/small_overlap_rating_protocol.pdf.

[3]崔东,谢书港,闫晓晓.IIHS40%偏置碰撞与小重叠碰撞的差别[C]//第16届汽车安全技术研讨会论文集.杭州:中国汽车工程学会,2013:300-306.

[4]胡远志,曾必强,谢书港.基于LS-DYNA和Hyper-Works的汽车安全仿真与分析[M].北京:清华大学出版社,2011:96-100.

[5]陈可明,胡丽娟,胡晏殊.国内某车型小偏置正面碰撞的全面评估[J].汽车安全与节能学报,2013,4(1):27-34.

[6]刘珍海,乔磊磊,岳国辉.正面小重叠碰撞工况模拟研究与实车优化分析[J].汽车安全与节能学报,2012,3(4):339-346.

[7]刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004:100-180.

[8]陈可明.车辆小偏置正面碰撞分析[C]//第15届汽车安全技术研讨会论文集.合肥:中国汽车工程学会,2012:178-182.

[9]HALLMAN J J,YOGANANDAN N,PINTAR F A.Injury Differences between Small and Large Overlap Frontal Crashes[C]//55th Annuals of Advances in Automotive Medicine Conf.San Diego:CA,2011:147-154.

[10]简晓春,王笑.正面和偏置碰撞的耐撞性仿真与车身结构改进[J].汽车安全与节能学报,2011,2(3):212-216.