基于数值仿真对传感器安装位置的分析评估

陈 玟, 张京英, 李晓峰, 贾 涛

(1. 北京理工大学机械与车辆学院,北京 100081;2. 北京理工大学机电学院,北京 100081)

基于数值仿真对传感器安装位置的分析评估

陈玟1, 张京英1, 李晓峰2, 贾涛1

(1. 北京理工大学机械与车辆学院,北京 100081;2. 北京理工大学机电学院,北京 100081)

采用数值仿真的手段,针对弹体高速侵彻混凝土靶板过程中不同安装位置的传感器建立相应模型,并导入HyperMesh进行前处理,进一步建立其有限元模型,递交LS-DYNA求解计算得到传感器位置的时域信号,并通过频谱分析对比过载信号,对不同位置进行评估。说明弹体测试装置中传感器安装位置的变化对获取的过载信号产生的影响,并证明传感器处于测试装置后部时,信号更符合期望。

有限元;侵彻;LS-DYNA;过载信号

弹体高速侵彻混凝土靶板过程十分复杂,与弹体速度、几何形状、弹靶材料特性等因素相关。由于打靶试验成本高、周期长,难以对其特性进行全面分析。随着计算机技术的发展,数值仿真逐渐成为侵彻研究的主要方法,其可以快速准确地对侵彻过程进行再现模拟。

安装在测试装置内部的存储测试系统是获取侵彻过载信号的硬件实现方式。传感器作为存储测试系统的重要组成部分,其位置的变化必然会对获得信号产生一定影响。加速度过载信号基本组成包括刚体过载和在刚体过载激发下产生的结构响应过载等[1]。侵彻分析更希望获得清晰的刚体过载信号,而非高频结构响应。

频谱图[2]可以直观反映对应不同频率信号的能量分布情况。因此可采用频谱分析的方法,对不同安装位置下的传感器所获得的侵彻过载信号进行评估。

1 弹体结构

本文采用的弹体模型为卵形头部侵彻体,其主要结构包括弹身、配重铜块、测试装置、电源装置及顶盖等。将上述零部件按照一定顺序依次装入弹体内部,最后采用顶盖与弹体间的螺纹连接拧紧固定。弹身材料为高强度合金钢,直径d=64 mm,长度L=320 mm,长径比L/d=5。弹体结构如图1所示。

图1 弹体结构模型

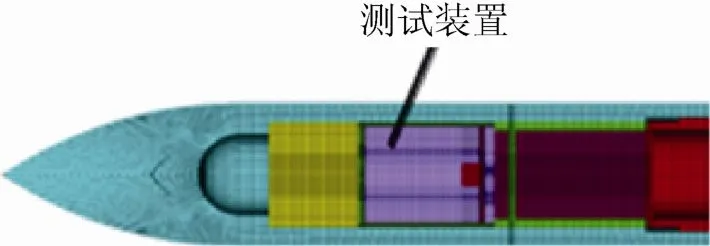

测试装置位于弹体中部,主要包括钢制壳体结构、加速度传感器、电路板以及灌封聚氨酯等(如图2所示)。

图2 测试装置结构示意图

测试装置内零部件安装方式为:加速度传感器固连在电路板上,利用螺栓对电路板进行定位,之后将聚氨酯材料灌封在钢制壳体结构内部。为使聚氨酯材料充分发挥其减振特性,电路板悬浮于聚氨酯中,与壳体之间无刚性接触。

2 有限元模型建立

采用 Altair HyperMesh进行有限元模型前处理,LS-DYNA作为求解器,Ls-PrePost作为后处理软件。

2.1网格划分

将三维实体模型导入HyperMesh,并对一些不必要的局部特征进行适当简化,删除倒角、灌封孔等。采用8节点六面体网格对实体结构进行离散。

靶板尺寸为φ1200 mm×200 mm对其采用疏密不同的网格划分[3],即中心区域网格较密,边缘区域网格稀疏。这样在靶板尺寸较大的情况下,既能保证计算精度,又避免了网格划分过多导致增加不必要的计算成本。

本次分析主要考察传感器位置的响应,而不考虑螺纹失效和电池损坏的问题,所以将顶盖与弹体之间的螺纹连接简化为刚性连接,电源装置内部聚氨酯与壳体间采用共节点的方式进行处理。

划分完毕的有限元模型如图3所示。

图3 弹体与靶板有限元模型

模型整体包括弹体与靶板两部分。为节约计算时间,将两者间距离尽可能减小。其中弹体划分完毕后的有限元模型剖面如图4。

图4 弹体有限元模型

2.2材料模型建立

靶板材料为素混凝土,考虑其在大应变、高应变率和高压强条件下的特性,采用J-H-C损伤本构模型[4]进行描述,其屈服应力为:

式(1)中,A为粘性常数;B为压力强化系数;C为应变率系数;D为损伤度;ε .*为应变率;N为压力硬化指数;σ*为等效应力;P*为压力。

J-H-C损伤本构模型在 LS-DYNA中对应为*MAT_JOHNSON_HOLMQUIST_CONCRETE,并采用*MAT_ADD_EROSION设置混凝土失效方程。

在弹体侵彻混凝土过程中,多数零部件几乎无变形或变形很小,均可视为刚体。如表1所示各向同性弹塑性材料,选用的材料模型为*MAT_PLASTIC_KINEMATIC(塑性随动硬化模型)。用Cowper-Symonds模型[5]考虑应变率,屈服应力如式:

式(2)中,σ为初始屈服应力;ε.为应变率;C、P为应变率参数;为有效塑性应变; EP为塑性硬化模量。

表1 部分零件材料

由于仿真过程中不考虑传感器与电路板在材料强度方面的破坏,只考虑配重,故电路板与传感器均采用*MAT_ELASTIC(线弹性材料)。

聚氨酯[6]是一种多孔泡沫材料,考虑气孔中气体压力对材料特性的影响,使用LS-DYNA中*MAT_CLOSED_CELL_FOAM(低密度硬质聚氨酯发泡材料),本文仿真采用的聚氨酯密度为0.973 g/cm3。

2.3接触控制

LS-DYNA是通过定义接触节点或表面,并设置类型及相关参数,使程序在计算过程中识别物体之间的接触并考虑摩擦力。其中,弹体与混凝土靶板之间的接触采用*CONTACT_ERODING_ SURFACE_TO_SURFACE。

为了节约计算时间与空间,采用单点高斯积分单元计算。同时考虑到此种计算方式可能导致单元变形的零能模式,即单元应变能将不受单点积分的影响,使得在非线性计算时产生数值振荡现象,对计算结果产生较大误差[7]。为避免出现这种情况,利用LS-DYNA关键字控制混凝土靶板的拉格朗日网格单元,将沙漏能纳入能量计算范围,并通过沙漏能与总能量的对比保证计算结果的准确性。

2.4边界与载荷

弹体以400 m/s的初速度垂直侵彻混凝土靶板。对应有限元模型中将弹体上所有节点沿弹体轴线方向施加400 m/s的初速度。将靶板边界约束固定。

3 传感器位置变化

传感器在测试装置中前后位置的不同,会使前后灌封的聚氨酯量也不同,因此减振效果也会有差异。将传感器分别置于测试装置的前部、中部和后部(如图5所示)。其中,中间位置位于前、后位置连线的1/2处。取上述3种方案分析传感器安装位置对获取加速度信号的影响。

图5 3种传感器安装方案示意图

3种模型除传感器的位置不同以外,其余条件保持不变。

4 结果分析

将上述3种安装方案的侵彻有限元模型提交到LS-DYNA中求解计算。仿真结果如图6所示。弹体垂直穿透混凝土靶板,侵彻过程结束后弹体余速约为270 m/s 。

图6 弹体侵彻靶板过程

4.1时域信号

从时频角度出发,在侵彻过程中更希望获得的是一种相对平稳且清晰的加速度过载信号,尽可能过滤掉高频振荡信号,为后续的信号处理及控制提供有效依据。

利用LS-PrePost分别提取3种方案传感器位置的加速度过载曲线如图7所示。

对比上述3种过载曲线可以看出,侵彻过程产生的刚体过载,即减加速度特征基本相同。但方案3与其余两种方案相比,加速度信号明显更加平稳,并且过载值较小。

图7 3种安装方案传感器加速度信号

4.2过载频域分析

为了更直观的比较3种加速度信号,对其进行傅立叶变换,转变为频率域的频谱,获得信号的频率结构。

设 x(n)为N点有限长序列,其DFT为:

频谱图反映了对应频率与能量的关系,对其进行频谱分析,从频域中能量分布情况的角度进行比较分析(如图8所示)。

低频能量均集中在1 732 Hz左右,可认为是刚体过载对应的频率。从图8中可以看出,当传感器位于测试体中部位置时,获取的信号在高频段幅值最大,说明引发的弹体结构响应较大。

方案3安装位置下测取的信号,各频率对应下的信号幅值都较小,传感器部位的振动比较平稳,说明当传感器位于测试装置后方时,获得的信号更符合期望。

图8 加速度信号频谱对比

5 结 论

本文利用数值仿真手段,针对侵彻过程中不同传感器安装位置建立相应有限元模型,考虑模型材料、边界条件、能量控制等因素,提交 LS-DYNA进行计算后提取传感器部位的过载信号,并进行分析评估,说明在位置变化对过载信号获取产生的影响。得知将传感器置于测试装置后方时,获得的信号更符合期望。

[1] 郝慧艳, 李晓峰, 刘明杰, 等. 侵彻混凝土靶板层数快速算法[J]. 火力与指挥控制, 2013, 38(3): 167-170.

[2] 郭丹枫, 庞兵. 振动信号处理的时频域方法[J]. 哈尔滨理工大学学报, 2007, 12(4): 15-17.

[3] 杨光辉, 徐健, 段梦兰, 等. 黏土条件下霍尔锚落锚过程建模与分析[J]. 图学学报, 2015, 36(2): 193-197.

[4] 李忠献, 刘泽锋. 混凝土动态本构模型综述[J]. 天津大学学报, 2015, (10): 853-863.

[5] 路会龙, 姚平喜, 刘海英. 基于ANSYS/LS-DYNA的受控喷丸工艺过程仿真[J]. 机械设计与制造, 2009, (2): 214-216.

[6] 刘佳生. 浅析硬质聚氨酯泡沫材料的发展与应用[J].科技创新与应用, 2013, (13): 23.

[7] 张鹏, 周德源. 基于ANSYS/LS-DYNA的护栏冲击模拟分析精度研究[J]. 振动与冲击, 2008, 27(4): 147-152, 163.

Assessment of Sensor Positions Based on Numerical Simulation

Chen Min1,Zhang Jingying1,Li Xiaofeng2,Jia Tao1

(1. School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China; 2. School of Electromechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

Using numerical simulation, the models of high-speed projectile penetration of concrete target board with sensors in different positions are built and then imported in HyperMesh to get the finite element models. The time-domain signals of sensors at three different locations are acquired by LS-DYNA. Comparison is made among these signals by the method of frequency-domain analysis. And it turns out that different installation locations in the projectile test device have different influences on the frequency constitute of the overload signals. Conclusions have been made that when the sensor posits in the back of test device, penetration deceleration on rigid-body is clearer and high frequencies is smaller.

finite element model; penetration; LS-DYNA; overload signal

TP 391

A

2095-302X(2015)06-0868-04

2015-06-24;定稿日期:2015-07-31

陈玟(1991–),女,山东临沂人,硕士研究生。主要研究方向为系统动力学分析。E-mail:clover1123@yeah.net

李晓峰(1979–),男,河南平顶山人,讲师,博士。主要研究方向为传感与测试。E-mail:lixiaofeng@bit.edu.cn