面向汽车覆盖件的拉延模快速设计及其实现

柳 伟, 叶福田, 万友浩, 周雄辉

(1. 上海交通大学模具CAD国家工程研究中心,上海 200030;2. 东莞市横沥模具科技产业发展有限公司,广东 东莞 523460)

面向汽车覆盖件的拉延模快速设计及其实现

柳伟1, 叶福田2, 万友浩1, 周雄辉1

(1. 上海交通大学模具CAD国家工程研究中心,上海 200030;2. 东莞市横沥模具科技产业发展有限公司,广东 东莞 523460)

覆盖件的设计与生产是汽车制造业的重要组成部分,以覆盖件拉延模的快速设计为研究目标,具体产品为导向,在设计模板的基础上,智能化修改与替换部分关键组件而形成新的设计方案,以达到最小化工作量的目的。首先根据汽车覆盖件拉延模的实际模型和工艺,对拉延模组成零件进行合理分类并建立嵌入设计知识的模板,新的设计替换模板中关键组件,系统自动根据需要加入工艺信息,修整模型曲面以适应实际需要。实践证明,该方法可以有效地重用既往设计经验,减少设计错误,提高设计质量。

覆盖件;拉延模;智能设计;工艺替换;模板

汽车覆盖件既包括外观装饰性的零件,也包括封闭薄壳状的受力零件。覆盖件按作用和功能主要分为三大类:外覆盖件、内覆盖件和骨架结构件。一般而言,覆盖件产品兼具力学高性能和艺术美感,同时还有外观尺寸大、厚度小,曲面复杂、刚度强度大及表面质量高等特点。

冲压模具是覆盖件产品生产的主要装备,一套合格覆盖件的设计与生产,需要综合落料、拉延、修边、冲孔、翻边、整形等多种工艺。拉延是其中关键的一道工艺,其过程是利用模具型面将平板毛胚或工序件变为曲面形状,而此曲面主要依靠位于凸模底部及压边圈上部的板料变薄延伸形成。在汽车覆盖件的制造中,一般有且只有一道拉延工序,并且拉延模的上、下模座和凸模、凹模及压边圈等大多数采用铸件结构,因此整套拉延模既要让板料在复杂的力学状况下发生无缺陷的精确塑性变形和流动,又要满足重量轻强度高的自身设计要求。

拉延作为覆盖件制造中必不可少的加工工艺,一方面形成覆盖件的永久塑性变形,另一方面还要为后续的切边、翻边等工艺创造便利条件,如为修边工序预先冲工艺孔、工艺缺口等。目前部分CAE软件为拉延工艺分析提供了一定的支持,如AutoForm软件可读取CAD模型及相关数据,并据此快速得到覆盖件工艺补充面和压料面等。但在实际情况中,汽车覆盖模板料变形情况较为复杂,还难以用确定的数学方法及合理的边界条件设置得出完全符合现实的计算结果,通常需要根据产品的数学模型及3D数据进行工艺预分析,以工艺补充来构建合理的拉延模面,因此在设计过程中需要丰富的经验。

为此,提高汽车覆盖件拉延工艺设计的质量与效率不能简单地依靠加大模具设计人员的投入,如果能将设计及分析过程加以归纳总结和凝练,达到去繁化简的效果,并将其蕴含的经验融入进软件,则可极大节约设计时间,提高工作效率。本文以汽车覆盖件设计为背景依托,从模板提取和设计知识重用两个方面对此进行研究探讨,探索此类模具的快速设计理论和方法。

1 国内外研究现状

目前诸多CAD软件除了功能方面不断增强外,也竞相融入领域知识,以满足特定设计的需求。如推出了针对冲压过程的模拟分析模块,在其中增强了复杂曲线曲面处理算法,添加了典型工艺补充型面、拉延筋及模具特征结构功能,以及集成了具有一定CAE分析功能的组件等,为提高汽车覆盖件设计智能化奠定了较好的平台基础。Lin等[1]研究了针对拉延模的自动设计系统,并在CATIA及NX平台都进行了试用和推广,该系统使用脚本语言和知识工程,能依据设计输入的分模线、模面、压力机参数等信息快速输出拉延模模具结构中的主要部件,如上模、下模和压边圈等。系统包含用户界面和内置搜索引擎,能准确快速地完成覆盖件拉延模的主要结构的设计。但此系统后期需要大量的精力来进行模具结构的优化及配套标准间的布置与装配。王祥刚[2]提出了基于UG软件开发汽车覆盖件模具模板化设计系统的思想,建立了三维参数化汽车覆盖件模板库的总体方案设计,能一定程度提高覆盖件模具设计效率。蒋亮[3]针对目前汽车覆盖件模具CAD设计与CAE分析独立的现状,实现了设计数字模型和 CAE 分析模型的“接口式”关联,由此提出了同步仿真的概念及其实现原理,并通过实例分析验证了同步仿真的可行性和有效性。陈炜等[4]提出采用特征分析技术设计拉延模型面的方法,将覆盖件拉延模型面设定为特征体,并在此基础上进行组装建模,同时也将成形工艺分析法集成在型面特征设计中。闫卫京[5]开发了基于CATIA 平台的汽车覆盖件产品设计可成形性同步仿真系统(blank estimation wizard,BEW),实现CAD与CAE模型的同步更新,减少了产品及模具设计初期CAE 反复建模时间,避免模型数据丢失和精度损失。Ma等[6]建立一套提取几何特征集中共有特征的机制,能快速重用到新的设计任务中,并能快速通过再次编辑进行调整和修改。黄星梅等[7]研究了离散型面模成形技术在大型汽车覆盖件模具型面的设计制造中的应用,首先采用经过预处理的模具型面离散数据,用双三次B样条曲面对模具型面进行重构,然后据此计算离散型面模成形装置上的冲压顶杆高度,最后在实际制造中进行验证。

在知识工程与智能设计方面,Naranje和Kumar[8]针对轴对称部件的拉深模具构建了智能化的设计系统,基于VB 6.0开发工具和AutoCAD平台,该系统能自动完成拉深件的可制造性评估、板料排样设计、多步拉深工序分析、模具特征建模及组装等主体设计流程,具有交互性强、柔性大及应用成本低的优点。Lin和Kuo[9]针对拉延模大型模架中承重肋板的结构设计提出多目标优化的方法,在设计中融合有限元分析及 Fuzzy-based Taguchi方法协调承重肋板的强度、刚度和模架重量关系。Leake等[10]开发了基于实例推理的集成性设计支持系统,可用于覆盖件的加工可行性分析及推荐相应设计参考案例,类似于冲压工艺专家顾问。陈涛和李光耀[11]使用离散三角面片模型,在CAE的前处理软件中进行参数化的工艺补充面和压料面设计。同时提供参数化的真实拉深筋的模型建模手段,模拟拉深筋的形状和拉延过程中拉深筋的力学行为。龚志辉等[12]将汽车覆盖件冲压模具的工作型面分割为凸型面和凹型面,利用冲压过程中只有凸型面接触坯料的特点,在凸凹模工作型面上只保留凸起的型面。在保证冲压质量的前提下,有效地减少模具需要精细加工的工作型面面积,减少凸凹模拉延型面研配区域。吕健等[13]针对产品造型设计过程知识表征,提出基于图解语义认知的产品设计过程知识模型,结合可拓学基元理论构建产品设计过程的知识表征基元模型,实现设计过程——设计生长、设计收敛及设计优化的知识表征,为产品造型设计提供一种形式化与量化相结合的设计参考方法。

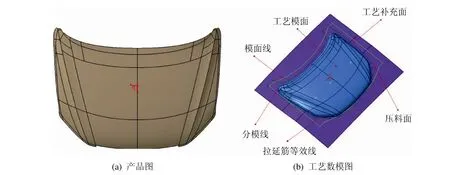

图1 车盖前板及其工艺数模图

2 拉延模结构与工艺分析

汽车覆盖件的工艺设计主要是完成产品压面料、工艺补充、拉延筋(槛)、冲压方向及定位的设计。经过以上过程,得到包含产品的模面的冲压工程规划图(die layout,DL),为覆盖件模具的设计提供依据,如图1所示。

拉延模是复杂的装配整体,一套完整的拉延模包含众多不同类别的零部件,其中部分可以在不同拉延模中通用,这类结构可称之为拉延模的典型结构。根据产品的尺寸大小和使用的压力设备,汽车覆盖件拉延模分为双动拉延模和单动拉延模。尽管二者结构上有较大区别,但其在模具中的典型结构有很大的相似性。因此,总结归纳拉延模的典型结构,并进行特征关联化设计,有助于实现模具结构的标准化,并充分发挥基于模板的快速设计优点,同时使设计经验得到充分的沉淀,以便重复利用。

根据拉延模的结构特征,本文将其主要构成零部件分为标准件、凸模、凹模和压边圈四类进行分析,并以此为依据构建模板化的参数化模型库,其中后三者是拉延模的主体功能部件,如图2所示。

(1) 标准件。任何一套覆盖件模具中都包含了大量的标准件,拉延模中更为突出,甚至还包含L型定位板、感应定位器、氮气弹簧、电子气压表等特殊的标准件。这类零件一般由第三方供应商提供,无需单独设计。

(2) 凸模。对汽车覆盖件来说,凸模是拉延模的主要成型部分,其轮廓尺寸和深度体现产品的内表面形状特征,而其型面可直接由产品工艺模面生成。在具体设计中,将凸模型面关联到产品工艺模面上,以分模线为边界,且沿压面料设定一段的直壁面,并采用斜面与凸模退让面进行过渡。底面设定方形规律加强筋,加强筋中设定减重孔。凸模根据有无安装底座分整体式和分体式结构。

(3) 凹模。拉延模中凹模的主要作用是与凸模、压边圈配合形成凹模压料面、凹模圆角和凹模型腔,将毛胚经凹模圆角引入内腔形成凸模的形状。凹模内腔尺寸即为产品要求的外表面尺寸,内腔型面由产品工艺型面关联设计而成,压料面也为产品工艺压料面的基础上延伸一段距离确定。同样,凹模的设计需设置大量的支撑筋和减重孔并采用参数化将其关联。

(4) 压边圈。压边圈主要是与凹模形成合理的压扁力,控制胚料的流动及变形。压边圈的型面按压料面设计,包括拉延筋(槛)等结构,宽度应以毛胚末端加上合适距离为准。其设计高度、厚度等都有设计准则参考,比较利于参数关联。

除了少数特例外,覆盖件拉延模具大都包含上述相似结构。在构建智能化快速设计框架之前,总结拉延模各个部件或特征的结构特点和功能,建立功能清晰、分类详细的部件构成图,特别是加强各设计结构的关联性及参数化,对后续数据调用及调整有重要作用。拉延模具的结构分为 3个关联的部分:信息结构、承重结构、功能结构,如图 3所示。

图2 前盖外板拉延模组成零部件

图3 拉延模结构归类

信息结构是指胚料边线(blanking lines)、模面(die faces)、切边线(punch open lines)、压机信息(press data)等,此类结构设计主要依据工艺信息;承重结构是传递拉延力的加强筋(rib)、导板座(panel guide seat)、避空(avoiding structure)等结构,此类结构尺寸来源于CAE优化,适合于关系式控制设计;功能结构是指常见的沟槽(grooves)、限位座(stopper seats)、吊钩(hook)等,此类结构已形成相应的设计规范,可采用参数化的方式建模。

3 快速设计模块的构建

基于上述对汽车覆盖件拉延模结构特点和知识信息分类,本文建立了有效的适用于快速化设计的模板数据库,同时采用人工智能、实例推理和知识重用等方法能搭建拉延模主体功能结构智能设计模块,其主要设计框架与技术路线如图4所示。

图4 设计框架与技术路线

3.1模板构建

建立模板化数据库是实现模具广义知识(包括工艺知识和几何特征知识)重用最主要的方式,其核心是设计信息的重用和参数化的变异。通过调用模板数据,设计人员能直接接触到已有的案例及其携带的可靠设计数据和工艺知识,结合新产品的特点和设计规范进行改造性设计,达到快速设计的目的。覆盖件拉延模设计工作,其应用模板技术有以下原因:

(1) 模具整体结构以组合化的设计为主,设计过程有较为成熟稳定的套路和模式,体现出一定设计共性;

(2) 拉延模结构表现出一定程度的不唯一性,因人、因地、因时表现出灵活的可变性,不局限于单一的设计结果,因此也存在灵活性。

归纳而言,基本结构的相似性和具体细节的繁琐杂乱性是覆盖件模具设计引入模板的根本原因。规律性和灵活性的折中,让使用者有很好的控制权。模板让许多底层工作简化,通过向导功能,引导用户准确和快速使用模板,以较高的效率完成设计任务。

3.2实例推理驱动单元

推理驱动单元是本文设计框架的一个难点,依据设计者的输入信息检索并驱动模板数据构建拉延模的主体特征造型。本文采用实例推理机制作为驱动器,其机制是当前比较成熟的一种人工智能推理模式,并结合CAD的发展形成了基于实例的设计技术(case based design,CBD)。

在实例推理器中,为顺利地完成模型重建和知识重用设置了4个相互辅助的功能单元,分别是模型生成单元、局部特征选择单元、造型计算单元和驱动协调单元,如图5所示。

图5 驱动器的各单元

(1) 模型生成单元:根据设计参数、类型、数量、位置、尺寸以及空间曲面函数等数据进行 3D造型、可视化及编辑;

(2) 局部特征选择单元:实现对局部特征进行反选编辑调整和依据设计法则进行激活处理;

(3) 造型计算单元:检测模型能否顺利生成,检测可能遇到的几何相容性问题,该单元基于工艺参数和模板设计历史判断几何特征的合理性。鉴于存在空间曲面曲线的干涉和冲突会引起最终造型失败的情况,造型计算单元能有效的提高系统的实用性;

(4) 驱动协调单元:服务其他3个功能单元和控制其工作顺序,并触发相应CAD平台的刷新和重构机制,直至完成新模型的全部构建。

3.3设计知识重用

设计知识重用的关键在于对工艺信息和几何特征的广义重用,在快速设计拉延模具的过程中,即继承和重用模具通用特征结构、CAE优化的承重支撑结构,有很多对工艺知识的重用,如设备信息、生产工序、材料拉延性能表述等。采用自上而下的树形设计结构,将坐标系、参数、关系式、判断法则、工艺知识及所有的几何知识能清晰全面地表示。上述所有的知识内嵌于模板数据中,以便在设计新的产品时充分利用已积累的知识,并将获取的广义知识进行长远有效地利用。在模具设计的模架和功能特征调整阶段,可运用知识工程中对几何特征知识进一步的修改和创新,如图6所示。

4 应用实例

针对汽车覆盖件拉延模结构,本文根据零件类型、压机类型及生产方式详细对模板数据进行分类,在CATIA平台上构建了18套模板,覆盖了某知名汽车企业大多数设计要求,如前盖外板单动拉延模、前盖内板双动拉延模、翼子板双件单动拉延模等。在模板数据中嵌入工艺数据和模架结构的关联性,形成以工艺数据为中心的设计思路,加强模具功能结构的设计参数化,模板数据的可调整性得到了充分地研究和合理地解决。在上述设计基础上,输入若干有限的关键数据,通过知识推理,获取最贴合设计的模板,达到最优的知识重用效果。

通过 CATIA中“Publications”接口将工艺数据与拉延模具结构设计进行过渡关联,在工艺数据发生调整或替换时,模具结构特别是模腔结构能同步进行更新;而在工艺数据出现异常或被删除时,“Publications”接口能保证模具结构的稳定,并及时提醒设计者修整工艺数据。如图7中所示,汽车侧围内板的工艺数据关联到模型数据中,并以此为依据设计模具主体功能结构。“Publications”接口容纳建立曲线、曲面、草图、实体等多种元素,因此也能加强多种数据类型之间的关联。而对于模型中的功能结构,在模板数据中进行完全参数化的设计,利于后续灵活调整。

图6 多种知识信息在模型中的表现

图7 工艺及模型数据关联图

如图8所示为U型固定座的参数化设计造型。整体来说模板造型中几乎所有的设计都由设定的参数控制,例如前盖内板拉延模的设计参数就达到257个,其参数通过分层及名称区分,设计者在调用过程中能通过造型快速定位到相应的参数,做相应的调整和修改便能达到其设计意图。

图8 U型固定座设计参数示意图

新设计项目首先根据覆盖件具体产品分类选定相应的设计模板,其关键是利用已有设计模板中基本设置、数据及主要结构,将新设计单元替换进模板,充分融合已有经验,加快设计进度。工艺知识替换是其关键的一步,在 CATIA装配设计模块中以组件为装配链接点,如工艺知识需要批量替换,则可直接进行组件替换达到此目的。工艺知识替换完成后,模型更新触发实例推理机制,使模板模型根据新工艺知识发生关联调整,如图9、10所示。

图9 系统主要功能

经过几何替换,新设计部分几何特征可能与原始模板之间存在几何冲突,为了使新设计正确有效,必须对冲突部分进行处理,如对某些特征需要进行延伸或者修剪处理。

后续工作主要包括工艺信息的完善、模架结构的调整及细节功能结构的参数修改,在多个阶段中数据模型可进行交互,同时在界面之外对模型做反选编辑,以便支持较好地完成快速及高质量的设计,如图11所示。

本系统工具内嵌于 CAITA平台之中,且与CATIA形成无缝连接。在完成模板库选择与设计替换、工艺关联及参数化模型等知识工程的应用、界面的设计后,将每个独立的板块按照技术路线链接成相互协调的整体,其主要工作在于将上述板块引入CATIA功能接口,由对应的API函数来执行,将快速调用、知识替换及模型更新等功能形成CATIA内嵌式设计功能模块,如图12所示。

图11 设计界面

图12 汽车前盖内板拉延模设计案例

5 结 论

针对汽车覆盖件生产中的拉延模设计,首先对汽车覆盖件拉延模的结构进行了分析和梳理,将其构成零部件分为四个类别,并在此基础上组建若干设计模板。新的设计在已有模板的基础上替换掉关键组件,并自动将设计信息附加并延伸于其上,充分利用已有知识,快速完成设计。实验证明本文方法可以有效地提升设计效率,减少设计错误。

[1] Lin B T, Chan C K, Wang J C. A knowledge-based parametric design system for drawing dies [J]. The International Journal of Advanced Manufacturing Technology, 2008, 36(7/8): 671-680.

[2] 王祥刚. 基于UG的汽车覆盖件模具模板化设计系统的研究[D]. 哈尔滨: 哈尔滨理工大学, 2009.

[3] 蒋亮. 基于CATIA的覆盖件冲压全工序同步仿真系统[D]. 武汉: 华中科技大学, 2011.

[4] 陈炜, 林忠钦, 徐伟力, 等. 覆盖件拉延模型面的特征组装配建模技术[J]. 上海交通大学学报, 2001, 35(1): 123-127.

[5] 闫卫京. 基于CATIA的覆盖件产品可成形性同步仿真系统[D]. 武汉: 华中科技大学, 2011.

[6] Ma L J, Huang Z D, Wu Q S. Extracting common design patterns from a set of solid models [J]. Computer-Aided Design, 2009, 41(12): 952-970.

[7] 黄星梅, 刘桂萍, 钟志华. 离散型面模技术在汽车覆盖件模具型面中的应用[J]. 工程图学学报, 2005, 26(4): 51-54.

[8] Naranje V, Kumar S. A knowledge based system for automated design of deep drawing die for axisymmetric parts [J]. Expert Systems with Applications, 2014, 41(4): 1419-1431.

[9] Lin B T, Kuo C C. Application of the fuzzy-based taguchi method for the structural design of drawing dies [J]. The International Journal of Advanced Manufacturing Technology, 2011, 55(1/4): 83-93.

[10] Leake D B, Birnbaum L, Hammond K, et al. Integrating diverse information resources in a case-based design environment [J]. Engineering Applications of Artificial Intelligence, 1999, 12(6): 705-716.

[11] 陈涛, 李光耀. 覆盖件拉延模工艺补充及压料面的参数化设计新方法[J]. 机械工程学报, 2006, 42(5): 69-74.

[12] 龚志辉, 兰质纯, 周顺峰, 等. 汽车覆盖件模具凸型面拉延方法[J]. 机械工程学报, 2014, 50(20): 129-135.

[13] 吕健, 谢庆生, 黄海松, 等. 基于图解特征语义认知的产品设计过程知识模型[J]. 图学学报, 2015, 36(5): 703-711.

Rapid Design and Implementation of Technics in Drawing Die Oriented by Automobile Covering Components

Liu Wei1,Ye Futian2,Wan Youhao1,Zhou Xionghui1

(1. National Engineering Research Center of Die & Mold CAD, Shanghai Jiao Tong University, Shanghai 200030, China; 2. Hengli Mold Technology Development Co. Ltd, Dongguan Guangdong 523460, China)

Design and manufacture of the covering components is an important issue in automobile industry. Aiming at its rapid design, this paper achieves the goal using the minimal workload by modifying and replacing certain key components within the pre-designed templates according to practical needs for the actual production to obtain the expected design result. Firstly the parts in covering components are classified into four types, according to which the templates are created with technics and design knowledge embedded. Faced with a new design, the most important operation is to replace the key components in the template, and then the system will automatically append the related information onto them. Related curved surfaces are then extended or trimmed to adapt to the needs. Later experiments validate that the proposed method can effectively reuse the past experiences, reduce errors and finally improve the quality of design.

covering component; drawing die; intelligent design; technics replace; template

TP 391

A

2095-302X(2015)06-0846-10

2015-06-24;定稿日期:2015-07-21

柳伟(1979–),男,湖北武汉人,副研究员,博士。主要研究方向为计算机辅助设计与图形学、模具智能设计。E-mail:liu-wei@sjtu.edu.cn