化学镀船体防腐技术

卢尚工,梁 焕

(1.包头轻工职业技术学院,内蒙古 包头014035;2.大连海洋大学 应用技术学院,辽宁 大连116300)

0 引 言

随着人类进入海洋开发新时代,船舶工业的发展越来越受到重视。在地球上,海水是一种具有较强腐蚀性的电解质溶液。用于制造船舶的金属和合金不可避免的将会受到海水不同程度的腐蚀。例如,船舶的外壳、海水管道以及船舶冷却器等都可能会受到海水的严重腐蚀。因此,为了更好的利用好海洋资源和发展好船舶工艺,必须发展船舶防腐技术以减少海水对船舶的腐蚀。提高船舶的寿命和可靠性[1]。

化学镀是近年来提出的一种表面处理工艺,因其具有出色的抗腐蚀性、可焊性及耐磨性等已被广泛应用于抗腐蚀处理领域[2-3]。对于船舶防腐,可以分为水线以上和水线以下部位,水线以下主要为船壳部位,水线以上主要为船壳部位和上层建筑、内部舱室[4]。位于海水水线以下的船壳部位主要受到海水以及海洋生物的腐蚀,位于海水水线以上的船壳部位和上层建筑以及内部舱室等主要受到海洋大气环境、盐雾的腐蚀。船舶中具体部位的不同,受到的腐蚀环境及腐蚀程度会不同[5-6]。通过研究,船舶中的海水管道因其内的海水流速较高、运行工况较复杂,在一些三通管或弯管等具有特殊结构的管道内壁部位较容易受到海水的长期冲刷,形成腐蚀。在船舶实际运行中,其冷却器的工作环境多变,工作环境中的温度和介质经常变化。最终会导致船舶上的冷却器受到一定的腐蚀。有时冷却设备会很快被腐蚀损坏,从而使得其使用寿命大大降低。

本文对船体中较易受腐蚀的船舶海水管道和冷却器的防腐技术进行了实验探索,采用化学镀方法对其防腐技术进行研究。化学镀层保护分为多种,但大多数存在耐磨性差、防腐效果差、以及工艺过程会造成环境污染等问题。近年来采用的化学镀镍防腐技术有效的克服了上述的耐磨性差、防腐效果差等问题。因此,根据化学镀镍层的特点,本文主要研究探索化学镀镍在船体防腐中的应用效果。

1 化学镀在船舶海水管道防腐中的探索

1.1 腐蚀原因及防腐措施

通过对曲率半径较大的海水管道弯管及某些异型管的解剖实验发现,在迎水流和背水流方向均冲刷腐蚀严重。这是由于海水管道内水流速度高,长期反复冲刷管道内壁,最终会形成冲刷腐蚀并使得管壁变薄。同时,通过实验发现,在弯管、三通、四通等异型管的内壁部位容易受到较严重的冲刷腐蚀,故该区域是重点防护区域。因此,采用防腐效果较好的化学镀Ni-P 镀层进行腐蚀防护。

1.2 Ni-P 镀层耐冲刷性能研究

在0,1.0,2.5,4.5 及7.0 m/s 流速的海水中进行材料的腐蚀试验。该实验采用TUP 材料、B10材料和Ni-P 镀层3 种不同的材料。表1 为其腐蚀率情况表。

表1 TUP、B10、Ni-P 镀层腐蚀试验Tab.1 Corrosion test of TUP,B10,Ni-P plating

由表1 可看出,随着冲刷速度的增大,TUP 材料的腐蚀率明显增大,海水流速为7.0 m/s 时的TUP 材料腐蚀率明显大于在0 m/s 时的腐蚀率。对于B10 铜合金,当海水流速低于4.5 m/s 时,其腐蚀率逐渐增大;当海水流速超过4.5 m/s 时,其腐蚀率迅速增大。而Ni-P 镀层的腐蚀率在海水流速增大时一直较低,从该实验可知,采用Ni-P 镀层会使得海水钢管的防腐寿命较长。

图1 为表1 中3 种材料冲刷腐蚀率与海水流速的关系曲线。从图1 可看出。在流动的海水中,Ni-P 镀层的受腐蚀速率小于B10 铜合金受腐蚀速率。且随着流速的增加,Ni-P 镀层的受腐蚀速率增大的较为平缓。海水可以对船舶材料产生电化学腐蚀,同时,在船舶运行过程中,海水会不断对船舶产生机械冲击,甚至产生冲击破坏,从而造成对船舶材料的腐蚀。根据实验可知化学镀Ni-P 合金镀层能够有效防止和抵抗海水对船舶材料的机械冲击和破坏。

图1 三种材料的冲刷腐蚀率与海水流速的关系曲线Fig.1 The relationship of the erosion rate and water flow velocity of the three materials

1.3 砂侵蚀试验及结果分析

表2 为船舶海水管道不同材料在含砂3‰,3.0 m/s海水流中的冲刷腐蚀率。

表2 TUP,B10,Ni-P 镀层在含砂海水中腐蚀实验结果Tab.2 Corrosion test of TUP,B10,Ni- P plating in the flow of water and sand erosion

由表2 可看出,在含砂3‰,海水流速为3.0 m/s的海水中,材料分别为TUP和B10 海水管内壁的冲刷腐蚀率相近。而且TUP 材料海水管的腐蚀率在含砂3‰的海水中与在普通海水中相差不大。对于B10 材料的海水管道,在含砂3‰的海水中的腐蚀率比在普通的海水中有明显增大,接近7 倍。而在Ni-P 镀层在含砂3‰的海水中与普通海水中的冲刷腐蚀率均较小,约为相同条件下TUP和B10 材料的1/10。因此,Ni-P镀层的防冲蚀性能明显优于TUP和B10。

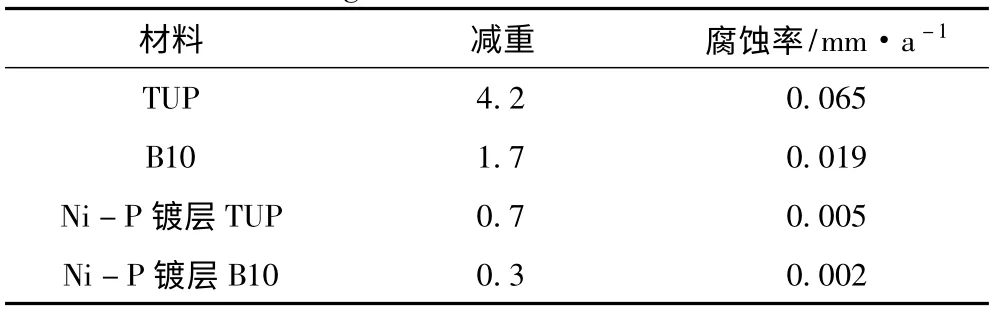

1.4 实海动水实验

在进行了Ni-P 镀层的防冲刷腐蚀效果后,模拟了船舶海水管的实际运行工况,对TUP 弯管、B10 弯管和内壁镀有Ni-P的TUP 弯管和内壁镀有Ni-P的B10 弯管进行了海水动水实验。实验总计40 d。实验完毕后对样品进行干燥处理并称重。结果如表3所示。

表3 实际海水管防腐蚀模拟实验及海水管失重情况Tab.3 Actual water pipe corrosion simulation experiment and seawater weightlessness

从表3 可看出,在模拟海水情况下,Ni-P 镀层可以使得弯管的腐蚀率远远降低。当紫铜弯管TUP 具有Ni-P 镀层时,其腐蚀率是没有Ni-P 镀层的紫铜弯管腐蚀率的8%;当B10 弯管具有NI-P层时,其腐蚀率是没有Ni-P 镀层的弯管腐蚀率的10%。且含有Ni-P 镀层的TUP 紫铜弯管腐蚀率大于具有Ni-P 镀层的B1O 弯管腐蚀率。显然,具有Ni-P 镀层的B10 弯管防腐效果最好。

2 化学镀在船舶冷却器防腐中的应用

冷却器的管板和管头之间、管子和管壳之间均存在不同类型的腐蚀。本文试验出一种化学镀工艺,对舰船冷却器进行防腐保护。

2.1 优化化学镀液配方及工艺条件

采用正交实验法确定化学镀液的配方,对其工艺条件进行优化。通过实验可知,当镍层的磷含量超过10%(w)时,镀层的抗腐蚀能力会得到显著提高。据此得到化学镀镍液的优化配方为:硫酸镍25~30 g/L,次亚磷酸钠25~30 g/L,柠檬酸钠20~25 g/L,乙酸钠20~25 g/L,十六烷基磺酸钠0.05~0.10 g/L 及添加剂A10 ml/L,添加剂B2 g/L。最佳工艺条件为:pH 5.0,温度85℃,沉积速度20~25 μm/h,所得镀层的磷含量w(p)为11.50%。

2.2 化学镀镍层的物理性能

1)通过测试,得出镀层的硬度为HV580。

2)对化学镀层与电镀层进行耐磨对比实验,通过对比实验可以看出,化学镀层的耐磨性明显优于电镀层。因为化学镀层是一种非晶态镀层,当受到外力冲击时,镀层不会产生塑性变形,因为非晶态镀层不会发生晶界、位错等问题。因此化学镀层较电镀层具有较高的耐磨性。

3)采用弯折法和挫磨法对镀层与基底间的结合力进行测试,实验结果证明,在多次折弯和磨损后均未发现镀层脱落或损坏等问题。同时,采用锉刀对试样表面进行反复磋磨,也未出现镀层脱落或损坏等现象。由此可知,镀层与基底具有很好的结合力。

2.3 化学镀层的耐蚀性

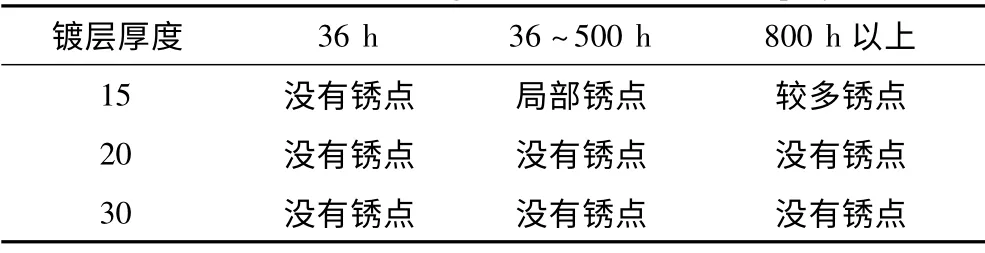

为了验证船舶冷却器化学镀层的耐蚀性,分别对化学镀层进行了盐雾实验和浸泡实验。

1)盐雾实验。将多片具有不同厚度的化学镀层放到盐雾环境中。待一定时间后,观察其腐蚀结果,并对实验结果进行对比分析,实验结果如表4所示。从表4 可以看出,镀层厚度越厚,耐盐雾腐蚀能力越强。当厚度大于15 μm 时,镀层具有稳定、良好的防腐性能,实验800 h 以上时,仍然未出现锈点。因此镀层的抗点蚀能力较好。

表4 镀层厚度对盐雾实验结果的影响Tab.4 The influence of coating thickness to the salt spray test result

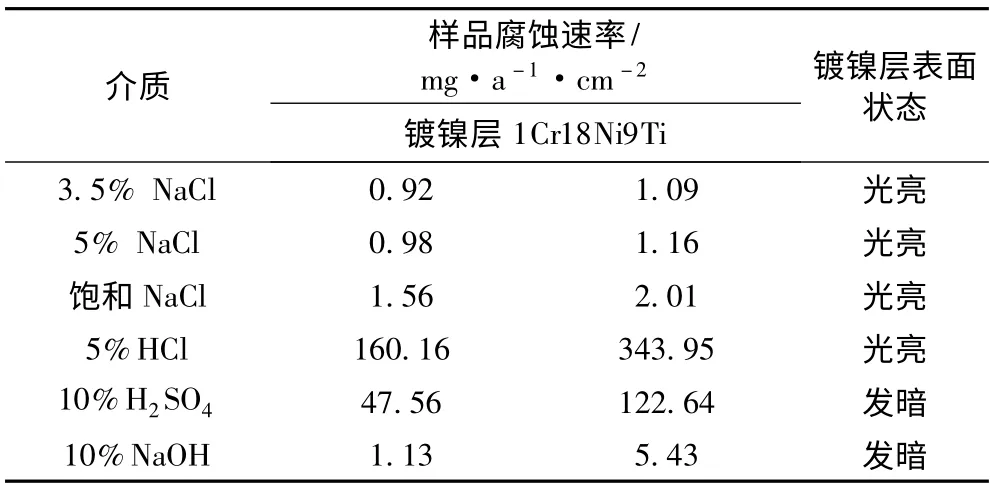

2)浸泡实验。将化学镀层分别放入酸、碱和盐溶液中浸泡一定时间,其防腐蚀效果如表5所示。

表5 化学镀层在酸、碱和盐溶液中浸泡防腐实验结果Tab.5 Immersion corrosion experiment results of electroless plating in acid,alkali and salt solution

由表5 可知,制备的化学镀镍层在酸性、碱性以及盐溶液中均具有较好的耐腐蚀特性。甚至优于不锈钢1Cr18Ni9Ti的耐腐蚀性。

2.4 实船应用试验结果

采用本文优化的化学镀镍方案及条件对某船队的多种船的冷却器进行了化学镀镍,厚度为25 μm,镀层中w(p)为12.5%。经过2年使用后,对船舶上的冷却器进行表面检查,发现表面仍然光亮,管板和管口仍然没有锈点,如图2所示。同样,采用扫描电子显微镜对镀层表面进行观察,如图3所示,在扫描电子显微镜下,镀层表面依旧可以清晰的看到其非晶态结构。

图2 试验后冷却器的局部形貌Fig.2 The local topography of the cooler

图3 化学镀镍层表面的显微形貌Fig.3 The SEM microscopic morphology of chemical nickel plating layer

3 结 语

对船体中较易受腐蚀的船舶海水管道和冷却器的防腐技术进行了实验探索,采用化学镀方法对其防腐技术进行研究。经过多次试验证明,具有Ni-P 化学镀层防护的B10 弯管的冲刷腐蚀严重部位的抗腐蚀性能因具有Ni-P 防护层,从而得到明显提高,腐蚀率也大幅降低,弯管寿命得到提高。同样,实船应用实验表明,化学镀技术可以有效的防护船舶中容易受腐蚀的冷却器,且具有较好的防护效果和防护寿命。

[1]陈光章,吴建华.舰船腐蚀与防护[J].舰船科学技术,2001,23(2):38-43.CHEN Guang-zhang,WU Jian-hua.Marine corrosion and protection[J].Ship Science and Technology,2001,23(2):38-43.

[2]BOLGER P T,SZLAG D C.Investigation into the rejuvenation of spent electroless nickel baths by electrodialysis[J].Environmental Science & Technology,2002,36(10):2273-2278.

[3]PEETERS P,HOOM G,DAENEN T,et al.Properties of electroless and electroplated Ni- P and its application inmicrogalvanics[J].Electrochimica Acta,2001,47(1):161-169.

[4]孟飞.LNG 船舶的防腐技术探讨[J].现代涂料与涂装,2012,15(8):34-35.MENG Fei.Discussion of LNG Anticorrosion Technology of Ship[J],Modern Paint & Finishing,2012,15(8):34-35.

[5]孔祥峰,张婧,姜源庆,等.船舶防腐蚀技术应用及研究进展[J].全面腐蚀控制,2014,28(10):17-20.KONG Xiang-feng,ZHANG Jing,JIANG Yuan-qing,et al.Application and research progress of anti-corrosion technology for ships[J].Total Corrosion Control,2014,28(10):17-20.

[6]陈麒,倪礼忠.船舶防腐涂料研制关键技术的探讨[J].涂料技术与文摘,2008(1):14-16.CHEN Qi,NI Li-zhong.Key technology for development of anticorrosive marine coatings[J].Coating Review,2008,29(1):14-16.