置换还原法制备的镀镍铝粉及其导电性能

赵文奇,苏晓磊,刘 毅,卢琳琳

(西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

镍具有很好的磁性、抗腐蚀性[1],但相对密度大。金属铝具有低密度、比强度高、价格低廉、含量丰富等优点[2-3]。但铝粉比表面积大,活性高,容易在空气中发生氧化反应,使其失去本身的优点。用镍包覆铝粉,制备出核壳结构的镀镍铝粉[4-5],既可以保留铝粉的优点,还可以提高其导电性与抗腐蚀性,同时降低成本。镀镍铝粉作为一种功能性复合材料在导电填料[6-7]、电子浆料[8-9]、电磁屏蔽材料[10]等领域得到了应用。

目前,采用化学镀镍法在块体上制备镍镀层工艺成熟[11],但在微米铝粉上镀镍困难,因铝为两性金属,在酸性与碱性环境下不能稳定存在,致使铝粉在镀液中有很大的溶解倾向,造成镀液失效,故增大了化学镀镍的难度。熊晓东等建立了铝粉化学镀镍的动力学模型,指出铝粉能够被良好包覆取决于铝粉的溶解腐蚀速度与镍还原竞争的结果[12];贺振华等以联氨为还原剂采用化学镀法制备镀镍铝粉,提出了联胺化学镀新工艺的非稳态镀覆机理[13];陈尚东等以次亚磷酸钠为还原剂直接在微细铝粉上化学镀镍,确定了最佳工艺条件,但反应温度偏高[14];程志鹏等制备了4种不同包覆量的纳米镀镍铝粉,但最高包覆量仅为8.93%[15];王广克等采用不同的镀覆工艺(置换法、还原法和先置换后还原法)制备镀镍铝粉,结果表明,采用先置换后还原法制备的镀镍铝粉镀层完整,但镍含量仅为59.6%[16]。

本文以六水硫酸镍为镍源,次亚磷酸钠为还原剂,采用先置换后还原法制备了镀镍铝粉,探究了置换反应温度、镍盐和还原剂质量浓度对镀镍铝粉的微观结构、松装密度、振实密度及压实电阻率的影响。

1 实 验

1.1 原料与仪器

1.1.1 原料 325目球形铝粉(锐利合金焊接材料有限公司);氢氧化钠、六水硫酸镍、十二烷基磺酸钠、氟化铵、柠檬酸钠、次亚磷酸钠、硫酸铵颗粒和氨水(质量分数为25%~28%)(天津市鼎盛鑫化工有限公司),以上试剂均为分析纯。

1.1.2 仪器 电子分析天平(ES-E320A型,上海升徽电子有限公司);电热恒温水浴锅(HH-1A型,常州市金坛友联仪器研究所);数显电动搅拌器(DW-3型,郑州科达机械仪器设备有限公司);冷场发射扫描电子显微镜(Quanta-450-FEG型,美国FEI公司);能谱仪(X-MAX50型,英国牛津公司);X射线衍射仪(DX-2700BH型,丹东浩元仪器有限公司);松装密度测试仪(BT-100型,丹东百特仪器有限公司);振实密度测试仪(FT-100型,宁波江北瑞柯伟业限公司);真空干燥箱(DZF型,上海予英仪器有限公司);直流电阻测试仪(TH2516型,东莞市是德电子仪器有限公司)。

1.2 Al/Ni粉的制备

1) 碱洗:配置质量浓度为1 g/L氢氧化钠溶液,加入一定量的球形铝粉并不断搅拌直至冒出大量气泡,快速加入大量去离子水稀释至溶液呈中性,并倒掉上层澄清液,最后保留少量去离子水,没过铝粉防止铝粉表面再次被氧化。

2) 置换镀镍:分别配置六水硫酸镍溶液、氟化铵溶液,在快速搅拌状态下混合均匀,制得置换镀镍液(六水硫酸镍质量浓度为33 g/L、氟化铵质量浓度为6 g/L),与碱洗过后的铝粉混合,置换反应20 min,洗涤抽滤以备还原镀镍使用。

3) 还原镀镍:在温度为55 ℃的条件下,依次将柠檬酸钠溶液、十二烷基磺酸钠溶液、硫酸铵溶液加入到快速搅拌下的六水硫酸镍溶液中,并加入置换镀镍后的铝粉,然后加入次亚磷酸钠溶液,随后滴加氨水调节还原镀液pH值为8,搅拌状态下还原镀镍,直至镀液中的气泡消失且pH值保持不变,洗涤抽滤过后于55 ℃下干燥4 h。

1.3 微观结构表征及性能测试

采用扫描电子显微镜(SEM)观察Al/Ni粉生长形貌,并使用能谱仪(EDS)分析Al/Ni粉的元素组成;采用衍射仪(XRD)表征Al/Ni粉的结构;以GB/T 31057.1—2014和GB/T 21354—2008为标准, 分别采用松装密度测试仪与振实密度测试仪测试Al/Ni粉的松装密度和振实密度;以JB/T 13537—2018为标准,采用直流电阻测试仪测试Al/Ni粉的压实电阻率。

2 结果与讨论

2.1 置换反应温度的影响

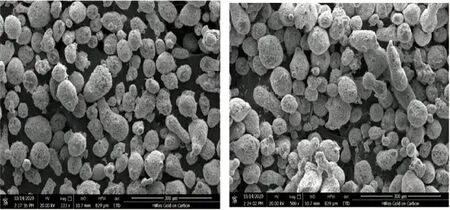

图1为温度分别是40 ℃、55 ℃、70 ℃、85 ℃时制备的Al/Ni粉的SEM图。

(a)40 ℃ (b)55 ℃

(c)70 ℃ (d)85 ℃图 1 不同置换温度下制备的Al/Ni粉的SEM图Fig.1 SEM images of Al/Ni powder prepared under different displacement temperatures

从图1可知,随着反应温度的上升,铝粉表面镀镍层呈逐渐完整趋势;当温度小于70 ℃时,镀镍层未能完全包覆铝粉,这是由于置换温度较低,置换反应速度慢,铝粉表面的铝原子未能置换完全,生成的镍较少;当温度等于70 ℃时,镀镍层包覆率明显提高,几乎完全包覆铝粉,通过能谱仪分析结果可知铝粉表面镍含量达99%以上;当温度上升至85 ℃时,置换反应剧烈,如图1(d)框中所示,镀镍层出现大面积脱落,可知此温度下镀镍层与铝基体结合强度差。综上所述,置换镀镍时,温度等于70 ℃为合理镀镍温度。

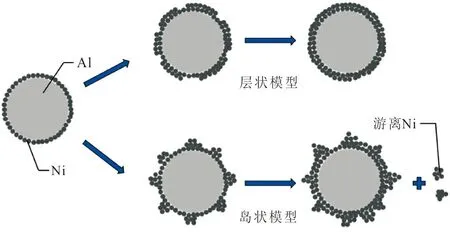

图2为置换反应条件下镀镍层的沉积生长过程示意图。

图2 置换反应条件下镀层的沉积生长过程Fig.2 Deposition and growth of coating undersingle displacement reaction condition

从图2可知,微米铝粉表面含有大量的高能量的铝原子,高活性的铝原子促进了镍离子在铝颗粒表面进行置换沉积,随着铝颗粒表面被镍层覆盖,裸露的铝原子逐渐减少,镍的沉积速度越来越小,直至置换反应停止,最终在铝颗粒表面沉积了一层镍,初步形成了核壳结构的镀镍铝粉。

2.2 镍盐和还原剂质量浓度的影响

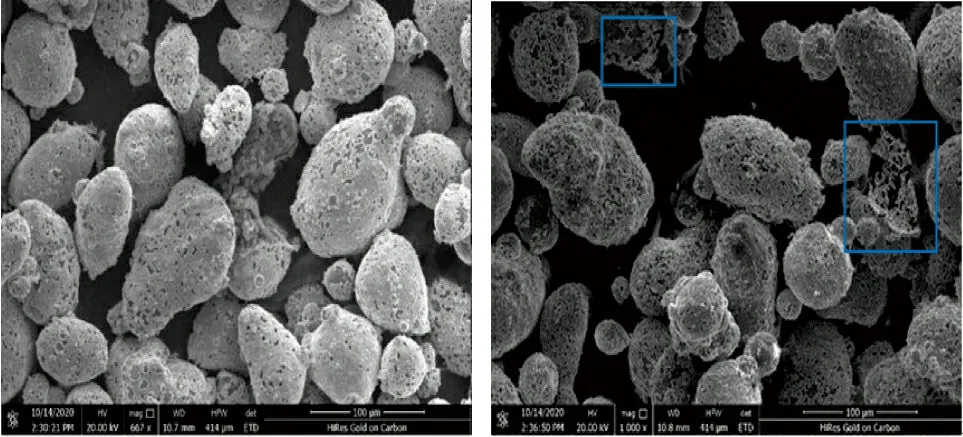

2.2.1 微观形貌 还原镀镍时,在pH=8,温度为55 ℃,镍盐和还原剂质量浓度相同的条件下,通过同时改变两者的质量浓度制备Al/Ni粉。图3为镍盐和还原剂质量浓度分别是60 g/L、90 g/L、120 g/L、180 g/L时制备的Al/Ni粉的SEM图。

(a)60 g/L (b)90 g/L

(c)120 g/L (d)180 g/L图 3 不同镍盐与还原剂质量浓度下制备的Al/Ni粉的SEM图Fig.3 SEM images of prepared Al/Ni powderwith different nickel salt and reducing agent mass concentration

从图3可知,随着还原镀镍液中镍盐和还原剂质量浓度的增加,铝粉表面的镀镍层开始生成凸起的镍颗粒,镀镍层呈颗粒状,光亮度变差。当镍盐和还原剂质量浓度均为60 g/L时,镀镍层相对完整、致密、均匀、光洁,称量反应前后粉体的质量,计算得铝粉的镍包覆量为75.23%;当镍盐和还原剂质量浓度均大于60 g/L时,镀镍层表面生成镍颗粒,且随着镍盐和还原剂质量浓度的不断增加,呈增大的趋势;当镍盐和还原剂质量浓度均为120 g/L和180 g/L时,沉积速率加快,镀镍层表面镍颗粒增多,产生堆积,部分镍颗粒脱落,生成海绵状的镍颗粒。

图4为还原反应条件下镀层的沉积生长过程示意图。还原过程制备镀镍铝粉主要包括镍晶核的形成与长大,在还原剂的作用下,Ni2+被还原为Ni单质并沉积在铝颗粒表面,此阶段为Ni离子的成核阶段,随着还原反应的继续进行,晶核开始生长。在置换反应阶段已经包覆的一层镍对还原反应具有一定的催化作用[17-18]。

图4 还原反应条件下镀层的沉积生长过程Fig.4 Deposition and growth of coating underreduction reaction conditions

镀镍层的外延生长主要以图4中的层状模型和岛状模型方式进行生长[19],随着镍盐和还原剂质量浓度增大,镀镍的反应速率增大,推动化学平衡向右进行,反应结束时间由120 min缩短到50 min,镀镍层的生长方式由层状模型向岛状模型转变,如图3(a)所示,镀镍层主要以层状方式进行生长,表面光洁无游离的镍颗粒出现;而图3(b)、(c)及(d)中,镀镍层主要以岛状方式进行生长,镀镍层生长不均匀,出现了游离的镍颗粒,且镍盐和还原剂质量浓度越大,镀镍层以岛状方式生长越明显。

2.2.2 相结构 对包覆前后的Al粉进行了XRD分析,图5为Al粉和镍盐和还原剂质量浓度分别是60 g/L、90 g/L、120 g/L、180 g/L时制备的Al/Ni粉的XRD图谱。

图5 Al粉和不同镍盐与还原剂质量浓度条件下制备的Al/Ni粉的XRD图谱Fig.5 XRD patterns of Al powder and preparedAl/Ni powder with different nickel salt and reducing agent mass concentration

从图5可知,本实验的Al粉在2θ=38.473°、44.722°、65.099°、78.232°和82.439°处,分别对应Al的(111)、(200)、(220)、(311)和(222)晶面,尖锐的衍射峰表明所用铝粉为纯铝晶体;在Al/Ni粉的XRD图谱中,出现了Ni(111)和Ni(200)特征峰,由于镍的晶粒尺寸偏小,Ni(111)晶面衍射峰表现出明显的宽化;随着镍盐和还原剂质量浓度减小,X射线穿透镀镍层到达Al核心并发生衍射弱化明显,固Al的特征峰强度逐渐降低,甚至在2θ=82.439°处的Al(222)晶面衍射峰消失,说明镀镍层包覆效果越来越好,由此可知镍盐和还原剂质量浓度均为60 g/L时制备的镀镍铝粉的镀镍层晶粒细小,结构致密,镍晶粒沿Ni(111)晶面择优生长。

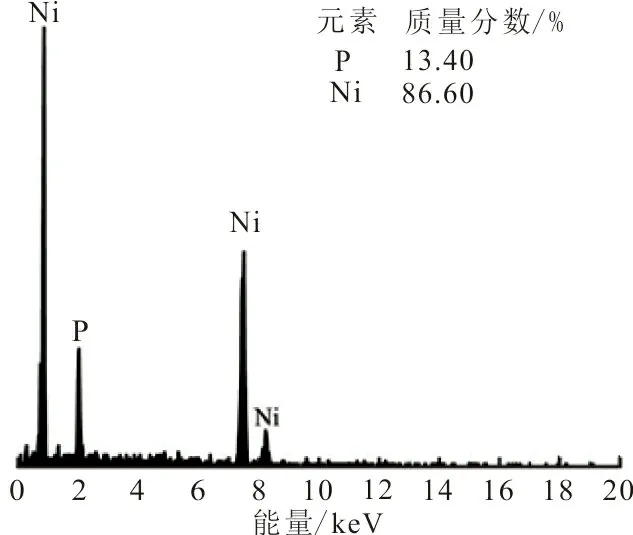

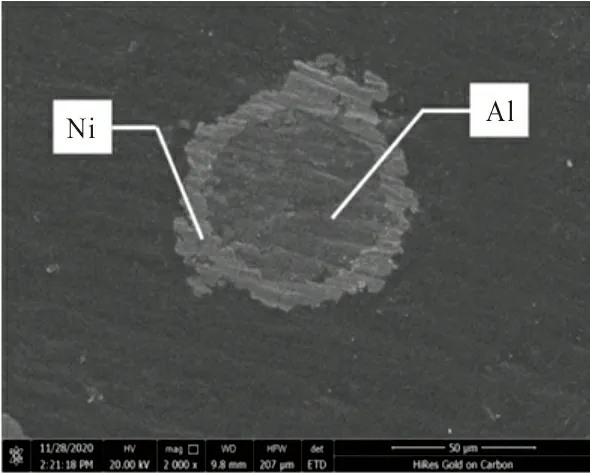

2.2.3 EDS分析 图6为镍盐和还原剂质量浓度均为60 g/L时制备的Al/Ni粉的EDS图谱与断面图,其中图6(a)为图3(a)中粉体表面的EDS能谱图。

(a) EDS图

(b) 断面图图 6 镍盐和还原剂质量浓度均为60 g/L时制备的Al/Ni粉的EDS图谱与断面图Fig.6 EDS spectrum and cross section of prepared Al/Ni powders with 60 g/L nickel salt and 60 g/L reducing agent

从图6(a)可知,铝粉表面的镀镍层只含有Ni和P 2种元素,P元素是在还原镀镍过程中引入次亚磷酸钠造成的,还原镀液中部分P离子被还原为P单质并沉积在镀层上[20]。为进一步说明包覆效果,将粉体镶入树脂中,对其打磨后进行微观形貌观察,如图6(b)所示,可以发现铝粉表面被镀镍层完全包覆,铝镍界面结合紧密,铝基体与镀镍层之间无孔洞、缝隙及微裂纹等界面结合缺陷出现。

2.2.4 物理性能 Al/Ni粉的相关物理性能测试结果如表1所示。本实验使用的铝粉的松装密度、振实密度和压实电阻率分别为1.361 g/cm3、1.524 g/cm3和179.6 mΩ·cm。

表1 Al/Ni粉的物理性能Tab.1 Physical properties of Al/Ni powders

从表1可见,随着镍盐和还原剂质量浓度的增大,松装密度与振实密度均减小,但铝粉镀镍后密度均大于纯铝粉,这是由于随着镍盐和还原剂质量浓度增大,镀镍层表面镍颗粒增多,产生堆积,镀镍层表面凸起不平导致密度的减小,而且镍的相对原子质量远大于铝,故镀镍铝粉的密度大于铝粉;铝粉的压实电阻率比铝粉镀镍后大一个数量级,且随着镍盐和还原剂质量浓度增加,镀镍铝粉的压实电阻率逐渐增大,当镍盐和还原剂质量浓度为60 g/L时,压实电阻率最小,这与王帮武等使用的镀银铝粉的电阻率接近[21],这由于铝粉表面的镀镍层包覆完整、均匀、致密,阻止了铝粉表面氧化,保留了铝的高导电率。综上所述,相较于纯铝粉,镀镍铝粉的密度增大,导电性优良。

3 结 论

1) 当温度为70 ℃时,采用置换镀镍法在铝粉表面进行镀镍,铝粉表面可生成一层薄且致密的镀镍层,利于后续还原镀镍的进行。

2) 在还原镀镍过程中,镍盐和还原剂质量浓度对镀镍层影响较大,可通过影响还原镀镍的镀速控制Al粉表面镀镍层的生长方式及包覆效果。

3) 当还原反应pH=8、温度为55 ℃、镍盐和还原剂质量浓度均为60 g/L时,可获得包覆完整、铝镍界面结合紧密的镀镍铝粉,其包覆量为75.23%、松装密度为2.179 g/cm3、振实密度为2.547 g/cm3、压实电阻率为10.6 mΩ·cm,包覆率高且导电性良好,价格便宜,有望会成为镀银铝粉的替代品。