石油管线用埋弧焊丝钢H08MnMoTiB的研制

李田茂,赫英利,于海啸,侯铁刚

(本钢集团北营炼钢厂,辽宁 本溪 117000)

近年来,我国埋弧焊丝钢发展速度较快,其用量越来越大,因此埋弧焊丝用盘条的市场需求量迅速增加。H08MnMoTiB作为高端的石油管线用埋弧焊丝,其焊接用钢盘条在生产过程中不仅容易出现铸坯裂纹、浇注过程絮流、拉拔断丝等问题,而且对其焊接性能、致密度等均有较高要求[1]。为了填补焊丝钢系列中缺少高端产品的空白,本钢集团北营炼钢厂对该焊接用钢盘条进行了重点开发。

1 成分性能要求及工艺路线

试制石油管线用埋弧焊丝化学成分标准见表1。

采用的工艺路线:铁水预处理(脱S、扒渣)—120 t转炉(顶底复吹)—LF炉精炼—方坯连铸(液面自动控制、结晶器电磁搅拌、凝固末端电磁搅拌)—加热—高线轧制—缓冷。

2 炼钢试制工艺

2.1 脱硫工艺

为了确保转炉冶炼稳定以及终点成分、温度满足要求,优先选择带渣量较小,铁水[Si]含量≤0.60%,铁水[P]含量≤0.080%,铁水温度≥1 300℃的铁水。此外对铁水进行了深脱硫处理,使入转炉前的铁水[S]含量≤0.005%,对脱硫后的铁水进行扒渣处理,带渣厚度≤30 mm。

2.2 转炉工艺

表1 H08MnMoTiB化学成分(质量分数) %

对于H08MnMoTiB等焊丝钢,对钢中磷的控制是转炉工艺的关键。对于低碳钢而言,出钢碳含量较低(平均0.035%),钢水及炉渣氧化性强(平均氧活度约800×10-6),有利于脱磷。但如铁水磷含量大于0.060%时,为确保终点磷含量满足要求,转炉采用双渣操作更有利于去磷。一般前期渣碱度为 2.0~2.3,吹炼 3.5~4 min后倒渣,力求多倒初期渣,终渣碱度按3.5~4.0配加渣料,终点前3 min加完。另外,采用洁净的铸坯坯头废钢,有效CaO≥85%的优质白灰,均有利于磷的去除。

氧气顶底复吹转炉冶炼周期短、节奏快,终点成分和温度控制是其冶炼的关键。终点碳控制得好坏直接影响钢的成分、钢中的[O]、合金回收率及钢中夹杂物数量,对钢水质量影响很大。终点碳控制偏高,会造成精炼炉控碳压力并且可能导致成品碳高,出现废品,还会影响脱磷效果;而终点碳控制过低会造成钢水过氧化,并且会导致合金收得率偏低,夹杂物含量过高等问题。因此在冶炼过程中,在保证脱磷前提下,应降低钢水氧化性,提高终点碳命中率,使终点 [C]≤0.04%(目标0.030%~0.040%),终点[O]≥0.06%,终点[P]≤0.008%。出钢采用挡渣标进行挡渣,严格控制下渣,使钢包渣厚≤50mm。使用铝铁脱氧,确保炉后钢包氧量≤0.005%。出钢前对钢包进行预吹氩清理钢包,出钢时加入少量增碳剂进行稀释空气控氮。

2.3 精炼工艺

对LF炉精炼成分进行微调,尽量缩小上下炉之间的成分波动,由于[Ti]、[B]等元素较活跃,需在钢水脱氧完全后加入其合金;在强还原气氛、碱性精炼渣系的环境下对钢水进行深脱硫;精确控制钢水温度,使其满足浇注温度要求;LF炉膛内保持微正压,总通电时间控制在20 min以内,全程采用中吹氩气搅拌,严禁大氩气搅拌,可以最大程度控制钢水增氮;采用铝粒与电石渣扩散脱氧造高碱度白渣,使渣况呈现黄白色或灰白色[2],钢水离站前进行弱吹氩,进一步促进非金属夹杂物上浮。

精炼过程成分控制及炉渣成分控制是精炼的关键。LF炉精炼过程成分控制见表2,钢水离站前炉渣成分见表3。合适的精炼成分保证了成品成分满足内控要求,合理的炉渣成分保证了钢中非金属夹杂物的去除以及脱硫效果。

表2 H08MnMoTiB精炼过程钢水成分(质量分数)%

表3 H08MnMoTiB LF炉精炼渣系成分 %

2.4 连铸工艺

为了防止因中包耐材潮湿造成的增氢以及铸坯微气泡产生,在生产H08MnMoTiB时中包烘烤时间要求≥3.5 h,烘烤火焰要求先小火、再中火、后大火的方式,一方面避免因火焰控制不良造成中包耐材出现裂缝,另一方面也使水汽能充分蒸发,使中包温度≥1 100℃。

为避免因吸气造成钢水二次氧化,连铸在浇注前对大包长水口、中包塞棒等使用氩气进行保护浇注,在开浇前使用氩气吹扫中包,吹氩流量控制为200 L/min,吹氩2~3 min;为防止因水口插入深度不足造成的结晶器卷渣以及插入过深造成的夹杂物、气泡难以上浮等问题,连铸对水口插入深度进行精确控制,使其波动范围控制在90±5 mm;为避免因中包液面变化对结晶器钢水波动产生影响,采用结晶器液面自动控制连锁控制中包钢水量。

为了提高铸坯质量,得到合适的组织,一要避免出现组织搭桥造成的中心偏析以及中心疏松,连铸采用结晶器、凝固末端电磁搅拌,将中包温度变化控制在15℃范围内,拉速控制在2.4 m/min;二要通过合适的水冷强度,既保证连铸顺利浇注,也避免了铸坯角部裂纹的出现;三要注意液渣层变化,避免液面裸露,采用合适的结晶器保护渣[3],使结晶器在充分润滑的同时不因保护渣污染钢水而造成卷渣。连铸中包取样检测其熔炼成分,结果见表4,其成分全部满足内控要求。

表4 H08MnMoTiB熔炼成分(质量分数)%

通过对中包钢样进行气体分析,检测了整个处理过程钢中气体的控制水平,此外通过定氢仪检测氢含量,气体检测结果如表5。钢中气体含量低,有利于提高焊丝钢的焊接性能。

表5 H08MnMoTiB中包气体检测数据 %

2.5 铸坯质量检查

为了避免因更换水口、浇注开始以及末期的铸坯因拉速变化导致卷渣,在轧制前检查铸坯表面质量,对头尾坯进行火焰清理并检查,避免缺陷铸坯流入下道工序。清理后的铸坯无表面裂纹及卷渣,保证了轧制后盘条的表面质量。

由于含钛钢钢水黏度较大,火焰清理后在铸坯外弧会产生较大的切割毛刺,为避免毛刺造成轧制卷头尾部结疤,在铸坯轧制前对毛刺进行了全部清理,确保铸坯清洁。

对铸坯进行低倍检验,检验结果见表6。可以看出,采用电磁搅拌后,中心偏析等缺陷得到了有效控制。

表6 H08MnMoTiB各流低倍检验结果 级

3 轧钢试制工艺

3.1 开轧温度控制

为有效控制奥氏体晶粒度,从而获得良好的金相组织,应适当降低开轧温度。根据该钢种特点及以往生产经验,将H08MnMoTiB的开轧温度确定为980~1 000℃,并用粗轧1#轧机前处红外双色测温仪进行严格监控,以便当钢坯温度波动时及时做出调整。

3.2 终轧温度

较高的终轧温度会使轧材内部组织粗大,晶粒度级别低。前期试轧时晶粒度平均6.5~7.5级。为了进一步优化温度制度,控制开轧温度不超过1 000℃,保证水冷后终轧温度在不超过880℃的相变要求温度区域,促进了晶粒细化,改善了产品性能。

3.3 吐丝温度

气保焊丝用盘条的金相组织主要为铁素体+珠光体,由于钢中的Mn含量较高,且含有Mo和Ti等合金元素,使CCT转变曲线向右下方移动(见图1),推迟并延长了转变时间,若工艺控制不当,盘条容易出现马氏体等有害组织。将吐丝温度调整至较低的一段范围,可以使盘条直接冷却到相变前温度,充分应用保温罩的缓冷能力,得到均匀的铁素体和极少量的珠光体组织。因此调节精轧后冷却水箱的使用数量及水量、压力是控制吐丝温度的关键。

为确定合适的吐丝温度,按照不同的温度范围进行了三组试验,吐丝温度分别为:850~900℃、810~850℃、790~810℃,其他工艺参数保持不变。试验结果表明:

(1)吐丝温度控制在850~900℃时,盘条抗拉强度较低,但是塑性指标、伸长率及断面收缩率下降,组织中含有贝氏体组织,见图2(a),不适宜下道工序拉拔生产。

(2)吐丝温度控制在810~850℃时,盘条抗拉强度较低,塑性指标、伸长率及断面收缩率较为良好,但组织中仍含有少量魏氏组织,见图2(b),不适宜下道工序拉拔生产。

(3)吐丝温度控制在790~810℃时,盘条抗拉强度较低,塑性指标、伸长率及断面收缩率适中,组织为铁素体+珠光体,见图2(c),没有中低温转变产物(贝氏体)等有害组织,是理想状态的拉拔生产焊丝产品。

经过反复试验,最终将吐丝温度控制在790~810℃ ,得到的H08MnMoTiB盘条显微组织良好且更有利于拉拔。三组试验方案盘条力学性能及显微组织见表7所示。

表7表明,随着吐丝温度的降低,盘条抗拉强度、伸长率及断面收缩率逐步上升,当吐丝温度控制在790~810℃时,盘条力学性能和良好的显微组织控制更为合理,更有利于用户拉拔。

3.4 轧后冷却控制

轧后的控冷设施为斯太尔摩延迟型辊式风冷运输线,斯太尔摩散卷控冷线总长104.7 m,分为首段(可平移和升降)、10个冷却段(4个台阶)和末段(可平移);每条线各设风机12台(11台布置在前部,1台布置在集卷机前),每台风机的风量为14.79万m3/h,可通过调节风机叶板和风室内的佳灵装置来实现风量大小和横向合理的风量分布,使线圈两侧搭接处冷却更均匀;保温罩长度约80 m;各段的辊道速度可调,其运送速度为0.05~1.30 m/s,控冷线实际冷却能力为 0.3~l7 ℃/s。

表7 H08MnMoTiB不同试验方案对应的力学性能及显微组织

为使H08MnMoTiB细晶奥氏体转变分解得到铁素体加珠光体组织,避免出现贝氏体和马氏体组织,在控制吐丝温度的同时,采用延迟型控冷工艺。

由图1可以看出,冷速小于1℃/s时可获得铁素体和珠光体,避免出现贝氏体和马氏体组织。为实现相变区冷速,采取降低风冷辊道速度、关闭风机和盖保温罩等冷却措施,保证线材的理想性能及通条性。

根据多次试验结果,确定了H08MnMoTiB盘条轧制工艺如表8所示。

表8 H08MnMoTiB轧制工艺参数

3.5 PF线保温通道

在辊道集卷后到盘条打包PF运输线上特别建造了保温通道,通道内环境温度控制在50℃左右,盘条在一定温度下缓慢冷却,使其在轧制过程中产生的内部应力得到充分释放,从而使盘条具有良好的拉拔性能。

3.6 力学性能检验

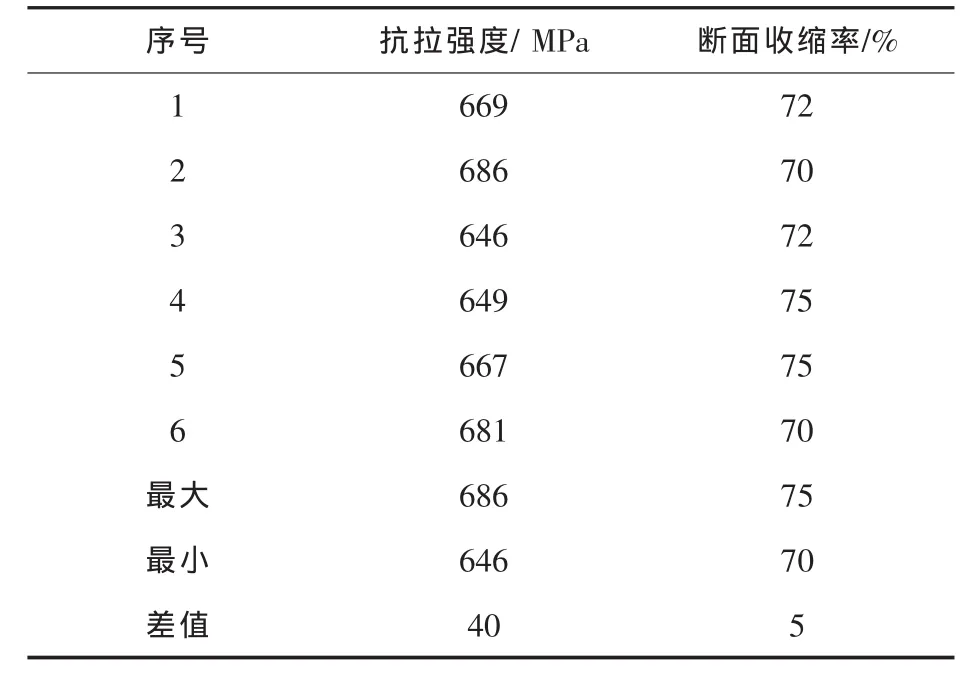

焊线钢相关标准以及用户要求中,具有表1所示化学成分的盘条力学性能一般要求不大于700 MPa。这类盘条必须保证盘条通条性能稳定。在H08MnMoTiB同一批次不同盘卷上取拉伸试样进行力学性能检验,结果见表9。表中显示,盘条性能稳定,通条性能差小,满足了用户深加工需求。

3.7 金相组织

为保证良好的拉拔性能,用户要求H08MnMoTiB石油管线焊丝钢系列晶粒度细小,组织均匀,晶粒度需控制在8.5级以上。对盘条进行金相检验,晶粒度一般控制在9.0~10.0级,但由于Mo、Ti等合金元素含量较高,在盘条局部分布不均,导致初始晶粒细小,阻碍了奥氏体晶粒变大的倾向,使盘条局部晶粒度超过10级,但能满足盘条性能及用户拉拔需要,符合用户要求。

表9 力学性能检验结果

非金属夹杂物控制在0.5级以内,显微组织为正常组织F+P,检验结果见表10,显微组织及非金属夹杂物形貌如图3所示。

表10 H08MnMoTiB金相检验结果 级

4 产品应用效果

H08MnMoTiB热轧盘条的抗拉强度低于700 MPa、易拉拔,不经退火直接拉拔成直径为Φ2.4~5.0 mm焊丝。用其生产的石油管线用埋弧焊丝成品,钢质纯净,力学性能稳定,利于用户深加工需要。

5 结论

(1)本钢北营公司生产的石油管线用埋弧焊丝钢H08MnMoTiB炼钢、轧钢工艺路线设计合理,成分设计满足盘条力学工艺性能要求。

(2)通过强化炼钢各工序工艺控制以及铸坯的清理,H08MnMoTiB铸坯表面以及气体含量控制较好,铸坯低倍评级各缺陷控制在1.5级以下,盘条非金属夹杂物控制在0.5级以内,为盘条轧制及用户深加工创造了良好条件。

(3)通过轧制过程中控轧控冷工艺,使H08MnMoTiB盘条得到了良好的显微组织,盘条性能控制稳定,通条抗拉强度差小于50 MPa。

[1] 李午申,唐伯钢.中国钢材、焊接性与焊接材料发展及需要关注的问题[J].焊接,2008(3):10-14.

[2] 新编钢水精炼暨铁水预处理1500问[M].北京:中国科学技术出版社,2007.

[3] 韩载华,郭家琪.连铸1Cr18Ni9Ti生产工艺研究[J].特殊钢,1991(4):18-28.

[4] 艾家和,赵同春,高惠菊,等.控轧控冷工艺参数对60Si2MnA线材中珠光体形态的影响 [J].北京科技大学学报,2004(5):503-506.

[5] 栾兆亮,张玉华,李风安.莱钢低碳窄带钢质量缺陷的研究及改进[J].莱钢科技,2007(12): 37-41.