影响连铸板坯宽度命中率的因素与工业实践

赵晓虎,温巨文,武晓阳,牟海鹏

(唐山不锈钢有限责任公司,河北 063105)

0 引言

连铸板坯宽度的精准控制是连铸工序的重点控制指标,板坯宽度的波动直接影响着后续轧机的轧制,同时也影响着连铸工序金属收得率,而铸坯宽度控制受到结晶器下口尺寸、钢种特性、中间包温度及铸坯拉速等多种因素的影响。唐山不锈钢公司随着客户要求的不断升级,对铸坯宽度的控制精度要求越来越高,目前铸坯宽度控制精度范围为20mm,已经无法满足1580轧机生产的需求。为了满足客户的要求,需将连铸板坯宽度控制尺寸偏差设定为-5~+10mm范围内。

本文依据现唐山不锈钢公司板坯连铸现场跟踪统计数据,对影响板坯宽度控制精度的各种因素进行了分析探讨,为了能够将板坯宽度稳定地控制在规定范围内,在分析的基础上构建了铸坯宽度预测模型并进行了完善,同时对预测模型的使用效果进行了总结。

1 铸坯宽度现状调查及影响因素分析

1.1 铸坯宽度合格命中率现状

唐山不锈钢公司现有钢种控制计划中,外售钢种200个,转序钢种152个,不同钢种组不同断面的拉坯速度不同,不同钢种组的保护渣、配水表也不同。

对不同钢种组现场跟踪,测量不同断面和拉速条件下的铸坯宽度,判断铸坯宽度是否符合-5~+10mm宽度偏差,若不符合及时调整结晶器下口尺寸,使铸坯宽度满足目标值范围。现场铸坯宽度跟踪测量,是以3台连铸机铸坯宽度跟踪记录作为数据分析依据,对统计数据进行分铸机、分班组、分时期、分断面、分钢种归纳分析。统计数据中铸坯宽度尺寸偏差为-5~+10mm范围内命中率仅为50%。

1.2 铸坯宽度影响因素分析

板坯宽度与结晶器上口尺寸设定、拉速、冷却制度、中包温度、钢种特性存在一定关联性[1],但最终铸坯宽度不符合体现在铸坯结晶器下口的设定。对结晶器下口设定主要就是收缩系数的确定,只要收缩系数设定的合适,就能够保证铸坯宽度在稳定的控制范围内。以下就铸坯宽度影响因素进行要因确认。

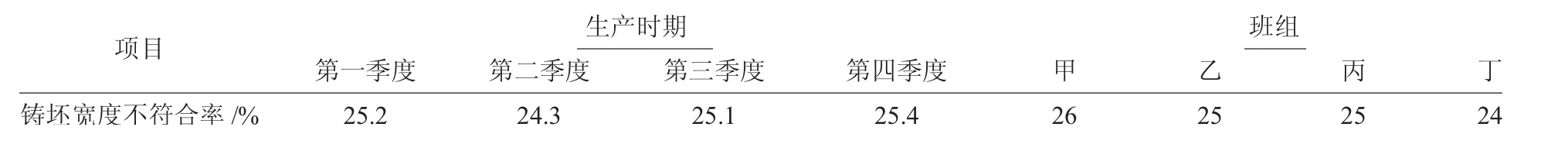

1.2.1 不同生产时期、班组差异性的影响

经过对不同生产时期、班组差异性上进行宽度不符合率占比分析(见表1),分布占比较为均匀,不是影响铸坯宽度命中率的主要因素。说明不同生产时间环境的温度对铸坯宽度不是要因,人为操作上的差异性对铸坯宽度也可能产生影响,从班组差异占比均匀上看,可得出班组差异性是影响铸坯宽度的非要因。

表1 不同生产时期、班组因素对铸坯宽度不符合率占比

1.2.2 结晶器下口尺寸设定影响

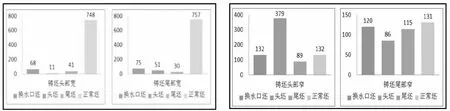

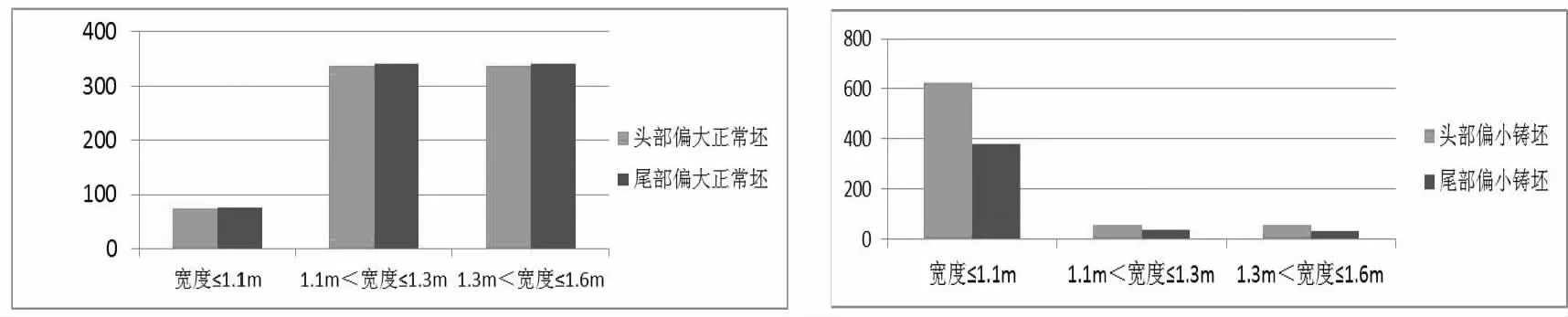

对宽度跟踪记录进行数据透视分析。将铸坯宽度不符合位置划分四种情况,即铸坯头部宽、尾部宽、头部窄和尾部窄,四种情况铸坯宽度不符合位置占比图如1所示。由图1分析结果可以看出:铸坯宽度偏大主要发生在正常坯,而且头部偏大和尾部偏大呈1:1模型,因此可见是结晶器下口尺寸偏大所致,即设定的收缩系数偏大;铸坯头部宽度偏小主要集中在头坯,头坯头部宽度偏小和尾部比例不是1:1,头坯呈楔形;铸坯尾部宽度偏小数据均匀分布,铸坯头部宽度偏小和尾部比例非1:1。非稳态连铸拉速低、冷却强度大、收缩量大,而从四种情况铸坯宽度不符合位置占比情况看,稳态和非稳态铸坯宽度合格命中率影响主要因素是结晶器下口尺寸的设定。

图1 铸坯宽度不符合位置占比

不同断面正常铸坯宽度偏大偏小统计结果如图2所示。由图2数据分析结果可以看出:铸坯头尾宽度偏大集中在宽度1.1m以上断面,因此,需调小1.1m以上断面结晶器下口尺寸设定值;铸坯头尾宽度偏小集中在宽度1.1m以下断面,需调大1.1m以下断面结晶器下口尺寸设定值。从不同断面铸坯对宽度影响的情况看,可以得出结晶器下口尺寸设定是影响铸坯宽度的要因。

图2 不同断面铸坯宽度偏大偏小统计

1.2.3 钢种特性的影响

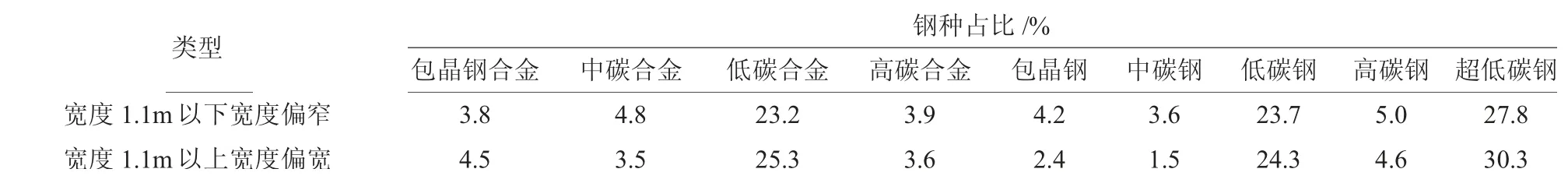

对于不同钢种,两相区的强度和塑性存在着很大的差异,例如C和N含量较高的钢种,在浇铸过程中,板坯宽度的延展性低,在钢水静压力的作用下板坯从结晶器下口拉出会有一个宽展的过程,宽展度受钢种特性影响。对3台连铸机铸坯宽度跟踪记录进行数据分析,结果显示宽度偏差受钢种因素的影响较大,其中偏差较大钢种主要为低碳钢和超低碳钢(见表2)。由此可见,钢种特性是影响铸坯宽度的要因。

表2 不同钢种铸坯宽度偏差占比

1.2.4 中包过热度的影响

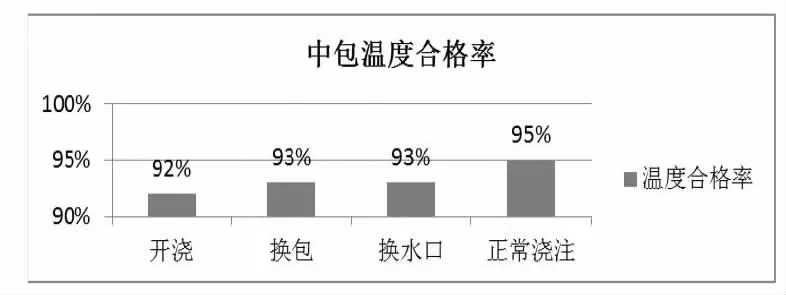

对3台连铸机中包过热度分析,分析稳定和非稳定浇铸状况下的中包温度符合率,从数据分析结果中显示中包温度合格率都在90%以上(如图3),在一定过热度范围下铸坯宽度的标准偏差较小,不是影响铸坯宽度的主要因素。

图3 不同浇铸状态下中包温度合格率统计

1.2.5 拉速的影响

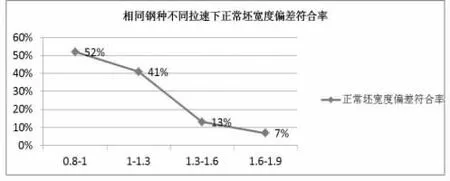

对相同钢种不同拉速下的正常坯宽度偏差进行综合数据分析,从数据结果可看出,相同钢种正常坯宽度偏差符合率在不同拉速下相差较大(见图4),由此可得出拉速是影响宽度的主要因素。

图4 不同拉速下正常坯宽度偏差符合率

1.2.6 冷却制度的影响

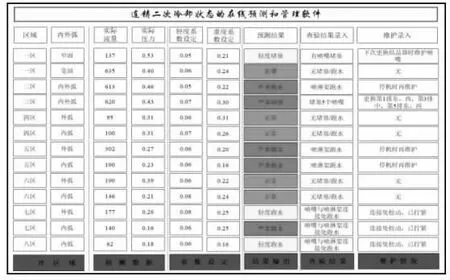

3台连铸机二冷配水为动态配水,主要随铸坯拉速的变化相应的水量和压力发生变化。在冷却制度确定的条件下,铸坯宽度的控制在冷却水水量、结晶器进水温度和二冷水温度均符合要求情况下可以不考虑冷却制度的影响。3台铸机在连铸二次冷却状态在线预测和管理软件(如图5)支撑下,可保证二冷水的冷却效果,避免喷嘴堵塞和跑水影响铸坯宽度。

图5 连铸二次冷却状态在线预测和管理软件

2 控制板坯宽度的措施

通过以上铸坯宽度影响因素的分析,确定影响铸坯宽度的主要因素有结晶器下口尺寸、钢种特性和铸机拉速,三个变量因素最终都体现在收缩系数的调整和设定。

为了能够实现对铸坯宽度的控制,对此三个要因变量建立数学模型来预测铸坯宽度,在不同工艺条件下使铸坯宽度实际值达到的目标宽度范围要求[2]。

2.1 铸坯宽度预测模型的构建

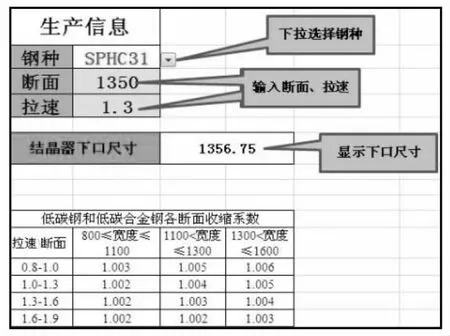

根据现场跟踪记录的数据,计算出低碳钢和低碳合金钢、超低碳和超低碳合金钢种组在不同断面和拉速条件下的收缩系数,并建立数据库,通过对数据库数据进行分析和条件判定,实现铸坯宽度的预测。图6为用于低碳钢、低碳合金钢、超低碳和超低碳合金钢种组铸坯宽度预测数据库的构建。

图6 低碳钢和低碳合金钢铸坯宽度预测数据库构建

2.2 铸坯宽度预测模型的优化完善

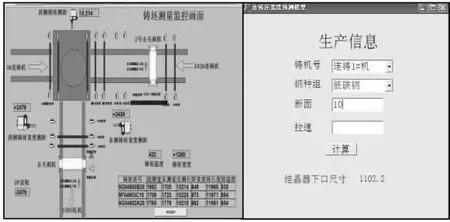

因板坯宽度和定尺测量,需要现场人员通过盒尺或板尺测量,测量精度较低,人工测量时存在热坯炽烤不安全隐患和健康伤害,容易出现安全和质量事故。因此,根据铸坯的宽度和长度精度要求和现场设备的运行特点,设计出一种铸坯宽度与长度在线实时测量系统与方法,通过控制辊道系统,可在不同时期进入测量状态,并且及时采集现场仪表的检测信息,最终处理计算出铸坯宽度和长度信息。再根据计算出的信息数据对宽度预测模型的进行现场跟踪验证,并修正参数,得到优化后的模型,并通过数据回归计算宽度预测的符合性,通过回归验证综合修正收缩系数参数设定值。最终建立连铸坯宽度预测模型(见图7)。

图7 连铸坯宽度预测模型

2.3 铸坯宽度预测模型的使用规则

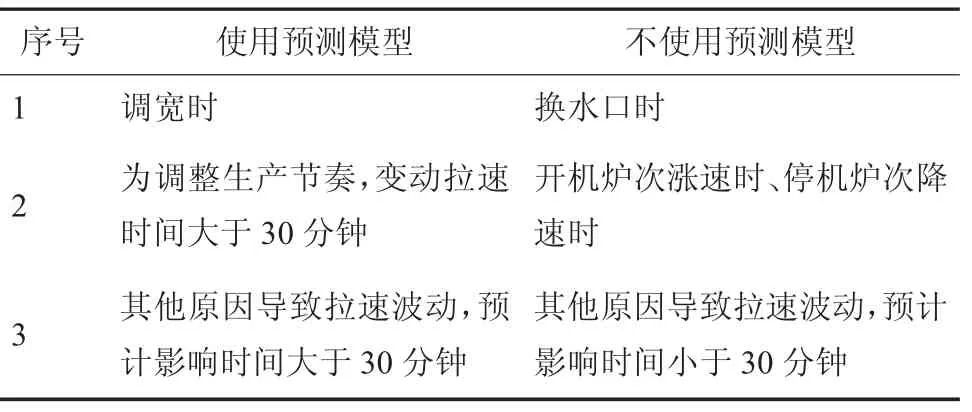

为了保证宽度预测模型的准确性,满足铸坯目标宽度范围,提升铸坯宽度合格命中率,对浇铸过程稳态和非稳态状态下,建立以下使用规则(见表3),对模型使用条件进行详细规定。

表3 宽度预测模型使用规则

3 使用效果

连铸坯宽度预测模型推广使用后,铸坯宽度控制精度范围为15mm,所有钢种组宽度合格命中率为85.7%,其中所有的低碳钢和低碳合金钢、超低碳和超低碳合金钢种铸坯宽度由原来-5mm~+15mm控制范围提升到-5mm~+10mm控制范围,铸坯宽度的合格命中率由原来的50%提升至92%。经统计铸,坯宽度标准下限占比2%,宽度偏差在+5mm~+10mm,占比10%,铸坯宽度尺寸偏差平均缩小4mm,既提升了下道工序的满意度,同时提升了连铸金属收得率。

4 结语

按照生产组织要求,为满足下道工序使用要求,防止铸坯宽度过宽或过窄给轧钢工序带来不利影响,必须要提高连铸板坯宽度控制精度及合格命中率。影响连铸板坯宽度的因素较多,这就需要我们从机理上进行综合分析,找到影响铸坯宽度的主要因素,进行相应的控制。经过3年时间的数据积累、统计分析和实践运用,可得出以下结论:

(1)在中包过热度和冷却制度作为稳定保证范围内的大前提下,连铸工艺影响铸坯宽度的主要因素有以下三个方面,即结晶器下口尺寸、钢种特性和铸坯拉速。

(2)对于铸坯宽度受三个变量控制,因不可能避免其他参数的波动,无法制定单一变量控制规则,所以,可建立三个变量的回归数据模型,通过建立三个变量相应的模型,最终实现铸坯宽度的预测和控制。