日钢15号高炉长期经济护炉生产实践

王玉会,罗 力,陶著钦,张宗亭,陈红升

(日照钢铁控股集团有限公司,山东 276806)

0 引言

日照钢铁控股集团有限公司(后称日钢)15号高炉大修后于2014年3月30日点火开炉,该高炉是日钢探索经济炉型的重要实践项目。相比同期非经济炉型高炉,15号高炉的燃料比要低10~15kg/t。但2016年5月15日计划检修后一周时间,15号高炉标高7.794m“象脚区”西南方向内侧热电偶温度由502℃剧烈上升至624℃,经采用初步护炉措施,在经历了3个月稳定期后,该部位温度又持续上升,12月2日达到894℃。因此,15号高炉要想长期安全稳定运行,就需要改进现行操作制度并采取更加有效和长期的护炉措施。

本文介绍了15号高炉“象脚区”炉缸温度上升前的生产指标状况,依此推断出了“象脚区”炉缸侵蚀严重的原因,并在初期护炉措施的基础上制定了炉缸温度恶化期的护炉措施,在控制住温度上张趋势后,提出了15号高炉长期安全稳定运行的护炉措施。

1 炉缸“象脚区”侵蚀异常分析

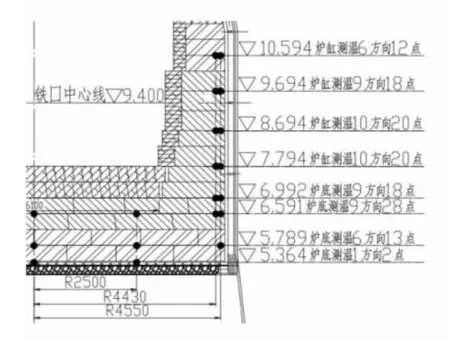

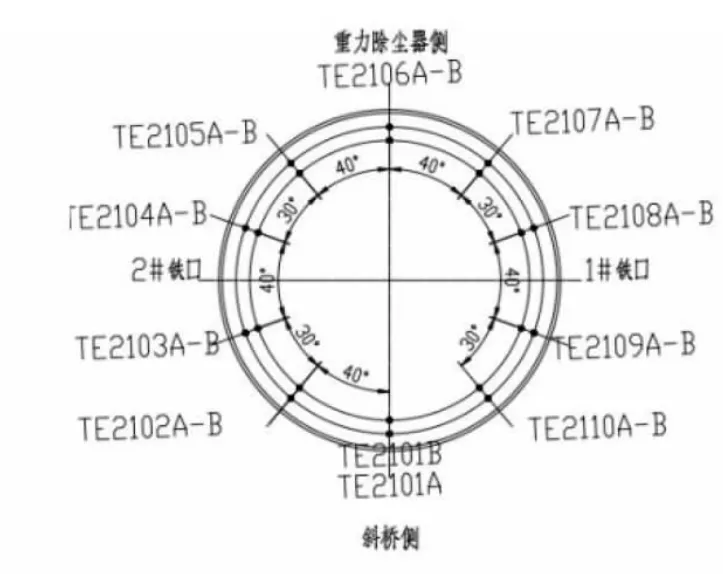

日钢15号高炉炉缸区纵向共计设置8层热电偶,其中满铺碳砖设置3层热电偶,环碳设置5层热电偶,纵向热电偶详细布局见图1。标高7.794m热电偶位于第6、7层碳砖中间,与陶瓷杯顶面平齐,详细平面布局见图2。

图1 炉缸热电偶纵向布局

图2 7.894m标高热电偶平面布局

2016年5月,日钢15号高炉“象脚区”碳砖温度异常升高,其中TE2102方位热电偶温度上升明显,温度由502℃剧烈上升至624℃,12月最高达到894℃,这表明“象脚区”炉缸耐材侵蚀严重。

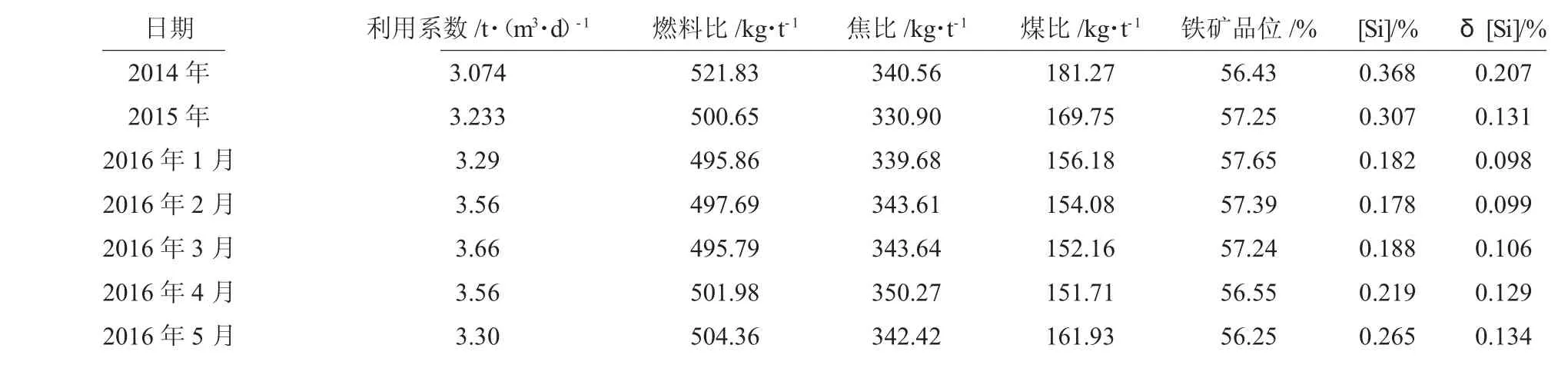

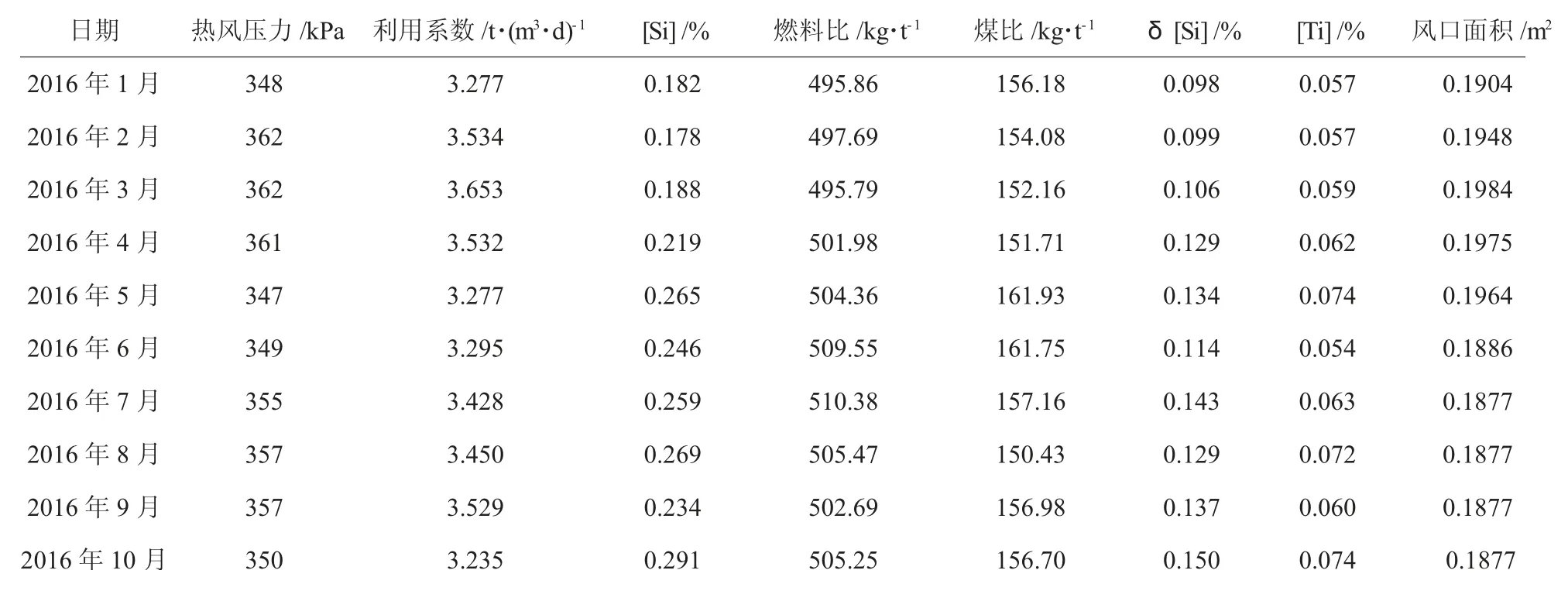

日钢15号高炉开炉以来至2016年5月份主要经济技术指标如表1所示。由表1可以看到,“象脚区”侵蚀异常前高炉最大操作特点是连续四个月执行低硅冶炼,月平均硅最低为2016年2月,仅为0.178。

表1 15号高炉“象脚区”碳砖温度上升前生产指标

2 炉缸侵蚀初期护炉概况

2.1 侵蚀初期护炉措施

由于“象脚区”碳砖测温数据上升后整体趋于稳定,初步认为本次“象脚区”温度突然上升跟计划检修后局部耐材或渣铁凝结壳突然脱落有一定关系。因此,护炉措施以缩小风口面积、控制冶炼强度为主,适当提高了铁水[Si]含量,并将该区域二段6、7、8组冷却壁由常压双联改单联冷却,以强化该区域冷却壁的冷却强度,此期间没有添加含钛物料进行护炉。

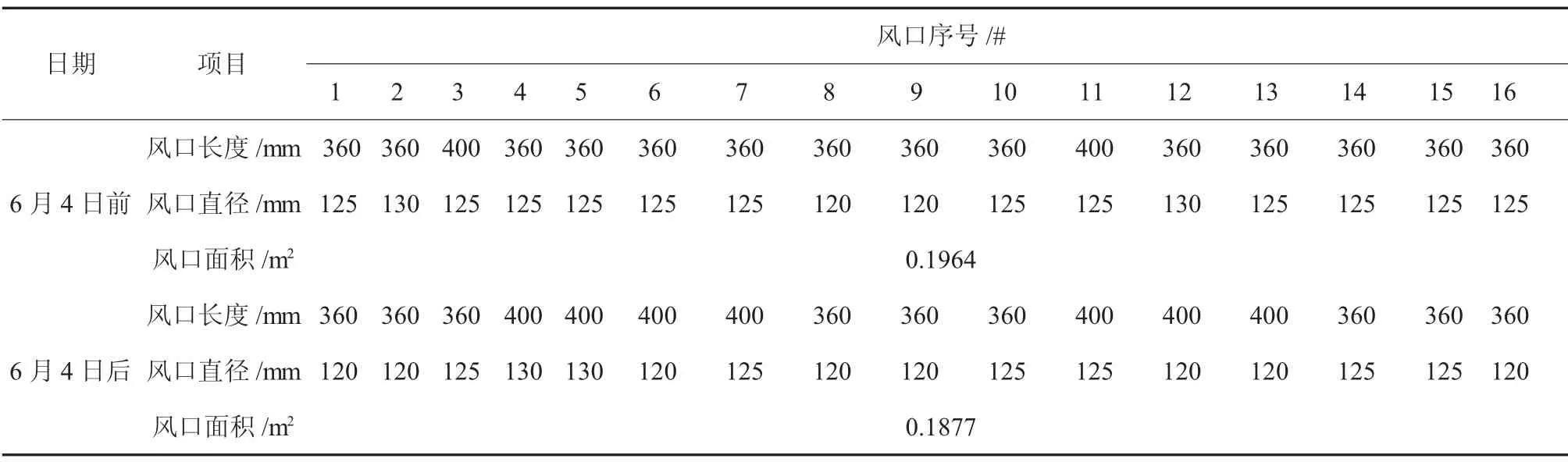

2016年1月~9月操作参数见表2。温度异常上升点位于5#、6#风口下,在风口调整上,将4~7#风口长度由360mm调整到400mm,具体调整见表3。

表2 15号高炉护炉初期操作参数及经济技术指标

表3 15号高炉护炉初期风口布局调整情况

2.2 初期护炉控制效果

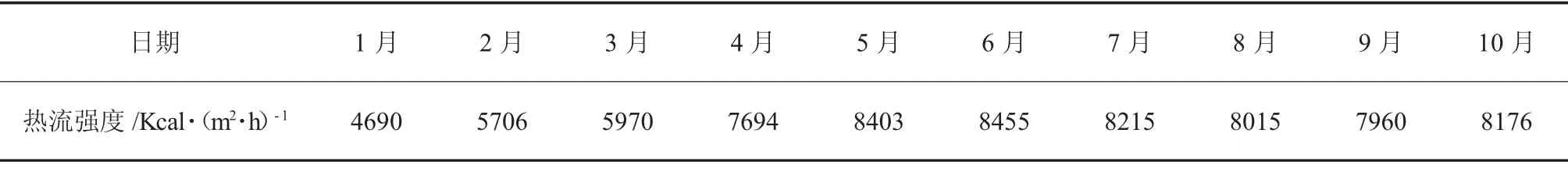

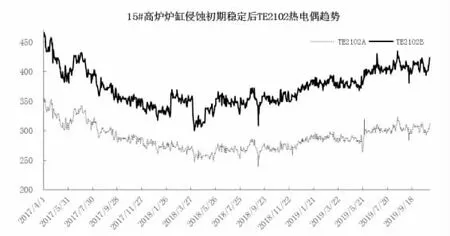

TE2102A/B热电偶测温在5月27日达到最高点467℃/648℃后,开始逐步下行,2016年9月以前整体稳定。该阶段TE2102内外环热电偶温度由突然上升,至趋于稳定,测温数据变化见图3。该点对应区域冷却壁热流强度变化趋势见表4,整体热流强度趋于稳定。

表4 2016年1~8月15号高炉TE2102热电偶对应区域热流强度

图3 15号高炉炉缸侵蚀初期TE2102热电偶趋势

2.3 初期护炉小结

从初期护炉来看,通过降低冶炼强度、缩小风口,遏制了碳砖温度上升趋势,整体实现稳中有降。但是在市场行情较好,“象脚区”炉缸侵蚀受控情况下,15号高炉于2016年7月开始逐步提产。

3 炉缸侵蚀恶化期的强化护炉

3.1 炉缸侵蚀变化

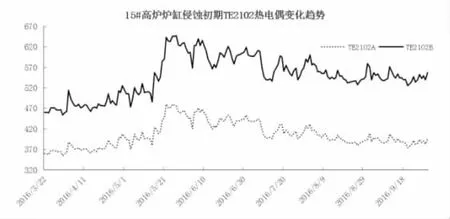

随着15号高炉冶炼强度的提高,西南侧“象脚区”碳砖TE2102B点温度在经历了3个月稳中有降的稳定期后,于2016年9月29日开始反弹,持续上升到2016年12月2日的894℃。TE2102AB点温度变化趋势如图4所示。该区域热流强度也由10月份平均8176kcal/(m2·h)逐步上升到11月份平均9394kcal/(m2·h),12月1日达到12609kcal/(m2·h)。

图4 15号高炉炉缸侵蚀恶化期TE2102热电偶趋势

3.2 强化护炉措施

由于TE2102热电偶测温数据持续上升幅度较大,且热电偶内侧插入深度仅220mm,高炉采取多方面举措,强化护炉。主要措施包括:

(1)继续提高冷却壁的冷却强度,将该第二段6~8组冷却水改为高压冷却水。

(2)降低高炉冶炼强度,11月利用系数3.032t/(m3·d),12月利用系数2.779t/(m3·d),对比2016年9月份分别降低0.497t/(m3·d),0.750t/(m3·d)。

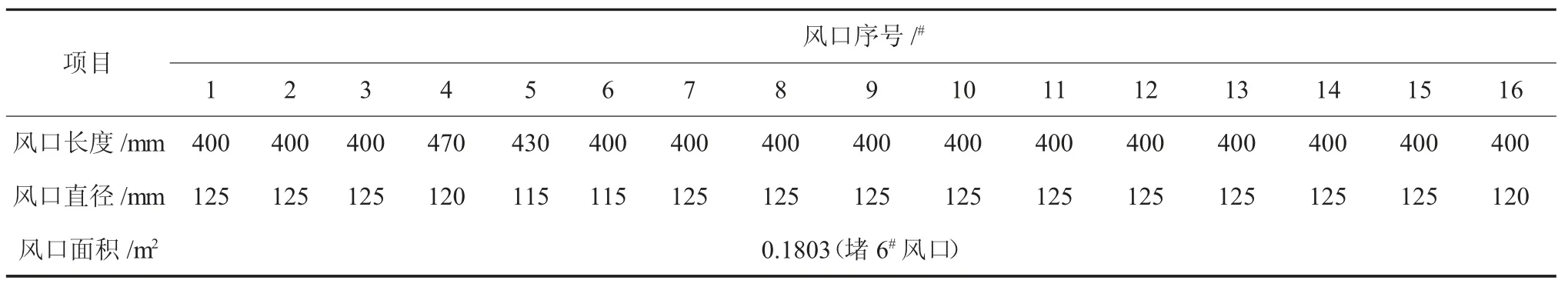

(3)堵风口,2016年11月29日~12月7日堵5#风口,风口面积由0.1877m2调整为0.1802 m2;2016年12月15日休风70分钟,加长4#、5#风口,并堵6#风口,风口面积调整为0.1803m2。15号高炉风口布局最终调整情况如表5所示。

表5 12月15日后15号高炉风口布局最终调整情况

(4)料制调整以发展边缘为主。

(5)2016年12月球团开始实验配加海砂,初期平均配比约8%,为高炉护炉提供含钛球团,降低护炉成本。15#高炉提高炉温,海砂球团配比不低于10%,保障铁水[Ti]含量不低于0.100%。

强化护炉期,日钢15号高炉操作参数调整见表6。经过强化护炉,TE21202B点热电偶测温迅速由885℃降低到550℃,TE21202A点热电偶由505℃降低到380℃。

4 海砂钛球长期经济护炉

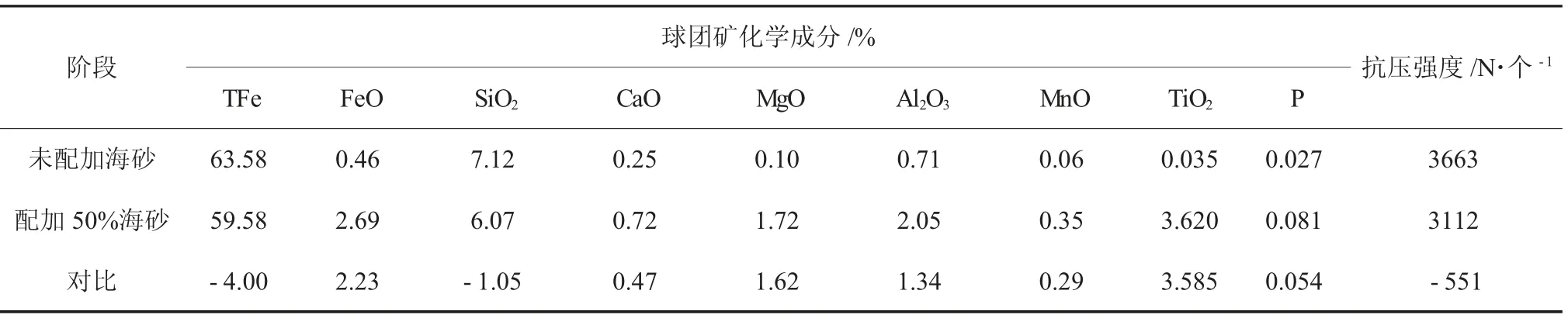

2016年12月开始,球团配加海砂生产实现稳定,并将球团中海砂配比逐步提高到50%,保障了球团中TiO2含量充足。球团配加海砂后理化指标变差[1],品位降低4%、Al2O3上升1.34%、抗压强度降低551N/个,球团抗压强度波动较大,最低仅2600N/个,对高炉冶炼造成一定影响。海砂球团指标对比见表7。

表7 球团配加海砂前后指标变化对比

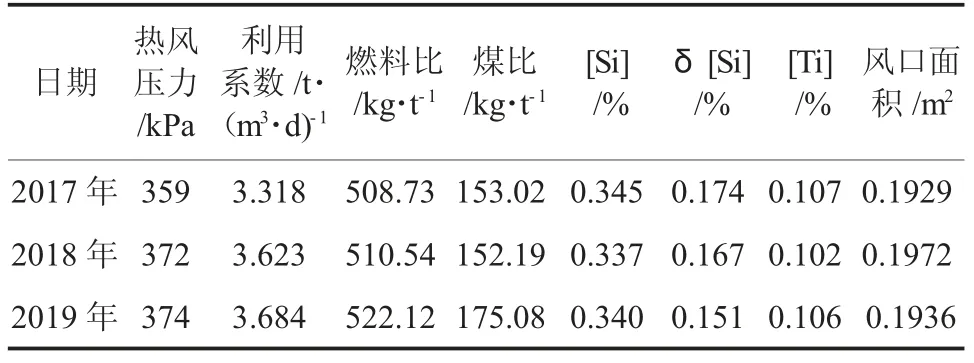

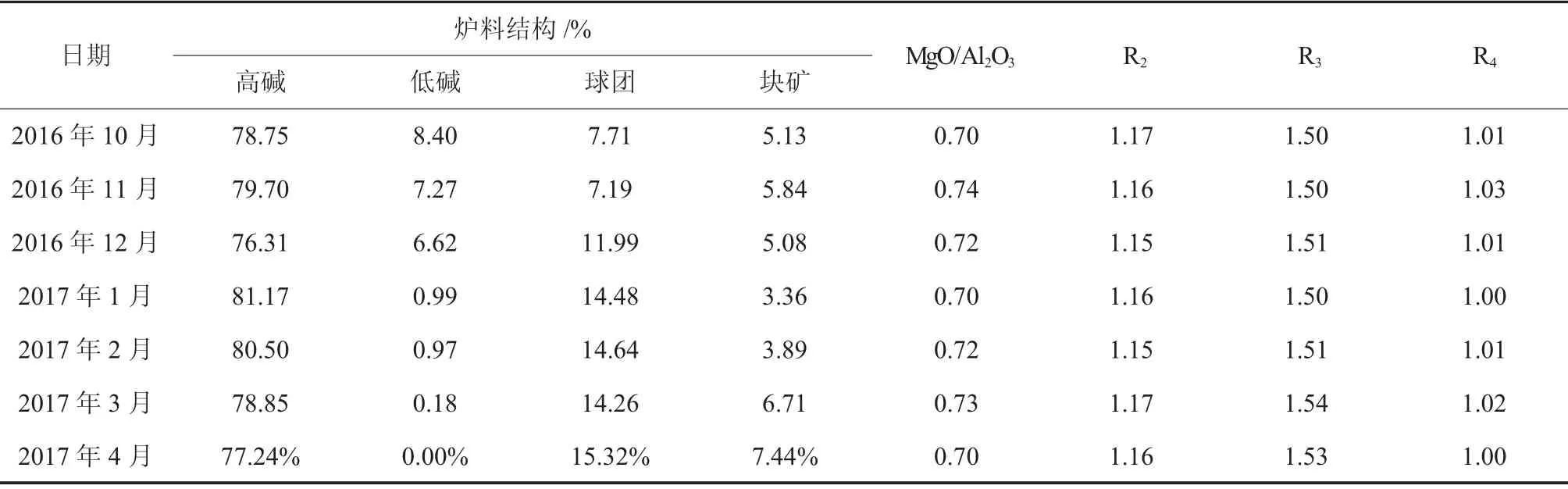

球团配加海砂后,炉料结构调整及渣相控制情况见表8。海砂球团配比由8%逐步提高到15%,入炉TiO2负荷由4.14kg/t提高到12.73kg/t,达到了护炉基本需求[2]。通过合理控制热制度,保持铁水[Ti]不低于0.100%,实现了15号高炉的长期经济护炉。TE2102热电偶温度安全受控,其变化趋势见图5,2017年以来15号高炉经济技术指标及操作参数见表9。

表9 2017年以来15号高炉操作参数

图5 15号高炉炉缸侵蚀稳定后TE2102热电偶趋

表8 15号高炉炉料结构调整及渣相控制情况

5 结语

本文对日钢15号高炉“象脚区”炉缸碳砖温度异常升高的现象进行了分析,对控制炉缸碳砖异常侵蚀的工艺措施进行了总结。通过实施一系列工艺技术措施,遏制住了“象脚区”碳砖温度升高趋势,最终通过配加海砂球团护炉,实现了15号高炉的安全、稳定生产,并为今后处理类似高炉异常情况提供了经验借鉴。

(1)当测温或热流强度发生异常变化后,综合采用控制冶炼强度、堵风口、强化冷却、钛矿护炉及发发展边缘的措施可以有效的遏制炉缸继续侵蚀。

(2)为实现炉役后期高炉安全运行,必须通过稳定消耗含钛炉料,维持铁水[Ti]不低于0.100%。

(3)球团配加不高于50%的新西兰海砂,其性能可以满足中小高炉生产需求,有利于高炉实现经济护炉。