RH精炼渣控制工艺研究

王勃超

(1唐山不锈钢有限责任公司,河北 063105;2河北省镀锡基板技术创新中心,河北 063105)

0 引言

随着高品质钢需求的增加,品种钢的洁净度受到了行业的普遍关注,对钢水洁净度的控制也成了研究的热点[1]。品种钢在出钢过程中由于其氧化性较高,目前普遍采用精炼工艺对钢水进行脱氧、脱硫以及洁净化处理[2],因此,精炼渣的成分设计在冶金生产过程当中受到了技术人员以及学者的广泛关注。RH精炼炉被广泛用于洁净钢的生产,精炼渣的成分对钢水的质量有重要的影响,精炼渣的主要作用在于吸附钢液中上浮的夹杂物,防止钢液的二次氧化,保温,减少钢包炉衬耐材以及浸渍管的侵蚀[3]。

RH具有良好的真空脱碳、脱氧、均匀钢水成分和温度以及去除夹杂的效果,尤其作为超低碳钢的冶炼容器被广泛使用,而精炼渣的成分组成控制是影响RH精炼效果的关键因素。为保证洁净钢生产要求,本文针对精炼渣的各种组成成分并结合三元相图,对RH过程使用精炼渣的控制工艺进行了研究,为IF钢的洁净化生产提供一定的理论依据和生产经验。

1 RH精炼渣的热力学与动力学条件分析

良好的炉渣状况和合理的炉渣成分对RH精炼渣实现其功能具有重要的影响,不仅对钢液当中氧化物夹杂具有很好的去除效果,同时,合适的温度、成分以及碱度能够保证精炼渣对夹杂物的吸附具有良好的动力学以及热力学条件,对钢液的质量控制起到有益的作用。

1.1 吸附夹杂的能力

目前洁净钢对钢液当中的夹杂物要求比较严格,而夹杂物的去除主要在精炼过程依靠精炼渣的吸附作用来完成,因此,精炼渣对夹杂物的吸附能力作为其主要功能之一被广泛研究。钢液中的夹杂物从脱氧产物的生成,碰撞上浮至钢渣界面,最后在粘性力和界面张力的作用下被精炼渣吸附,从而达到精炼渣对夹杂物的去除的目的。RH精炼过程主要是通过加入铝粒来对钢液进行脱氧以及合金化处理,降低精炼渣中Al2O3的活度能够有效提高精炼渣对Al2O3夹杂的吸附能力[4]。

通过CaO-SiO2-Al2O3三元相图可以看出,精炼渣组分越接近CaO的饱和区,Al2O3的活度越小,但是越接近CaO的饱和区,越容易析出固态的CaO颗粒,而固态的CaO颗粒能够明显降低精炼渣的流动性。因此RH精炼渣除了具有较低的Al2O3活度之外,为了满足精炼渣的流动性,还要具有合适的CaO含量。

1.2 精炼渣的氧势

因为精炼渣是非理想溶液,因此精炼渣中FeO的活度能够代表精炼渣的氧化性[5]。精炼渣氧势的降低能够降低精炼渣对钢液的传氧,因此能够降低钢液中Al2O3夹杂的生成,进而提高精炼渣对Al2O3夹杂的吸附效果。在CaO-FeO-Al2O3三元相图中,1600℃时FeO的等活度图如图1所示。

图1 FeO的等活度图

从图1中我们可以看出,在1600℃时,越接近CaO的饱和区FeO的活度越低,而且随着CaO/Al2O3的升高,FeO的活度越低。因此可以通过在转炉炉后添加铝质脱氧剂的方式来降低RH进站精炼渣的氧势,避免因精炼渣氧势过高导致RH冶炼过程精炼渣与钢液发生二次氧化、污染钢水,导致钢液当中夹杂物含量的升高。

1.3 精炼渣的MgO含量

由于精炼渣对钢包渣线存在化学侵蚀以及物理侵蚀的现象,因此精炼渣中的MgO含量越高对钢包渣线的侵蚀越小,研究表明在1200℃~1700℃时,液态渣中的饱和MgO质量分数为4.0~7.7%[6]。但是过高的MgO含量会造成精炼渣的熔点偏高,导致精炼渣的粘度增大,缩小了精炼渣的液相区,严重影响了精炼渣吸附夹杂的动力学条件。不同MgO含量对精炼渣的熔点的影响如图2所示[7],由图2可以看出,为了保证冶炼过程精炼渣中的MgO含量处于饱和状态,并且使其处于低熔点区域的比例尽量增大,应将精炼渣中的MgO含量设定到4~8%。

图2 不同MgO含量对精炼渣的熔点的影响

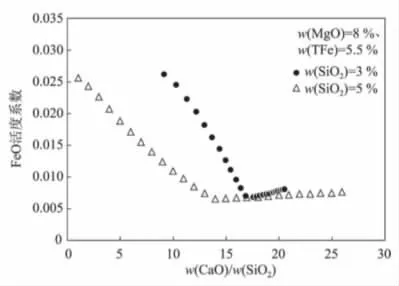

1.4 精炼渣的碱度

精炼渣碱度的高低不但能够影响SiO2和Al2O3的活度,对精炼渣的FeO活度系数也存在一定的影响[8],精炼渣的碱度CaO/SiO2对FeO活度系数影响如图3所示。由图3可以看出,随着CaO/SiO2的增加,FeO的活度系数出现降低的趋势,FeO的活度即随之降低。精炼渣氧势的降低,同样能够避免精炼渣过高氧势造成的钢液二次氧化污染。

图3 精炼渣的碱度CaO/SiO2对FeO活度系数影响

2 RH精炼渣的优化

为了使RH精炼渣具有较好的吸附夹杂的能力以及较低的氧势,通过以上CaO-SiO2-Al2O3三元相图的分析,并结合减少对钢包渣线砖的侵蚀,采用优化后的精炼渣对RH精炼参数进行优化,并进行工业实验,验证优化后精炼渣的使用效果。结合现场工艺条件最终确定RH精炼渣的成分范围如表1所示。

表1 优化后精炼渣成分 /%

3 生产实验验证

由于RH精炼过程产生的夹杂主要是小颗粒的Al2O3,因此本实验采用T[O]来表示钢水的洁净度,也在一定程度上说明夹杂物的控制水平。

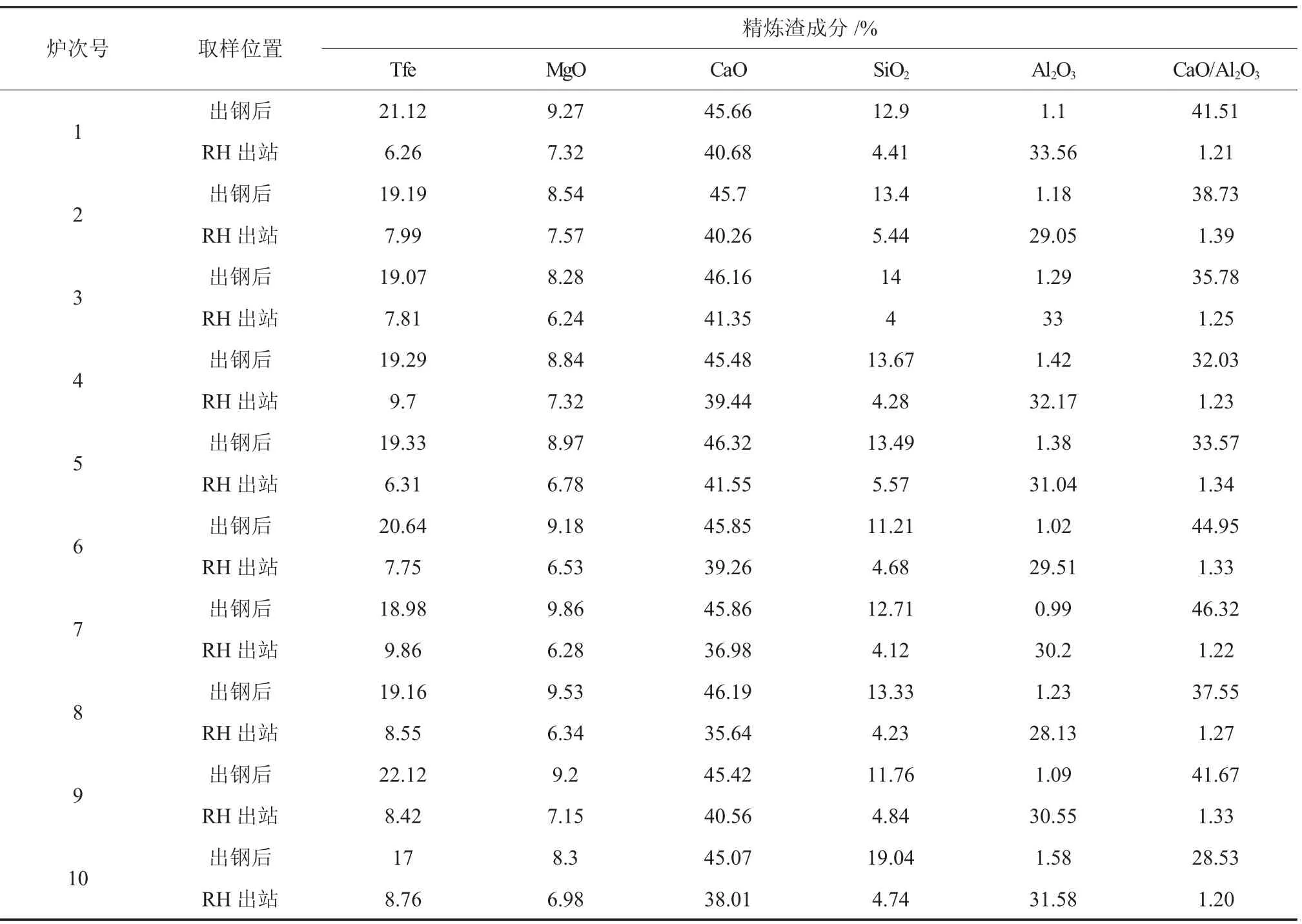

国内某钢厂生产超低碳铝脱氧钢的主要流程为转炉→RH精炼→板坯连铸机,为满足RH精炼需要,转炉出钢后对炉渣进行改质。根据上述优化后精炼渣成分对RH精炼过程的炉渣进行调整:首先在转炉出钢至1/3时,将铝质脱氧剂加入到钢渣表面来调整钢渣的氧化性;然后对转炉出钢后的炉渣进行成分调整,使RH精炼渣的出站成分满足设计范围要求。生产实验炉次的炉精炼渣成分分析结果如表2所示。

从表2可以看出,10炉实验炉次RH出站后炉渣的成分能够稳定控制在设定范围内,针对RH出站后的氧氮样进行T[O]含量分析,分析结果如表3所示。由表3可以看出RH出站后的T[O]含量均在25ppm以下,满足超低碳钢洁净度的要求。

表2 实验炉次精炼渣成分控制情况

4 结语

通过影响RH精炼渣性能的各项因素的分析,并结合CaO-SiO2-Al2O3三元相图,对IF钢RH精炼渣进行了优化设计,并对RH精炼渣控制工艺进行了研究。生产实验表明,优化后的RH精炼渣性能满足超IF钢洁净度的要求。通过实验可得到以下结论:

(1)精炼渣较低的Al2O3活度和较高的CaO含量,可保证精炼渣具有较好的吸附夹杂的能力。

(2)精炼渣较低的FeO活度,可防止精炼渣氧势过高导致的精炼渣向钢水传氧,减少由此造成的钢液二次氧化污染。

(3)综合考虑精炼渣的各种功能要求,RH精炼渣出站成分控制如下:FeO=6~10%,CaO=30~45%,SiO2=3~7%,Al2O3=25~40%,MgO=4~8%,CaO/Al2O3=1.2~1.7。

(4)通过有效控制精炼渣的各种组成成分,RH出站钢水的T[O]含量能够控制在25ppm以下,满足IF钢的质量控制要求。