镁质熔剂性球团矿发展现状及展望

薄胜岳,胡长庆,师学峰,王晓磊,韩伟刚

(华北理工大学 冶金与能源学院,河北 唐山 063210)

引言

球团法是一种比烧结法更为精致的生产工艺,其产品本身具有铁品位高、冶金性能好、粒度均一、强度高的特点,便于长途运输和贮存[1]。球团矿均匀的粒度、规则的球形以及较高的强度对炉料顺行、热交换和气流分布十分有利,更适于大型高炉的炉料[2]。而球团矿强度较高,粉化率低,具有提高高炉冶炼时料柱透气性和降低焦比等优点[3]。

我国高炉炉料以烧结矿和球团矿为主[4],相比烧结矿而言,球团矿具有粒度均匀,还原性好,强度高,降低焦比,利于高炉生产的特点,在当前工艺及环保压力下,提高球团矿入炉比例是践行污染物排放“源头减量”的主要途径[5]。为保持炉渣碱度,易于渣铁分离,应在提高球团矿入炉比例的同时同步提升球团碱度,故熔剂性球团应运而生。

烧结矿的综合冶金性能优于球团矿[6,7],由于炼铁炉渣的碱度要求在1.0左右,所以经常会配加一定量的酸性球团矿以平衡炉渣碱度,但是酸性球团具有膨胀率高、软熔性能差、还原性能差等缺点。所以欧美等炼铁厂不断提高自熔性球团矿的入炉比例减少烧结矿及酸性球团的入炉比例,个别炼铁厂自熔性球团矿的入炉比例甚至达到了100%,其冶金性能同样也能满足高炉冶炼,达到了较好的生产指标。

高炉冶炼对炉渣碱度有特定要求,同时对CaO及MgO的添加形式和比例也具有特定要求。通过大量实验表明,向酸性球团中适量的添加CaO和MgO生产出镁质熔剂性球团不但继承了酸性球团的冶炼优点,同时提高了球团抗压强度,改善了球团的膨胀率,提高球团的还原性。

论文综述了镁质熔剂性球团生产工艺现状,对固结机理及不同配比下对冶炼性能的影响进行研究分析,研究了铁精矿类型(赤铁矿、磁铁矿)对熔剂性球团焙烧过程成矿行为影响,阐述了我国发展镁质熔剂性球团的必要性及其前景。

1国内镁质熔剂性球团研究现状

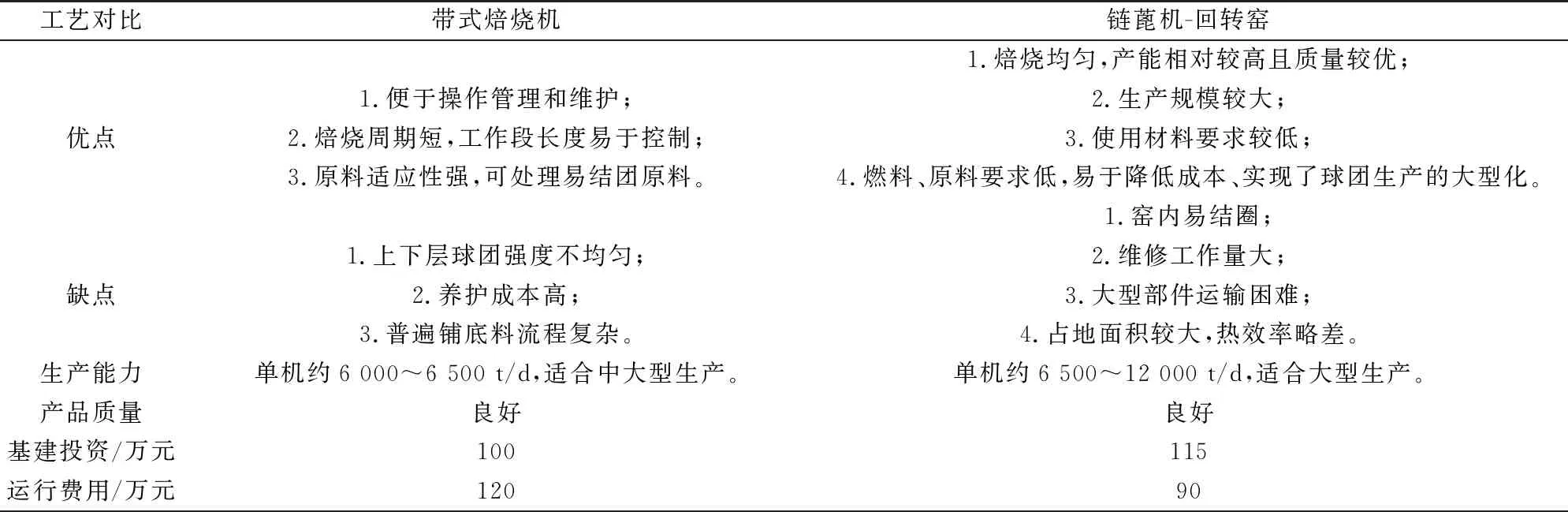

我国球团生产工艺主要分为带式焙烧机工艺和链篦机-回转窑工艺[8-10],球团工艺对比如表1所示。

表1 2种球团法工艺特点比较

由上表1分析可知,作为球团生产的工艺之一,带式焙烧机主要特点是产能相对较高且质量较优,并且可以将赤铁矿作为原料。可以实现大规模的生产需求产品质量好且稳定,而且生产规模大,但条件要求相对较为苛刻,需要耐高温金属材料,养护成本高,投资大。而链蓖机-回转窑工艺作为球团生产的主要工艺,主要原因是链蓖机-回转窑生产的球团焙烧效果好、粒度均匀,故产品质量高。

2镁质熔剂性球团固结机理研究现状

在当前工艺及环保压力下,提高球团矿入炉比例是践行污染物排放“源头减量”的主要途径。为保持炉渣碱度,易于渣铁分离,应在提高球团矿入炉比例的同时同步提升球团碱度,故熔剂性球团应运而生。

2.1 镁质熔剂性球团固结机理研究

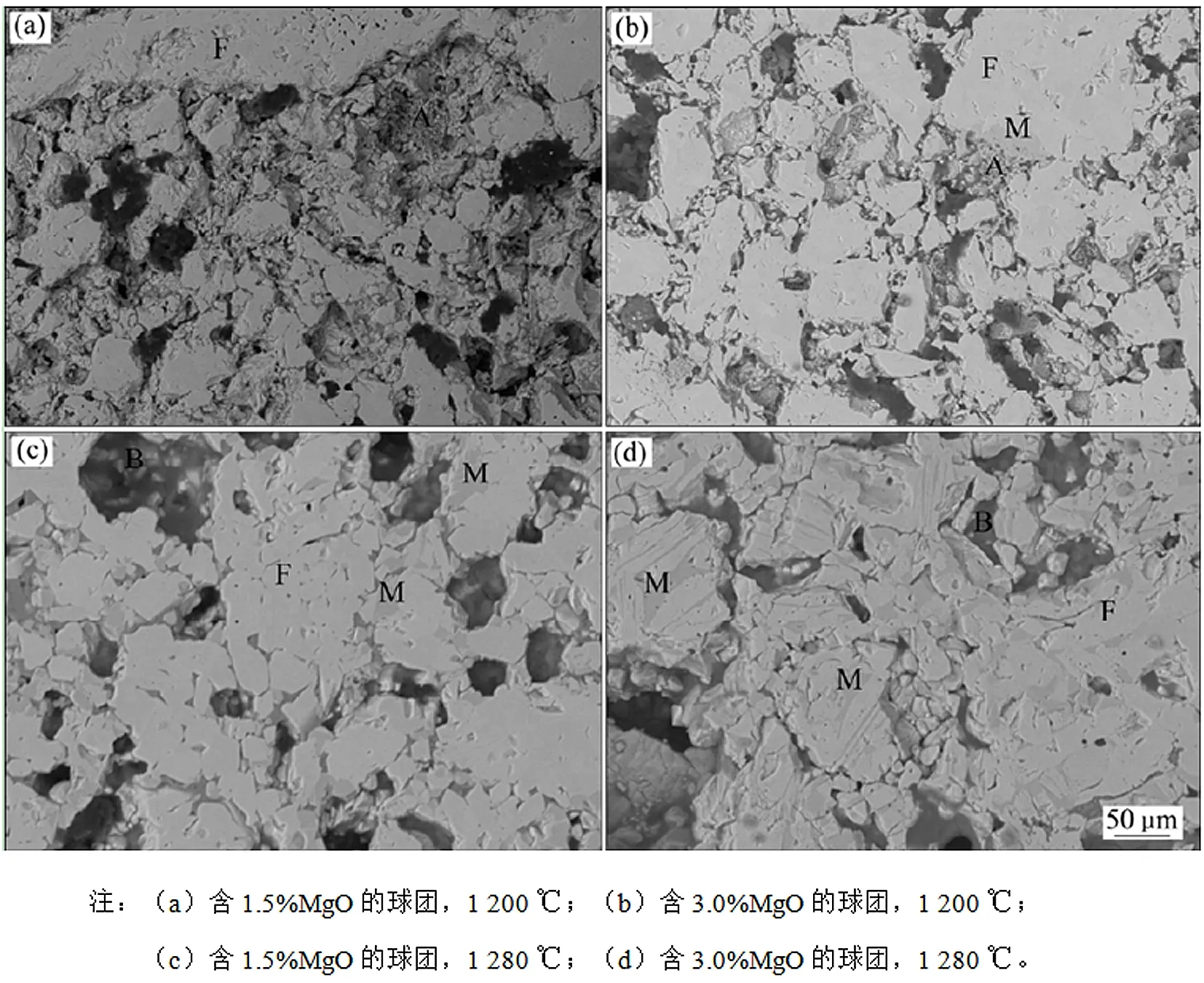

镁质熔剂性球团是主要靠固相固结[8]的,但是也会出现部分液相固结[9],主要矿物组成为铁酸镁、铁酸钙、赤铁矿及渣相。不同温度下焙烧的球团SEM像如图1所示。

图1 不同温度下焙烧的球团矿SEM像

由图1中可以看出,球团内的铁酸镁的含量随着温度的增大而增多,从而使得球团的强度增高。固相固结一般是指固体质点扩散迁移并发生化学反应,通过化合物和固溶体将颗粒连接在一起。而产生固相固结的主要原因是在低于矿物熔点温度下,球团表面矿物之间发生粘结,产生连晶现象,造成矿物与矿物之间的粘结强度变大。镁质熔剂性球团矿首先发生固相固结的形式是在颗粒表面进行原子扩散,使各颗粒之间相互粘结形成连接颈,由于颗粒表面上发生原子与空位的相互交换使空位的浓度提高,颗粒表面及空位逐渐靠向接触面,接触面积也随之增大,颗粒之间距离缩小,颗粒之间空隙形状不一,互相连接,形成圆形通道,颗粒与颗粒之间的间隙变小,发生再结晶现象,使得球团的强度提高。

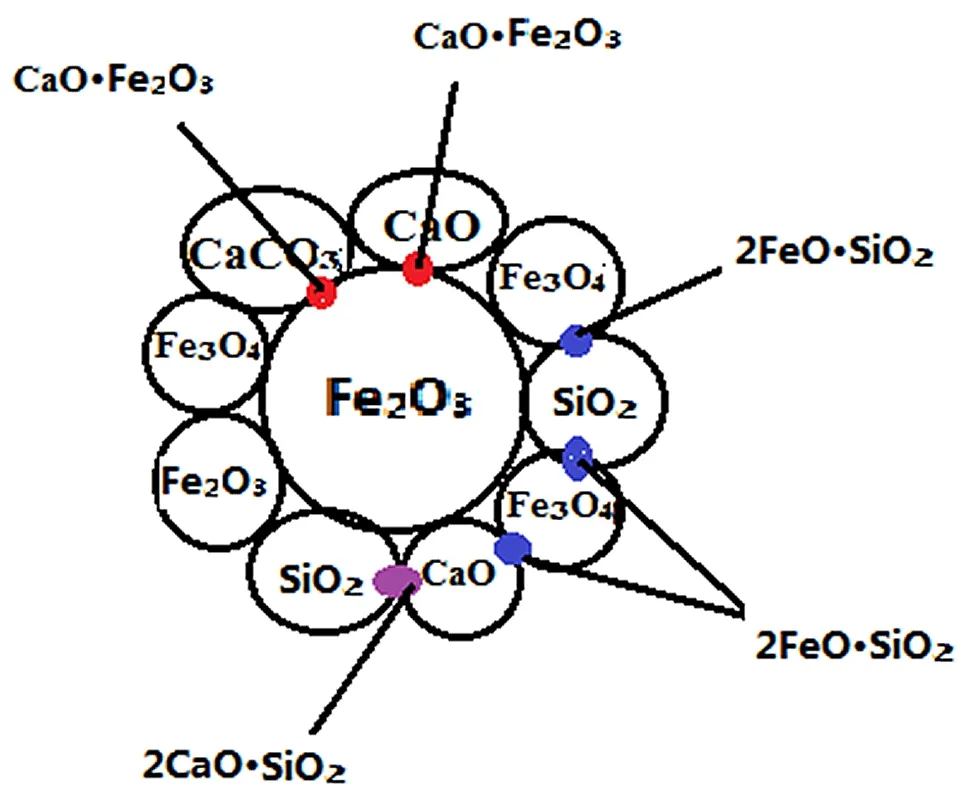

液相固结是指在高温条件下球团内的矿物受热反应生成新的化合物(低熔点化合物),主要分为硅酸盐、铁酸钙及铁酸镁,这些低熔点化合物在球团内部主要起到结晶的作用,表现形式为液相。镁制熔剂性球团矿为了冶炼和生产的需要还需加入膨润土、石灰石或高钙粉、白云石或高镁粉等诸多熔剂,熔剂在冶炼过程中产生化合物,该化合物熔点较低,使得液相中Fe3+扩散速度加快,有助于赤铁矿结晶,使得球团强度提高。当碱度逐渐增大时,渣相的量也随着提高,使得液相过多,随之破坏赤铁矿结晶,使氧化和再结晶能力变弱,同样使得球团表面上孔隙增大,因此使得球团的抗压性能变差。

图2 球团液相固结过程

为了满足工业需求及冶炼原料标准,镁制熔剂性球团矿需要在生产过程加入大量的添加剂,常用的添加剂如膨润土、白云石和石灰石等,加入添加剂的目的主要是防止发生黏连现象,当球团进行焙烧时,添加剂会与铁氧化物发生固相反应,生成新的低熔点化合物(硅酸盐体系、铁酸钙体系),适量的液相会加快结晶质点的扩散,但是过多液相不但会阻碍氧化铁之间的再结晶,还会造成球团孔隙增大,降低球团强度,液相过多还会有球团变形的风险,造成球团之间黏连,影响正常生产。

2.2 镁质熔剂性球团制备工艺

研究发现在球团矿中添加细磨碱性物料如含MgO的轻烧白云石和蛇纹石时,对改善球团矿的物理和冶金性能起到重要作用,其中经大量的专家学者实验研究得出以下结论:当镁质球团矿碱度在0.8~1.2之间时,提高了初始软熔温度,改善了软熔性能,提高了高温还原性能并降低了还原膨胀粉化率。

不同碱度的球团可以对炉料结构进行改善,碱性球团主要是通过改变球团矿的碱度从而改变烧结矿的碱度。蒋大军等[10]将球团按照不同碱度及不同原料配比进行制备,并将球团进行焙烧,对球团的冶金性能进行研究。研究表明,当碱度发生改变时,球团的还原性能也随之改变,主要在碱度为0.6~1.2时,其还原性能变化较为明显。

刘文全、张永明、SrinivasDwarapudi等进行了大量的实验研究[11-13]。通过对碱度(0~0.8)、MgO含量(0%~1.5%)范围内的焙烧球团的对冶金性能结合扫描显微镜、相结构等微观结构等进行研究分析,得出结论:冶金性能随着碱度(0~0.8)的提高而提高,最佳的冶金性能配比为碱度0.8%+1.5%MgO含量。生产碱性球团同样会使炉料结构得到改善。

3镁的添加方式对球团成矿行为的研究

磁铁矿球团冶金性能及微观结构除了受不同碱度影响外,还和MgO添加方式有关,沈峰满等[14]通过改变MgO添加方式,对球团的还原性能和软熔温度进行研究,实验结果表明,改善还原性和软熔温度影响主要是通过提高MgO添加配比实现。

范晓慧等[15]通过改变球团中MgO质量分数和碱度,对冶金性能进行研究,研究结果表明,可以通过添加MgO的精矿粉改变氧化镁的含量,从而达到较高的冶金性能。吴钢生等[12]同样通过改变球团的碱度对球团的冶金性能进行研究,从理论上分析了不同配比会对球团碱度产生影响,从而影响球团的冶金性能。

SrinivasDwarapudi等[16]、傅源荻等[17]、高强健等[18]研究得出:球团矿冶金性能的高低与MgO的含量有关,添加适量的MgO可以使得冶金性能得到明显改善,并且球团的高温还原性能和软熔性随着MgO的含量的增多而提高,球团的膨胀率呈现出下降的趋势。

青格勒[19]、马丽[20]等人通过将蛇纹石加入磁铁矿中制备生球,观察生球性能。研究结果表明,加入蛇纹石的生成性能显著提升,但是抗压强度和预热强度略有降低。

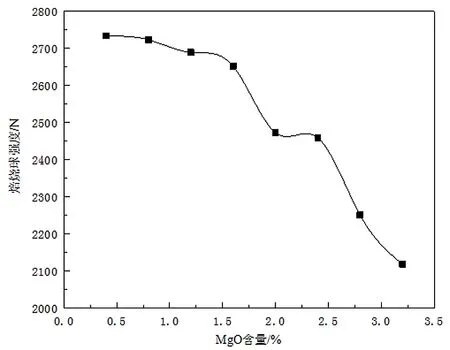

谢路奔[21]通过改变MgO含量,对比球团在焙烧过程中生球的强度变化,由图3可以看出,随着镁含量(0.5%~3.2%)的增多,焙烧球团的强度呈现出逐渐下降趋势。

图3 镁含量对混合矿球团焙烧球强度的影响

4铁精矿类型(赤铁矿、磁铁矿)对球团成矿行为的研究

我国用于球团生产的铁矿资源主要为磁铁矿和赤铁矿[22,23]。磁铁矿相比赤铁矿而言,可以很好地提高球团的固结能力,且应用面相对较广,但是磁铁矿资源日益减少,无法满足球团的大量制备工艺,因此为了保证原料的需求和球团的大量制备,将赤铁矿与磁铁矿按照一定配比混合,使得资源短缺问题得到改善。

赤铁矿球团的固结机理是一种简单的高温再结晶过程。赤铁矿与赤铁矿在高温下结晶,此时的结晶物为结构均匀、致密的Fe2O3。赤铁矿与磁铁矿不同配比,可以提高球团固结性能。武凤楼[24]等通过将赤铁矿和磁铁矿按照不同配比,对球团的固结机理进行研究,研究表明,赤铁矿与磁铁矿在焙烧过程中按照固结再结晶的方式进行结合。赤铁矿与赤铁矿在高温下结晶,为纯的Fe2O3晶型,其结构均匀、致密,具有较高的显微强度。单纯的赤铁矿晶型为Fe2O3晶型,该晶型主要在赤铁矿高温下反应得到,Fe2O3晶型致密性极高,且结构较为均匀。但当赤铁矿与磁铁矿进行混合使用时,主要发生交织结晶现象,且主要晶型为Fe3O4微晶,该晶型主要存在赤铁矿结晶的内部。我国为了应对资源短缺问题,通常采用赤铁矿和磁铁矿结合使用,其中赤铁矿采用六方晶系,磁铁矿则采用等轴晶系,2种物质结合产生的晶型具有较好的显微强度,同样使得球团的强度得到提高。

张金良[25]通过实验发现当球团在高温下焙烧时,小部分的赤铁矿氧化为磁铁矿,随后磁铁矿又与SiO2产生新的低熔点化合物(铁橄榄石),铁橄榄石熔点较低,容易形成液相。适量的液相会使球团发生固相固结的几率增大,使得球团的强度得到提高,但是当液相过多时,球团表面会生成大量的空隙,导致球团的强度降低,因此SiO2产可以使球团性能增大。

杨雪峰[26]通过改变赤铁矿球团中不同的精矿配比,研究不同精矿配比对球团焙烧性能的影响,实验结果表明:精矿配比超过40%时,赤铁矿氧化球团的冷强度较大,抗压强度较差;与基准相比,配比为45%时,球团抗压强度降低300~400 N/P,满足冶炼要求。

崔智鑫[27]研究了不同配比对赤铁矿球团膨胀率的影响。实验表明:随着MgO含量的增多,球团的膨胀率越来越低,膨胀率降至10.35%~14.56%。随着CaO含量的增多,球团的膨胀率增加。而随着SiO2含量的增多,球团的膨胀率基本呈现降低的趋势。

球团焙烧过程中会消耗大量的氧气,所以在氧气充足的环境下探究氧气浓度对球团性能的影响。王代军[28]通过对赤铁矿球团在不同氧气浓度下焙烧发现,当球团处于适当的氧气时,可以使化学反应及晶型转变过程加快,但是当氧气浓度过高时,化学反应降低,球团外表发生氧化,难以将氧气传入内部,导致性能下降。

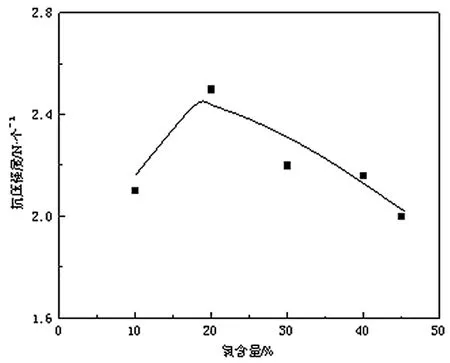

姜涛[29]研究了焙烧气氛对磁铁矿球团也进行性能的影响。实验结果表明:氧含量过高过低均使球团冶金性能变差见如图4。在1 280 ℃对赤铁矿球团进行性焙烧,空气条件下焙烧相比惰性气体焙烧球团固结强度更高,主要原因是在惰性气体下,铁氧化物发生还原反应。

图4 氧含量对内配碳赤铁矿球团强度的影响

5镁含量及碱度对冶炼性能的影响

近年来,由于我国倡导高炉精料计划及球团工业的迅速发展,在当前工艺及环保压力下,提高球团矿入炉比例是践行污染物排放“源头减量”的主要途径。为保持炉渣碱度,易于渣铁分离,应在提高球团矿入炉比例的同时同步提升球团碱度,故探究碱度及镁含量对球团性能的影响规律分析十分必要。

5.1 镁含量对球团性能的影响规律分析

根据国内大量学者的研究报告[30-34],总结分析出镁对球团矿抗压强度、低温还原分化及膨胀率、软熔性和还原度的影响。

(1)镁含量对球团抗压强度的影响

实验结果表明, MgO百分含量提高会恶化球团的抗压强度。研究结果表明,MgO的存在会减缓颗粒与颗粒之间的接触,使结晶过程产生时间后移。导致该现象产生的原因是Mg2+会从颗粒间隙进入晶格内,将Fe2+的位错面填满,使得Fe3O4的氧化过程延缓,晶格之间的连接键破裂,最终使得球团的抗压强度降低。此外,球团中MgO百分含量的上升会导致高熔点铁酸镁含量的上升,减少了液相生成,致使球团隙度增大,强度下降。

(2)镁含量对球团低温还原粉化及膨胀率的影响

球团中氧化镁的百分含量增加,使得球团在焙烧过程中形成较为稳定的MgO·Fe2O3化合物,该化合物中Fe2O3与氧气极难发生还原反应,从而降低球团的膨胀率及低温还原粉化性能,因此,一定范围内的氧化镁含量,可以适当改善球团矿的低温还原粉化性能和降低膨胀率。

(3)镁含量对球团软熔性的影响

大量研究结果表明,在球团制备过程中添加适量的氧化镁,可以使得球团在焙烧过程中形成熔点较高的化合物,使得软化开始的温度升高,例如,2MgO·SiO2和MgO·Fe2O3这些化合物熔点相对较高,使软熔性能大大提高,因此,适当范围的氧化镁含量,可以提高球团的软熔性。

(4)镁含量对球团还原度的影响

球团中氧化镁的百分含量增加,MgO与白云石发生反应生成MgO·CaO化合物,该化合物无法将Fe2O3与氧气发生还原反应,使得球团的还原度降低。为了保证达到球团的还原度,应在添加适当氧化镁的含量的前提下,同时加大通入煤气量加大,使得Fe2O3与氧气更好地发生还原反应。

5.2 碱度对球团抗压性能的影响

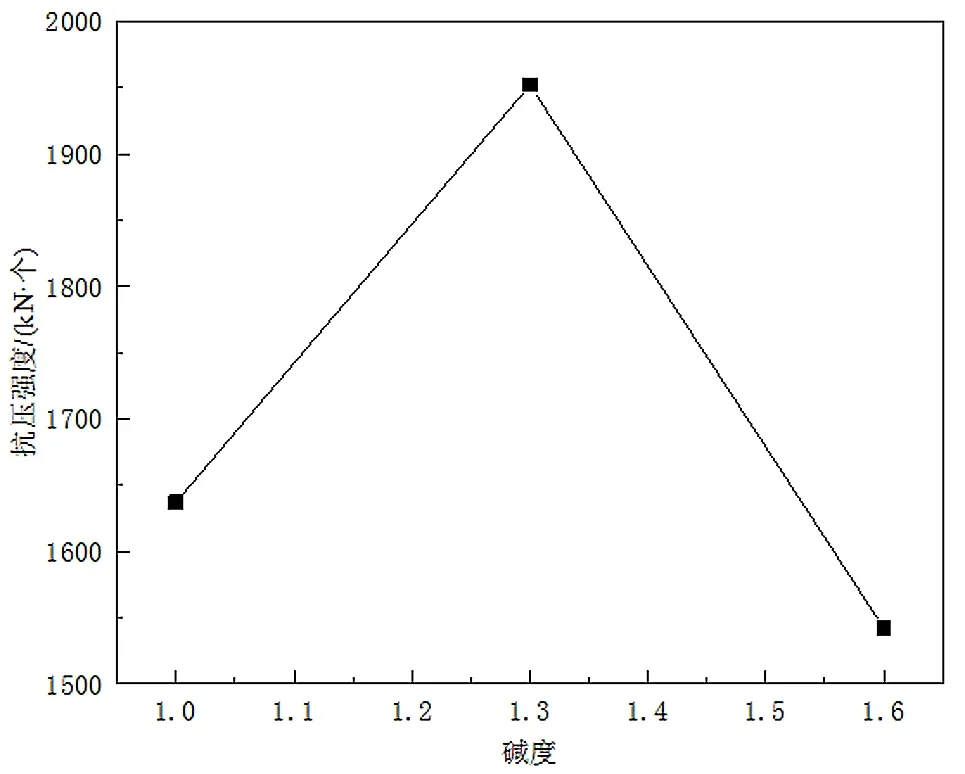

在焙烧温度为T=1 240 ℃下,在保证MgO=1.6wt%不变的前提下,通过改变生球的碱度对球团矿的抗压强度性研究分析,碱度对球团抗压强度的影响如图5所示[35-38]。

图5 碱度对球团抗压强度的影响

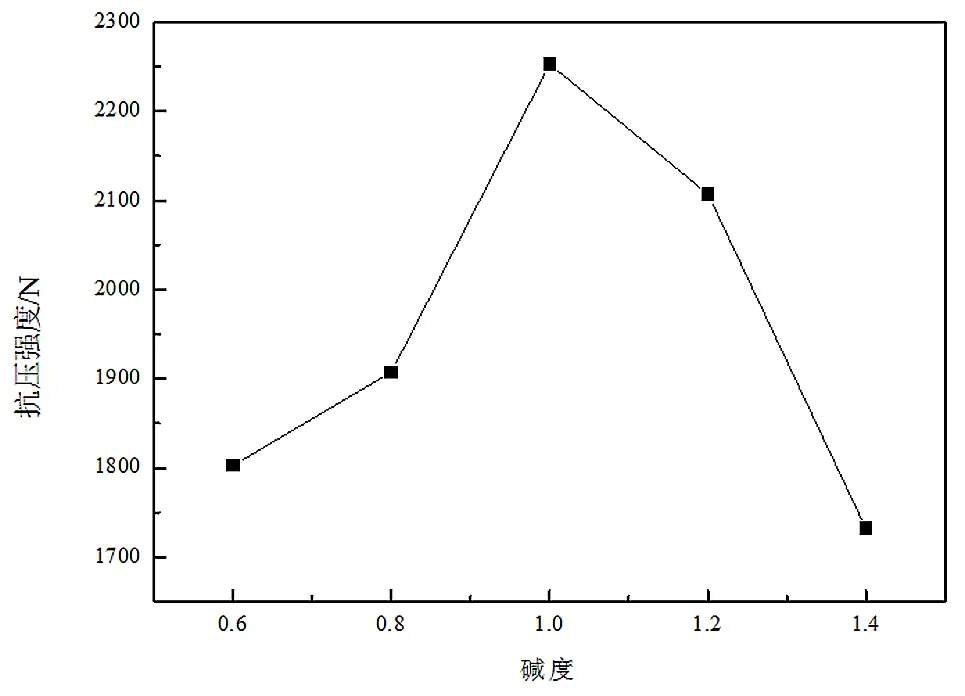

在碱度为1.3时,抗压强度急速下降,主要是因为CaO的增多导致铁酸钙含量过多,产生大量的液相组织,延迟CaO与其他化合物发生反应,并且还会沿晶界渗透,破坏了大晶体之间的重结晶,使球团内部结构破碎瓦解,过多的液相还会增大球团的孔隙率,造成碱度过高从而降低球团矿的强度。蔡幸福[39]等人将焙烧温度设为1 240 ℃,在固定球团中MgO百分含量的情况下,进行不同碱度球团焙烧实验,得到不同碱度对球团强度的影响规律,对球团的成矿行为进行理论分析,结果如图6所示。

图6 碱度对球团抗压强度的影响

由图5~图6可知,随着碱度的提高,球团矿的抗压强度呈现先升高再降低的趋势,这是因为前期由于碱度的提高,球团内有铁酸钙生成,适宜含量的铁酸钙液相有助于球团表面张力的提高,以及固相质点的扩散,进而加快了晶体的重结晶速度、降低了球团内部气孔率,使气孔分布均匀,使球团内部结构更加紧密和完整。

6展望

在当前工艺及环保压力下,提高球团矿入炉比例是践行污染物排放“源头减量”的主要途径[40]。拥有良好的机械强度及优良冶金性能的镁质熔剂性球团矿在优化高炉炉料结构的过程中,起到了非常重要的作用,同时球团矿的产量也得到了突飞猛进(我国目前已有2.5亿吨/年的生产能力)。随着对炉料结构要求的提高,各种工艺水平也得到提高,技术水平日益走向成熟。

7结论

通过对镁质熔剂性球团的进展进行系统介绍,包括了镁质熔剂性球团的生产工艺研究现状以及其优缺点、理化特性及固结机理的研究现状、铁精矿类型(赤铁矿、磁铁矿)对成矿行为的研究,同时也分析了镁含量及碱度对其冶炼性能的影响规律。得出以下结论:

(1)链篦机-回转窑工艺因具有燃料品质低要求低、成品球质量高、均匀等优点,在球团制备过程中占据主要地位。

(2)虽然赤铁矿较磁铁矿高温焙烧固结性能差,但是易选磁铁矿资源越来越少,开采难度大,磁铁矿来源越来越窄,而赤铁矿有着来源广泛、价格低廉、品味较高的优势,所以赤铁矿越来越多的被更多钢铁厂所使用,可以采取赤铁矿与磁铁矿混合造球的方法。

(3)提高球团的碱度和MgO含量可以大大改善球团的焙烧性能和冶金性能,使得球团工艺进一步提高。