利用铁尾矿制备陶粒研究

刘刚,封孝信,胡晨光,贾援,安宇坤

(1. 华北理工大学 材料科学与工程学院,河北 唐山 063210;2. 河北省无机非金属材料重点实验室,河北 唐山 063210)

引言

我国是钢铁大国,也是矿业大国,在生产钢铁的同时,也产生了大量的铁尾矿。这些铁尾矿的大量推存,对土壤、水体及大气均已造成严重的污染,给周边人民的生存环境带来了危害,甚至危及人们的财产及生命安全。

为了消除铁尾矿的危害,国内学者已开展了大量的研究工作,尤其是在建筑材料中的应用研究[1-5]。该项目对利用铁尾矿砂石代替天然砂石制备混凝土做了大量的研究工作[6-13]。同时也开展了利用铁尾矿制备陶粒的研究工作。

1试验用原材料

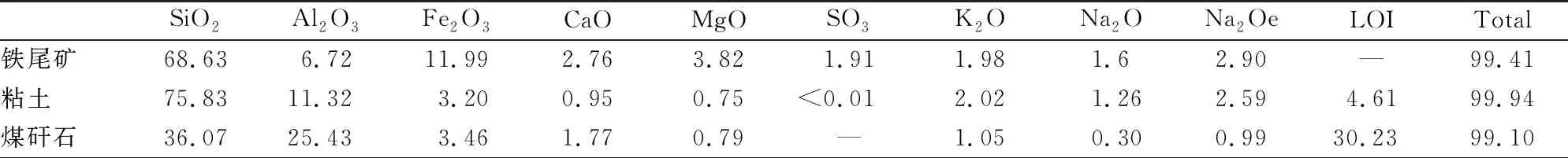

3种试验原料的化学组成如表1所示。

表1 铁尾矿、粘土和煤矸石的化学组成/wt%

(1)铁尾矿:利用实验室小型球磨机将其粉磨成具有不同细度的2种尾矿粉,分别为0.080 mm,方孔筛筛余2.1%(以下简称尾矿细粉)和9.5%(以下简称尾矿粗粉)。经XRD分析,其主要矿物为钾长石、钙长石、石英及少量磁铁矿。

(2)粘土:经烘干箱烘干后,用球磨机磨细,细度为0.080 mm,方孔筛筛余4%。经XRD分析,其主要矿物是高岭石和石英。

(3)煤矸石:用球磨机磨细,其细度为0.080 mm,方孔筛筛余4.5%。经XRD分析,其主要矿物也是高岭石和石英。

2陶粒的制备

2.1 陶粒的原料配合及成型

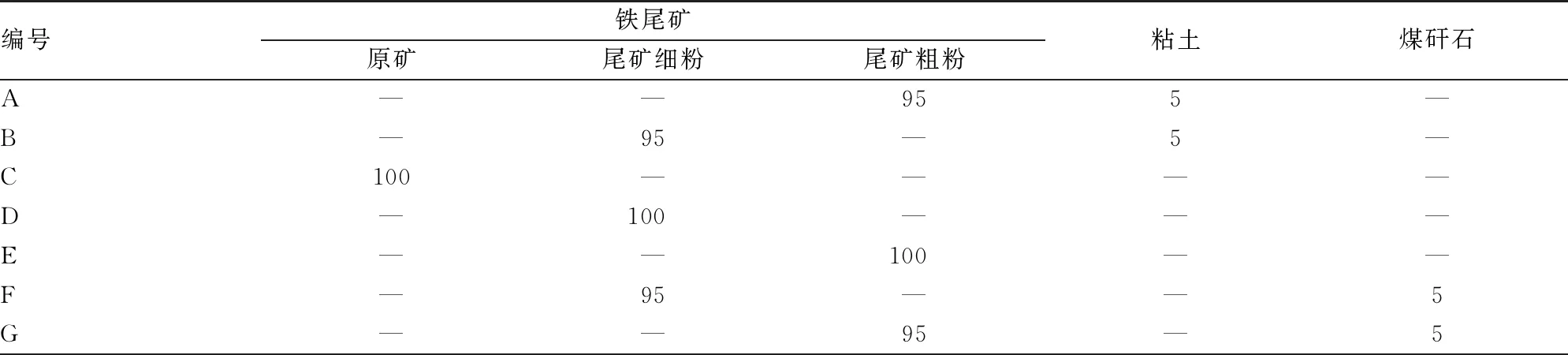

原料配比如表2所示,其中C、D、E是100%使用铁尾矿。

表2 原料的配合比/wt%

按上述配比称量原料,把称量的各种原料装入摇篮罐中,混合均匀。在粉料中加入适量的水,制成粒径为5~15 mm的小球,放入烘干箱中烘干2~4 h,备用。

试验证明,将铁尾矿磨细至一定细度,即使不加粘土类物质也可以成型。

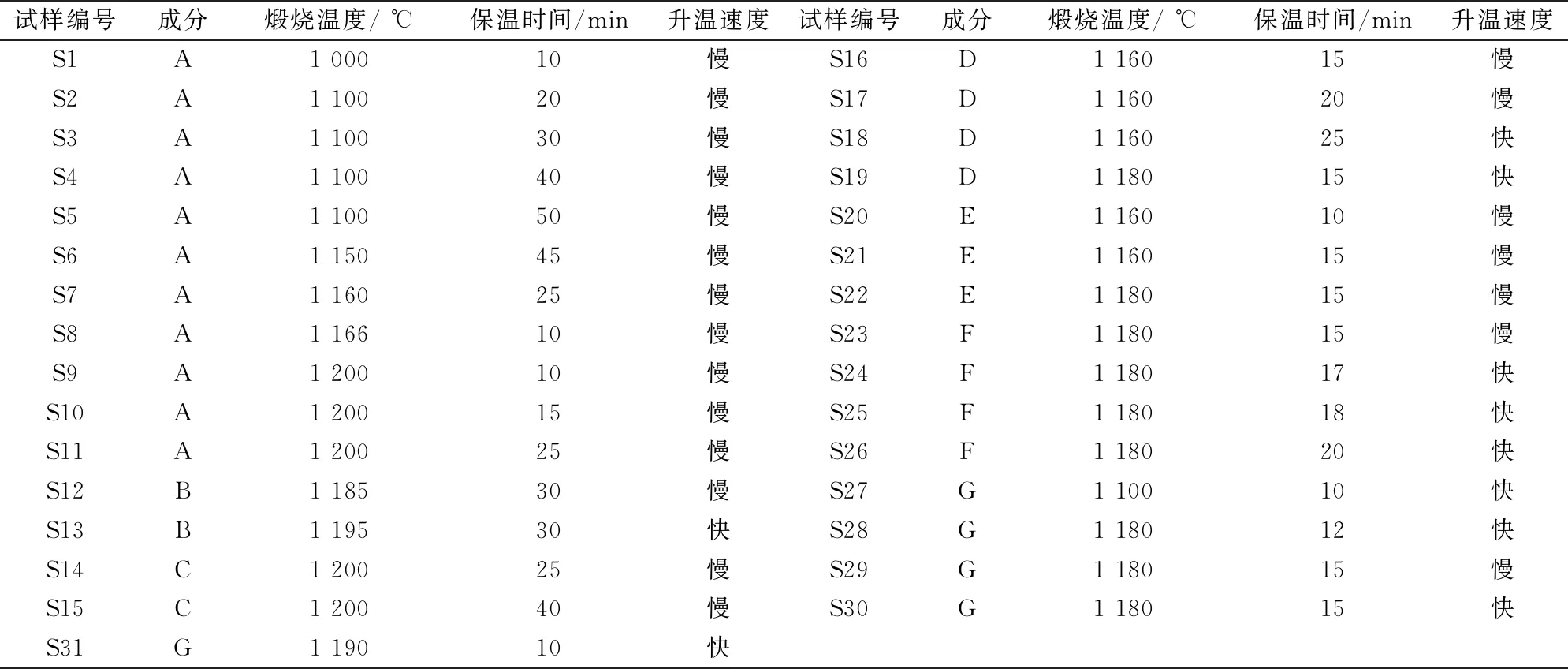

2.2 试样的煅烧

首先对原料进行差热分析(DTA)以确定初始煅烧制度。根据差热分析初步确定煅烧温度在1 000~1 200 ℃之间,保温时间在10~50 min之间。

把烘干的小球放入电阻炉中,选择已经制定的煅烧温度和保温时间对其进行煅烧。先从1 000 ℃、10 min开始,根据每次的煅烧结果进而判断下一组试样的煅烧制度。试样煅烧制度如表3所示。其中的慢速升温是指从常温开始加热,快速升温是指将小球直接放入接近煅烧温度的电炉中。

表3 试样的煅烧制度

3陶粒的性能测试

按照国家标准《轻集料及其试验方法—第一部分:轻集料》(GB/T 17431.1-2010)[14]及《轻集料及其试验方法—第二部分:轻集料试验方法》(GB/T 17431.2-2010)[15]对陶粒试样进行测量,测量的性能有包括表观密度、吸水率、堆积密度、空隙率、筒压强度和粒型系数。

4试验结果及分析

4.1 陶粒试样煅烧结果和分析

4.1.1陶粒试样煅烧结果

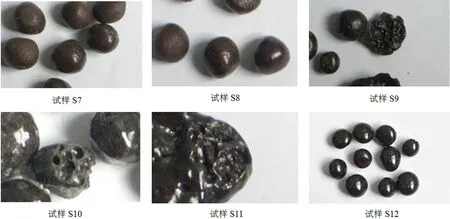

煅烧所得陶粒试样如图1~图5所示,其中每一张图片代表一种煅烧制度下所得陶粒的典型外观状况。

图1 S1-S6陶粒煅烧试样

图2 S7-S12陶粒煅烧试样

图3 S13-S18陶粒煅烧试样

图4 S19-S24陶粒煅烧试样

图5 S25-S31陶粒煅烧试样

4.1.2试样煅烧结果分析

观察煅烧所得陶粒,大致分为以下几种情况:

(1)S1:颜色呈土黄色,触摸试样,表面粗糙且有颗粒掉下,从1 m高处自由落下轻易被摔碎,表明其强度太低。由试样的外观可知试样由于煅烧温度低而未发生熔融现象;

S2:颜色比S1要稍微深一点,用手触摸时表面掉落颗粒减少,强度稍有提高,初步显示熔融现象;S3、S4、S5:与S2相比,颜色依次加深,强度也依次增大,熔融现象越来越明显;

S6、S7、S8:3种试样煅烧后结果相近,颜色呈黑色,强度大,不易碎,试样烧结时表面发生熔融现象,试样内部几乎没有实心球气孔;

S9:颜色为黑色,试样表面光滑,强度大,内部有少量气孔,试样几乎无膨胀现象;

以上试样是由于煅烧温度低,试样未达到烧结温度所致;

(2)S12、S16、S17、S18、S20、S21:试样颜色为黑色,表面光滑,强度大,内部有少量气孔,试样煅烧前后体积变化不大。这些试样是由于煅烧温度足够,但是保温时间不够所致;

(3)S10、S13、S19、S22、S23、S29:颜色为黑色,试样表面光滑,强度大,内部有大量气孔,试样体积变大,发生膨胀现象。这些试样煅烧结果比较好,在煅烧温度和时间上都比较合适;

(4)S11:颜色呈黑色,试样过分熔融变形并发生粘连,内部气孔较少,表面光滑,强度大。试样保温时间过长;

(5)S14、S15:二者表面均有少量的熔融现象,除此之外与煅烧前的原料几乎相同。说明未经粉磨、成型加工的原料直接煅烧不能制得陶粒;

(6)S24、S25、S26、S28、S30、S31:试样颜色呈灰色,煅烧时生成大量气体,体积膨胀大,形成中空的球壳状,强度小。说明加入煤矸石,引入的气体过多;

S27:颜色为土黄色,球体开裂,未出现熔融现象,强度小;

加入煤矸石成分的试样必须在电阻炉为室温时放入,煤矸石成分的烧结温度比较低,易烧结,并生成大量气体。

由以上煅烧结果可得:

(1)在铁尾矿细度相差不大时,相同配比的原料烧制陶粒所需的煅烧温度和保温时间基本相同;

(2)在铁尾矿中加入煤矸石成分的试样和未加其它成分的试样所需煅烧温度和保温时间分别相同,而加入粘土成分的试样煅烧温度比其它两种要稍高,保温时间相同。可见其煅烧温度与原料所含成分有关;

(3)铁尾矿颗粒未经粉磨直接煅烧不能制得陶粒。

4.2 陶粒的性能测试

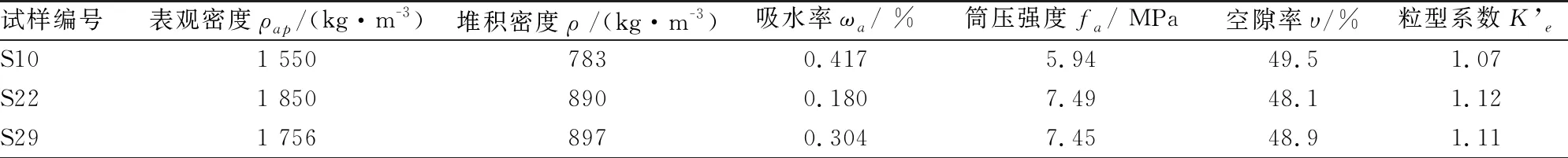

对煅烧效果比较好的S10、S22和S29几种陶粒进行了性能测试。其中S10为95%的尾矿粗粉和5%的粘土,S22为100%的尾矿粗粉,S29为95%的尾矿粗粉和5%的煤矸石。结果如表4所示。

表4 陶粒性能测试结果

根据国家标准《轻集料及其测试方法—第一部分:轻集料》(GB/T 17431.1-2010)规定,3种陶粒试样的吸水率远远小于标准中的规定值;S10陶粒的密度等级为800,S22和S29陶粒的密度等级为900;3种陶粒的筒压强度均满足标准要求,其中S22和S29达到了高强轻集料的强度要求;3种陶粒试样的平均粒型系数都小于2.0,符合标准要求。

5结论

(1)利用铁尾矿制备陶粒具有可行性。

(2)铁尾矿磨细到一定细度,可不加其他成分而进行成型和煅烧出合格的陶粒。

(3)铁尾矿在煅烧陶粒过程中可以加入适量的粘结成分,例如粘土、煤矸石。

(4)以铁尾矿为主要原料烧制陶粒时适宜温度在1 200 ℃左右,适宜保温时间为15 min左右。