烟气脱硫装置换热器腐蚀原因分析

许兰飞,崔新安,刘希武,赵小燕

(中石化炼化工程(集团)股份有限公司工程技术研发中心,河南 洛阳 471003)

“可再生湿法烟气脱硫技术”在某公司1.4 Mt/a 重油催化裂化装置首次开车运行以来,工艺运行数据表明净化烟气中SO2排放浓度低于考核指标,固体颗粒吸收效果显著,大大降低PM2.5的排放,取得了预期的环保效果。但是,催化烟气脱硫装置运行一段时间后,设备和管道的腐蚀问题非常严重,而贫富液换热器的腐蚀泄漏问题尤为突出。

1 换热器工况

该烟气脱硫装置贫富液换热器由4 台二管程浮头换热器(A,B,C 和D)串联组成,管程介质为富胺液,壳程介质为贫胺液。富胺液沿着A-B-C-D顺序流动,温度由63 ℃升至90 ℃,贫胺液沿着D-C-B-A 顺序流动,温度由104 ℃降至76 ℃。换热器壳体材质为Q345R +321 复合板,纯正火处理,管束材质是321 不锈钢。运行前期贫液pH 值在4.2 左右,最低值小于4,吸收剂中硫酸根质量分数在10%以上,运行后吸收剂中氯离子质量分数在30 μg/g左右,最高达70 μg/g,固体颗粒质量浓度正常为2 g/L,运行后最高达5~6 g/L。

2 换热器腐蚀现状

现场调查发现贫富胺液换热器的管程和壳程均发生了严重腐蚀,主要表现在:管束有多处腐蚀穿孔,发生泄漏;壳体复合板321 大面积被腐蚀穿透;管板焊缝熔合线及热影响区有严重的局部腐蚀,腐蚀产物疏松,易剥落,去除腐蚀产物后测量腐蚀坑深度最高达4.4 mm。法兰密封圈、管束与折流板之间的缝隙发生较严重的缝隙腐蚀;管箱隔离板纯321 基材腐蚀深度最高可达2 mm;换热器封头胺液进出口堆焊法兰及焊接热影响区腐蚀严重;折流板十字焊缝腐蚀非常严重,虽然表面看起来光亮完好,但是材料强度已急剧下降。换热器腐蚀部位和腐蚀状况见图1~图6。总体来看,焊缝及热影响区的腐蚀最严重,其次是321 堆焊层、321 不锈钢复合板和321 不锈钢基体。主要的腐蚀类型有点蚀、缝隙腐蚀和晶间腐蚀。

图1 换热器B 管束腐蚀

图2 换热器A 壳体腐蚀

图3 换热器C 封头胺液出口腐蚀

图4 换热器C 封头胺液进口侧挡板腐蚀

图5 换热器A 管板腐蚀

图6 换热器A 折流板焊缝腐蚀

3 试验部分

3.1 腐蚀产物和垢样分析

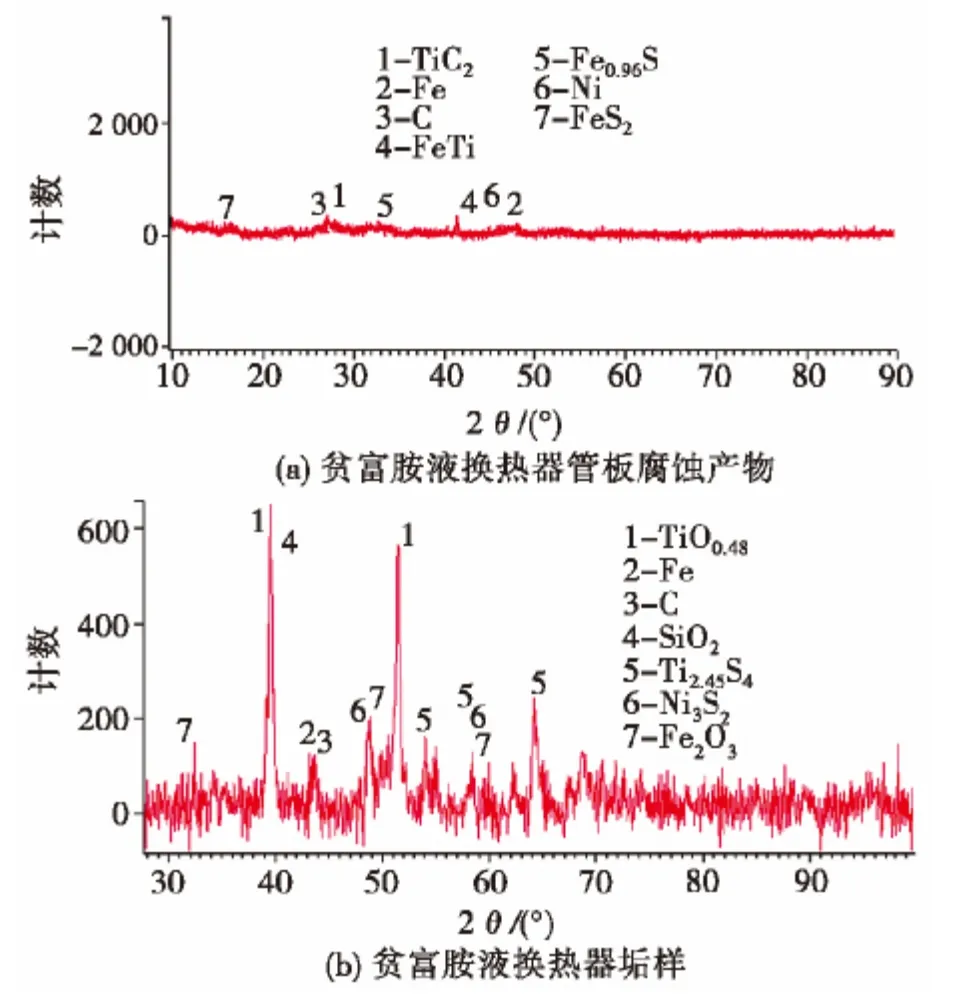

现场采集换热器管板堆焊层腐蚀产物和换热器壳体沉积的腐蚀垢样,对其进行试验分析。贫富胺液换热器和介质接触的金属主要是奥氏体不锈钢321 材质。贫富胺液换热器腐蚀产物及垢样的XRD 分析结果见图7。

图7 贫富胺液换热器腐蚀产物及垢样的XRD 分析结果

从图7 可以发现,贫富胺液换热器管板堆焊层的腐蚀产物主要含有TiC2,Fe,C,FeTi,Fe0.96S,Ni 和FeS2,腐蚀垢样的主要成分有TiO0.48,Fe,C,SiO2,Ti2.45S4,Ni3S2和Fe2O3。这里的腐蚀产物和垢样中的物质有三方面来源:一是烟气携带,包括C 和SiO2;二是金属中的金属元素和合金相,包括TiC2,Fe,FeTi 和Ni;三是金属材料合金元素的腐蚀产物,包括氧化物和硫化物,氧化物有Fe2O3和TiO0.48,硫化物有Fe0.96S,FeS2,Ti2.45S4和Ni3S2。

3.2 脱硫装置中的腐蚀性物质分析

高温烟气中含有SO2,SO3,HCl,HF,NOX、烟尘、催化剂颗粒和水气等成分,吸收液呈酸性且含有大量的硫酸根离子、氯离子。经分析,腐蚀产物和垢样的主要成分有合金中的金属元素(Fe,Ni等)、金属氧化物(铁的氧化物、镍的氧化物和钛的氧化物)、金属硫化物(铁的硫化物、镍的硫化物和钛的硫化物)和单质硫(现场再生装置空冷器中有单质硫沉积)。因而可以断定脱硫系统中主要的腐蚀性介质有硫酸和亚硫酸、氧气、元素硫和氯离子等。

3.3 材料腐蚀评价研究

为了进一步探究该公司烟气脱硫装置贫富液换热器的腐蚀原因及影响因素,实验室采用电化学方法和挂片浸泡法,对现场采用的材料进行了腐蚀评价研究。

试验仪器和试剂:2 L 哈氏合金反应釜、PGSTAT100 电化学工作站、立体显微镜、金相显微镜、S-3400N 扫描电镜。二次蒸馏水、高纯氮(99.99%)、氯化钠(分析纯)、浓硫酸(分析纯)。

不锈钢敏化处理的试验条件:650 ℃,保温1 h,空气中自然冷却。

点蚀试样的工作面积为1 cm2(直径11.3 mm),试样的最小直径25 mm,最大直径85 mm(直径或者对角线),最大高度40mm。试验前,试样需按照国际GB/T4334.9-1884《不锈钢点蚀电位测量方法》依次使用200 号、400 号、600 号、800号和1 000 号水磨砂纸将样品的工作面预磨,使表面粗燥度符合点蚀测量要求,然后进行丙酮脱油、乙醇脱水处理。

挂片浸泡试验规格为40 mm × 13 mm × 2 mm,试样需按照ASTM G31-2004 进行处理,依次使用200 号、400 号、600 号和800 号水磨砂纸将样品的工作面预磨,然后进行丙酮脱油、乙醇脱水处理。

3.3.1 电化学研究结果与讨论

电化学方法所采用的试验材料为稳定态的321 不锈钢。

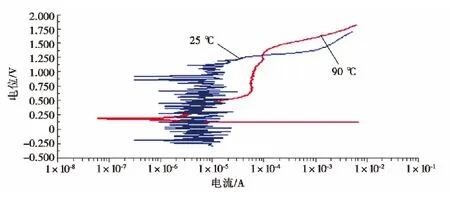

图8 为温度25 ℃和90 ℃时,321 不锈钢在现场贫胺液中的动电位扫描极化曲线。从图8 可以看出,温度为25 ℃和90 ℃时,321 不锈钢在贫胺液中的极化曲线均为典型的钝化曲线,有明显的钝化区和过钝化区,25 ℃时过钝化电位为1 250 mV(vs SCE),90 ℃时过钝化电位为1330 mV(vs SCE)。随着温度的升高维钝电流密度增大,钝化区范围变窄,钝化膜的稳定性减弱,溶解速度加快。另外,在20 倍体视显微镜下观察试验完成后的试样没有发现点蚀。现场贫胺液中含有56 μg/g 的氯离子,试验结果说明稳定化处理的321 不锈钢在试验介质中对氯离子引起的点蚀并不敏感。

图8 321 不锈钢在现场贫胺液中的极化曲线

虽然电化学试验结果表明在温度小于90 ℃的范围内,稳定化的321 材质在贫胺液中不会发生点蚀,但是实际生产中,在温度小于90 ℃的工况条件下,纯不锈钢基体材料如贫富胺液换热器管束、折流板和管箱隔板都出现了点蚀,实际应用结果和试验结果相互矛盾。可以推断,现场应用过程中材料的点蚀可能是由于其它因素造成的,一个可能的因素是材料本身,现场采用的材料没有经过固熔或者稳定化处理,因此耐腐蚀性能下降;另一个可能是存在元素硫腐蚀。

3.3.2 浸泡试验结果分析

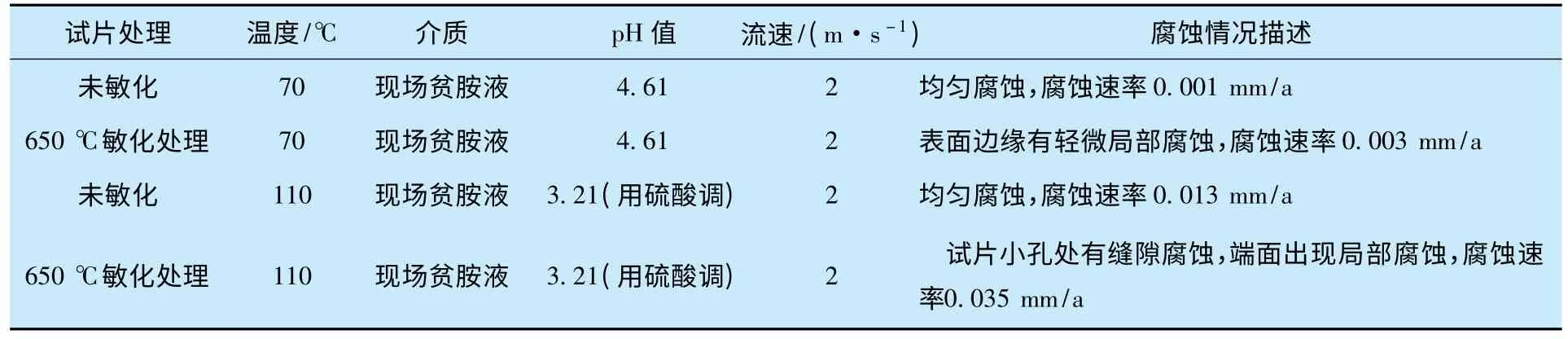

在模拟现场工况条件下,采用挂片浸泡法对321 材质试片进行了腐蚀评价,浸泡周期210 h,其他条件和试验结果见表1。

表1 321 试片腐蚀评价条件及结果

从表1 可以看出,321 材质试片在相同的试验条件下,敏化处理比未敏化处理的试样腐蚀速率高,腐蚀更严重。随温度升高,pH 值降低,试片腐蚀程度增大。在110 ℃,pH 值为3.21 的贫胺液中,敏化处理后的试样腐蚀最严重,腐蚀速率达0.035 mm/a,且出现明显缝隙腐蚀和局部腐蚀。试验结果表明,现场贫胺液腐蚀性极强,pH 值小于4 时,321 不锈钢在该介质中极易发生缝隙腐蚀,敏化处理后,腐蚀速率更大。

4 腐蚀原因分析

4.1 焊接引起的材料晶间腐蚀

321 不锈钢在焊接过程中受热达到一定温度范围(430~900 ℃)后,焊接点产生的碳化铬在晶界上沉积,在靠近碳化铬的区域内铬被消耗掉,同时在焊接热影响区也容易发生焊后晶界贫铬。当焊缝与胺液或吸收剂水溶解接触时,就形成了贫铬区为阳极、不锈钢为阴极的腐蚀电池,这种贫铬区的小阳极和基体的大阴极构成的腐蚀电池,使贫铬区受到晶间腐蚀。

图5 所示换热器管板,管束之间的区域为堆焊的二次焊接热影响区,与没有受到热影响的部位相比,腐蚀明显严重,腐蚀部位变色且隆起,腐蚀产物呈黑褐色,去除腐蚀产物后为深坑。由于焊接热循环的作用,焊接热影响区晶粒粗大,组织不均匀,偏析严重,使焊接热影响区耐蚀性降低。另外,在焊缝区和熔合线上也可能发生晶间腐蚀(见图6 所示),在焊缝区多层多道焊的后一道焊缝施焊时,前一层焊道的熔敷金属同样经历了一个热循环,存在一个热影响区,若恰好在敏化温度的区域内停留时间过长会在晶界析出铬的碳化物,造成晶界贫铬,并形成贫铬区。若该区暴露在焊缝表面并与腐蚀介质接触则会产生晶间腐蚀[1]。

4.2 复合板供货状态对耐蚀性的影响

国内标准GB/T8165-2009[2]规定复合钢板应经热处理,覆层表面应经酸洗钝化或抛光处理。但标准并未规定明确的热处理制度。一般情况下,国内复合钢板以基层材料的热处理状态作为复合板的供货状态(NB/T 47002 1-2009[3]),忽略了覆层金属受到的影响。复合板的基层材料一般为低碳低合金钢,多以正火或正火(淬火)+回火状态供货,复合板若按基材状态热处理,特别是非稳定化不锈钢复合钢板,不仅覆层金属易敏化,在晶界出现大量碳化物析出,导致晶界贫铬,耐晶间腐蚀能力下降,而且基层组织也呈明显带状分布,力学性能下降,致使设备的服役性能和使用寿命受到不同程度的影响。

ASME 规范[4]对铬-镍不锈钢复合钢板供货状态的要求是加热到适当的温度,使覆层中铬的碳化物固溶,然后单张板各自空冷。基层金属为空冷淬火低合金钢时,上述热处理后应进行回火处理。兼顾覆层和基层材料的性能。

4.3 奥氏体不锈钢点蚀、缝隙腐蚀问题

在烟气脱硫贫富液换热器中,存在着严重的元素硫腐蚀,元素硫能够引起局部腐蚀。该公司烟气脱硫装置介质环境中,点蚀主要由元素硫引起,氯离子的存在使点蚀更容易发生。

烟气中含有体积分数为2%~4%的氧气,氧气的存在一方面会将介质中亚硫酸氧化为硫酸,引起介质的进一步酸化,另一方面氧气还是较强的阴极去极化剂,在装置的缝隙处形成供氧差异腐蚀电解池,产生缝隙腐蚀,并加速其他类型的局部腐蚀,如点蚀和晶间腐蚀等。

5 结论及建议

(1)焊接工艺选择不合适。选择热输入最小的焊接方法,让焊接接头尽可能地缩短在敏化温度区间的停留时间。焊接参数应在保证焊缝质量的前提下,采用小的焊接电流和最快的焊接速度。在操作上尽量采用窄焊缝,多道多层焊,每焊完一道焊缝要等焊接处冷却到室温后再进行下一道焊接。

(2)设备加工过程中热处理不当。321 不锈钢经过稳定化处理才能达到最好的耐晶间腐蚀性能,正火态的奥氏体不锈钢受到二次敏化后对腐蚀更敏感。因此不宜采用经正火状态处理的不锈钢复合板加工设备。

(3)换热器运行期间,应严格控制贫富胺液的pH 值和其溶解氧量及离子含量,尤其是氯离子的含量。换热器安装期间,对奥氏体不锈钢表面应进行酸洗钝化处理,提高其耐蚀性。

(4)堆焊层容易发生腐蚀。现场调查发现用321 材质堆焊的管板和人孔非常容易发生腐蚀,当堆焊层在焊接时二次敏化后,腐蚀更加突出。因此应避免使用堆焊材料。

(5)加强烟气和胺液中的固体物质脱除。因为进装置的烟气不仅固体含量高,且粒度较大,另外在装置运行过程中还会不断的有新的固体物质生成,例如元素硫。

[1]林晓云.18-8 奥氏体不锈钢焊接接头晶间腐蚀的评定及控制[J].理化检验-物理分册,2007,43(5):236-241.

[2]中国国家标准化管理委员会.GB/T 8165-2009 不锈钢复合板和钢带[S].北京:中国标准出版社,2008.

[3]国家能源局.NB/T 47002 1-2009 压力容器用爆炸焊接复合板.第1 部分:不锈钢-钢复合板[S].北京:新华出版社,2009.

[4]ASME 锅炉及压力容器委员会材料分委员会.ASME-ⅡA篇,铁基材料(2007 中文版):SA 263-265[S].北京:中国石化出版社,2008.