加氢装置高压空冷器的腐蚀与防护

张伟东,孙 滨

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.兰州金峰包装制品有限公司,甘肃 兰州 730060)

高压空冷器是石化行业,加氢装置关键配套的冷换设备,具有高温、高压和临氢的特点。在高温、高压氢气流的冲刷腐蚀下,易发生泄漏失效,造成非计划停车。某炼油厂渣油加氢装置有A和B 两列,处理量为3.1 Mt/a。装置每列设有一台第一空冷器,材质为lucoloy825,第二空冷器有4 台,材质为10 号钢。其中B 列第二空冷器衬管部位曾在2012 年底出现泄漏,导致B列装置停产,置换合格后更换空冷器。

1 高压空冷器简介

第二空冷器相关参数见表1。第二空冷器共有3 管程,6 排管。每一管程入口端内衬纯钛管,规格为φ18 mm ×0.75 mm,长度为500 mm。衬管与换热基管的连接采用高温黏结剂加两端贴胀的方法。每台翅片管共有267 根。

表1 第二空冷器主要技术参数

2 高压空冷器运行情况

渣油加氢装置共有A 和B 两列,每年运行周期为8 400 h,装置可实现单开单停,停工期间更换催化剂,保证催化裂化装置原料的供应。

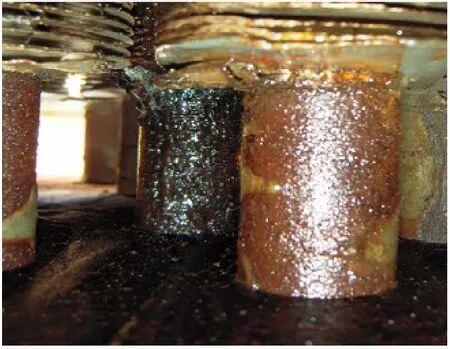

2012 年B 列第二空冷器G 台出现衬管部位渗油情况,根据现场实际情况,确定停工更换空冷器。从图1 中可以明显看出在翅片处有渗漏的汽泡。2013 年检修时发现在2012 年更换的空冷器入口衬管大部分脱出,现场用铜棒复位后再用胀管器补胀。

3 高压空冷器涡流检测情况

渣油加氢装置中的反应流出物系统,介质为H2、油、水和NH4HS 等,压力一般在15.0 MPa 左右,设备失效后泄漏、爆管的危害严重,有时会造成装置停工或人身伤害。实践表明该类空冷器失效的基本原因为:加氢原料油中的S 和N 经加氢反应后生成的H2S 和NH3冷却后反应生成NH4HS,其水溶液在不同的浓度和不同的温度及不同的流速下产生垢下腐蚀、冲刷腐蚀或二者重叠和交替作用而导致设备失效。近年来,国内多套加氢裂化装置的REAC 管束多次出现泄漏爆管事故,严重威胁装置的安全、长周期运行。

图1 高压空冷渗漏部位

在2013 年大修期间,利用涡流检测技术对其余7 台第二空冷器进行抽检。实际检测列管90根(总长度1 080 m),其中201-A-102F 抽测24根,201-A-102G 抽测24 根,201-A-102H 抽测42 根。

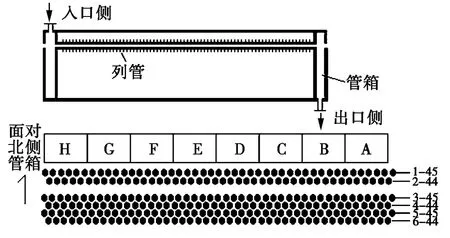

检测方位:面对设备入口侧(北侧管箱),以上面为第一排,从上向下计排数,每排从左至右计管数。其中第1,2,5 和6 排的衬管在设备管程介质的入口侧,第3 和第4 排在另一侧。

图2 高压空冷现场管束方位图

涡流探伤:大部分衬管有内壁信号,是内壁冲刷腐蚀信号。另外衬管上共发现9 根衬管有明显的外壁缺陷信号,2 根杂乱信号。具体管号见表2。

表2 涡流探伤结果

衬管及过渡区域均未发现异常腐蚀减薄信号,但201-A-102G 的衬管比另外两台的衬管厚,分析可能是原始就厚。衬管下基管共发现9 根列管有腐蚀减薄信号,具体管号见表3。

表3 腐蚀减薄位置

从图3 中可以看出空冷201-A-102H 的管号2-36 明显存在减薄信号。根据涡流检测情况来看,碳钢管束在衬管部位存在明显缺陷。加之,此高压空冷已连续运行7 a,考虑下一周期要运行4 a,为保证装置安全、长周期运行,确定将剩余7台空冷全部更换掉。

4 高压空冷运行的工艺条件

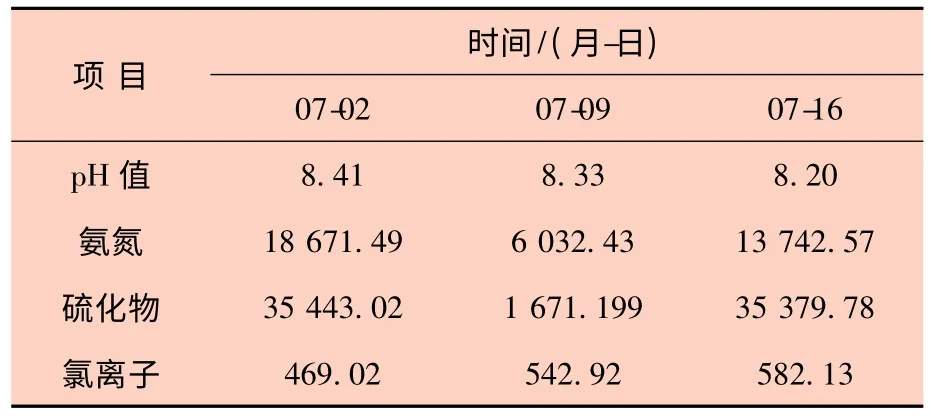

第二空冷器入口温度为243 ℃,出口温度为45 ℃,压力为15.3 MPa。在该系统中设计连续注水,每列注水量为15 t/h,注水的性质为净化水,其相关性质见表4;中石化炼油防腐细则要求指标数据见表5;冷高分酸性水分析情况见表6。由表4 和表5 对比可以看出正常注水的水质满足注水指标要求。

图3 涡流检测到减薄信号与正常信号对照图

表4 酸性水分析数据(2013 年) mg/L

表5 注水水质指标 μg/g

表6 冷高分酸性水分析情况(2013 年) mg/L

加氢装置高压空冷器的选材及流速设计准则依据Kp 值的大小进行。Kp=[H2S]×[NH3]

式中:Kp——物流的腐蚀系数;

[H2S]——物流中H2S 摩尔分数,%

[NH3]——物流中NH3摩尔分数,%

空冷管束选用碳钢基管,Kp 值应设计控制在以下范围:Kp 不大于0.07,最高流速控制在9.3 m/s;Kp 为0.1~0.5,流速为4.60~6.09 m/s。控制流速上限为了避免冲刷腐蚀,控制流速下限为避免结垢。

当Kp 值上升,即超过0.5 时,介质最大允许流速下降,最小允许流速上升,被认可的流速为上述流速范围内更窄的一段范围,这时的工艺设计是不谨慎且不完善的,应考虑在控制适当的介质流速下增加注水以降低物流腐蚀系数。

经验表明,当反应产物中的NH4HS 摩尔分数小于2%,空冷器进出口管道对称布置,管内流体流速控制在3.0~6.0 m/s,并且注水量和质量都满足要求时,管束可选用碳钢管束。否则应选用825 合金钢或双相不锈钢。一般奥氏体不锈钢耐氯化物应力腐蚀的性能较差,不宜选用[1]。

5 防范措施

5.1 做好连续注水工作

加氢装置原料中富含S 和N 的化合物,并在加氢反应器中转变成H2S 和NH3,同时该系统存在HCl,在随后冷却过程中反应生成NH4Cl和NH4HS,在缺少液态水的情况下,NH4Cl 和NH4HS 会直接由气相冷凝变成固态晶体。通常NH4Cl 的结晶温度在176~204 ℃,故其结晶常在空冷前的换热器中开始;而NH4HS 结晶温度约在26~65 ℃,因此NH4HS 结晶常发生在空冷器中,从而导致空冷器系统的堵塞。为了防止堵塞,通常需在高压空冷的上游注水。虽然冲洗水能有效地防止堵塞,但会形成高腐蚀性的NH4HS 水溶液,进而问题由堵塞变成腐蚀。由于NH4HS 溶液的存在,介质的流速受到很大制约,流速太大会发生冲蚀,流速太小又易堵塞,并形成垢下腐蚀。在注水操作的研究中普遍认为,注水量的大小应该使注水处的液态水质量分数不低于25%[2]。

5.2 管程入口处衬316L 管

最早设计衬管材质为钛管,目前材质更换为316L。衬管位于每排翅片换热管的入口处,连接方式为胀接。从流速变化来看,衬管尾部结构为直角时,流体扰动最为严重,流体出现明显的减速,出口附近管壁处有明显漩涡出现,且影响距离较大。衬管尾部结构为45°倒角和1∶10 锥度过渡时,流体扰动极弱,尤其1∶10 锥度过渡结构几乎看不出扰动现象[3]。

5.3 注多硫化钠缓蚀剂

多硫化钠主要成分为Na2S4是一种红棕色的液体,主要用于减缓炼油厂加氢精制高压管线、高压空冷器的腐蚀。加注多硫化钠后,多硫化钠先与器壁或管壁反应,在表面上生成FeS 致密保护膜,从而对设备或管线有一定的保护作用。多硫化钠与NH3及其它氨类化合物反应生成多硫化铵,减少了NH4HS 和NH4Cl 的结垢及凝液沉积,从而抑制了腐蚀[4]。

5.4 操作方面注意事项

不能根据空冷出口温度调整空冷风机的开停,必须保持全开或增设空冷风机变频器,用变频器调整风机转速,控制每片空冷出口温度均匀。

[1]侯芙生.中国炼油技术(第三版)[M].北京:中国石化出版社,2011:404.

[2]Piehl R.Survey of corrosion in hydrocracker effluent air coolers[J].Materials Performance,1976,15(1):15-20.

[3]刘伟.加氢裂化装置空冷器管束衬管结构的优化设计[J].石油炼制与化工,2009,40(2):48-51.

[4]任晓光,卢志刚,宣征南,等.控制加氢裂化高压空冷器垢下腐蚀的方法探索.[J]石油炼制与化工,2007,38(10):46-49.