有机氯对316L 不锈钢填料的腐蚀行为分析

张志刚,马大永

(1.中国石油化工股份有限公司沧州分公司 河北 沧州 061000;2.辽宁石油化工大学机械工程学院 辽宁 抚顺 113001)

1 概述

沧州分公司一直加工高酸原油,且在停产前有加工高有机氯原油的经历,这很可能加快了填料的腐蚀。文献调研发现,原油中氯化物有不同的来源,有机氯化物大部分来源于采油过程中加入的含氯油田化学助剂[1],也有来源于炼油厂内部,炼油厂使用的大量化学试剂中不排除存在有机氯组分,比如破乳剂、脱盐剂,杀菌剂、输油管线及油罐清洗剂等,它们可通过某些渠道污染原油。无机氯的增加主要来自有机氯和无机氯盐的水解,水解生成的HCl 对炼化设备可造成严重的不利影响[2-3]。

加工高酸原油,对填料的腐蚀普遍比较严重,而且基本都集中在减三线、减四线附近的填料[4],该部位工艺条件符合高温环烷酸腐蚀环境,当含有Cl-时,腐蚀情况更加复杂。可见,研究有机氯存在下的高温环烷酸腐蚀行为规律对于装置的腐蚀防护具有重要意义。

中国石油化工股份有限公司沧州分公司常减压蒸馏装置中采用波纹板规整填料,该填料材质为耐高温环烷酸腐蚀及硫腐蚀性能较好的316L不锈钢。2013 年9 月装置检修时发现填料腐蚀严重,其中减一和减二线填料破损不明显,但减薄明显,而减三和减四线填料已破损严重,薄脆如纸,丧失了原本的刚度和基本形状,许多地方还有结焦碳块贴结现象,见图1 和图2。

图1 减二线填料腐蚀形貌

图2 减三线填料腐蚀形貌

2 实验方法

实验室模拟是在减压塔减三线填料所工作的温度(310 ℃)条件下,在总酸值为1.6 mg KOH/g 环烷酸溶液介质中加入不同质量浓度的CCl4,在高温高压反应釜中进行腐蚀实验,来研究填料材质在该环境中Cl-的腐蚀规律。

首先对现场失效填料样品进行实验室分析,明确其失效形式;采用实验室高温浸泡实验法,研究模拟含高有机氯、高酸值原油对减压塔316L 填料的腐蚀行为及规律。

2.1 实验材料

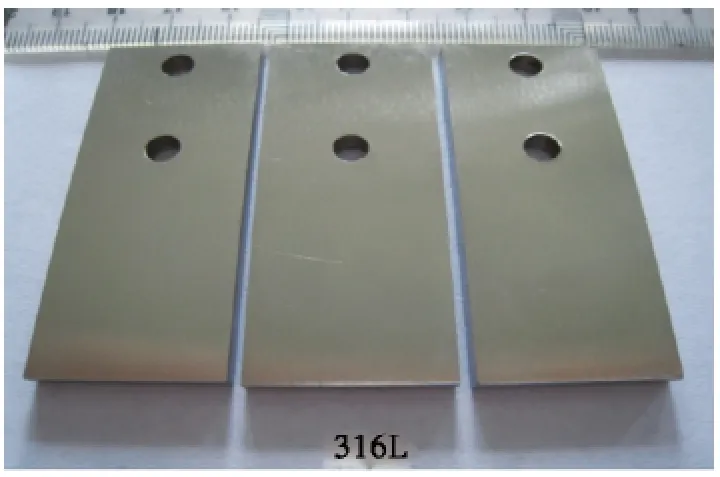

实验所用材料为316L 不锈钢,尺寸大小为60 mm×25 mm×3 mm,试样表面从60 号砂纸逐级打磨至1 000 号砂纸,打磨完毕后用酒精擦拭并干燥后,以备做性能测试,见图3。

图3 实验样品

2.2 实验参数的设计

实验参数主要依据厂方提供的数据进行设计,现场的工况条件汇总见表1。项目采用高温高压反应釜模拟减三线工况条件下,材料在高温环烷酸耦合有机氯条件下的腐蚀情况。实验主要研究参数包括:酸值、温度、流速和腐蚀时间等4个参数。其中,酸值1.6 mg KOH/g 代表减压塔内馏分油,实验温度为310 ℃,模拟减三线部位;转数设定为200 r/min 模拟减三工况下的流速(约为0.79 m/s),动态腐蚀实验时间为48 h,溶液体积为1.5 L。

表1 现场工况条件

3 有机氯对填料材质高温环烷酸腐蚀的影响

为了研究有机氯对316L 不锈钢高温环烷酸腐蚀行为的影响,改变环烷酸介质中的有机氯含量,其质量浓度分别为0,50,100 和200 mg/L,研究这4 种条件下316L 不锈钢的腐蚀速率和腐蚀形态。

3.1 腐蚀形貌

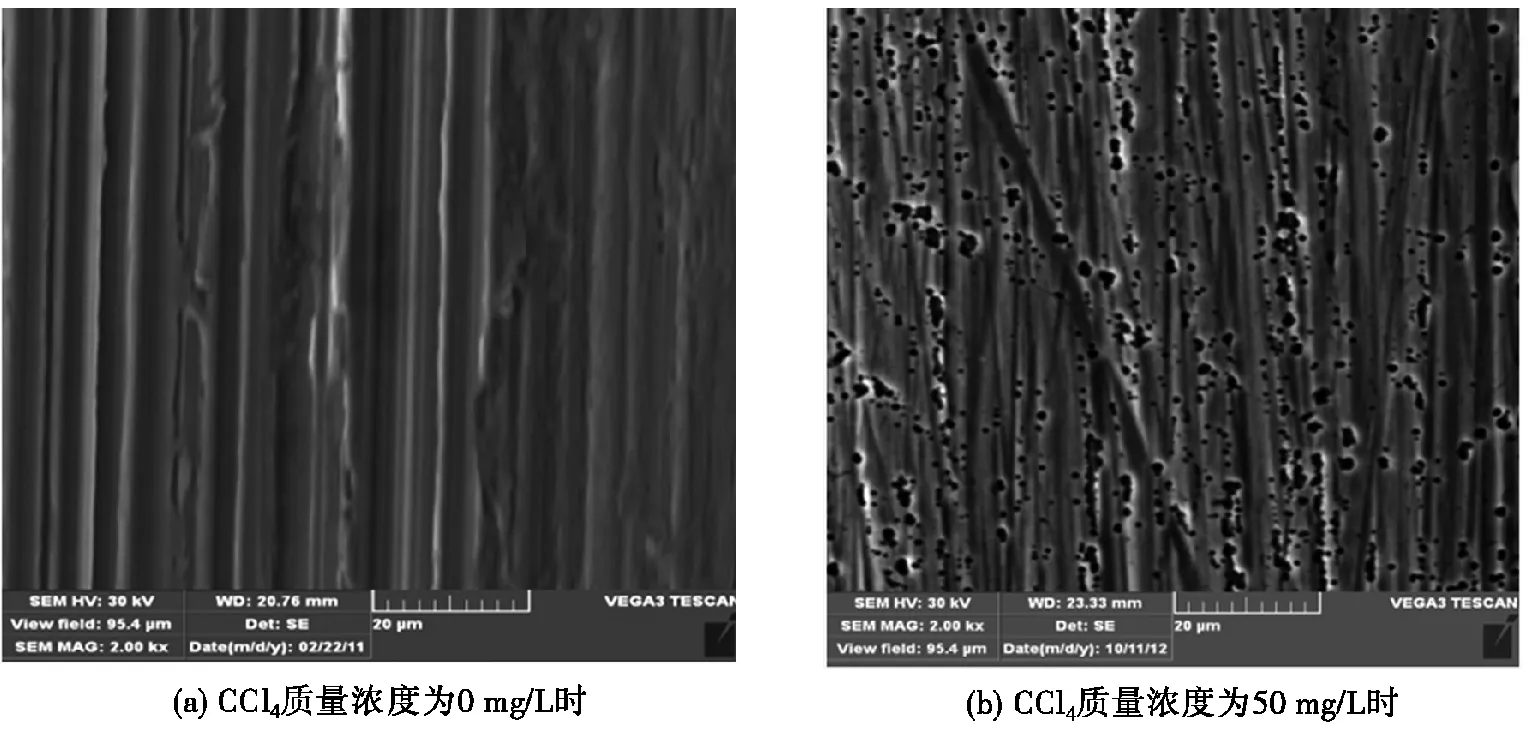

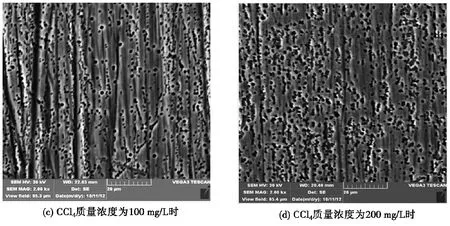

实验前试样表面光滑平整,具有金属光泽;试样腐蚀并去除油渍后,表面有一层明显的灰色锈层,与同条件下单纯环烷酸腐蚀相比,加入CCl4后腐蚀形貌明显劣化,试样表面出现不均匀分布的蚀坑。

对试样进行扫描电镜(SEM)观察,结果见图4。在单纯的环烷酸腐蚀介质中316L 不锈钢试样表面腐蚀轻微(见图4a),低倍下加工痕迹清晰,高倍下加工边界模糊,属于均匀腐蚀类型;当环烷酸介质中加入CCl4后,试样表面出现点腐蚀形貌,当CCl4的质量浓度为50 mg/L 时,点蚀坑数量相对较少,蚀坑较浅,随着CCl4质量浓度增加,蚀坑数量明显增加,且蚀坑深度增大,当CCl4的质量浓度为200 mg/L 时,点蚀较为严重,蚀孔更多更密集。

图4 316L 不锈钢腐蚀后的SEM 形貌

3.2 腐蚀速率

计算温度为310 ℃,酸值为1.6 mgKOH/g,不同CCl4质量浓度下316L 不锈钢的腐蚀速率,结果见表2,腐蚀速率与环烷酸中CCl4质量浓度关系曲线见图5。在环烷酸介质中,316L 不锈钢的腐蚀速率较小,为0.022 mm/a,具有较好的抗环烷酸腐蚀性能;CCl4加入以后,316L 不锈钢的腐蚀速率明显增大,当CCl4质量浓度为50 mg/L时316L 的腐蚀速率是发生单纯环烷酸腐蚀速率的2.5 倍,且随着CCl4质量浓度增大,316L 不锈钢的腐蚀速率也不断增大。在有机氯耦合环烷酸环境中,316L 不锈钢不仅发生显著点蚀,而且发生显著的均匀减薄,有机氯浓度的增大对高温环烷酸腐蚀有一定的促进作用。

表2 不同条件下316L 腐蚀速率

图5 CCl4质量浓度与腐蚀速度的关系曲线

4 结论

(1)高温环烷酸中有机氯的存在加速了对316L 不锈钢的腐蚀,在高温环烷酸耦合有机氯的实验条件下,常用填料材质316L 的腐蚀速率随着介质中有机氯质量浓度的增加而增大;

(2)在减三线工况条件下,316L 发生均匀腐蚀减薄的同时发生严重的点蚀,有机氯含量越大,点蚀越严重。填料失效与介质中有机氯含量密切相关,有效地控制原油中有机氯含量,同时应尽量避免高酸值原油和高氯原油的混炼。

[1]张晓静.原油中氯化物的来源和分布及控制措施[J].炼油技术与工程,2004,34 (2):14-16.

[2]樊秀菊,朱建华.原油中氯化物的来源分布及脱除技术研究进展[J].炼油与化工,2009,20 (1):8-11.

[3]产圣.原油中氯化物对蒸馏塔的危害及控制措施研究[J].石油化工技术与经济,2013,29(3):39-43.

[4]张伟.加工高酸值原油减压塔内构件的腐蚀[J].石油化工腐蚀与防护,2004,21(3):27-29.