铁路货车车钩缓冲装置的磨损分析

华彩虹,莫继良,彭金方,朱旻昊

(西南交通大学摩擦学研究所 牵引动力国家重点实验室,成都 610031)

0 引言

车钩缓冲装置是铁路货车关键部件,它是2节车厢的连接装置,并且在车辆运行时传递牵引力和缓解冲击力,在车辆运输中有着极为关键的作用[1]。车钩缓冲装置主要由车钩、缓冲器、钩尾框以及从板等部件组成[2]。近年来,随着我国铁路重载货车步伐的加快,对铁路货车的编组、出车频率、载重量以及运行速度等方面的要求均有所提高。这些变化促使重载货车的车钩缓冲装置工况也随之改变,导致车钩缓冲装置的磨损量增大,影响其可靠性和寿命。因此,对材料的磨损分析与预防工作变得尤为重要。对材料磨损的分析诊断主要从模式、原因和机理3 方面入手。其中磨损模式指磨损的表现形式,其关键点是磨损失效点的判定[3];磨损原因诊断方法较多,主要是对分析对象的强度、生产工艺和工作环境进行诊断[4];最近几年,研究人员在磨损机理方面做了大量的研究[5-6],取得一定进展,但是深度仍存在不足,对一些磨损机理仍然不能够阐述清楚。减少或者延缓车钩缓冲装置的磨损是铁路重载货车目前急需解决的关键问题之一。调查研究显示,车钩上下牵引台配合面的主要磨损形式是疲劳损伤,当受到突然的冲击载荷作用时易发生脆性断裂,严重影响行车安全[7];钩尾销孔内的圆弧面主要发生后堵折断故障,直接威胁到铁路运输安全[8];从板发生严重的疲劳弯曲,缩短其使用寿命[9]。笔者通过多种微观分析方法对这4 个部位的磨损特征进行磨损分析,并揭示其磨损机理,对改善、解决车钩缓冲装置磨损问题并延长其使用寿命具有重要的指导意义。

1 样品准备

针对已服役的车钩缓冲装置,制定了磨损表面取样切割方案,切割示意图如图1 所示。可见,钩头部分主要针对两侧牵引台配合处的磨损表面进行取样,其切割路线见图1a,将保留部分(车钩两配合牵引台)切成4 块尺寸为15 mm×10 mm×10 mm 的小样品;钩舌部分主要针对牵引台配合处(与钩头牵引台配合)的磨损表面进行取样,其切割路线见图1b,将保留部分(车钩两配合牵引台)切成4 块与钩头部分尺寸为15 mm×10 mm×10 mm 的小样品;钩尾销孔处主要针对销-孔配合磨损严重处的磨损表面进行取样,其切割路线见图2c,将保留部分切成4 块尺寸为25 mm ×20 mm×10 mm 的小样品;转动从板部分主要针对与钩尾框配合处的磨损表面进行取样,其切割路线见图2d,将保留部分切成4 块大小为20 mm ×20 mm×10 mm 的小样品。切割方法为电火花切割,以保护磨损表面的原始形态及组织结构在切割过程中不被破坏。

切割后的样品进行超声波清洗、吹干,利用光学显微镜(OM,OLYMPUS-BX51)、扫描电子显微镜(SEM,JSM-6610)、能谱仪(EDX,7760/68E)对样品磨损形貌和局部成分进行微观分析。此外,将样品沿着与摩擦表面垂直的方向进行切割,对剖面进行包埋及研磨、抛光处理,制成剖面试样,以考察其损伤在深度方向上的分布。

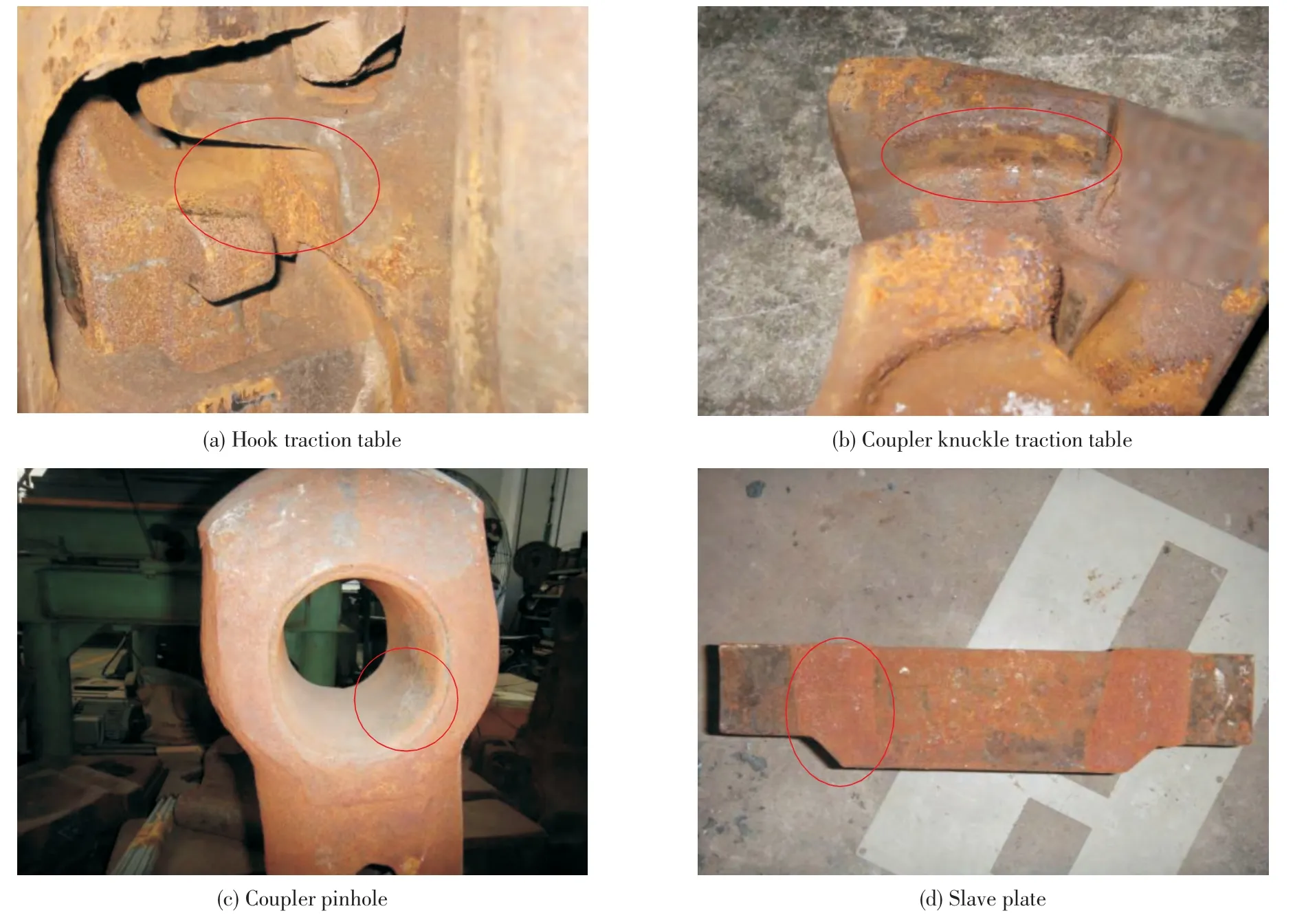

图1 车钩缓冲装置失效部位切割方案示意图Fig.1 Cutting plan diagram of failure parts of coupler buffer device

2 磨损分析与讨论

磨损是车钩缓冲装置失效的主要原因[10],车钩缓冲装置4 个构件的宏观磨损情况如图2 所示。图中线圈处是各构件的主要磨损部位,对其取样后进行微观观察,并结合各个磨损部位的真实工况和相对运动方式,对其磨损特征进行分析,并探讨其磨损机理。

2.1 牵引台

1)钩头牵引台。

在车钩缓冲装置中,车钩的主要作用是用来实现机车与车辆或者车辆与车辆之间的连挂,同时传递牵引力与冲击力,并且保证车辆之间保持一定的距离[10]。而在车钩结构内部,主要是由上下牵引台来承担该作用。当列车运行时,牵引台之间将存在明显的振动与磨耗,特别在2 个牵引台只有一个单独承载力的时候,损伤将进一步加剧[11]。

图2 车钩缓冲装置宏观磨损照片Fig.2 Macro wear images of coupler buffer device

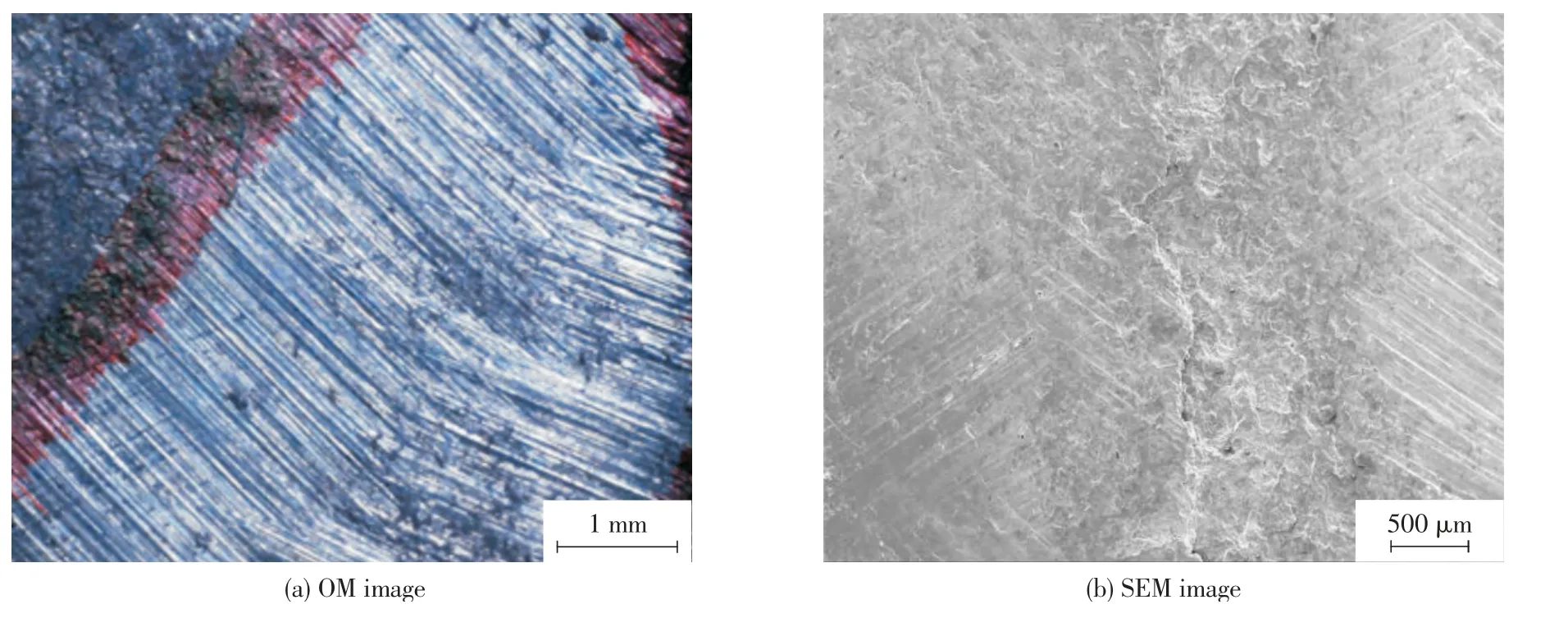

通过OM 和SEM 均能够发现钩头牵引台表面的磨损现象比较明显(图3)。磨损表面均存在明显的犁沟及剥落现象,表明材料表面经历了严重的磨粒磨损。从图2a 中可看出,犁沟痕迹呈现出多个方向的交叉,各方向上的犁沟较为整齐平行,这表明材料表面经历了多方向交叉的犁削作用,其原因可能是由于两配合面在相互运动过程中,表面材料剥落,碾压后形成磨屑,列车在突然启动与制动或变速等情况下,前一阶段形成的磨屑在外力作用下与牵引台的表面以一定的角度相接触,对其犁削形成犁沟[12]。此外,磨损表面处还能观察到明显的剥落现象,剥落坑的位置主要位于犁沟交叉处(图3b)。这可能是车钩牵引台配合面在犁沟交叉处因为切向和法向的反复作用力导致接触面表面材料性能发生变化,产生塑性变形累积,萌生疲劳裂纹,裂纹进一步扩展、交汇致使材料从表面剥落,具有疲劳磨损的特点,材料表面出现剥层损伤。

2)钩舌牵引台。

图3 钩头牵引台的表面形貌Fig.3 Surface appearance of hook traction table

图4 牵引台剖面试样照片Fig.4 Profile of traction table

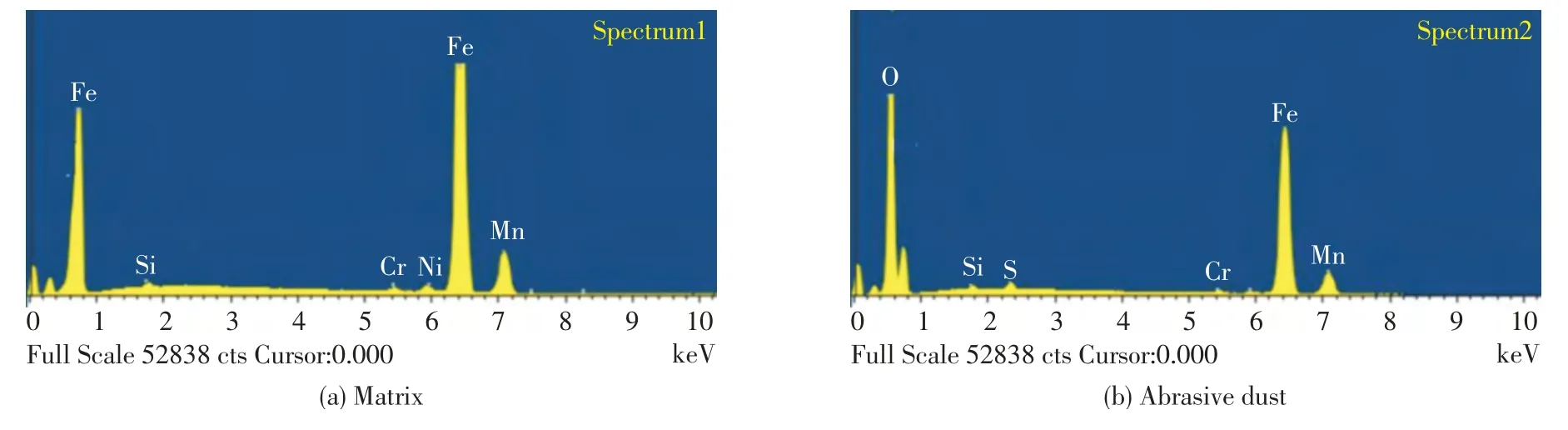

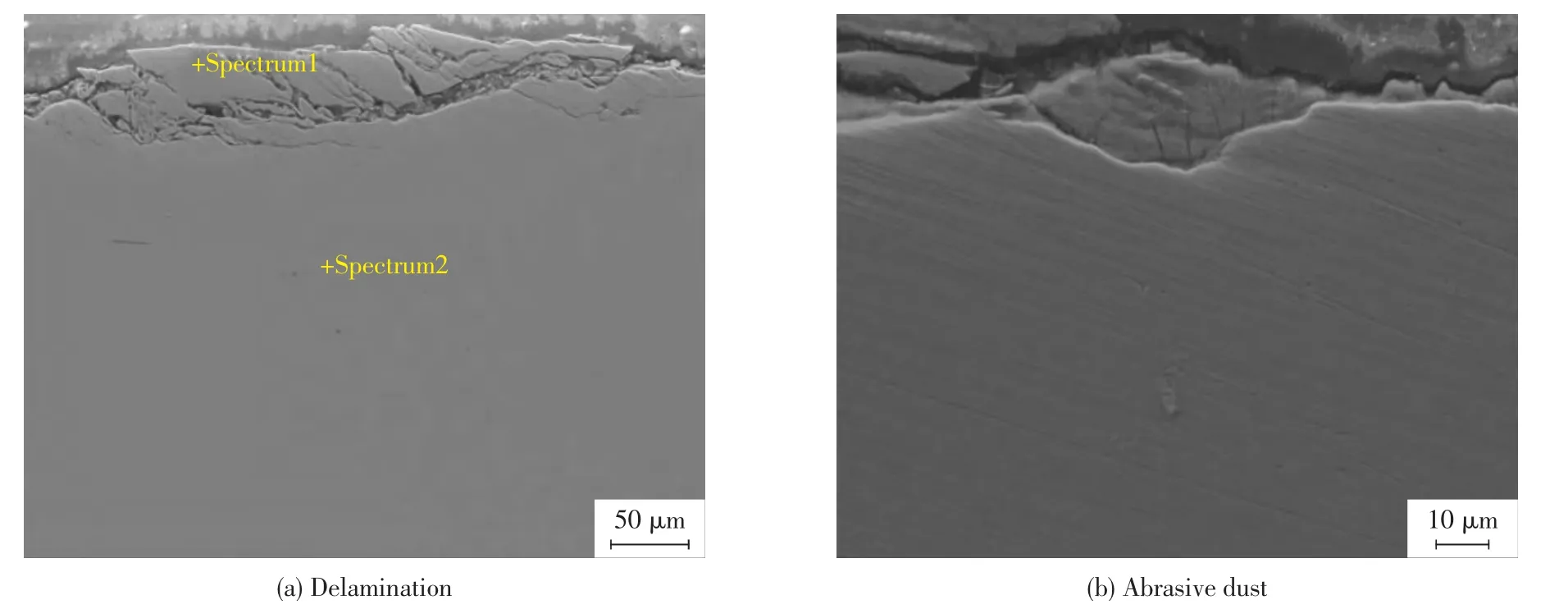

对与钩头牵引台相配合的钩舌牵引台进行剖面分析。牵引台的外形可分为“圆弧过渡”接触区和“平坦”接触区,如图4所示。针对这2个接触区的剖面形貌进行分析,发现在“圆弧过渡”接触区的磨损现象较为严重,能够观察到起源于表面,与表面较小夹角延伸的裂纹(图5a)。表明此区域出现了明显的剥层现象,这主要是因为“圆弧过渡”接触区表层材料在由摩擦力传递的较大切向应力作用下发生塑性变形,塑性变形进一步发展,裂纹将萌生并扩展,当裂纹折向表面后,材料将以片状形式剥落下来。另外,材料在此部位经历了冲击磨损,表面摩擦氧化层以剥层的形式被去除也是导致此现象的原因之一。相比“圆弧过渡”接触区,“平坦”接触区的磨损现象较轻,但仍可观察到一定量的磨屑堆积现象,表明材料表面可能经历了磨粒磨损(图5b)。为进一步确定其磨损机理,对该位置进行能谱分析。图6 分别为基体和磨屑堆积部位的能谱图,可见磨屑堆积部位到O 元素的峰很高,表明材料在摩擦过程中不断剥落并被碾压形成磨屑层,由“二体”磨损演变成“三体”磨损,同时也伴随着氧化磨损[13]。

2.2 钩尾销孔

车钩的钩尾销孔通过钩尾销将车钩与钩尾框连接起来,保证车辆具有连接、牵引以及缓冲的功能。货车在运行时,会存在开、停、加速、减速、过曲线以及上下坡等工况,由于钩尾销孔与钩尾销之间是间隙配合,所以二者之间就会产生冲击与摩擦磨损等作用,在钩尾销孔的曲面上就会存在磨耗[14]。

图6 EDX 能谱图Fig.6 EDX analysis

通过OM 能够观察到,在钩尾销孔圆弧接触曲面部位的样品表面均存在明显的碾压痕迹,表明磨损表面经历了较为严重的挤压及塑性变形(图7a)。磨损表面的碾压痕迹呈多个方向,且比较杂乱,表明磨损表面经历了多方向摩擦碾压作用力,这主要可能是由于铁路货车在启动与制动或变速等过程中,钩尾销孔与钩尾销之间的配合面存在不同方向的相对滑移及冲击,并发生明显塑性变形所造成的。这种碾压痕迹的形态是由车钩在实际工作时的运动状态决定的。通过剖面分析,可知磨损表面存在明显的疲劳磨损(剥层)特征(与前面的牵引台剥层机制相同),如图7b 所示,这是因为钩尾销孔承受反复的冲击作用而产生塑性变形,亚表层的循环切应力引起剥落裂纹,最终导致材料片状剥落,另外局部可见磨粒磨损的犁沟损伤形貌(图7c)。

图7 钩尾销孔的表面形貌照片Fig.7 Surface morphologies of coupler pin hole

2.3 转动从板

在车钩缓冲装置中,从板与钩尾框起传递纵向力(牵引力或冲击力)的作用;此外,当车辆通过曲线以及发生蛇行运动时,从板与从板座之间发生横向的相互摩擦,因此,从板端部既存在法相作用力,又存在横向作用力,其磨损情况更为严重。

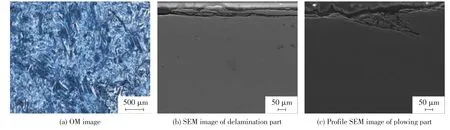

将转动从板样品置于OM 下观察时,在其磨擦面上能够发现明显的宏观犁沟痕迹,表明样品表面局部位置经历了严重的犁削作用。这些现象的产生与转动从板同时承载着较大的法向和横向冲击力密切相关。对转动从板进行剖面分析时,发现存在明显的剥层去除现象,这可能是因为从板在与钩尾框配合的过程中表面承受较大的应力,促使表面发生塑性变形,在冲击力的作用下发生剥层的损伤机制;剥落的材料在接触面间被碾压成磨屑,堆积在从板的表面(图8a)。同时,磨损表面存在不同程度的深沟,这与宏观观察到的犁沟痕迹相吻合,说明从板表面局部位置经历了严重的犁削作用,部分犁沟内被磨屑填满(图8b),说明此处材料表面经历了明显的磨粒磨损。因此,转动从板表面经历了较为严重的冲击磨损和磨粒磨损。

为进一步了解转动从板所经历的磨损机理,对图8 中的2 个位置进行能谱分析,其分析结果见表1。A、B 分别对应图8a 所示部位的剥层和基体,从表1 中可以发现,两点所含有的元素成分几乎一致,由此可知A 处剥落的是基体材料,说明该部位承受冲击磨损使表面微裂纹扩展,从而导致基体材料剥落。C 是对图8b 所示的犁沟填充物,该点的O 含量很高,说明转动从板与钩尾框的接触面间产生了磨屑,磨屑在碾压过程中发生氧化反应,该部位由最初的“二体”磨损演变成“三体”磨损。

图8 转动从板试样的扫描电镜形貌照片Fig.8 SEM morphologies of slave plate

表1 转动从板剖面EDS 分析结果(质量分数/%)Table.1 EDS analysis result of slave plate profile (mass fraction/%)

3 分析与讨论

通过以上的分析可知,车钩牵引台配合面的磨损机理以磨粒磨损、剥层为主,同时伴随一定程度的氧化磨损。在犁削作用下,材料被不断去除,而应力集中与存在一定冲击的部位(“圆弧过渡”接触区)则产生平行于磨损表面的浅表面横向剥层裂纹,材料不断剥落。钩尾销孔内圆弧表面的磨损形式主要是冲击磨损,表面伴随明显塑性变形特征,其磨损机制主要为磨粒磨损和剥层。转动从板表面以磨粒磨损和冲击磨损为主要磨损形式,表面伴随明显的塑性去除、裂纹、犁沟以及剥落现象。

综合以上各个磨损严重部位的磨损特征,可以得出,车钩材料以磨粒磨损和冲击磨损2 种磨损形式,从磨损机理来说,主要是磨粒磨损、疲劳磨损和一定的氧化磨损。对于提高材料表面抗磨粒磨损性能的直接方法为提高材料表面硬度,即可以通过提高材料的硬度来增强各部位的抗磨粒磨损和塑性去除性能。但对于车钩材料E 级钢来说,如果仅一味提高硬度而不考虑材料韧性的降低,则不能很好地抵抗剥层损伤(冲击、疲劳磨损),因为提高抗冲击磨损的方法主要为提高材料的强度及韧性。因此,为了增强车钩材料的耐磨性,首先需要兼顾好摩擦表面的硬度、强度与韧性三者之间的关系,而表面处理方法将是较好的手段。通过采用恰当的表面处理工艺手段,尤其是复合表面处理技术,能够在提高材料表面硬度和强度的同时,保证材料具有理想的韧性[15]。例如,可以在材料表面堆焊一层含有TiC 硬质相的合金堆焊层,因其硬度高,尺度细小,能够改善堆焊合金的耐冲击性,同时通过选择恰当的比例进行添加以达到最佳的耐磨粒磨损性能[16]。也可将Fe-Cr-W-Ni-C 混合金属粉末按照一定比例制成熔覆合金层,该熔覆组织有二次硬化特征,同时具有较高的耐冲击磨损性能[17]。

4 结论

1)车钩上下牵引台配合面表现为以磨粒磨损、剥层以为主的磨损机理。材料在犁削作用下不断被去除,同时“圆弧过渡”接触区因存在应力集中以及一定冲击作用,产生平行于磨损表面的浅表面横向裂纹,使材料不断剥落。

2)钩尾销孔在钩尾销的冲击作用力下,发生冲击磨损,主要表现为以剥层机制进行的疲劳磨损和一定的犁沟特征。

3)转动从板端部承载着多方向的作用力,其磨损表面有明显的犁沟与剥落现象,磨损机理主要是磨粒磨损和疲劳磨损。

4)为了提高车钩材料的耐磨性,能够兼顾好配合面的硬度、强度与韧性三者之间的关系十分重要。

[1]苗伟明.13 号车钩故障分析及对策研究[D].大连:大连交通大学,2008:43-44.

[2]严隽耄.车辆工程[M].北京:中国铁道出版社,2004:34.

[3]陈建敏,周惠娣.磨损失效与摩擦学新材料[C].第三次全国机电装备失效分析预测预防战略研讨会论文集,1998:73-80.

[4]Warke W R.Seeking the basic cause of gas turbine hot section failure[A].Proceeding of International Conference on Failure Analysis and Prevention,1995:551-560.

[5]Toshiro K.Evaluation of dynamic fracture toughness by instrumented impact test [A].Proceeding of International Conference on Failure Analysis and Prevention,1995:38-46.

[6]Berns H,Broeckmann C.Fracture mechanisms in particle reinforced metal matrix composites [A].Proceeding of International Conference on Failure Analysis and Prevention,1995:219-224.

[7]Богданович А В,张孝仁.自动车钩用的20ГСХТЛ 号钢的疲劳强度综合特性的试验研究[J].国外机车车辆工艺,1993(2):25-29.

[8]王欣彩.浅析货车车钩钩尾框后堵折断故障的原因[J].西铁科技,2000(4):50-52.

[9]卢桐森.新造C50 型后从板座弯曲变形原因分析[J].铁道车辆,1979(3):38-40.

[10]马志援.转8A 型转向架侧架和钩尾框疲劳裂损分析[J].安徽科技,2003,41(2):16-18.

[11]冯国卿.16 号、17 号车钩产生故障的原因及建议[J].铁道车辆,2000,38(7):41-43.

[12]田武岭,张建武,管艳华,等.重载货车17 号车钩疲劳寿命试验与可靠性预测[J].机械设计与研究,2012,28(3):115-118.

[13]周仲荣,Leo Vincent.微动磨损[M].北京:科学出版社,2002:25.

[14]El-Sibaie M.Recent advancements in buff and draft testing techniques[C].Fifth International Heavy Haul Conference,Beijing,1993:115-119.

[15]徐滨士,朱绍华.表面工程的理论与技术[M].北京:国防工业出版社,1999:54-56.

[16]王智慧,冯萌,贺定勇,等.Fe-Cr-C-Ti 堆焊合金组织及耐磨性能[J].北京工业大学学报,2013,39(2):275-279.

[17]韩培德,武晓雷,孙艳明.铁基合金激光熔覆组织及其冲击磨损性能[J].材料科学与工艺,1999,7(2):22-26.