功率输出轴断裂分析

高志坤,韩振宇,佟文伟,胡 霖,卜嘉利

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

附件机匣作为航空发动机的重要部件之一,主要起着为飞机附件机匣提供动力的作用。功率输出轴是将发动机附件机匣的动力(扭矩)传递给飞机附件机匣的主要零件,其安全、可靠运转直接关系到飞机整体的安全[1]。

发动机附件机匣在进行持久寿命试验时,采用膜片联轴器将功率输出轴的扭矩传递给模拟飞机附件机匣的液压系统(负载),而在飞机上并不需要膜片联轴器联接。当试验器主轴转速达到约8 kr/min 时,发现功率输出轴断裂,半联轴盘与功率输出轴法兰盘联接螺栓有2 个断裂,半联轴盘、中间轴与膜片组固定的驱动螺栓有3 个断裂,膜片组与半联轴盘相接一端3 个螺栓孔豁裂。至发生故障时,试验累计进行约80 h。在以往发动机试车、试飞过程中并未发生过功率输出轴断裂故障。

功率输出轴在持久寿命试验过程中主要传递扭矩,但如果与之相连的膜片联轴器异常,对轴产生附加弯矩作用,将使功率输出轴由单轴疲劳转变为多轴疲劳。目前,关于单轴疲劳裂纹萌生与扩展研究[1-3]以及关于多轴疲劳强度与寿命方面的研究较多[4-7]。但关于多轴疲劳裂纹萌生与扩展形貌特性的研究还不多见。通过断裂失效行为和特征来判别轴失效的主要载荷,对于找到失效原因具有重要作用。本研究针对某功率输出轴组件发生的断裂现象,从断口的宏微观形貌观察、表面检查、成分分析、组织形貌、硬度检测等多方面对该失效组件进行研究,以确定其断裂性质及失效原因,从而为此类轴失效故障的研究和预防提供借鉴。

1 试验与结果

1.1 宏观检查

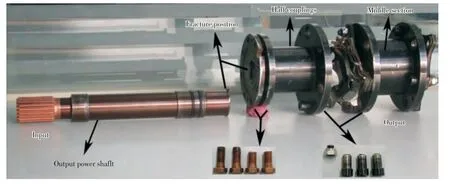

故障功率输出轴宏观图像见图1,表面呈氧化色,断裂产生于轴与法兰盘转接处,法兰盘端面有多处刮蹭、磨损痕迹,花键未见明显的异常磨损。

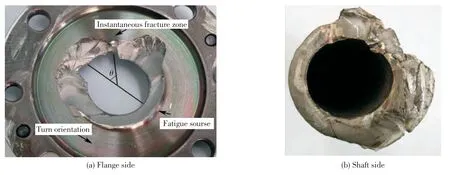

断口宏观形貌见图2。功率输出轴一侧断口损伤严重,法兰盘一侧断口保持相对完好。断口呈皿状,绝大部分呈灰白色,内侧边缘呈黑色,大部分较细腻;断口表面可见明显的疲劳弧线,表明断口为疲劳断口[8]。疲劳起源于轴与法兰盘转接处外表面(图2a),呈单源特征,且源区磨损较重;断面与轴向约呈45°向两侧扩展,有明显的台阶,扩展区面积很大,扩展后期有明显的疲劳弧线和扩展棱线,瞬断区面积很小,表明裂纹扩展较充分[9];瞬断区与疲劳源区相对,但却相对于轴的旋转方向逆偏转一定的角度θ。联接螺栓和膜片断口均未见明显的疲劳特征,为过载断裂性质。

图1 功率输出轴宏观形貌Fig.1 Appearance of the output power shaft

图2 功率输出轴断口宏观形貌Fig.2 Fracture surface of the output power shaft

1.2 断口微观检查

采用扫描电镜对断口进行微观观察,可见收敛于外表面的放射棱线,进一步表明疲劳起源于轴与法兰盘转接处外表面(图3a);放大观察,源区主要为磨损、刮蹭特征,未见明显的冶金缺陷(图3b);源区附近可见到细腻的疲劳条带(图3c);扩展区可见到细腻的疲劳条带(图3d);瞬断区为韧窝特征(图3e)。

图3 断口微观形貌Fig.3 Micro morphology of fracture

1.3 表面检查

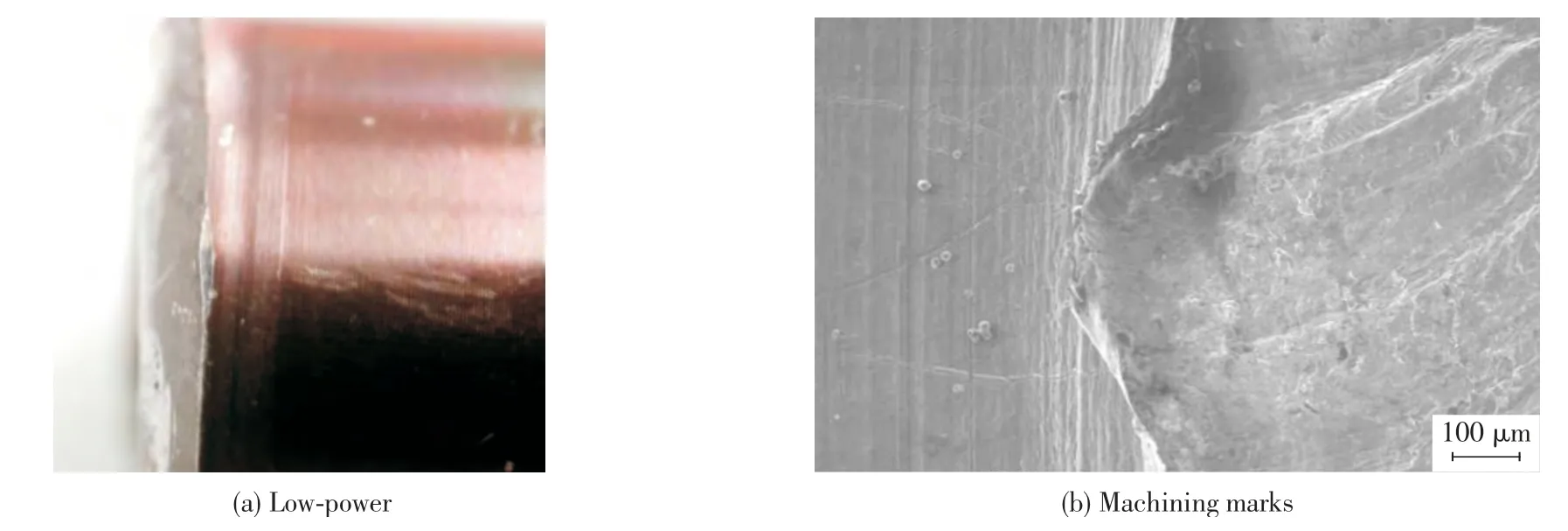

故障功率输出轴断口疲劳源区附近表面形貌见图4,呈磨损特征,原始形貌无法观察,疲劳源位于轴和法兰盘的转接R 处,为应力集中部位,源区附近未见严重的机械加工刀痕。

1.4 材质分析

1)成分分析。

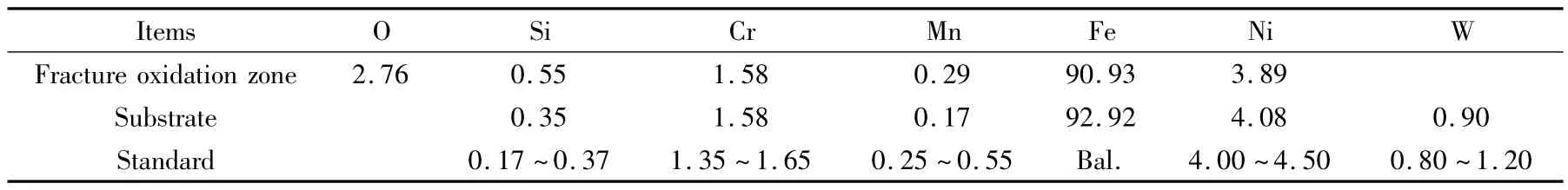

对故障功率输出轴断口黑色区和基体进行能谱分析,结果见表1。断口黑色区O 含量明显偏高,表明断口黑色区应为氧化所致;故障功率输出轴基体材料成分符合标准要求。

2)组织检查。

从故障轴断口附近截取金相试样,将试样打磨、腐蚀后观察显微组织,形貌见图5,为回火索氏体,符合技术要求。

3)硬度检测。

在断口附近取样,用TH320 型全洛氏硬度计测定洛氏硬度,结果为HRC 38.2~39.4,符合HRC 37~48 的技术要求。

2 分析与讨论

图4 源区表面形貌Fig.4 Side surface near the source

表1 能谱分析结果(质量分数/%)Table 1 Results of EDS analysis (mass fraction/%)

图5 断口附近组织形貌Fig.5 Microstructure near the fracture surface of the shaft

通过对故障功率输出轴断口检查与分析可知:疲劳起源于轴与法兰盘转接处外表面、单源,断口呈皿状,瞬断区在疲劳源区的对面、但却相对于轴的旋转方向逆偏转一定的角度,以上特征与文献[10-11]阐述的旋转弯曲疲劳断口特征一致;而与扭转断口的呈“阶梯”、“锯齿”状和星型,边缘存在明显的“漩涡”状摩擦条痕等特征存在明显差异,这表明故障功率输出轴在旋转过程中受到较明显的弯曲载荷。在旋转弯矩作用下,产生故障轴疲劳断口瞬断区向旋转的相反方向偏转的根本原因是疲劳裂纹进入拉应力区的状态不同[12]。在疲劳裂纹扩展过程中,轴还在不断的旋转,疲劳裂纹的前沿向旋转的相反方向偏转,因此,最后的瞬断区也向旋转的相反方向偏转一个角度。故障功率输出轴的材料成分、组织和硬度均满足标准要求,疲劳源区表面未见严重的机械加工刀痕,表明该轴的疲劳断裂与材质、冶金缺陷和机械加工无关。

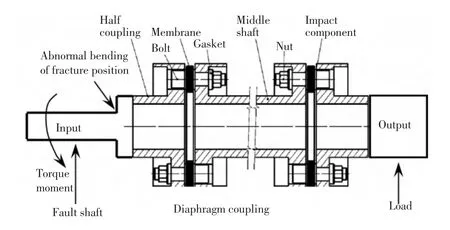

膜片联轴器具有扭转方向刚性大、能传递大扭矩、在轴向和角向有很大挠度、并有吸振、减振等特点,作为一种新型挠性联接装置被广泛用于高速重载场合[13]。其工作原理是:扭矩从主动端半联轴器输入,经沿圆周间隔布置的高强度螺栓将扭矩传输至前端挠性钢片组(膜片),再由挠性钢片组通过高强度螺栓传到中间轴,并同样由另后端挠性钢片组、高强度螺栓及从动半联轴器输出(图6)。与故障轴联接的膜片联轴器设计要求是只传递轴的扭矩,尽量对轴不产生附加的弯矩。正常工作条件下,功率输出轴主要传递扭矩,所受弯矩很小,而断口分析表明故障功率输出轴疲劳裂纹萌生与扩展主要是受到了异常弯矩的作用。

通常在膜片联轴器总长度一定的情况下,联轴器的中间轴长度在确保不超过联轴器外径的条件下尽可能长,2 个半联轴盘长度不超过中间节、并尽量短,这不仅可以最大限度增加膜片联轴器膜片的补偿能力,还可以降低对传动系统的附加作用力和附加旋转弯矩。与故障轴联接的膜片联轴器半联轴盘长度为75 mm,中间轴长度为70 mm,且质量均较重,与常规设计[14]相悖,在高速旋转过程中,由于膜片联轴器离心力作用势必对轴产生旋转弯矩。需要说明的是,该弯矩大小应与转速大小有关,高转速产生的附加弯矩大,作用于轴的应力也大,反之亦然;本试验条件下转速并非恒定不变,在相对低转速下运转一段时间后转为高转速,进而使疲劳扩展区形成多处弧线台阶,而随着疲劳裂纹的扩展,轴的有效承载截面变小,加大了该部位的应力,从而在疲劳扩展后期形成粗大扩展棱线。

图6 故障轴组件示意图Fig.6 Structural diagram of the output power shaft

构件的形状和材料性质急剧改变的地方,会产生局部的高应力(σmax)应力集中。一般在结构零件的台阶、转角、沟槽以及材料缺陷等附近,都会出现应力集中。而且缺陷或转角等形状愈尖锐,材料的强度愈高,塑性愈低,应力集中系数也就愈大。当这种集中应力大于材料的强度极限时,就会在应力集中处产生裂纹,并使裂纹不断扩展,直至发生断裂[15]。故障轴与法兰盘转接处(疲劳源)即为应力集中部位,降低了轴的抗疲劳强度,促进了疲劳裂纹过早萌生。

通过对联轴器上的联接螺栓和膜片断口检查可知均为过载断裂(叙述省略),说明功率输出轴疲劳断裂在先、而后联轴器失去平衡在旋转惯性下致使联接螺栓和膜片瞬时断裂,在该试验条件下,膜片联轴器结构设计不合理而产生的附加弯矩对功率输出轴疲劳性能的影响大于膜片,而理想设计条件下膜片联轴器的通常失效模式是膜片疲劳开裂,进一步说明膜片联轴器的结构设计不合理。

3 结论

1)功率输出轴在传递扭矩的过程中受到较明显的弯曲载荷而发生疲劳断裂,其断裂行为主要体现了旋转弯曲疲劳断裂特征,疲劳起始与材质、冶金缺陷和机械加工无关。

2)联轴器结构设计不合理而产生的附加弯矩是导致功率输出轴疲劳开裂的主要原因。

[1]Drar H.Metallographic and fractographic examination of fatigueloaded PM-steel with and without MnS additive[J].Materials Characterization,2000,45(3):211-220.

[2]Carstensen J V,Magnin T.Characterisation and quantification of multiple crack growth during low cycle fatigue[J].International Journal of Fatigue,2001,23(1):195-200.

[3]Goto M,Knowles D M.Initiation and propagation behaviour of microcracks in Ni-base superalloy Udimet 720 Li [J].Engineering Fracture Mechanics,1998,60(1):1-18.

[4]Navarro A,Giráldez J M,Vallellano C.A constitutive model for elast-oplastic deformation under variable amplitude multiaxial cyclic loading[J].International Journal of Fatigue,2005,27(8):838-846.

[5]Varvani-Farahani A.A new energy-critical plane parameter for fatigue life assessment of various metallic materials subjected to in-phase and out-of-phase multiaxial fatigue loading conditions[J].International Journal of Fatigue,2000,22(4):295-305.

[6]Langlais T E,Vogel J H,Chase T R.Multiaxial cycle counting for critical plane methods[J].International Journal of Fatigue,2003,25(7):641-647.

[7]王雷,王德俊.一种随机多轴疲劳的寿命预测方法[J].机械强度,2003,25(2):204-206.

[8]刘长福.航空发动机结构分析[M].西安:西北工业大学出版社,2006:286-291.

[9]上海交通大学《金属断口分析》编写组.金属断口分析[M].北京:国防工业出版社,1979:53-60.

[10]张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2005:133-140.

[11]美国金属学会.金属手册:第10 卷 失效分析与预防[M].北京:机械工业出版社,1986:148-150.

[12]钟群鹏,赵子华,张峥.断口学的发展及微观断裂机理研究[J].机械强度,2005,27(3):358-370.

[13]殷国庆,吴跃东.膜片式联轴器性能分析[J].风机技术,2010(2):19-22.

[14]王心丰,方鸿慧.挠性膜片联轴器优化设计[J].热能动力工程,1994,9(3):176-179.

[15]刘瑞堂.机械零件失效分析[M].哈尔滨:哈尔滨工业大学出版社,2003:71-92.