W9Cr4V2Mo 钢滚动轴承剥落原因分析与预防

班 君,刘秀莲,罗 燕,赵 强

(中航工业哈尔滨轴承有限公司,哈尔滨 150527)

0 引言

滚动轴承是应用极为广泛的运转机械基础部件,其质量好坏直接影响到产品的整机质量,也是机器中易损件,许多机械故障都与轴承的状态有关。据统计,在使用滚动轴承的旋转机械中大约有30%机械故障是由轴承引起的。

滚动轴承在使用过程中疲劳剥落是常见的失效形式。疲劳剥落是指滚动轴承套圈和滚动体表面在接触应力的反复作用下,其滚动表面金属从金属基体呈点状或片状剥落下来的现象。疲劳剥落有许多类型,对于滚动轴承来说,主要是指接触疲劳,其特征实一般具有一定深度和面积,使其滚动表面呈凹凸不平的鳞状,有尖锐的沟角,通常呈现疲劳扩展特征的海滩状纹路,产生部位主要出现在套圈滚道和滚动体表面。引起疲劳剥落的因素有很多,一些学者认为轴承滚道接触疲劳主要由滚道次表面材料缺陷或冶金缺陷引起的,也有一些学者认为是由表面缺陷和润滑条件引起的[1]。

滚动轴承的滚道作为工作表面,微米级缺陷都会影响整个系统的性能。在零件机械加工中,用磨削完成终加工工序的可达到80%,绝大部分零件的表面质量由磨削加工得到,而在磨削加工中,常常会引起工件磨削烧伤,使工件的表面质量大大降低,严重的磨削烧伤使零件使用寿命成倍下降,有时根本无法使用。轴承滚道的磨削工艺作为关键制造工序之一,磨削过程在滚道表面产生的不良影响将延续到轴承成品,影响轴承的使用性能,如何解决磨削烧伤是磨削加工中的一个很重要的问题[2-6]。

发动机减速机匣外场使用时出现异常,分解检查发现轴承套圈外滚道出现剥落。轴承内、外圈及钢球的材料为W9Cr4V2Mo 钢。轴承套圈的制造过程:锻造→车削加工→热处理→磨削→精研→成品。W9Cr4V2Mo 钢主要用于制造高温轴承,其特点是具有高温硬度、高温接触疲劳强度和耐磨性能,轴承套圈在磨削加工过程中,常常会引起零件磨削烧伤和表面缺陷。目前国内航空发动机轴承的失效多发生在套圈工作表面,因此控制套圈磨削加工质量对预防轴承失效尤为重要。

本研究通过对滚道剥落损伤轴承进行外观检查、成分分析、硬度检测和金相分析等方面的分析与研究,查明了轴承外滚道发生剥落损伤的原因,可为今后分析轴承同类剥落损伤提供经验与工程借鉴价值,也为轴承加工过程中如何避免磨削烧伤提出了预防措施。

1 试验过程与结果

1.1 外观检查

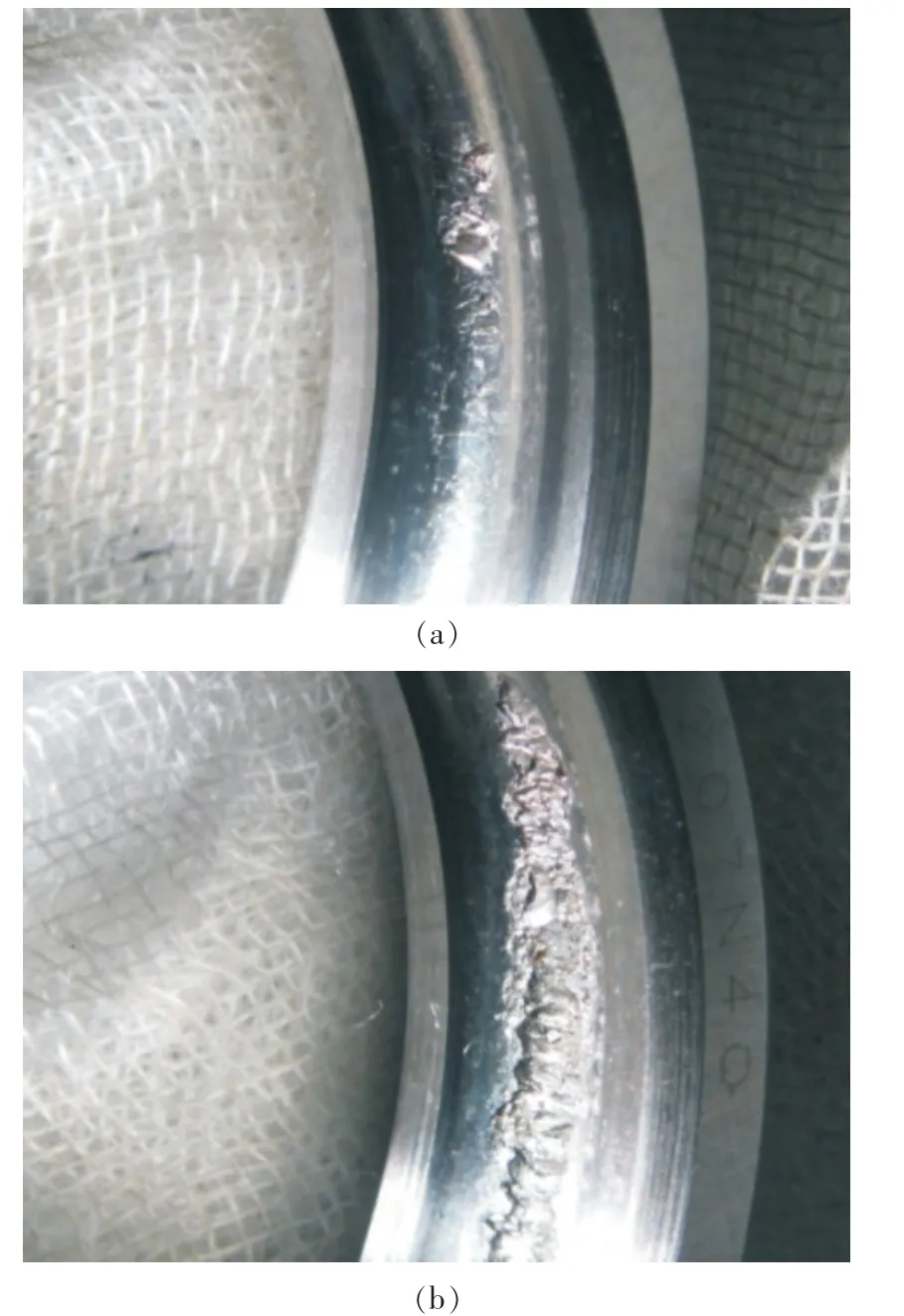

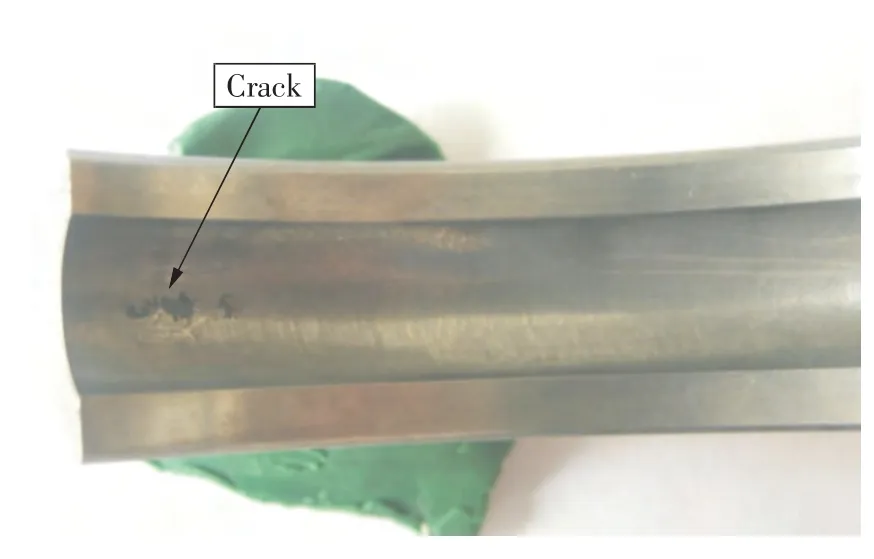

采用体视显微镜对轴承外观进行检查,轴承整体无明显的颜色变化。内滚道轨迹位置正常,未见偏移,工作表面分布着形状不规则的碾压麻坑,无剥落现象(图1),对其酸洗检查未发现烧伤现象。外滚道面,圆周方向分布有2 处剥落带,长度分别约为1.5、4 mm,剥落位置成120°分布,具有一定深度和面积,滚道表面呈凹凸不平的鳞状,有尖锐的沟角,并沿裂纹扩展形成剥落,形貌见图2。未剥落区域存在碾压麻坑及细小裂纹(图3)。对其经冷酸洗检查,剥落区域附近存在形状不规则裂纹(图4)。9 粒球表面存在形状不规则的碾压麻坑,这些是由外滚道剥落金属经滚动碾压形成的,未见剥落形貌(图5)。

1.2 化学成分分析

采用CS-3000 碳硫分析仪、UV-8000 双元素紫外分光光度计对轴承内、外圈,钢球材质进行成分分析,各零件成分符合相关技术要求。

1.3 硬度检测

采用洛氏硬度计HR-150 检测轴承内、外圈端面硬度,滚动体检测球表面硬度,结果见表1,各零件硬度符合JB/T 11087—2011 要求。

图1 轴承内滚道形貌Fig.1 Morphology of bearing inner rollaway nest

图2 外滚道剥落形貌Fig.2 Morphology of outer rollaway nest

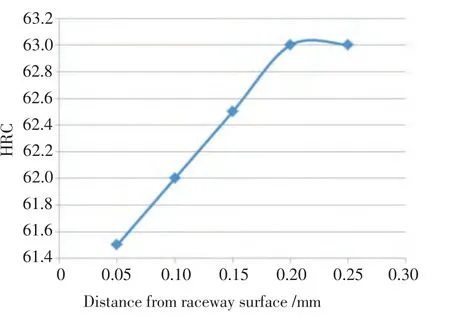

采用维氏硬度计TUKON2500 检测外滚道剥落区域硬度梯度,载荷选用300 g,两压痕间距0.05 mm,检测结果见图6,可见滚道表面硬度低于心部硬度。

1.4 金相检查

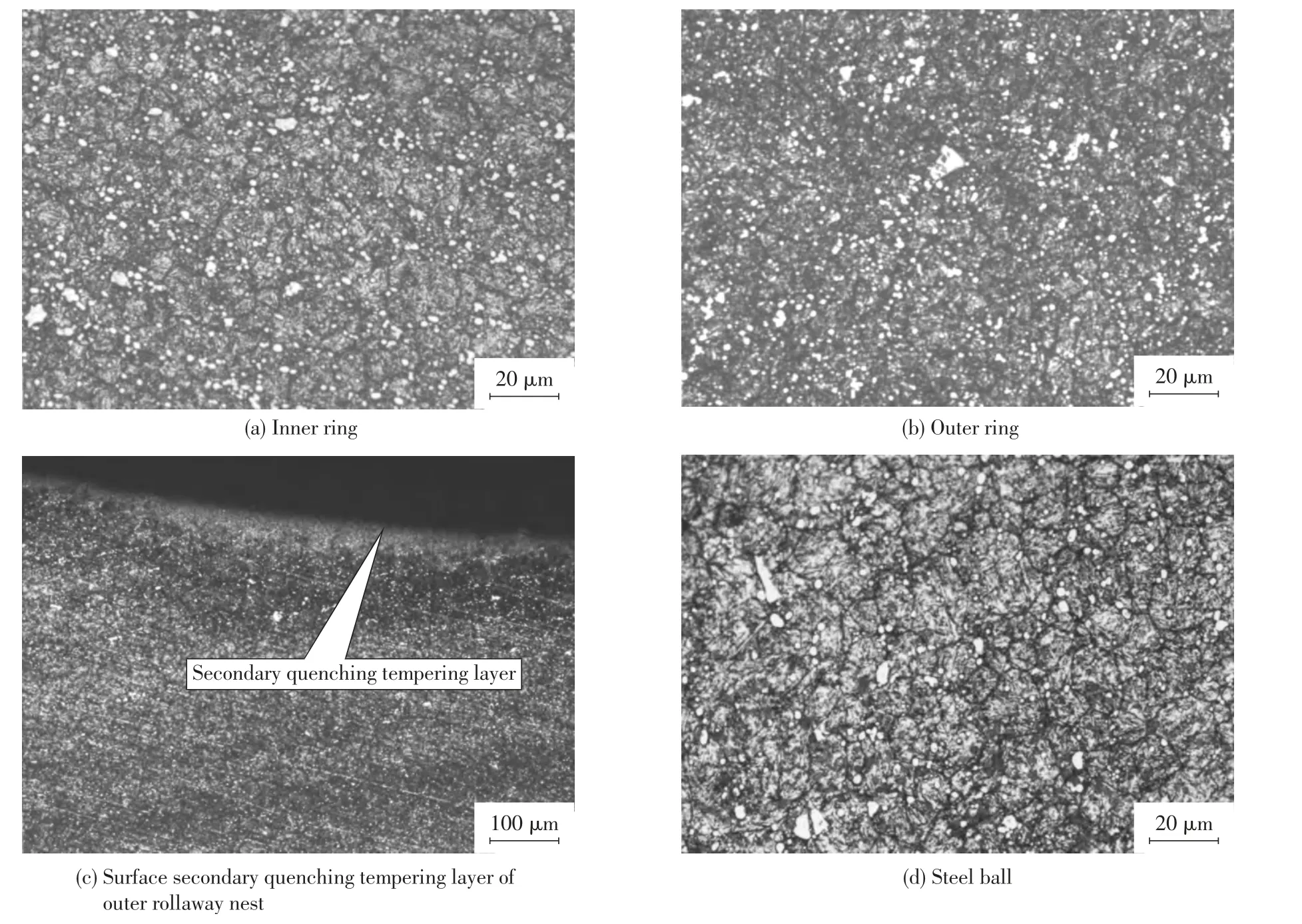

采用金相显微镜Axiovert200MAT 观察轴承的显微组织。可见,内外圈组织为针状马氏体+二次碳化物+一次碳化物,均符合JB/T 1187—2011 标准规定(图7);外圈滚道表面存在二次淬回火现象,其深度约0.15 mm(图7c),心部显微组织3 级(标准值:1~4 级);钢球显微组织见图7d。检查内外圈夹杂物,均符合相关的标准规定。

图3 未剥落外滚道形貌Fig.3 Intact morphology of outer rollaway nest

图4 外套滚道酸浸蚀后形貌Fig.4 Morphology of outer rollaway nest after acid etching

图5 钢球表面形貌Fig.5 Surface morphology of steel ball

1.5 应力测试

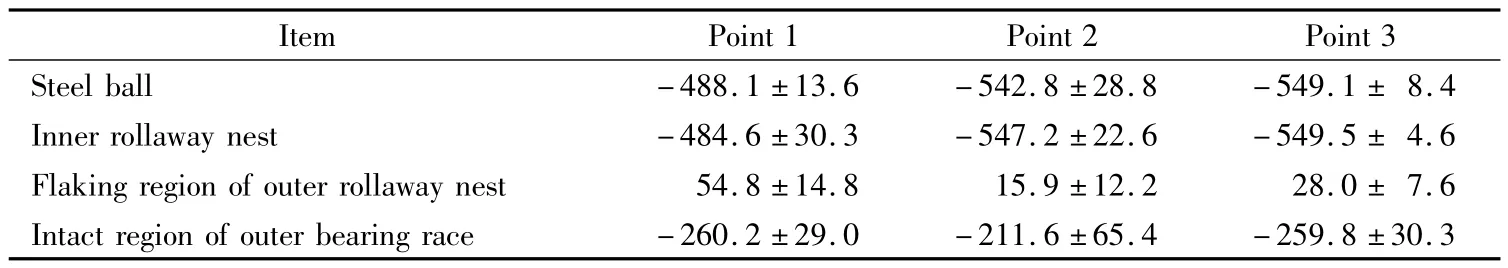

采用XSTRE300 应力分析仪检测轴承零件的工作表面应力,外圈检测滚道剥落区及未剥落区应力,结果见表2。外圈剥落区呈拉应力,未剥落区呈压应力,但低于钢球、内圈应力值。

图6 滚道硬度梯度曲线图Fig.6 Roll hardness gradient graph

表1 故障轴承硬度检测结果Table 1 Hardness test results of fault bearing HRC

2 分析与讨论

2.1 轴承失效性质分析

通过宏观形貌分析,外滚道剥落具有一定深度和面积,滚道表面呈凹凸不平的鳞状,有尖锐的沟角,呈现疲劳扩展特征的海滩状纹路,可判断外圈工作面剥落为接触疲劳。

2.2 剥落原因分析

由试验结果可知,轴承基体无明显的颜色变化外滚道剥落区域附近存在轴向形状不规则的裂纹和剥落带,冷酸洗检查其滚道面分布具有烧伤特征的暗灰色;检测外滚道硬度梯度,滚道面的HRC 硬度值比心部低1.5,说明其滚道面原始组织发生转变符合磨削烧伤特征;用金相法观察,外滚道剥落区域存在二次淬回火现象,对轴承零件工作表面的残余应力检测,外圈剥落区呈拉应力,未剥落区呈压应力,但低于钢球、内圈应力值,通过上述宏观、微观分析,证明其轴承外滚道存在磨削烧伤现象。

图7 内圈显微组织Fig.7 Microstructure of bearing

表2 轴承钢球和内外圈应力检测结果Table 2 Stress testing results of bearing steel ball inner and outer rollaway nest MPa

磨削烧伤引起滚道组织发生转变硬度降低,产生高温回火层,改变了滚道表面原始组织及残余应力状态,引起滚道的耐磨性、接触疲劳强度下降,导致轴承运转时,首先出现裂纹,并进一步扩展沿裂纹成小的剥落坑或片状剥落,并扩展形成剥落带,出现早疲劳失效。

轴承套圈在热处理后需经磨削加工,磨削过程去除单位体积切屑所消耗的能量(即磨削比能)比车削加工大20 倍,几乎所有的能量转化都集中在磨削区,转化为磨削热,使磨削区温度急剧升高。磨削区产生的高温可能导致多种热损伤形式,包括工件烧伤、工件金相组织的转变、工件表面二次淬火、表层的软化(退火)、拉应力、裂纹以及疲劳强度的降低等。其中,磨削烧伤是制约精密磨削加工质量的关键因素之一。磨削烧伤可导致工件表面材料的再软化,产生残余应力,严重降低服役零部件的疲劳寿命和应力腐蚀性能[7]。由于磨粒对工件的切削、刻划和摩擦作用,使金属表面产生塑性变形,由于工件内部金属原子间相对位移产生内摩擦而发热,砂轮切削时相对于工件的速度很高,与工件表面产生剧烈的外摩擦而发热,又因为每颗磨料切削都是瞬间的,其热量生成也在瞬间,又不能及时传散,所以在磨削区域的瞬时温度较高,在工艺参数、冷却方法和磨料状态选择不当的情况下,磨削表面瞬间温度可能达到材料相变点的温度,套圈在磨削过程中极易出现相当深的金相组织变化层(即二次淬回火层),并伴随出现很大的表面残余应力,甚至导致出现裂纹,这就是磨削的磨削烧伤。

该轴承的材料为W9Cr4V2Mo 钢,磨削加工性差,因组织中含有大量的碳化物和金属间化合物,其导热率低,轴承零件在磨削过程中,大的砂轮进给量、砂轮轴的跳动、切削液供给不充分、砂轮磨粒钝化均易使零件产生磨削烧伤,另外热处理时淬火温度过高而造成轴承零件的组织过热、晶粒粗大、残余奥氏体量较多、回火不及时或不充分、零件内部的残余内应力较大,出现变形超差,如套圈出现椭圆,长、短轴磨削量不同,长轴磨削量小,短轴磨削去除量大,也能产生磨削烧伤。轴承属精密零件,套圈的磨削由粗磨、细磨、终磨等工序完成[8],这些工序中粗磨工序进给量最大,磨削力也会随之增加,参加切削的磨粒数量多,砂轮与滚道接触的时间越长,塑性应变程度越大,磨削热越多,因而使磨削热集中在滚道表面,易产生磨削烧伤。而细磨、终磨等工序磨削进给量相对粗磨进给量少,产生烧伤的程度较轻。所以轴承套圈滚道产生磨削烧伤是粗磨工序产生的。

2.3 改进措施

磨削烧伤对轴承的使用寿命影响非常大,具有烧伤的轴承,工作寿命仅为几到几十小时,要满足轴承的设计寿命,烧伤是不允许存在的[9]。因此要严格控制磨削加工工艺各参数,选择合理的磨削参数,如进给量、零件和砂轮线速度、冷却方式、磨削深度和电主轴功率等,从源头上减少和避免零件烧伤。

同时加强轴承零件的质量检测和监控,用科学的方法检测烧伤,是轴承零件质量控制过程中的重要环节,采用冷酸洗法检测磨削烧伤,是最简便通用的控制磨削烧伤方法,过去冷酸洗检查工序在粗磨后,由于光洁度的影响,磨削烧伤显示特征不明显,存在漏检现象,通过试验,将冷酸洗检查工序改在终磨后,经过验证,漏检现象减少,同时采用磁弹仪检测,将磨削烧伤加以区分,由于磨削烧伤的物理表现,主要是因零件表面金相组织结构变化而产生的回火层所引起的硬度下降,以及在零件表面出现的残余应力(拉应力),磁弹仪对它们都能作出敏感的反映,并能判断磨削工艺状况,从而确保轴承产品中的质量指标达到设计要求,是预防轴承早期失效的积极有效措施。

3 结论

1)轴承外圈滚道为接触疲劳剥落。

2)轴承外圈滚道接触疲劳剥落的原因为:磨削烧伤引起滚道面组织发生转变,产生高温回火层,改变了滚道的表面原始组织及残余应力状态,导致耐磨性、接触疲劳强度下降,在使用过程中会造成局部应力集中产生微裂纹,并扩展使轴承出现早期疲劳失效。

3)选择合理的磨削参数,如进给量、零件和砂轮线速度、冷却方式、磨削深度和电主轴功率等,从源头减少和避免零件烧伤。

4)采用冷酸洗法与磁弹仪相结合,可有效地检测磨削烧伤。

[1]全国滚动轴承标准化技术委员会.GB/T 24611—2009 滚动轴承 损伤和失效 术语、特征及原因[S].北京:中国标准出版社,2009.

[2]夏新涛,马伟,颉谭成,等.滚动轴承制造工艺学[M].北京:机械工业出版社,2007:157-201.

[3]孙智,江利,应鹏展.失效分析:基础与应用[M].北京:机械工业出版社,2005:227-229.

[4]王广生.金属热处理缺陷分析及案例[M].北京:机械工业出版社,2007:53-55.

[5]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:239-241.

[6]周志澜,马纯民.航空发动机主轴轴承失效分析与预防[M].北京:科学出版社,1998:133-137.

[7]全国滚动轴承标准化技术委员会.JB/T 11087—2011 滚动轴承 钨系高温轴承钢零件热处理技术条件[S].北京:机械工业出版社,2011:1-5.

[8]马亚良,陈仁竹.轴承制造技术[M].北京:清华大学出版社,2008:84-103.

[9]田秋梅,田殿军,王世民.轴承零件磨削烧伤和磨削裂纹鉴别[J].哈尔滨轴承,2009:15-17.