汽车前驱动轴断裂失效原因分析

唐家耘,陈 耘,赵 洁,刘晓彬,朱宇瑾,王超伦

(中国兵器科学研究院宁波分院,浙江 宁波 315103)

0 引言

汽车行业已成为我国经济的重要支柱行业,国内汽车生产企业设计和生产能力的提升,促进了自主品牌的发展。但某些技术,特别是动力技术,较发达国家落后10年之多。其中驱动轴是汽车驱动系统中的重要装置,在动力传输中起到至关重要的作用。传动轴机件的损坏、磨损、变形以及失去动平衡,都会造成汽车在行驶中产生异响和振动,严重时会导致相关部件的损坏[1]。同时,驱动轴在工作中承受较高的扭转、弯曲以及冲击性载荷,易产生扭转和弯曲变形甚至产生裂纹或发生断裂。驱动轴一旦发生断裂,将使汽车失去动力,甚至发生灾难性后果。

汽车驱动轴材质为55 钢,主要工艺为:下料→热锻→正火→粗、精加工→拖齿加工花键→中频淬火加回火。该驱动轴装配过程中发生断裂,断裂处轴的直径为φ27 mm,要求有效硬化层深度为1.8~4.0 mm,表面硬度HRC 58~62。为查明驱动轴断裂的原因,本研究通过对驱动轴断口宏微观观察、硬度测定、非金属夹杂物检验、淬火层深度检验、显微金相组织检验等,分析其断裂原因,对避免类似原因造成轴断裂具有一定的借鉴意义。

1 试验过程与结果

1.1 宏观断口分析

断裂驱动轴宏观形貌见图1,断裂部位接近花键尾部(图1b)。断口形貌(图1c)特征与表面缺口下的拉伸断裂特征接近,中心纤维区域很小,外部精细的平坦断口区较大,中部为放射区。

1.2 微观断口分析

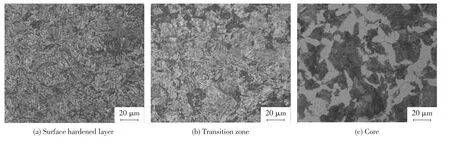

采用Quanta FEG250 型场发射扫描电镜对断口进行微观观察,观察结果与宏观断口一致,从表面至中心具有不同的断口特征:驱动轴表面淬硬层断口具有典型的沿晶特征(图2a),中间过渡区具有沿晶断裂和准解理断裂的混合特征(图2b),心部基本为准解理断裂(图2c)。

图2 断口不同部位形貌特征Fig.2 Morphology of different fracture region

1.3 宏观组织检验

在断裂处附近取金相试样,检测其宏观形貌,可以发现零件淬火层厚度不均匀,在断裂面一侧,淬火层加过渡区厚度几乎达到了轴的半径(图3)。

1.4 微观组织检验

断裂处试样经磨抛后制成标准金相试样,采用LEICA MEF4 金相显微镜进行组织检验。

在抛光态下,对试样进行非金属夹杂评级,根据GB/T 10561—2005《钢中非金属夹杂物含量的测定方法》评定非金属夹杂物级别为D1.5 级(图4)。用饱和苦味酸侵蚀后,观察表面淬硬层晶粒,根据GB/T 6394—2002《金属平均晶粒度测定法》评定晶粒度为8 级(图5)。

图3 试样宏观形貌Fig.3 Macro-morphology of test sample

图4 非金属夹杂物Fig.4 Non-metallic inclusion

图5 表面淬硬层晶粒度Fig.5 Grain size of surface hardened layer

试样经4%(质量分数)硝酸酒精溶液浸蚀后对其进行显微组织检验(图6):表面淬硬层显微组织为马氏体,根据JB/T 9204—1999《钢件感应淬火金相检验》评定显微组织级别为4 级;过渡区显微组织为马氏体+屈氏体;心部显微组织为珠光体+块状及网状铁素体。

断裂面组织与基体组织无差异,未发现氧化脱碳现象(图7)。零件中存在带状偏析(图8),偏析组织构成贯穿视场的不均匀交替带,参照GB/T 13299—1991《钢的显微组织评定方法》评定带状偏析级别为5 级。

图6 显微组织Fig.6 Microstructure

图7 断口处显微组织Fig.7 Microstructure near the fracture

图8 0.5R 处带状组织Fig.8 Banded structure at the 0.5R position

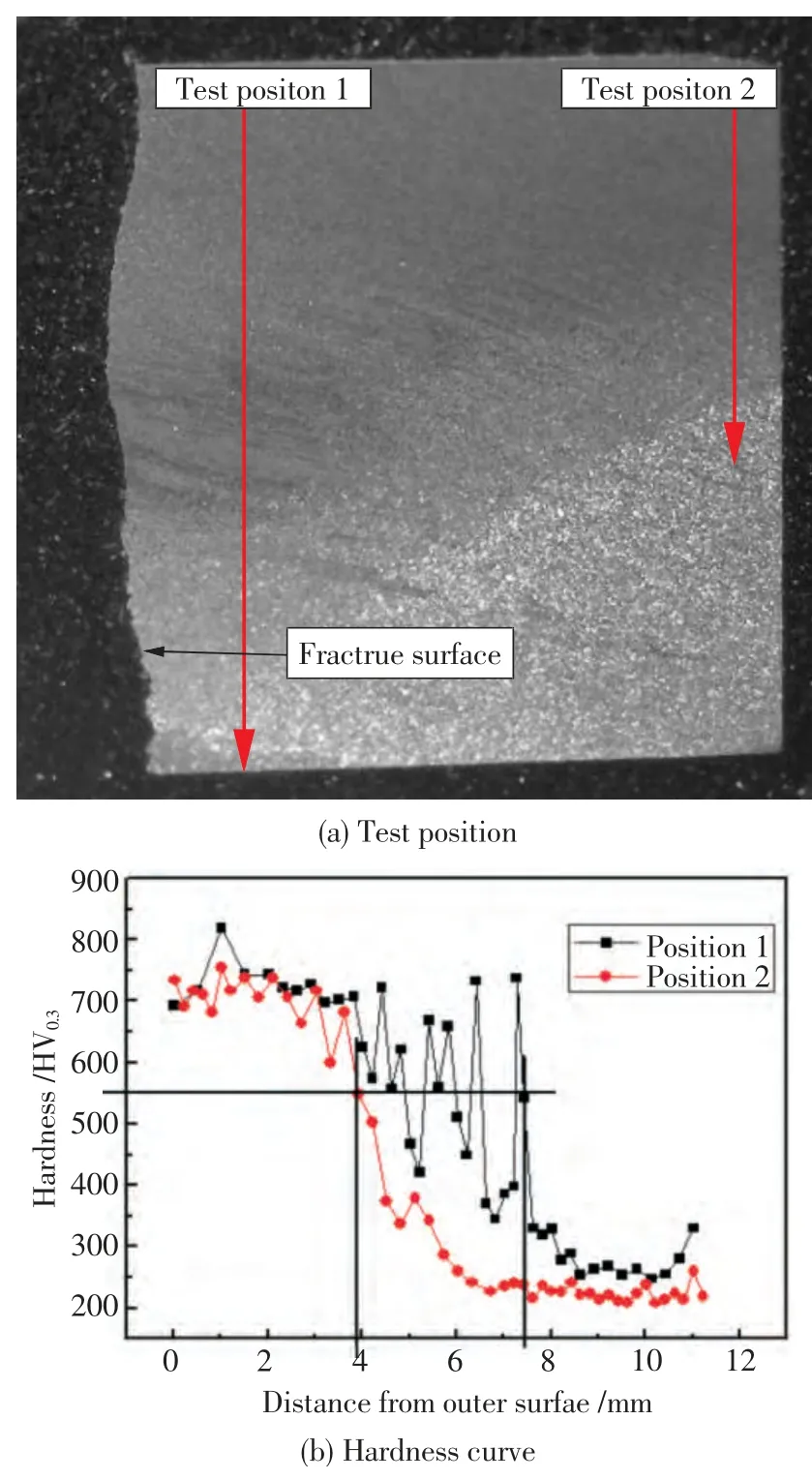

1.5 淬硬层深度测试

在试样不同位置(图9a)参照GB/T 5617—2005《钢的感应淬火或火焰淬火后有效硬化层深度测定》中硬度法进行淬硬层深度测试,以HV0.3550作为其极限硬度值,测量有效硬化层深度。测试结果见图9b,由图可知:测试部位1 的淬火层深度达到了7.3 mm,淬硬层硬度波动较大;测试部位2 的淬火层深度为3.9 mm。

2 分析与讨论

试样断裂面未出现氧化脱碳现象,这说明断裂发生在锻造正火之后[2]。零件断裂处金相检验结果表明,试样显微组织符合中频淬火3~7 级要求。而在断裂面附近发现零件的淬火层深度为7.3 mm,远远超过了规定的最高4.0 mm 的上限。

淬火处理过程由于有马氏体变化,会引入残余应力。尺寸较小的轴经过表面淬火后,残余应力以组织应力为主[3]。表面因马氏体相变发生膨胀,而心部没有任何变化,导致表层受到压应力而心部受到拉应力。这种组织应力与淬火层的深度和硬度分布、工件尺寸等许多因素有关,其中淬火层深度对残余应力的分布有显著影响。对于中小尺寸的钢件来说,当淬火层总深度为工件半径的10%~20%时,其残余应力的分布最有利[4]。而在实际使用过程中,零件往往受力复杂,对于每一种尺寸都有一个合理的硬化层深度。一般轴类有效硬化层深度约为零件直径的5%时,可得到最佳的综合性能[5-6]。该零件断裂处淬火深度为7.3 mm,达到了27%,使得该区域残余应力过大,导致该汽车前驱动轴在装配调试过程中发生断裂。

图9 显微硬度测试Fig.9 Hardness test

由感应加热原理[7]可知,淬火层深度与感应装置设置、原始组织、加热时间、加热频率和功率密度有关。浅层淬火需要高频率和高功率密度,深层淬火需要低频率和低功率密度;组织不同,相应的Ac3温度不同。从实际的生产过程来看,只是生产过程中的某一些轴出现了问题,因此可以推断该表面淬火工艺的设计应该是合理的。经现场检查发现,某一感应线圈与工件表面距离设置过短,导致局部区域淬火层深度过深。

同时,在组织检验中发现该轴有明显的带状组织。轴类零件的带状偏析是由于使钢材在冶炼后的铸锭冷凝过程中因内外温度差而出现结晶、相变的不同时,以及因S、P 等杂质导致成份偏析并在热轧成形时沿加工方向拉长而形成的带状组织[8-9]。带状组织会使得奥氏体成分不均匀,加剧中频淬火时组织转变不同时,增加组织应力,增大零件开裂的倾向[10]。因此,建议厂家加强原材料的组织检验。

3 结论

1)汽车驱动轴在表面中频淬火过程中,由于感应线圈设置不当,导致局部区域淬火层深度过深,组织应力过大,是其发生断裂的主要原因。

2)零件中存在带状偏析,对中频淬火也会产生不良影响。

[1]王昌凯,葛宁,苏洪池,等.前轴疲劳断裂分析[J].现代制造技术与装备,2010(4):53.

[2]何文武,郭会光,刘建生.锻造裂纹的分析与防治[J].锻压技术,2010,35(1):16-19.

[3]孙盛玉,戴雅康.热处理裂纹分析图谱[M].大连:大连出版社,2002:5-9.

[4]王广生.金属热处理缺陷分析及案例[M].北京:机械工业出版社,1997:124-127.

[5]徐守权.轴类零件对高频感应淬火硬化层的要求[J].金属热处理,1996(3):29-31.

[6]袁玉明,徐以军,杨建威.轴类零件表面淬硬层深度的确定[J].山东冶金,2003,25(4):53-54.

[7]姜土林,赵长汉.感应加热原理与应用[M].天津:天津科技翻译出版公司,1993:113-127.

[8]刘润生.原始带状组织对感应淬火硬化层深度检测的影响[J].热处理,2010,25(3):65-67.

[9]陈耘,段莉萍,元涛,等.汽车发动机皮带轮表面缺陷原因分析[J].兵器材料科学与工程,2011,34(3):29-31.

[10]解平扣.20CrMoH 钢锻件带状组织的消除及其硬度控制[J].热处理,2006,21(2):64-65.