LNG 生产过程中MDEA溶液脱酸工艺的应用

芦刚 陈秋燕 李允经 朱成业

(1.昆仑能源投资山东有限公司,山东 青岛 266000;2.山东泰安昆仑能源有限公司,山东 泰安 271033)

0 引言

近年来,随着中国经济和技术水平的发展,LNG 作为一种清洁能源得到了越来越多的应用,LNG 产业快速发展,LNG技术不断推广。

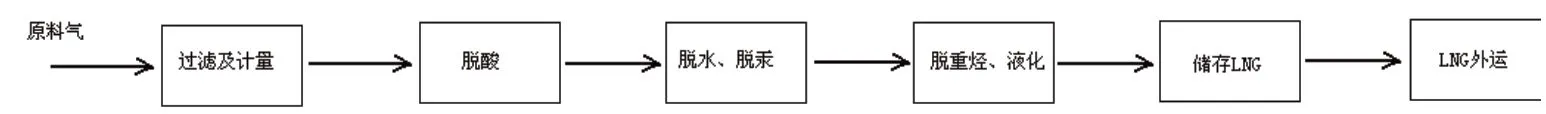

LNG 生产工艺过程主要包括净化和液化(包含脱重烃)两个过程,净化过程分脱酸、脱水、脱汞三部分,其中脱酸部分是LNG 生产的净化过程中有关能耗和设备保护、安全生产的重点关注点,见图1。

目前常用的天然气脱酸工艺主要有醇胺法、热钾碱法(Benfield)、砜胺法(Sulfinol)等[1]。

我国近几年投产的很多LNG 工厂都是采用管道气或天然气净化厂净化后的产品作为原料气,根据气源组成,LNG 工艺要求及生产特性,一般选择醇胺法作为脱酸方法,吸收剂为MDEA(N-甲基二乙醇胺)。

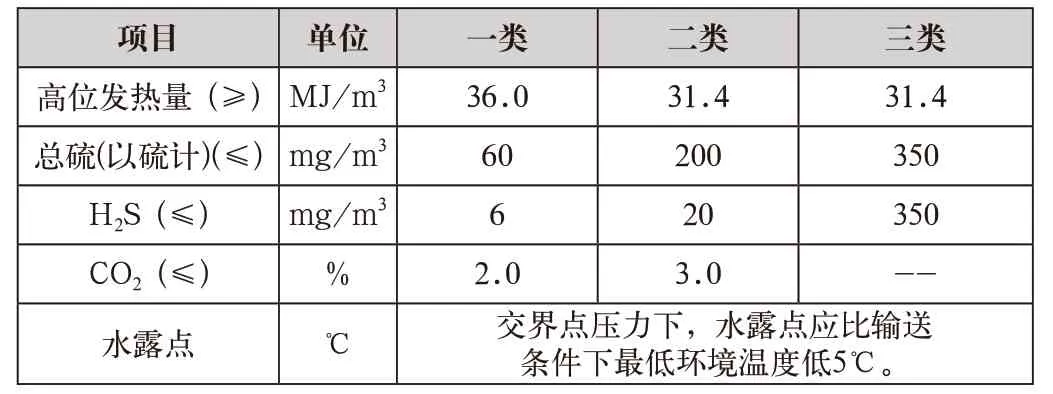

表1 天然气技术指标GB17820-2012

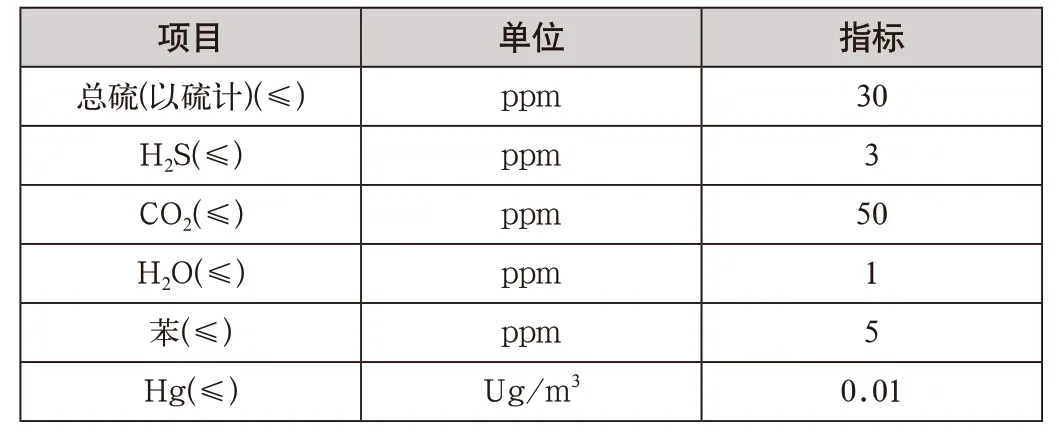

表2 LNG生产天然气净化要求

1 MDEA脱酸基本原理

1971 年德国BASF 公司开发了以哌嗪为活化剂的“活化MDEA 脱碳工艺”后解决了MDEA 吸收CO2的速度问题。

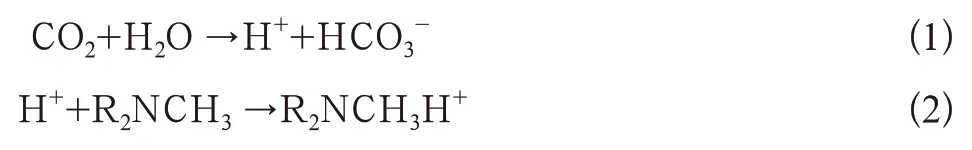

纯MDEA 与CO2不能直接发生反应,但其水溶液在活化剂作用下与CO2可按下式反应:

式(1)CO2溶于水的过程受液膜控制,KOH 较低,反应极慢;式(2)为瞬间可逆反应,因此式(1)为MDEA 吸收CO2的控制步骤,为加快吸收速度,在MDEA 溶液中加入一定量的活化剂(如R2′NH)后,反应按下列反应式进行:

由此可知,活化MDEA 脱酸过程中是先由活化剂(R2′NH)吸收CO2,然后向液相MDEA 传递。因反应式(3)的速度很快(KAM 较大),大大加快了CO2吸收速度。所以,添加活化剂提高了MDEA 对CO2的吸收效率和解吸效率(根据活化剂不同,可提高10~100 倍的吸收速度。)

图1 LNG生产工艺流程图

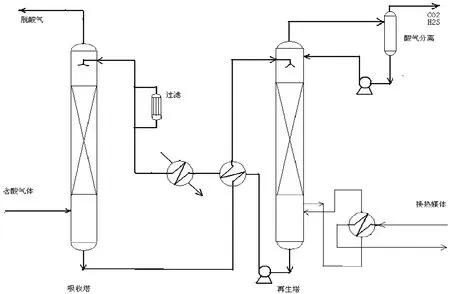

图2 MDEA溶液脱酸工艺流程图

由于相对于其他醇胺法脱酸工艺,由于MDEA 是叔醇胺(R2N-CH3),分子中不含活泼-H,化学性质稳定,不易变质,不易腐蚀设备;与CO2、H2S 的反应热低,且蒸汽压力低,故更节能,有报道称在同一脱酸装置,使用MDEA 溶液比DEA 溶液溶液循环量减少21%,再生蒸汽消耗量减少24.6%,相应的装置处理能力提高20%[2]。

在MDEA 作为吸收剂的时候,活化剂一般选用其他较为活泼的胺,如PZ、MEA、DEA 等。

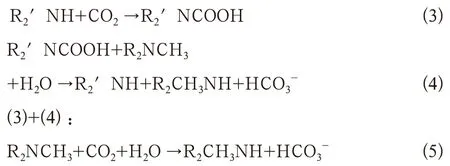

2 MDEA脱酸工艺流程

MDEA 脱酸工艺一般分吸收和再生两部分。

由吸收塔、再生塔,辅以循环泵、换热器等组成胺液循环系统。见图2。

在脱酸工艺中,含酸原料气自下部进入吸收塔向上运行与MDEA 溶液充分接触而脱除酸性气体后自顶部排出,进入下一工艺;接收酸气的胺液(“富液”)依靠压力自吸收塔经过换热器进入再生塔,受热释放酸气而再生成“贫液”,贫液冷却经泵再打入吸收塔,从而实现吸收-再生的胺液循环,酸气经再生塔顶部排出。

3 脱酸工艺参数的确定

MDEA 是一种高效的脱酸剂,但不同的参数条件对脱酸效果以及运行成本影响很大,如MDEA 溶液浓度及循环量影响运行能耗,吸收和再生温度影响吸收效果、胺液质量、设备腐蚀等,最终都体现在运行成本和生产安全上。合理的选择和优化参数十分重要。

3.1 MDEA浓度和循环量的确定

LNG 生产中需要脱出的酸性气体主要是CO2和H2S。

在活化MDEA 溶液吸收CO2和H2S 过程中发生的是可逆化学反应,故胺液消耗量可以根据进气CO2和H2S 摩尔数,依据化学反应方程式计算,在此基础上一般给出20%~30%的余量。

H2S 与MDEA 反 应 是 瞬 时化学反应,CO2与MDEA 溶液反应是一个动力学过程,有模拟实验表明MDEA 溶液在3kmol/m3时吸收效果最佳[3]。

3.2 工艺温度的控制

MDEA 吸 收CO2和H2S 是放热过程,一般是温度较低是有利于反应向右侧进行。但考虑到CO2与胺液反应的活化问题,在具体胺液配方中还有不同的最低温度要求。

MDEA 胺液再生过程是公式(5)的逆反应,温度为大于104℃。有实验表明,处于CO2的气氛中,120℃条件下,MDEA降解可以忽略;但在140℃-300h 后,MDEA 降解20%[4]。

在吸收塔进料时,为降低烃类冷凝发生,一般习惯将贫胺进液温度控制在原料气进气温度+5℃。

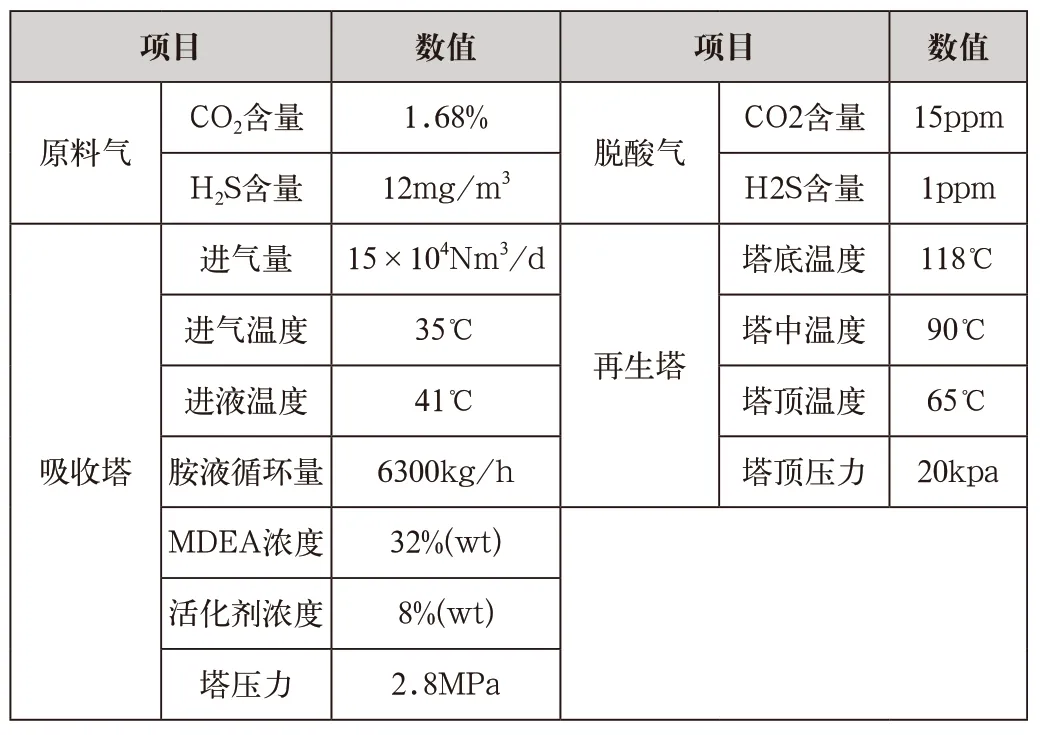

15×104Nm3/d天然气处理量LNG装置脱酸运行典型数据

4 工艺控制的注意事项及改进措施

(1)鉴于管道气一般组分比较稳定,而且CO2 含量远远低于设计参照值,可以尝试考虑实际运行情况控制胺液循环量,降低电耗。

(2)严格控制原料气、胺液进料温度,以获得好的脱酸效果。吸收塔、再生塔的中部温度都是观测胺系统工装状态的重要参数。

(3)严密跟踪胺液分析,尤其是热稳盐、FeS 含量,以了解胺液运行情况以及设备腐蚀情况,及时对劣化胺液采取适当方式处理。

(4)长期运行中,活性炭过滤器可以实时滤除系统内杂质和凝液,作用非常重要,要定期检查处理。

(5)胺液发泡危害很大,最优的防范方式是密切跟踪分析、及时处理,通过控制好胺系统运行质量避免发泡;添加消泡剂只能是临时应急措施,而且过密添加消泡剂还会劣化胺液质量,反而增加发泡风险。

5 结语

天然气脱酸工艺方法很多,且因其各自特点适用于不同的气源条件或脱除质量要求。LNG 生产过程的脱酸系统因原料气中酸气含量、脱除质量要求相同或相近基本都采用MDEA溶液脱酸工艺,各工厂工艺参数和操作方法相互都有很强的借鉴意义。在此,希望本文供同行借鉴。

[1]顾安忠,鲁雪生,等.液化天然气技术手册[M].机械工业出版社,2010,1.P67-69.

[2]王开岳.天然气脱硫脱碳工艺发展进程的回顾[J].天然气与石油,2011,29.P15-21.

[3]张旭,刘懿,等.MDEA 溶液脱碳性能的综合评价[J].化肥工业,2001,28(3)P25-27.

[4]王涌,杨兰,王开岳.CO2 所致MDEA 化学降解的鉴定及研究[J].石油与天然气化工,1999,28(2)P98-102.