钛合金螺旋铣孔参数对表面粗糙度影响研究

吉春辉,刘振旺,秦旭达,田利成,张烘州,刘 婕

(1.天津大学机械工程学院,天津 300072;2.上海飞机制造有限公司,上海 200436)

钛合金螺旋铣孔参数对表面粗糙度影响研究

吉春辉1,刘振旺1,秦旭达1,田利成1,张烘州2,刘 婕1

(1.天津大学机械工程学院,天津 300072;2.上海飞机制造有限公司,上海 200436)

螺旋铣削作为一种新工艺在钛合金制孔方面得到广泛应用,表面粗糙度是评价钛合金孔加工质量的重要指标。基于Matlab建立钛合金螺旋铣孔表面粗糙度预测模型,开展钛合金螺旋铣孔实验,研究发现:在0.15~0.25 mm/rev范围内,随着螺距的增大,钛合金孔表面粗糙度呈现先减小后增大的变化趋势;在0.03~0.05 mm/tooth范围内,随着切向每齿进给的增大,表面粗糙度呈现先逐渐增大后减小的趋势;类似的,在2 500~3 500 r/min范围内,随主轴转速的提高,表面粗糙度变化曲线呈现先升高再降低的规律,但之后又有平缓上升的趋势。研究结果可为钛合金螺旋铣孔参数优化及表面粗糙的控制研究提供重要实验依据。

切削理论;钛合金;螺旋铣孔;表面粗糙度;切削参数

钛合金因其独特的轻质、高强度及耐高温等优点而广泛应用于航空航天领域[1-2]。传统钻削是目前钛合金构件制孔技术最主要的实现形式之一,然而钻削过程中易产生切削力大、切削温度高及刀具磨损严重等问题[3]。螺旋铣削技术作为一种新工艺具有切削力小、切削温度低及加工质量好等优点,已成功用于钛合金等难加工材料的制孔过程中[4-5]。

表面粗糙度是评价钛合金制孔质量的重要参数,也是反映工件表面微观几何形状误差的重要指标之一。YUSUF等[6]通过开展铝合金车削实验,研究切削参数对表面粗糙度的影响规律,运用响应曲面法获得了最佳切削参数组合。杨振朝等[7]研究了TC4钛合金高速铣削参数对表面完整性影响,发现主轴转速和轴向切深对表面粗糙度及表面形貌的影响显著,而螺旋铣孔参数(主轴转速、切向每齿进给、螺距)严重影响钛合金制孔表面粗糙度[8]。陈光军等[9]建立了淬硬钢精密切削加工表面粗糙度预测模型,采用PCBN刀具对GCr15淬硬钢进行了正交切削优化试验,发现进给量和刀尖圆弧半径是影响PCBN刀具精密硬态切削表面粗糙度的主要因素。冯运等[10]利用Origin软件实现了表面粗糙度参数的计算,并用实例验证了计算的有效性。

在螺旋铣孔基础理论方面,DENKENA等[11]研究了CFRP/钛合金叠层结构螺旋铣孔工艺参数对切削力及孔的尺寸精度的影响规律。FANGMANN等[12]通过开展对比实验,发现螺旋铣孔工艺相比传统钻削具有切削力小、切削温度低及毛刺少等优点。在中国,南京航空航天大学[13]、北京航空航天大学[14]在螺旋铣孔动力学和叠层构件螺旋铣孔工艺等方面进行了有益的研究和探索,天津大学在螺旋铣孔切削机理、装备、刀具、工艺方面取得重要进展[15-16]。

苏宇等[17]基于Matlab软件建立铝合金铣削表面粗糙度预测模型,研究铣削参数对铝合金表面粗糙度的影响规律,发现增大主轴转速、减小进给速度和切削深度能有效改善铝合金加工表面质量。张云鹏等[18]针对电火花铣削钛合金参数选择的难题,利用人工神经网络进行建模,结合实验发现利用人工神经网络所建模型精度达到10%以内。

目前,人工神经网络技术能很好地描述切削参数与表面粗糙度的关系,但对实验结果分析相对较少,且鲜有对交互性影响因素进行分析。因此,基于Matlab软件中人工神经网络法建立钛合金螺旋铣削参数与孔表面粗糙度的关联模型,开展钛合金螺旋铣孔正交试验,结合理论与实验,分析钛合金孔表面粗糙度的变化规律,发现钛合金孔表面粗糙度的主要影响因素,并深入探讨交互性影响规律。

1 实验设备和实验方案

1.1 实验设备及实验材料

实验是在型号NEXUS 410B-HS MAZAK数控加工中心上完成,其最高主轴转速为12 000 r/min,最大进给速度为8 000 mm/min,采用Surftest SV-300型表面粗糙度仪测量孔表面粗糙度,实验测试平台如图1所示。

图1 实验设备及螺旋铣孔刀具

Fig.1 Experimental set-ups and helical milling cutters used in the experiment

实验材料为Ti-6Al-4V钛合金板(尺寸:250 mm×120 mm×10 mm),一种典型的α+β型两相钛合金,其化学成分为Al占5%~6.8%(质量分数),V占3.5%~4.5%(质量分数),其余为Ti。螺旋铣孔刀具采用直径6mm、刀具前角12°、螺旋角30°、(Al,Cr)N涂层的整体硬质合金平底铣刀,所加工孔的直径为10mm,孔的深度为5mm。

1.2 实验方案

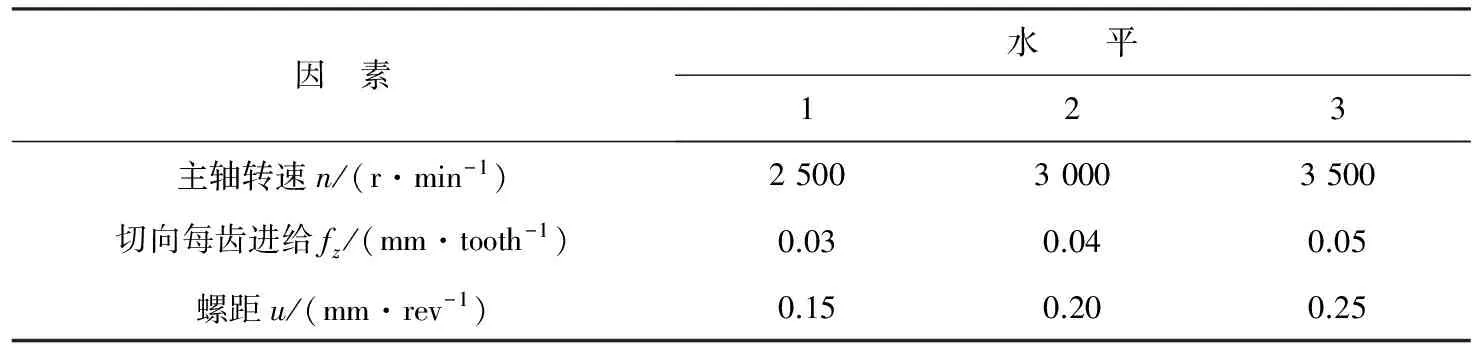

本文重点研究螺旋铣削参数对钛合金孔表面粗糙度的影响规律。因此,首先开展三因素三水平的全因子切削实验,如表1所示,即在不同切削参数组合下,测试钛合金孔表面粗糙度值;其次,采用人工神经网络对实验数据进行分析和处理,建立螺旋铣削参数与钛合金孔表面粗糙度的关联模型;最后,基于理论与实验分析钛合金螺旋铣削参数对孔表面粗糙度的影响规律。

表1 实验因素和水平

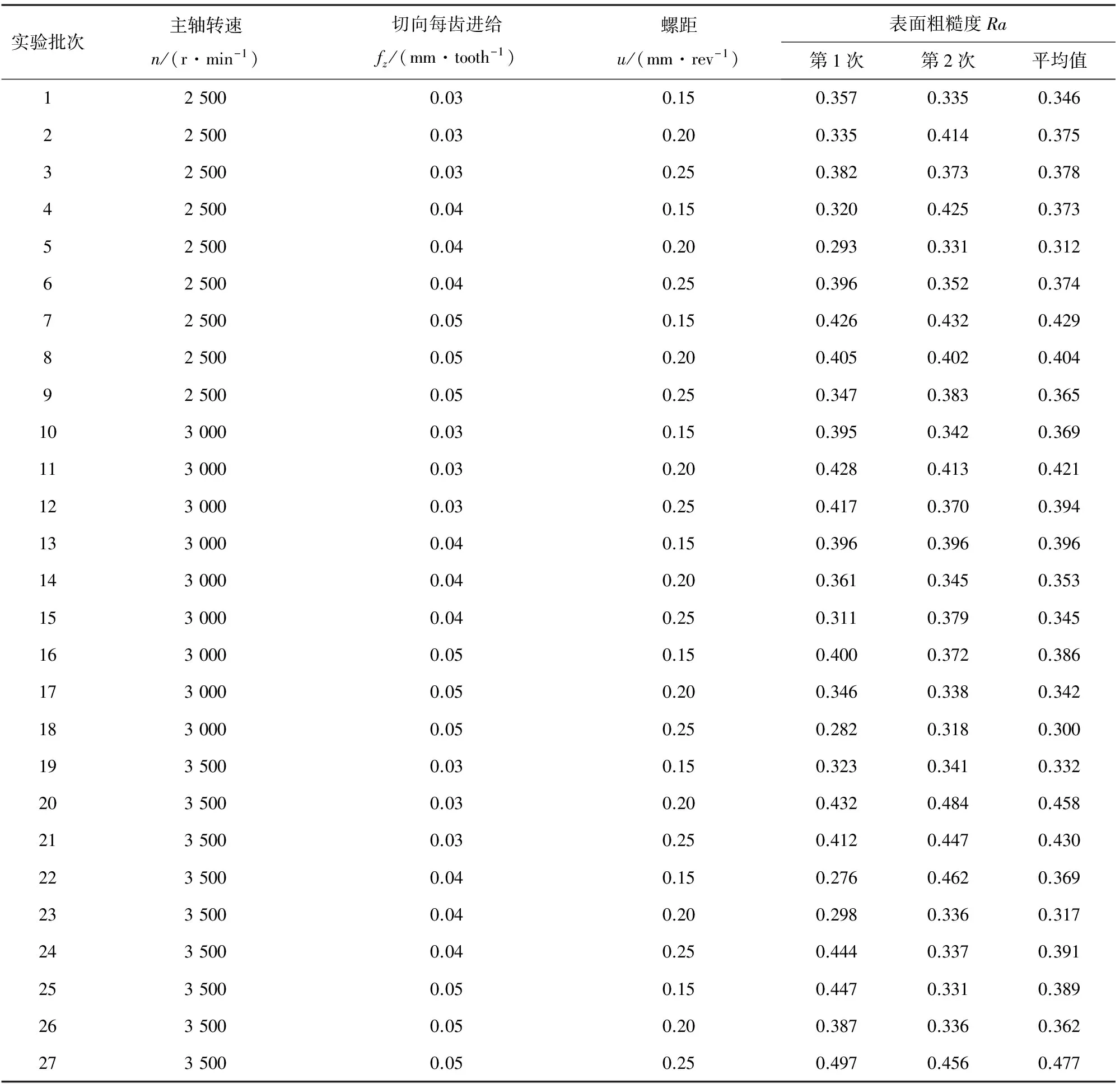

具体实验方案和实验结果如表2所示,为了获得更加准确的钛合金孔表面粗糙度值,针对每个钛合金孔测试2次,以其平均值作为最终测试结果。

表2 Ra实验方案和实验结果

2 人工神经网络建模

2.1 人工神经网络的选择

文献[19]研究表明,一个3层ANN中的BP(back-propagation)网络理论上可逼近任意的非线性映射。因此,本文采用的BP神经网络的拓扑结构是由一个具有3个神经元的输入层(主轴转速、切向每齿进给、螺距),一个输出层(表面粗糙度)和具有4个神经元工作的隐含层组成。隐含层节点数的选择采用经验公式法[20-21],发现当隐含层节点数为4时,模型预测的结果最好,误差会达到0.000 01。

2.2 人工神经网络训练

在对人工神经网络训练之前,需要对输入、输出数据进行归一化预处理,即通过变换处理后把数据限制在[-1,1]区间内,常用变换公式:

Xnom=2(X-Xmin)/(Xmax-Xmin)-1,

式中:Xnom为归一化后的数值;X为输入或输出数据;Xmax,Xmin分别为数据变化范围的最大值、最小值。

2.3 人工神经网络模型验证

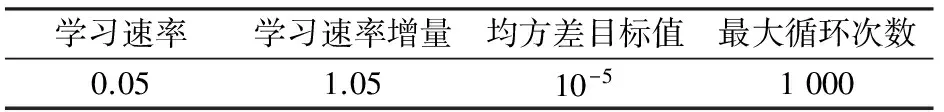

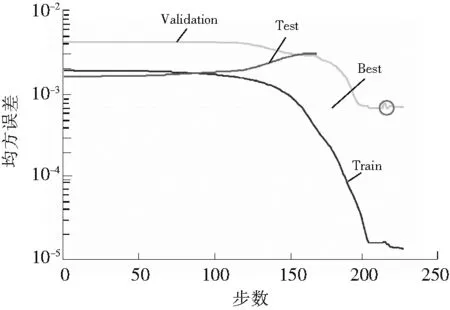

在本文的网络学习中,所设定的参数如表3所示。图2为表面粗糙度神经网络的训练误差性能曲线,该网络经过227步学习后误差达到允许值0.000 01,学习速度较快。

表3 人工神经网络学习参数

图2 训练误差性能曲线Fig.2 Training error performance curve

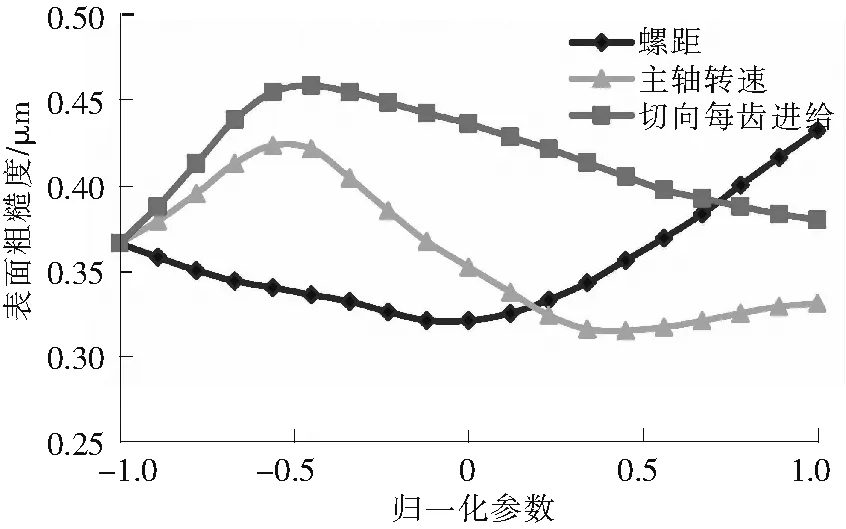

图3 钛合金螺旋铣孔参数对表面粗糙度的单因素影响分析Fig.3 Direct effect plots of cutting parameters on surface roughness

3 结果分析

采用人工神经网络对表面粗糙度进行分析时,存在单因素和交互因素两方面:单因素影响即是一个参数变化,另外2个参数保持不变,从而可获得单一参数对表面粗糙度的影响(见图3);交互因素影响是2个参数变化,另外一个参数保持不变,从而可获得2个切削参数对表面粗糙度的相互影响。

图3为钛合金螺旋铣孔参数对表面粗糙度的单因素影响曲线。随着主轴转速的增大,钛合金螺旋铣孔表面粗糙度呈现先增大后减小再增大的趋势,这是由于:在主轴转速较低切削区域(归一化参数:-1~-0.5),切削力和切削温度随着主轴转速的增大而急剧增大,刀具振动加剧,从而钛合金孔表面粗糙度呈现增大的趋势;随主轴转速的继续增加,切削温度升高,切屑变形和排屑方向会发生改变,表面形成更加流畅,表面质量有所提高,孔表面粗糙度呈现降低趋势;在主轴转速较高切削区域(归一化参数:0.5~1),切削温度相对较高,刀具磨损加剧,并产生积屑瘤现象,因此钛合金孔表面粗糙度增大。文献[22]给出了相似的影响规律。

由图3还可以看出,钛合金螺旋铣孔表面粗糙度随螺距的增大呈现先逐渐降低后增大的趋势,而表面粗糙度随切向每齿进给的增大呈现先急剧增大后逐渐降低的规律。与主轴转速相比,螺距和切向每齿进给所产生的影响曲线变化相对比较平缓,表明主轴转速是影响钛合金螺旋铣孔表面粗糙度的重要因素。

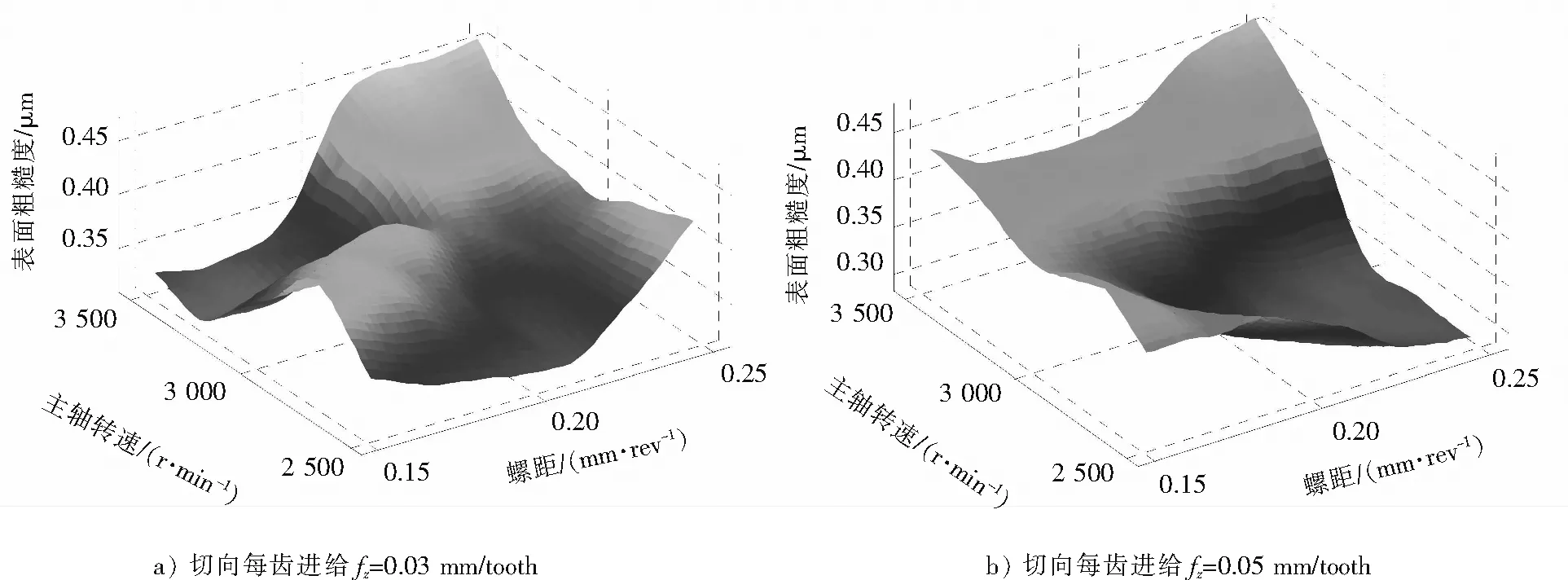

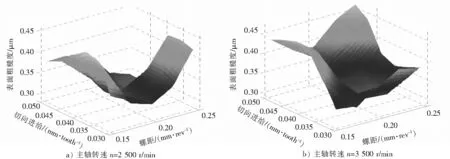

图4为切向每齿进给一定时,主轴转速和螺距对钛合金螺旋铣孔表面粗糙度的交互影响。当切向每齿进给较小时,在较高主轴转速(3 000~3 500 r/min)及较小螺距(0.15~0.20 mm/rev)区域内的钛合金孔表面粗糙度值相对较小(0.30~0.35 μm)。分析其主要原因:在主轴转速较高,而切向每齿进给和螺距较小的情况下,刀具单位时间去除材料的量小,使得切削力较小,且刀具与工件接触时间较长,形成类似于研磨的加工方式,切削温度增加较缓慢,则钛合金螺旋铣孔表面粗糙度值相对较小(见图4 a))。而当切向每齿进给较大时,切削温度急剧增加,刀具磨损加剧,易形成积屑瘤,钛合金孔表面粗糙度值较大(见图4 b))。

由图4还可以看出,当切向每齿进给较大时,在较低转速(2 500~3 000 r/min)及较大螺距(0.20~0.25 mm/rev)区域内的钛合金孔表面粗糙度值较小。而当切向每齿进给一定时,在较高主轴转速(3 000~3 500 r/min)和较大螺距(0.20~0.25 mm/rev)的区域内,钛合金孔表面粗糙度值均较大。

图4 主轴转速与螺距对表面粗糙度的交互影响Fig.4 Interaction effects due to spindle speed and screw pitch on surface roughness

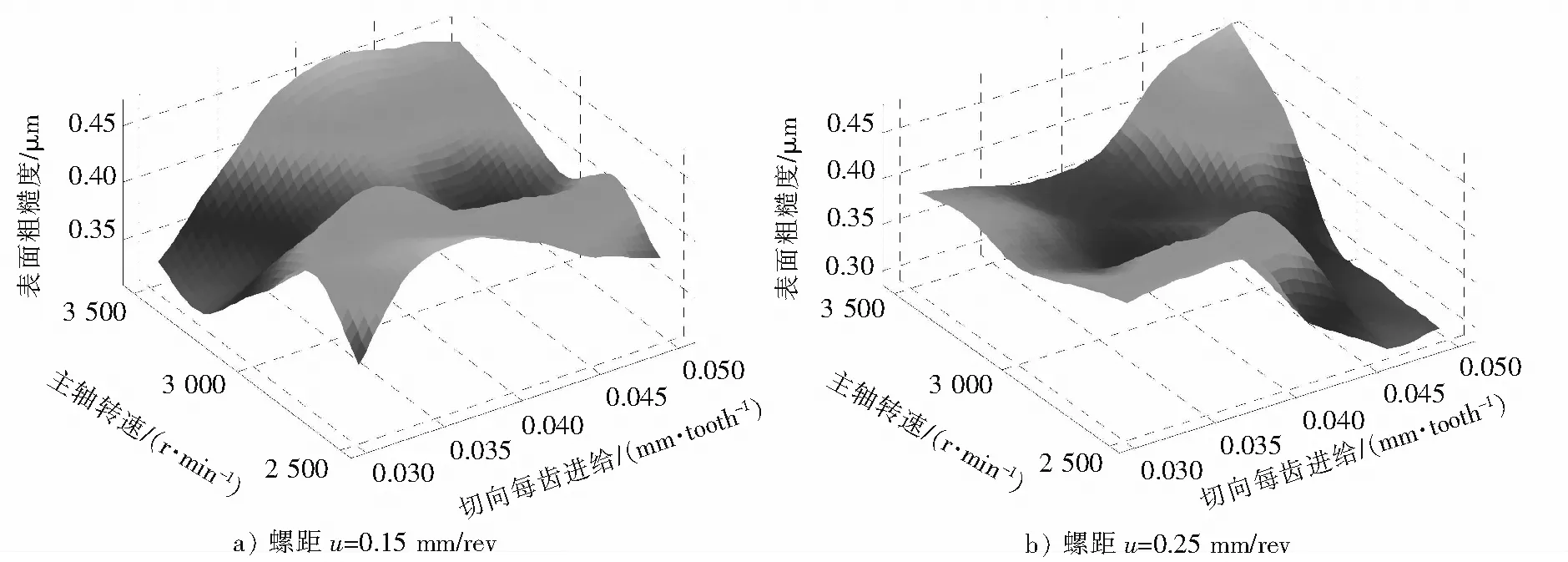

图5为螺距一定时,主轴转速与切向每齿进给对钛合金螺旋铣孔表面粗糙度的交互影响。图6为在主轴转速一定时,切向每齿进给与螺距的交互影响。同样可以发现,在小螺距、高转速、低切向每齿进给和大螺距、低转速、高切向每齿进给这两种切削条件下,可获得较好的钛合金制孔质量,其表面粗糙度值维持在0.30~0.35 μm范围内。

图5 主轴转速与切向每齿进给对表面粗糙度的交互影响Fig.5 Interaction effects due to spindle speed and feed rate on surface roughness

图6 切向每齿进给与螺距对表面粗糙度的交互影响Fig.6 Interaction effects due to feed rate and screw pitch on surface roughness

通过分析图4—图6两因素交互影响规律,可以发现此3种情况下均存在高度非线性的参数交互影响,表明任何2个切削参数与表面粗糙度之间的关系受到第3个切削参数的影响较大。因此,必须综合考虑这些切削参数间的交互作用。

4 结 论

螺旋铣孔工艺已广泛应用于航空领域钛合金制孔中,本文研究了钛合金螺旋铣孔表面粗糙度的影响因素,分析了钛合金螺旋铣孔表面粗糙度的变化规律。研究发现,在本文研究参数范围内,与切向每齿进给相比,主轴转速对钛合金螺旋铣孔表面粗糙度的影响相对较大;表面粗糙度随螺距增大呈现先平缓降低后逐渐增大的趋势。通过表面粗糙度交互因素影响分析,发现在高主轴转速、小螺距、低切向每齿进给和低主轴转速、大螺距、高切向每齿进给这两种组合条件下的钛合金螺旋铣孔表面粗糙度值相对较小,考虑加工效率及其对机床的依赖,发现低转速、大螺距及高切向每齿进给是钛合金螺旋铣孔最适合的切削条件。

/References:

[1] 秦旭达, 陈仕茂, 刘伟成, 等. 螺旋铣孔技术在航空制造装配业中的发展应用[J]. 航空制造技术, 2009(6):58-60.

QIN Xuda, CHEN Shimao, LIU Weicheng, et al. Development and application of hole helical milling technology in aviation manufacturing assembly industry[J]. Aeronautical Manufacturing Technology, 2009(6):58-60.

[2] 王海艳. 难加工材料螺旋铣孔动力学研究[D]. 天津:天津大学, 2012.

WANG Haiyan. Study on Dynamics in Helical Milling of Difficult-to-cut Materials[D]. Tianjin: Tianjin University, 2012.

[3] 吴健. 典型难加工材料钻削相关技术的基础研究[D]. 哈尔滨:哈尔滨工业大学, 2010.

WU Jian. Basic Research on the Related Technologies of Drilling Typical Difficult-to-machine Materials[D]. Harbin: Harbin Institute of Technology, 2010.

[4] QIN X D, HUA S, JI X L. Research on the surface roughness model for helical milling of die-steel based on response surface methodology[J]. Key Engineering Materials, 2010, 431/432:346-350.

[5] WANG H Y, QIN X D,REN C Z, et al. Prediction of cutting forces in helical milling process[J]. The International Journal of Advanced Manufacturing Technology, 2012, 58(9/10/11/12): 849-859.

[6] YUSUF M, ARIFFIN M K A, ISMAILL N, et al. Optimization of cutting parameters on turning process based on surface roughness using response surface methodology[J]. Applied Mechanics and Materials, 2011,117/118/119:1561-1565.

[7] 杨振朝, 张定华, 姚倡锋, 等. TC4钛合金高速铣削参数对表面完整性影响研究[J]. 西北工业大学学报, 2009, 27(4):538-543.

YANG Zhenchao, ZHANG Dinghua, YAO Changfeng, et al. Effects of high-speed milling parameters on surface integrity of TC4 titanium alloy[J]. Journal of Northwestern Polytechnical University, 2009, 27(4):538-543.

[8] LIU H, WU C H, CHEN R D. Effects of cutting parameters on surface roughness of Ti-6Al-4V titanium alloys in side milling[J]. Diffusion and Defect Data Part B (Solid State Phenomena), 2011,168/169:289-293.

[9] 陈光军, 毕立歌, 薛迪, 等. 精密切削淬硬轴承钢 GCr15 的表面粗糙度预测与加工参数优化[J]. 河北科技大学学报, 2012, 33(2): 119-121.

CHEN Guangjun, BI Lige, XUE Di, et al. Surface roughness prediction and parameters optimization of precision turning hardened bearing steel GCr15[J]. Journal of Hebei University of Science and Technology, 2012, 33(2): 119-121.

[10]冯运, 马海荣, 葛杏卫. 基于 Origin 的表面粗糙度参数的计算机评定[J]. 河北工业科技, 2014, 31(5):433-435.

FENG Yun, MA Hairong, GE Xingwei. Computer evaluation of surface roughness paramete5rs based on Origin[J]. Hebei Journal of Industrial Science and Technology, 2014, 31(5):433-435.

[11]DENKENA B, BOEHNKE D, DEGE J H. Helical milling of CFRP-titanium layer compounds[J]. CIRP Journal of Manufacturing Science and Technology, 2008(1): 64-69.

[12]FANGMANN S, MEYER I, BRINKSMEIER E. Extended theory for orbital drilling (helical drill-milling)[J]. Materialwissenschaft und Werkstofftech,2011, 42(6): 506-518.

[13]SHAN Y, HE N, LI L, et al.Orbital milling hole of aerospace Al-Alloy with big pitch[J]. Transactions of Tianjin University, 2011, 17: 329-335.

[14]LI Zhongqun, LIU Qiang, PENG Chong, et al. Cutting force modeling and simulation for hole-making process by helical milling[C]//Fourth International Seminar on Modern Cutting and Measuring Engineering, International Society for Optics and Photonics.[S.l.]:SPIE, 2010: 703-709.

[15]WANG H Y, QIN X D, LI H, et al. Analysis of cutting forces in helical milling of carbon fiber-reinforced plastics[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2013, 227(1): 62-74.

[16]LI H, HE G, QIN X D, et al. Tool wear and hole quality investigation in dry helical milling of Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71:1511-1523.

[17]苏宇, 何宁, 武凯, 等. 基于ANFIS的铝合金铣削加工表面粗糙度预测模型研究[J]. 中国机械工程, 2005, 16(6):475-479.

SU Yu, HE Ning, WU Kai, et al. Prediction of surface roughness of milling aluminium alloy based on ANFIS[J]. China Mechanical Engineering, 2005, 16(6): 475-479.

[18]张云鹏, 朱红钢, 孙广标, 等. 人工神经网络在电火花铣削钛合金中的应用[J]. 电加工与模具, 2009(6):34-37.

ZHANG Yunpeng, ZHU Honggang, SUN Guangbiao, et al. Application of artificial nerve network in research of EDM milling titanium[J]. Electromachining & Mould,2009(6):34-37.

[19]陈曙光, 刘平, 田保红. 切削表面粗糙度的人工神经网络预测[J]. 工具技术, 2005(4):30-32.

CHEN Shuguang, LIU Ping, TIAN Baohong. Forecasting of artificial neural network on cutting surface roughness[J]. Tool Engineering, 2005(4):30-32.

[20]覃光华. 人工神经网络技术及其应用[D]. 成都:四川大学, 2003.

QIN Guanghua. Artificial Neural Networks and Its Applications[D]. Chengdu: Sichuan University, 2003.

[21]贾建军. 神经网络在金属切削刀具中的应用研究[D]. 兰州:兰州理工大学, 2007.

JIA Jianjun. The Application and Research of NN in the Metal Cutting Tools[D]. Lanzhou: Lanzhou University of Technology, 2007.

[22]陆翠. CFRP/Ti-6Al-4V叠层结构螺旋铣孔过程工艺优化研究[D]. 天津:天津大学, 2012.

LU Cui. The Optimization Research on Helical Milling of CFRP/Ti-6Al-4V Stacks[D]. Tianjin: Tianjin University, 2012.

Study on the influence of helical milling parameters on surface roughness of titanium alloy

JI Chunhui1, LIU Zhenwang1, QIN Xuda1, TIAN Licheng1, ZHANG Hongzhou2, LIU Jie1

(1. School of Mechanical Engineering, Tianjin University, Tianjin 300072, China; 2. Shanghai Aircraft Manufacturing Company Limited, Shanghai 200436, China)

As a new technology, helical milling has been widely used in hole-making of titanium alloy, and the surface roughness is an important indicator for evaluating the quality of titanium alloy hole. In this paper, the helical milling experiments are carried out to study the effect of machining parameters on the surface roughness with the model established in Matlab. It is proved that the model can well predict the influence of the helical milling parameters on surface roughness. With screw pitch increasing, the surface roughness of titanium hole firstly decreases and then increases in the range of 0.15~0.25 mm/rev. However, the surface roughness increases gradually at first and then decreases with the increasing of the feed per tooth in the range of 0.03~0.05 mm/tooth. Similarly, with the increasing of spindle speed, the surface roughness firstly increases, then decreases, and again gradually increases smoothly in the range of 2 500~3 500 r/min. The results in the work can provide experimental basis for optimizing cutting parameters and decreasing surface roughness in helical milling process.

cutting theory; titanium alloy; helical milling hole; surface roughness; cutting parameters

1008-1542(2015)03-0225-07

10.7535/hbkd.2015yx03001

2014-12-02;

2015-01-09;责任编辑:陈书欣

国家自然科学基金(51405336);国家高技术研究发展计划项目(2013AA040104);中国博士后科学基金(2014M550142)

吉春辉(1985—),男,山东临沂人,博士,主要从事难加工材料高效制孔机理方面的研究。

E-mail:jichunhui@tju.edu.cn

TG501.2

A

吉春辉,刘振旺,秦旭达,等.钛合金螺旋铣孔参数对表面粗糙度影响研究[J].河北科技大学学报,2015,36(3):225-231.

JI Chunhui,LIU Zhenwang,QIN Xuda,et al. Study on the influence of helical milling parameters on surface roughness of titanium alloy[J].Journal of Hebei University of Science and Technology,2015,36(3):225-231.