生物质棉纤维再生纤维素膜的制备与性能分析

曹延娟,辛斌杰,吴湘济,杜卫平

(1.上海工程技术大学服装学院,上海 201620;2.上海纺织控股(集团)公司,上海 200336)

生态环保型、环境友好型材料的研制被认为是材料领域发展的重点方向之一,尤其当人类面对不能降解的高分子材料对环境造成的“白色污染”时,可生物降解的天然纤维素的使用成为新型材料领域中的研究热点。据美国能源部统计,全球每年利用天然生物合成可生产数千亿吨的纤维素,这是石油等化石能源无法相比的;预计到2020年,来自植物性资源的再生材料将占到材料领域的10%以上[1-2]。美国ROGERS教授用离子液体溶解纤维素,并用其制备出再生纤维素型的纤维及其衍生物,推动了纤维素科学与技术发展,因而获得2005年美国总统绿色化学挑战奖[3]。粘胶法和铜氨法制备的再生纤维素膜(玻璃纸和铜珞玢)均是很好的透析膜用材料,尤其是在人工肾方面,再生纤维素膜被大量使用,成为重要的医药类产品原料[4]。抗蛋白污染的再生纤维素微滤膜和超滤膜也获得广泛应用,但传统的再生纤维素纤维制备方法(粘胶法或铜氨法)对环境的污染非常严重,限制了此类产品生产和使用,特别是常规粘胶纤维的产量逐年下降,一些发达国家已把部分生产基地转移到了第三世界国家。在此前提下,针对再生纤维素纤维或纤维素膜制备过程中所涉及的溶剂体系和生产工艺成为研究者关注的焦点。

氯化锂/N,N-二甲基乙酰胺(LiCl/DMAC)是一种代表性的纤维素直接溶剂,能够直接溶解纤维素材料,而且溶解过程不产生其他衍生物[5-6]。MCCORMICK等[6-8]对该溶剂的优越性和纤维素的溶解机理进行了详细研究,首次建立纤维素溶解机理模型,该体系溶解活化过程的条件相对苛刻。POTTHAST等[9-11]详细研究了溶解温度、LiCl浓度、微量的水对纤维素溶解的影响,发现纤维素的溶解不仅和活化的方式有关,还和不同种类纤维素的可及度有关。一些研究中提出使用LiCl质量分数为8.46%时,必须考虑微量的水在该溶解体系中的影响,原因在于绝对干燥的DMAC溶剂中LiCl的最大溶解度为8.46%[12-13]。中国对于新型的纤维素溶剂NMMO体系及其再生纤维素膜制备和性能研究较多[14-19],但对于LiCl/DMAC溶剂法制备再生纤维素膜的研究较少。新疆大学哈丽丹·买买提等[20]用该溶剂体系制备再生纤维素膜所用的材料是棉浆粕(聚合度为1 000~5 000),羧甲基纤维素质量分数在94%以上。对于采用生物质天然棉纤维(聚合度为10 000~15 000)在LiCl/DMAC溶剂体系制备再生纤维素膜的研究较少,缺乏系统性的探讨以及实验数据的支撑。

本文通过LiCl/DMAC溶解体系对天然生物质棉纤维进行活化溶解,配置不同质量分数的纤维素/LiCl/DMAC溶液,通过2种涂膜工艺和不同的凝固浴制备再生纤维素薄膜系列,对再生纤维素薄膜的各项性能进行系列化的表征,研究纤维素质量分数、凝固浴类型、涂膜工艺对再生纤维素薄膜各项性能的影响。

1 实验过程

1.1 材料

N,N-二甲基乙酰胺(DMAC),分析纯,国药集团提供;氯化锂(LiCl),分析纯,国药集团提供;天然棉纤维(白棉),山东省武城县信科无纺织品有限公司提供;乙醇(CH2OH),分析纯,国药集团提供。

在LiCl/DMAC体系中,微量的水会对其溶解性能和稳定性产生影响[11,21-28],主要原因在于溶液中的水分影响纤维素的溶解,阻碍了复合离子与纤维素大分子之间的相互作用。LiCl和DMAC均为易吸湿性化学原料,在溶解纤维素之前所有化学原料均需经过特定的工艺流程去除其中所含的水分。

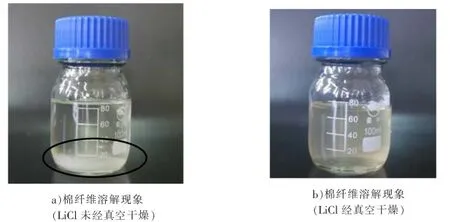

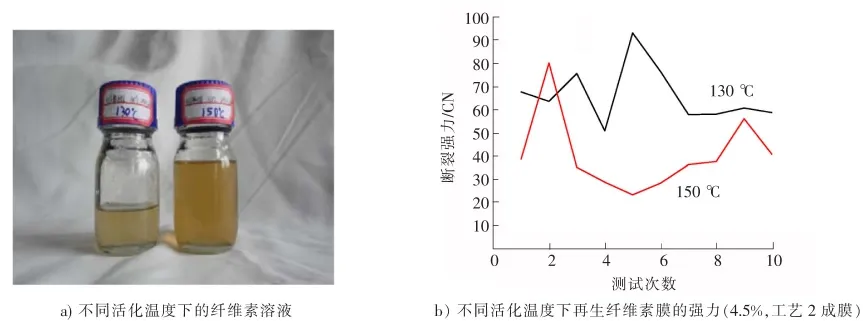

本文使用未进行烘干处理的LiCl或普通烘干处理的LiCl,在130℃热DMAC回流活化,N2保护条件下对纤维素进行溶解,效果仍然不理想,纤维不能溶解或溶解不充分,出现分层现象,见图1 a)。为排除水对该体系的影响,对LiCl作如下处理:称量好一定质量的LiCl,设定真空烘箱温度为130℃以上,烘干5 h去除结晶水,取出后储存在放有硅胶的干燥器内。DMAC试剂的去水处理,通过钠-4A型分子筛来实现。对药品处理后的溶解效果如图1 b)所示。

1.2 再生纤维素膜的制备

1.2.1 天然纤维素的活化溶解

活化是保证天然纤维素充分溶解最重要的预处理步骤[21-22],活化的目的是尽可能破坏纤维素之间的氢键,增加可反应的活性羟基数量,最终改善天然纤维素纤维的反应活性。关于纤维素在LiCl/DMAC体系中的活化研究较多,效果较理想的方法主要有3种:1)热碱活化法[22],是用高浓度NaOH对纤维进行润胀,再用去离子水洗净中和干燥;2)溶剂交换法[8],是指将纤维依次进入H2O、甲醇(或乙醇)、DMAC进行溶胀和溶剂交换,溶胀时间和交换次数依不同实验而有所不同,但一般活化过程耗时较长,步骤复杂;3)热DMAC活化法[23-24],一般是指将纤维加入到150℃以上的DMAC中,活化一定时间后再加入LiCl溶解,该方法操作简单,节省时间,但温度过高会引起纤维素的降解。本文在参考前人研究工作[25-28]的基础上,对比了纤维素在不同活化温度下的溶解效果和再生纤维素薄膜力学性能,优化了活化方案:在130℃条件下,用热DMAC对天然棉纤维进行回流活化,时间为60 min,N2保护。该活化方案能有效降低纤维的氧化降解程度,且溶解效果良好。

图1 水对配置LiCl/DMAC棉纤维溶液体系的影响分析Fig.1 Influence ofwater on the cellulose/LiCl/DMAC solution system

1.2.2 纤维素有机溶液的制备

将一定量的DMAC加入三口烧瓶中,升温到130℃,在N2保护、冷凝回流条件下加入剪碎的天然棉纤维,活化60 min;降温到100℃,迅速加入质量分数为9%的LiCl,以470 r/min的转速搅拌溶解120 min;降温至室温(20~25℃),搅拌120 min,即可制得均匀稳定的纤维素/LiCl/DMAC有机溶液(制膜液),然后用超声波对制膜液进行消泡处理。用该方法制备了质量分数为0.5% ~4.5%的纤维素/LiCl/DMAC制膜液系列。

1.2.3 再生纤维素膜的制备

取上述纤维素/LiCl/DMAC制膜液制备再生纤维素膜,采用2种制膜工艺。

工艺1 KW-4A匀胶机高速旋转涂膜,先低速使制膜液在基片上均匀摊开,然后转为高速甩出多余的溶液,使制膜液厚度均匀,最后将基片放入水或乙醇中萃取出有机溶剂,得到再生纤维素膜。

工艺2 AFA-Ⅱ自动涂膜器,以3 cm/s水平推移,得到厚度均匀的薄膜,溶剂萃取如工艺1。

将上述2种工艺制备的再生纤维素膜系列在30℃鼓风干燥箱中烘干,用于各项性能测试。

1.3 基本性能测试

采用NDJ-1旋转黏度计,测试不同质量分数的纤维素溶液在不同温度下的黏度变化;采用JNOEC XS-213型光学显微镜和S-3400N型扫描电子显微镜(SEM),表征纤维微观形貌;利用YG006型电子单纤维强力机,表征其力学性能,测试10次取平均值;利用K780 FirmV_06 X射线衍射仪,测试结晶度变化;采用STA PT-1000热失重分析仪,测试再生纤维素膜的热稳定性;采用AVATAR 370 FT-IR红外分光光度计,对纤维素再生前后的分子结构和化学组成进行表征;采用OCA15EC接触角测量仪,测试再生纤维素膜的接触角,表征再生纤维素膜表面浸润性能。

2 结果与讨论

2.1 纤维素有机溶液黏度测试

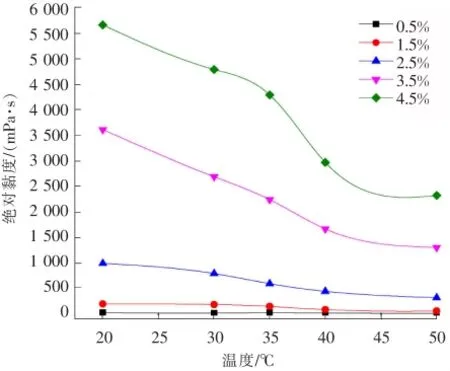

图2是不同质量分数的天然纤维素制膜液在20,30,35,40,50℃共5个温度梯度下的黏度变化曲线。天然纤维素属于高分子聚合物,纤维素质量分数在1.0%以上黏度就会有明显的变化。同一温度条件下,纤维素质量分数越高,制膜液黏度越大。这是因为随着质量分数增大,大分子间作用力变大,导致制膜液的流动性变差。其他条件相同时,测试温度越高,制膜液黏度越低。这是因为随着温度升高,大分子间作用力减弱,有利于大分子间的运动[29]。在常温(20℃)条件下,质量分数为4.5%的制膜液的绝对黏度达到5 500 mPa·s以上后,制膜液就几乎不能流动了;随着温度的升高,在30℃以上时,不同质量分数的制膜液黏度均会有明显的下降趋势,与低浓度(质量分数在1.5%以下)的制膜液相比,较高浓度的制膜液在相同的温度变化范围内黏度下降幅度会更大。

图2 不同质量分数的纺丝液黏度变化Fig.2 Viscosity of cellulose solutionswith different concentrations

2.2 再生纤维素膜的宏观和微观形貌

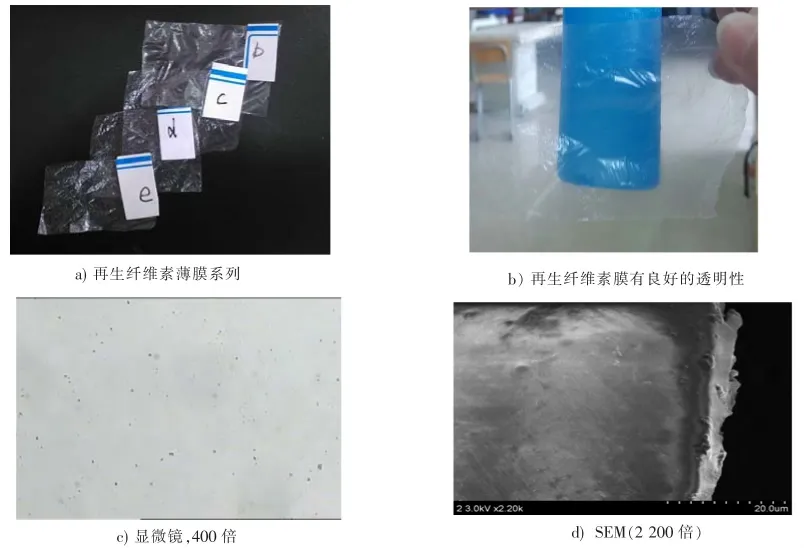

图3为制备的再生纤维素膜系列样品的宏观和微观形貌的观察照片,再生纤维素膜有良好的透明性和韧性,没有明显的大孔缺陷结构的存在,与在NMMO/H2O体系中制备的再生纤维素膜相似[14-15],但在透析及其他医学领域的应用价值还需要得到进一步的生物医学方面的探索验证。

图3 再生纤维素膜宏观和微观形貌照片(工艺1)Fig.3 Surfacemorphology of regenerated cellulosemembranes(process 1)

2.3 再生纤维素膜的力学性能

2.3.1 纤维素质量分数和凝固浴种类对再生纤维素膜力学性能的影响

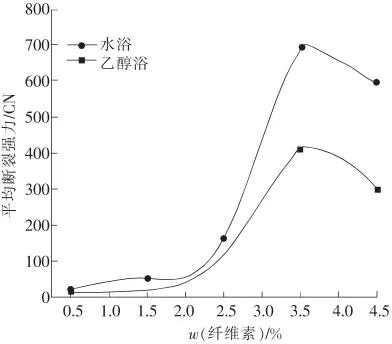

图4为采用工艺1制备的再生纤维素膜的强力变化,可以看出随着纤维素质量分数的增大,膜的平均断裂强力呈上升趋势,但当制膜液质量分数超过3.5%时,随着质量分数的增大,再生纤维素膜的平均断裂强力反而降低。这是因为随着制膜液质量分数的增加,单位体积内的大分子数目增多,导致聚集程度增加,从而引起高分子大量聚集,增加了高分子网络的密度和缠绕,膜趋向于形成致密结构。所以随着质量分数的增大,再生纤维素膜平均断裂强力呈上升趋势;但制膜液质量分数超过3.5%后,在2种不同凝固浴中制备再生纤维素膜的平均断裂强力均低于质量分数为3.5%的强力。其原因可能是随着质量分数的增大,制膜液的黏度迅速上升,导致流动性变差,制备的再生纤维素膜的均匀性较差,从而导致膜的力学性能较差。当制膜液黏度太低(质量分数≤0.5%)时流动性很大,膜厚度难以控制,不能成膜。所以制膜液的黏度太高或太低均不利于增强再生纤维素膜的力学性能。

2.3.2 凝固浴种类对再生纤维素膜力学性能的影响

凝固浴的组成是影响膜性能的关键因素。以往的研究中对在 N MMO 体系[29-32]和 N aOH/硫脲尿素体系[33]下凝固浴对再生纤维素膜性能影响的研究较多,但对LiCl/DMAC体系下凝固浴对再生纤维素膜性能影响的研究较少。本文对在该体系下凝固浴(水浴和乙醇浴)制备再生纤维素膜性能的影响进行了初步探索。

从图4可知,在制备工艺和质量分数相同的条件下,以水为凝固浴的再生纤维素膜的平均断裂强力明显高于乙醇作为凝固浴的断裂强力。对于此种现象的原因分析如下:水浴生成致密的再生纤维素膜,乙醇浴生成多孔性再生纤维素膜,这与文献[29]和文献[34]得到的结论基本吻合。对于在不同凝固浴中,再生纤维素膜的表面形态差异解释分析如下:溶剂和非溶剂的交换速率小于膜液发生相分离的速率,膜液浸入凝固浴后立即发生相分离过程,这种分相机理可解释多孔性薄膜的形成机理;当溶剂和非溶剂的交换速率大于发生相分离的速率时,膜液浸入凝胶浴后不立即发生分相,这种分相机理可制得较致密的再生纤维素膜。即以乙醇为凝固浴时发生瞬时液-液分层,制膜液立即发生相分离,制备的再生纤维素膜表面多孔;以水为凝固浴时,发生延时液-液分层,制膜液不立即发生相分离,制备的再生纤维素膜表面比较致密。

图4 不同质量分数和凝固浴下再生纤维素膜的平均断裂强力(工艺1)Fig.4 Average breaking strength ofmembraneswith different mass fractions and coagulation bath(process 1)

2.3.3 制备工艺和活化温度对再生纤维素膜力学性能的影响

图5示出了2种制膜工艺制备的再生纤维素膜在水为凝固浴条件下断裂强力的变化。从图5可明显看出采用工艺1制备的再生纤维素膜的平均断裂强力明显高于工艺2。原因分析为工艺1制膜时的高速度使得再生纤维素膜的取向度、结晶度增加。

图5 不同制备工艺的再生纤维素膜的平均断裂强力(水浴)Fig.5 Average breaking strength of membranes with different preparation process(water bath)

2.3.4 活化温度对再生纤维素膜力学性能的影响

图6 b)为天然纤维素分别在130℃和150℃条件下活化后制备的再生纤维素膜的断裂强力测试,可知活化温度对再生纤维素膜的强力有明显影响。原因分析如下:纤维素溶解活化部分提到的高温和氧气会引起纤维素的降解,从图6 a)可以看出,150℃活化后的制膜液颜色明显深于130℃活化后的制膜液的颜色。在保证溶解的条件下,活化温度越低,对再生纤维素膜性能的影响越小,配置制膜液时通入N2保护可降低纤维素在高温条件下的氧化降解。

图6 不同活化温度下的制膜液和再生纤维素膜的强力测试Fig.6 Solutions and breaking strength of different activation temperature

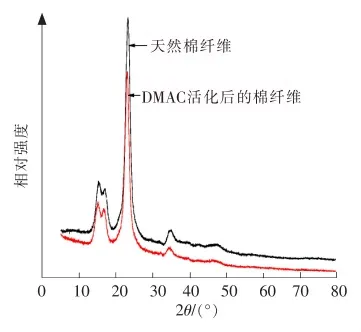

2.4 再生纤维素膜的结晶度分析

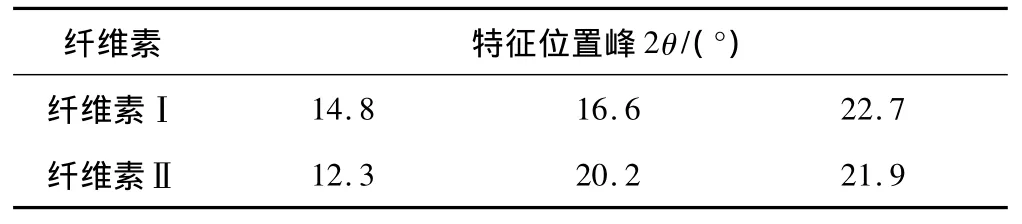

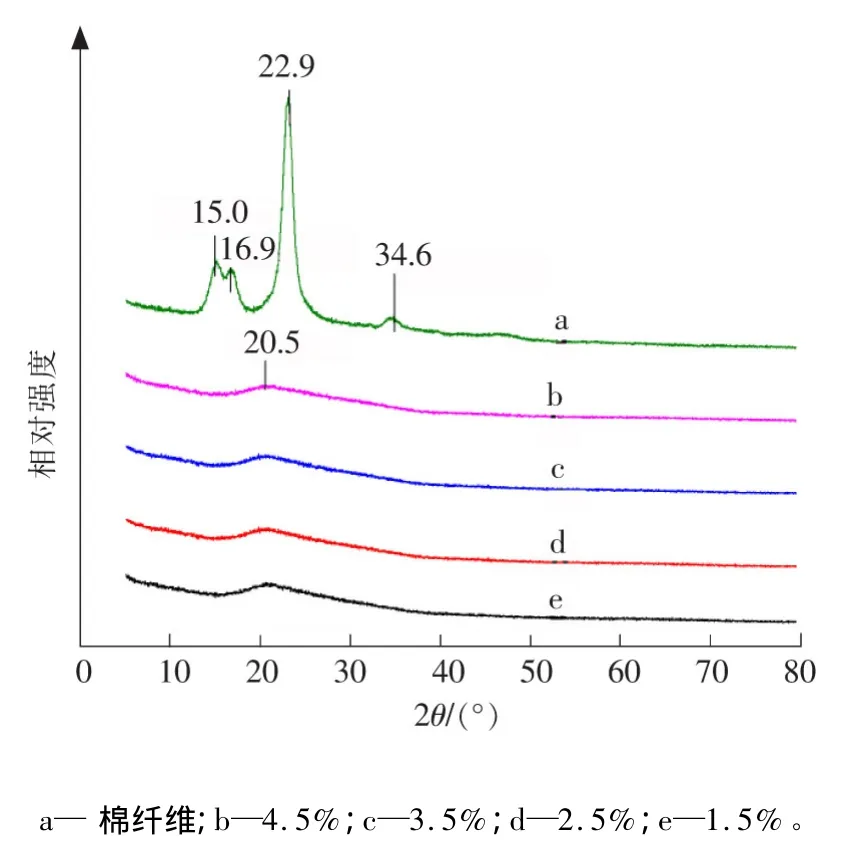

图7是不同质量分数的再生纤维素膜和天然棉纤维的X射线衍射图,可以看出再生纤维素膜衍射峰的强度变化趋势一致,与质量分数没有明显的关系。与表1对照可以看出,在 2θ=15.0°,16.9°,22.9°,34.6°时天然棉纤维显示纤维素Ⅰ晶型的特征峰,再生纤维素膜显示纤维素Ⅱ晶型的特征峰[34]。

表1 纤维素Ⅰ和纤维素Ⅱ的标准位置[34]Tab.1 Standard position of cellulose Ⅰ and cellulose Ⅱ[34]

图7 天然棉纤维和不同质量分数再生纤维素膜的XRD图Fig.7 XRD curves of natural cotton fibers and regenerated cellulosemembranes with variousmass fractions

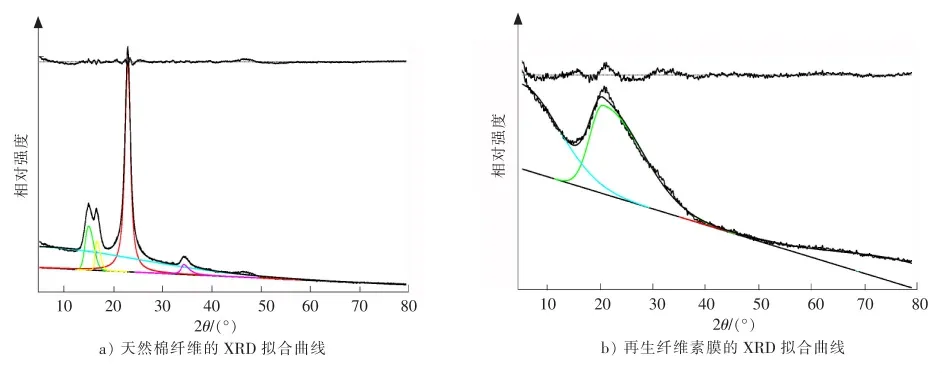

从图7可以看出,天然棉纤维衍射峰很尖锐,再生纤维素膜衍射峰比较平缓,强度远低于天然棉纤维,纤维素再生前后晶型发生明显的转变。利用XRD数据分析软件Jade对其进行分峰拟合计算结晶度,误差R≤3.0,拟合结果见图8,天然棉纤维的结晶度为74.30%,与东华大学朱育平[35]等所测白棉纤维结晶度为70.64%相差小于5%。再生纤维素膜的衍射峰宽度较大,多为非结晶峰,以此可推测原天然纤维素的结晶区遭到较大程度的破坏,再生后的纤维素膜虽重新结晶,但结晶度较小。

图8 XRD分峰拟合曲线Fig.8 XRD fitting curves

图9为活化前后的结晶度变化,经结晶度拟合计算后可以得出:与未经活化的天然纤维素相比,经DMAC活化后的天然纤维素结晶峰衍射强度下降,活化过程破坏了纤维素的结晶区。经对2种不同制膜工艺得到的再生纤维素膜的XRD研究得知,高速(工艺1)下制备的再生纤维素膜的结晶度略高于低速(工艺2)条件下制备的再生纤维素膜。不同成膜工艺对再生纤维素膜的结晶度有影响,高速使得再生纤维素膜的取向度、结晶度增加,这与图5中高速工艺1成膜后的强力高于工艺2成膜后的强力相互印证。

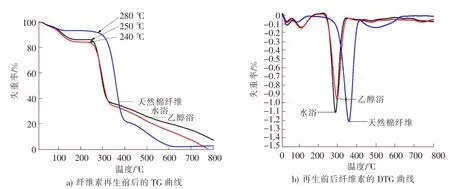

2.5 再生纤维素膜的热性能

原天然棉纤维和再生纤维素膜在20℃/min的升温速率下测得的热失重(TG)曲线和微商热失重(DTG)曲线如图10所示,表2是其相对应的分解过程中的物理参数。所有样品的热分解行为都表现为一个失重阶段的分解过程,此过程大概可分为3个区间。第1阶段为微量失重阶段,质量的减少主要来源于高聚物分子间结合水和各种助剂的挥发;第2阶段为热分解阶段,主要是小分子质量低聚物的分解引起的失重;第3阶段为成碳稳定阶段,在此阶段,材料大部分已被碳化,温度的升高对残余物的失重影响较小,但在此阶段再生纤维素膜的残余率一直高于原纤维素的残余率。对此现象的解释如下:溶解再生后的纤维素膜晶型由纤维素Ⅰ转变为纤维素Ⅱ,与纤维素Ⅰ相比,纤维素Ⅱ的分子构象不容易发生反转,更容易经脱水、脱羧反应生成H2O,CO2和残渣,导致残余率较高[36-37]。

图9 DMAC活化前后纤维素结晶度变化Fig.9 Change of crystallinity before and after DMAC activation

由表2可以看出,与天然棉纤维相比,再生纤维素膜初始分解温度降低,热稳定性相对较差,以水为凝固浴的再生纤维素膜的热性能略强于以乙醇为凝固浴的再生纤维素膜。

图10 天然棉纤维和再生纤维素膜TG和DTG曲线Fig.10 TG and DTG curves of the regenerated membranes and natural cotton fibers

表2 天然棉纤维和再生纤维素膜分解过程中的物理参数Tab.2 Thermal behaviors of the regenerated cellulosemembranes and natural cotton fibers

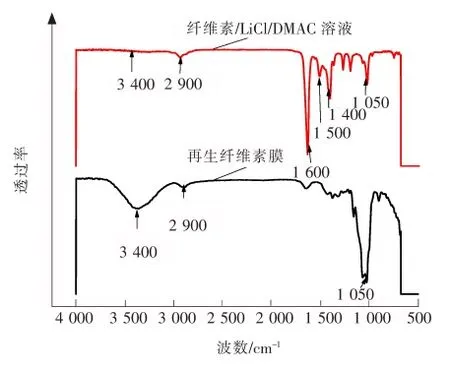

2.6 再生纤维素膜的红外光谱分析

图11为纤维素/LiCl/DMAC溶液和再生纤维素膜的FT-IR曲线,可以看出再生纤维素膜在3 400,2 900,1 050 cm-1处有纤维素的特征吸收峰;与再生纤维素膜相比,纤维素LiCl/DMAC溶液的谱图略有变化,除了纤维素的特征峰以外,在1 600,1 500,1 400 cm-1处也出现了DMAC中酰胺键的吸收峰,纤维素的特征吸收峰位置变化不大,但伸缩振动强度大大减弱,原因可能是纤维素被溶解后氢键受到破坏。经FT-IR谱图分析,在LiCl/DMAC直接溶剂体系下制备的再生纤维素膜,除了纤维素的降解和聚集态结构有所变化之外,纤维素大分子结构没有改变,仍保持天然纤维素的特征。再生前后的纤维素产生的吸收峰位置基本相似,说明溶解前后成分是相同的,即LiCl/DMAC体系在溶解纤维素时不发生衍生化反应,对纤维素的溶解也属于直接溶解。

图11 红外光谱分析Fig.11 FT-IR analysis

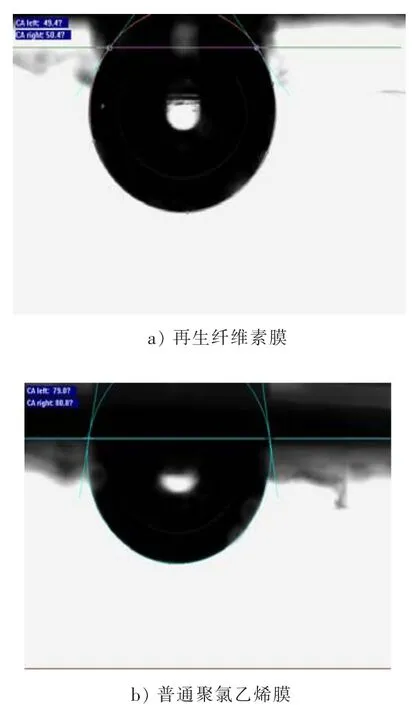

2.7 再生纤维素膜的接触角测试分析

图12是采用捕获液泡法测定的再生纤维素膜和聚氯乙烯膜的接触角。从图12 a)可以看出再生纤维素膜的接触角约为50°,明显低于普通聚氯乙烯膜(如图12 b)所示,接触角约为 80°),这表明再生纤维素膜表面亲水性极强,有良好的浸润性能。

图12 不同材料的接触角测定图Fig.12 Contact angle determination of differentmaterials

3 结语

通过纤维素的LiCl/DMAC直接溶剂体系对天然棉纤维进行活化处理,配置不同质量分数的纤维素有机溶液系列。在乙醇和水为凝固浴条件下,采用2种工艺制备再生纤维素薄膜系列,并进行测试表征。结果表明,要保证天然纤维素的充分溶解,必须严格控制该体系中水分的含量,高温活化易导致纤维素的氧化降解,在保证溶解效果良好条件下,温度越低越好。关于天然棉纤维的活化机理研究和活化方案优化则需要更进一步的探索。采用KW-4A匀胶机高速成膜工艺、凝固浴为水浴、纤维素质量分数为3.5%时,制备的再生纤维素膜的各项性能最佳。与天然生物质棉纤维相比,再生纤维素膜结晶度下降大,热稳定性有一定程度的下降,有良好的表面浸润性,但在生物医学领域的应用需要进行更深入的研究探索。本文为再生纤维素材料在LiCl/DMAC体系中的制备和开发应用提供技术参考。

/References:

[1] YANG G,ZHANG L N.Regenerated cellulosemicroporousmembranes bymixing cellulose cuoxam with awater-sokible[J].Polymer JMembrance Sci,1996,114:149-155.

[2] MOHANTY A K,MISRAM,DRZAL L T.Sustainable bio-composites from renewable resources:Opportunitiesand challenges in the greenmaterials world[J].Journal of Polymers and the Environment,2002,10(1/2):19-26.

[3] TURNER M B,SPEAR SK,HOLBREY JD,etal.Ionic liquid-reconstituted cellulose composites as solid supportmatrices for biocatalyst immobilization[J].Biomacromolecules,2005,6(5):2497-2502.

[4] 林珊.纤维素抗菌膜的制备及其深度水处理研究[D].福州:福建农林大学,2013.LIN Shan.Preparation of Antibacterial Cellulose Membranes and Their Application in the Depth TreatmentofWater[D].Fuzhou:Fujian Agriculture and Forestry University,2013.

[5] 李状,石锦志,廖兵,等.纤维素/LiCl/DMAC溶液体系的研究与应用[J].高分子通报,2010(10):53-59.LIZhuang,SHIJinzhi,LIAO Bing,et al.Research and application on cellulose/LiCl/DMAC solution system[J].Chinese Polymer Bulletin,2010(10):53-59.

[6] MCCORMICK C L.Novel Cellulose Solutions[P].US:4278790,1981-07-14.

[7] DAWSEY TR,MCCORMICK C L.The lithium chloride/dimethylacetamide solvent for cellulose:A literature review[J].JournalofMacromolecular Science Reviews in Macromolecular Chemistry and Physics,1990,30(3/4):405-440.

[8] MCCORMICK C L,CALLAISP A,HUTCHINSONJR B H.Solution studies of cellulose in lithium chloride and N,N-dimethylacetamide[J].Macromolecules,1985,18(12):2394-2401.

[9] POTTHAST A,ROSENAU T,SARTORI J,et al.Hydrolytic processes and condensation reactions in the cellulose solvent system dimethylacetamide/lithium chloride Part2:Degradation of cellulose[J].Polymer,2003,44(1):7-17.

[10] ROSENAU T,POTTHASTA,HOFINGER A,etal.Hydrolytic processesand condensation reactions in the cellulose solvent system N,N-dimethylacetamide/lithium chloride[J].Holzforschung,2001,55(6):661-666.

[11] POTTHAST A,ROSENAU T,BUCHNERR,etal.The cellulose solvent system N,N-dimethylacetamide/lithium chloride revisited:The effectof water on physicochemical properties and chemical stability[J].Cellulose,2002,9(1):41-53.

[12] 程博闻.纤维素在LiCl/极性溶剂体系中溶解性能的研究[J].天津纺织工学院学报,2000,19(2):1-3.CHENG Bowen.Research on dissolubility of cellulose in LiCl/polar solvent system[J].Journalof Tianjin Institute of Textile Science and Technology,2000,19(2):1-3.

[13] 哈丽丹·买买提,库尔班江·肉孜.纤维素LiCl/DMAC溶液法制备纤维素薄膜[J].纺织学报,2011,32(4):33-38.HALIDAN Mamat,KURBANJIANG Rouzi.Preparation of cellulosic film by LiCl/DMAC process[J].Journal of Textile Research,2011,32(4):33-38.

[14] 张耀鹏,邵惠丽,沈新元,等.NMMO法纤维素膜的结构与性能[J].膜科学与技术,2002,22(4):13-20.ZHANG Yaopeng,SHAO Huili,SHEN Xinyuan,et al.Morphology,permeation and cutoff properties of cellulose membranes prepared by NMMO method[J].Membrane Science and Technology,2002,22(4):13-20.

[15] 张耀鹏.NMMO法纤维素膜及其成形机理的研究[D].上海:东华大学,2002.ZHANG Yaopeng.Preparation and Formation Mechanism of Cellulose Membranes Prepared from NMMO Solution[D].Shanghai:Donghua University,2002.

[16] 李红剑,李雄岩,贺晓泉,等.凝固条件对α-纤维素中空纤维膜结构和性能的影响[J].高分子学报,2007(3):250-254.LIHongjian,LIXiongyan,HE Xiaoquan,et al.Effect of coagulation conditions on structure and properties of α-cellulose hollow fibermembrane[J].Acta Polymerica Sinica,2007(3):250-254.

[17] 孟卿君.制膜工艺对NMMO工艺纤维素膜性能和结构的影响[D].西安:陕西科技大学,2008.MENG Qingjun.Study on the EffectofMasking Technology on the Structure and Property of NMMOCellulose Membrane[D].Xi’an:ShaanxiU-niversity of Science & Technology,2008.

[18] 吴翠玲.N-甲基氧化吗啉纤维素溶液特性及成膜性能的研究[D].西安:陕西科技大学,2005.WU Cuiling.Study on the Characteristics and Membrane-Forming Capability of N-methylmorpholine-N-oxide Cellulose Solution[D].Xi’an:Shaanxi University of Science & Technology,2005.

[19] 郝艳萍.NMMO法制备双轴拉伸纤维素薄膜工艺及其性质结构的研究[D].上海:东华大学,2005.HAO Yanping.Properties and Structure of Biaxial Cellulose Films from NMMO Solution[D].Shanghai:Donghua University,2005.

[20] 哈丽丹·买买提.纤维素LiCl/DMAC溶液的制备及其稳定性[J].纺织学报,2010,31(8):6-11.HALIDAN Mamat.Preparation and stability of cellulose LiCl/DMAC solution[J].Journal of Textile Research,2010,31(8):6-11.

[21] RAUSV,TURCOV A,DYBAL J,et al.Activation of cellulose by 1,4-dioxane for dissolution in N,N-dimethylacetamide/LiCl[J].Cellulose,2012,19(6):1893-1906.

[22] 殷延开,陈玉放,戴现波,等.纤维素的溶解及活化过程[J].纤维素科学与技术,2004,12(2):54-63.YIN Yankai,CHEN Yufang,DAIXianbo,et al.Activating or solublizing process of cellulose[J].Journal of Cellulose Science and Techno-logy,2004,12(2):54-63.

[23] POTTHAST A,ROSENAU T,SIXTA H,etal.Degradation of cellulosicmaterials by heating in DMAC/LiCl[J].Tetrahedron Letters,2002,43(43):7757-7759.

[24] KIM CW,KIM D S,KANG SY,et al.Structural studies of electrospun cellulose nanofibers[J].Polymer,2006,47(14):5097-5107.

[25] DUPONT A L.Cellulose in lithium chloride/N,N-dimethylacetamide,optimisation of a dissolution method using paper substrates and stability of the solutions[J].Polymer,2003,44(15):4117-4126.

[26] 张伯禹.刺激响应性高分子材料的合成及其性能研究[D].合肥:中国科学技术大学,2010.ZHANG Boyu.Stimulate the Synthesis and Properties of Polymer Material Response[D].Hefei:University of Science and Technology of China,2010.

[27] SAXENA SD,GUPTA K S.Kineticsandmechanism of the oxidation ofdimethylformamide by aquothallium(Ⅲ)in perchloric acid solutions[J].Journal of Inorganic and Nuclear Chemistry,1977,39(2):329-331.

[28] AUERBACH A B,EL-KAFRAWY A,SNYDERJR FW,et al.Solvent System for Cellulose[P].US:4302252,1981-11-24.

[29] 吴江.α-纤维素膜的制备、性能及应用研究[D].大连:中国科学院大连化学物理研究所,2002.WU Jiang.Preparation,Characterization and Application on α-Cellulose Membrane[D].Dalian:Dalian Institute of Chemical Physics of Chinese Academy of Sciences,2002.

[30] 张伟,陈朝见,傅师申,等.纤维素/NMMO溶液及其薄膜的制备与性能研究[J].合成纤维工业,2011,34(1):23-26.ZHANGWei,CHEN Chaojian,FU Shishen,et al.Preparation and properties of cellulose/NMMO solution and membrane[J].China Synthetic Fiber Industry,2011,34(1):23-26.

[31] 吕阳成,吴影新.凝固浴组成对NMMO法纤维素膜形貌的影响[J].高校化学工程学报,2007,21(3):398-403.LYU Yangcheng,WU Yingxin.Influence of coagulation bath on morphology of cellulose membranes prepared by NMMO method[J].Journal of Chemical Engineering of Chinese Universities,2007,21(3):398-403.

[32] 张耀鹏,邵惠丽,沈新元,等.凝固浴和铸膜液对新型纤维素超滤膜的影响[J].中国纺织大学学报,2000,26(4):90-92.ZHANGYaopeng,SHAO Huili,SHEN Xinyuan,etal.Effectof coagulation bath and castingsolution on cellulose UFmembranes[J].Journalof China Textile University,2000,26(4):90-92.

[33] 童贤涛,钟璇,何小云,等.纤维素膜的制备及性能研究[J].高分子通报,2013(10):151-155.TONG Xiantao,ZHONG Xuan,HE Xiaoyun,et al.Cellulose film preparation and properties research[J].Chinese Polymer Bulletin,2013(10):151-155.

[34] 裴继诚.植物纤维化学[M].北京:中国轻工业出版社,2012.PEIJicheng.Lignocellulosic Chemistry[M].Beijing:China Light Industry Press,2012.

[35] 朱育平,曹秋玲,陈晓,等.天然彩棉的结晶度和取向度研究[J].东华大学学报(自然科学版),2009,35(6):626-631.ZHU Yuping,CAO Qiuling,CHEN Xiao,et al.Study on crystallinity and degree of orientation of naturally colored cottons[J].Journal of Donghua University(Natural Science Edition),2009,35(6):626-631.

[36] 贾立霞,陈振宏,刘静,等.基于聚苯硫醚纤维的复合功能面料研究与开发[J].河北工业科技,2012,29(5):267-270.JIA Lixia,CHEN Zhenhong,LIU Jing,et al.Research and development of complex functional fabrics based on PPS fiber[J].Hebei Journal of Industrial Science and Technology,2012,29(5):267-270.

[37] 马博谋,张猛,王丹丹,等.离子液体法制备再生竹纤维素膜及其性能[J].东华大学学报(自然科学版),2010,36(6):604-607.MA Bomou,ZHANGMeng,WANGDandan,et al.Regenerated bamboo cellulose film prepared with ionic liquid as solvent[J].Journal of Donghua University(Natural Science Edition),2010,36(6):604-607.