基于人机工程学的数控机床耦合仿生优化设计方法研究进展

刘世豪,杜彦斌,郭志忠

(1.海南大学机电工程学院,海南海口 570228;2.重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆 400067)

随着中国航空航天、海洋工程装备、船舶、高铁、风电及核电设备、汽车等先进制造业的蓬勃发展,对各种复杂零部件的加工需求日益增加,导致数控机床的市场需求量不断攀升。然而,当前中国中高端数控机床的自给率严重偏低,原因之一是国产数控机床在功能、性能和用户认可度方面与世界先进国家的产品相比仍存在较大差距,这就迫切需要提高数控机床的设计技术水平。针对以上问题,国家一直相当重视数控机床产业的发展及其技术升级。2006-02-09,国务院发布了《国家中长期科学和技术发展规划纲要》,将“高档数控机床与基础制造装备”列入16个重大科技专项,为中国高档数控机床的发展带来良好机遇。在历年的“高档数控机床与基础制造装备”科技重大专项中,数控机床的设计技术也常被列为重要的课题。因此,研究数控机床优化设计方法符合中国高档数控机床产业技术升级的战略需求,具有重要的工程应用价值。

1 国内外研究现状及发展动态分析

1.1 人机工程设计技术的研究现状

人机工程学是一门关于技术和人的协调关系的科学,强调把使用产品的人作为产品设计的出发点,要求产品外形、结构、性能和功能都要围绕人的身心感受来设计[1]。人机工程学在机械设计领域也正在逐步得到推广应用,众多学者也相继对此展开了研究,并初步取得一些成果。

天津大学的徐一春等[2]为研究鞍座结构对人体舒适性的影响,考虑人体与鞍座的接触关系,基于Pro/E软件建立二者的三维模型,导入ANSYS中进行有限元仿真分析,研究结果为鞍座结构的优化设计提供了理论指导。吉林大学的任金东等[3]通过统计分析获得一些国家男性和女性人体尺度分布的主成分,并提出了根据多元人体数据中的主成分分布描述人体尺度分布边界和选取用于人机工程设计的关键人体数据的方法。天津科技大学的张建国等[4]结合人机工程原理和机械设计方法对护理床进行设计,使其能够实现抬背、抬大腿、曲小腿和调整坐姿的功能,并将设计方案通过Pro/E软件进行仿真分析,进一步指导和验证设计的合理性。河海大学的吴晓莉等[5]对数控机床的人机工程进行了分析,通过对一种数控机床的设计,阐述了人机工程学在数控机床设计中的重要性。昆明理工大学杨晓京等[6]在数控机床设计中,利用计算机建立的虚拟人机关系,指导数控机床结构的人性化设计,提出了一些改进机床结构的积极措施。徐秋枫[7]指出数控机床的人性化设计体现在物理层面,就是机床设计要与人的身体尺寸、体力等生理特征的需求相符合,才能创造一种良好的人机互动关系。

数控机床产品的竞争力固然首先取决于其本身的力学性能和加工精度,然而在当前各企业都注重技术升级的背景下,对于性能差异不大的产品,其使用的便捷性和舒适性往往成为决胜的关键。数控机床的整体结构、使用操作以及制造工艺都必须更多地考虑到人的因素,追求使用功能的合理,才能使产品更容易赢得用户的青睐,从而扩大市场占有率,保证企业随科技发展不断提升。因此,有必要研究数控机床的人机工程设计原理,并以之作为机床结构优化设计时需要考虑的准则,将用户的人性化需求纳入设计的范畴。

1.2 机械仿生设计技术的研究现状

仿生设计学是人类模仿生物功能来进行创新设计的一门新型边缘学科,其基本原理是研究生物体优良的结构和力学性能,并移植于人造工程设计技术之中,用以发明、创造新的设计技术。在机械工程领域,仿生设计技术逐渐被广泛应用,进而形成了机械结构仿生设计技术。近年来,国内外一些学者也引入该技术尝试对数控机床进行结构设计。然而,作为一种新兴的设计方法,机械结构仿生技术在数控机床设计领域的应用尚处于刚起步的研究阶段。

韩国学者KIM等[8]在提取蜂窝夹层结构优良力学性能的基础上,对一种机床的横梁进行结构仿生,从而使横梁实现了轻量化设计,并提高了机床的加工精度。吉林大学的王向彬[9]研究了王莲叶脉结构的构型规律和优良承力性能,使用模糊相似原理对王莲与机床回转工作台进行相似度计算,并对一种回转工作台进行仿生优化设计,达到了提高结构刚度并减轻质量的优化目标。陕西科技大学的毛志云等[10]模仿蜂窝结构对某型号数控机床的回转工作台进行仿生设计,使工作台的质量减轻,提高了工作台的定位精度。北京航空航天大学的杨永彬等[11]基于结构仿生原理,以生物骨架为仿生原型,对一种数控磨床立柱筋板进行结构优化设计,提高了立柱的刚度。浙江大学的汪久根等[12]通过对稻麦秸秆空心结构的力学性能进行研究,提出了机床主轴的仿生空心结构设计方案,减轻了主轴质量,还使抗扭和抗弯能力得到了提高。南京航空航天大学以植物根系优良的力学性能为依据,对一种大型龙门机床的立柱进行结构仿生设计,减轻了立柱质量,并且使动静态性能得到了提高[13]。

以上研究成果丰富了机械仿生设计技术的内容。然而,机械仿生技术在数控机床设计领域的应用主要还是根据经验进行模仿和改进,深层次的结构和力学性能仿生机理还需要进行系统科学研究,数控机床结构仿生设计理论更有待人们进行深入的探索。近年来,仿生学正在向耦合仿生学的方向发展,这为数控机床仿生设计技术带来一种新的视角。以耦合仿生学为理论基础,探索生物结构的多元耦合功能原理与实现模式,通过相似性原理用于研究数控机床结构的耦合仿生设计技术将是一个新的领域。

1.3 机床优化设计方法的研究现状

优化设计是一门以数学规划论为理论依据、以数值计算软件为工具的新兴设计方法,能从一系列的可行设计方案中求解得到最佳方案,从而使期望的目标参数达到最优值[14-17]。随着现代机械设计技术的不断发展,优化设计方法也越来越广泛地被应用于数控机床产品设计中,对机床结构进行优化可达到节省材料和提高动、静态性能的目的。因此,数控机床优化设计方法已成为当前国内外学术界的研究热点[18]。

在国外,许多学者利用CAD/CAE技术对数控机床结构进行优化设计,并且对加工过程进行动态分析与优化,提高了机床的抗振性[19]。加拿大不列颠哥伦比亚大学的研究人员采用模糊数学方法进行机床主轴部件的多目标优化设计,使机床主轴部件的动静态性能得到提高[20];意大利学者BIANCHI等[21]把机床的动态设计和控制相结合后进行优化,改善了机床整机的综合性能;LEVIN[22]在动态仿真分析的基础之上,提出一种采用数学模型对机床进给系统移动部件进行优化设计,为机床整体优化设计提供了很好的参考;PARTIEK[23]对一种数控机床进行结构灵敏度分析,根据分析结果选择设计变量和目标函数,建立了稳健性优化设计模型,将优化结果作为机床的改进设计方案,提高了动静态性能。STÖPPLER等[24]为了提高一种数控机床的动态特性和加工精度,对其横梁结构进行了多目标优化设计。NAMAZIA等[25]在对一种高速数控铣床的主轴系统进行CAE仿真分析的基础上,通过加强刀柄和主轴结合部的刚度来提高该机床的动态性能。

中国不少研究人员采用各种方法对机床零部件进行优化设计,也取得了一定的研究成果。清华大学的郭垒等[26]采用元结构方法对一种机床床身进行优化设计,提高优化设计的效率;中国科学技术大学的申远等[27]提出一种基于遗传算法的锻压机床多目标优化设计方法,提高了锻压机床的设计效率和优化效果;同济大学的杨勇等[28]在结构动态特性灵敏度分析的基础上,采用有限元法对某型数控机床的床身进行了动态优化设计;天津大学的丛明等[29]通过分析TTB300-1500数控机床进给系统拖板的结构特点,运用有限元法和灵敏度分析法对拖板进行结构优化设计,提高了拖板的动态性能;华南理工大学的姜衡等[30]运用多目标遗传算法对一种加工中心整机进行多目标优化,在保证动静态性能符合要求的前提下,实现了整机结构的轻量化设计;大连理工大学王晓煜等[31]对一种数控机床横梁的内部筋板结构进行多目标拓扑优化设计,提高了横梁的动静态性能;中国台湾中山大学的CHEN等[32]采用CAD/CAE技术对某型数控机床进给系统进行建模,对结构参数进行灵敏度分析,在此基础提出了一种机床进给系统的动态优化设计方法;清华大学的于长亮等[33]对一种卧式加工中心的立柱进行灵敏度分析,以立柱固有频率为优化目标,质量为约束条件,建立优化数学模型,并利用Matlab软件求解得到立柱的优化结果,使整机的抗震性得到提高;四川大学的阳红等[34]提出了一种机床热态信息挖掘方法,以一台龙门机床为研究对象,对该机床进行热态信息挖掘,根据挖掘结果进行了结构优化设计。

以上国内外学者的研究成果均促进了数控机床优化设计方法的发展。然而,数控机床的设计是一个系统化的工程,需要同时提高多种功能和性能,其结构设计属于多目标优化问题。为了全面提高数控机床整机的动静态综合性能,需要从多性能耦合角度对数控机床结构进行协同优化设计。因此,研究数控机床的多目标协同优化设计方法是十分必要的。

2 当前研究存在的问题

综合分析以上国内外的研究进展可知,尽管数控机床结构优化设计的研究成果较为丰富,但是主流方法还是仅停留在传统的设计理念上,人机工程学和仿生学在机床设计领域的应用依然处于起步阶段,未能很好地与机床结构优化设计方法有机融合。为了突破当前数控机床设计方法的局限性,有如下的关键科学问题亟待解决。1)数控机床“人-机-环境”交互作用机制。传统的数控机床设计方法往往忽略用户身心感受因素,导致产品性能虽好但也可能难以为市场所青睐,制约了机床设计方法的发展。为了解决这个问题,数控机床设计方法需要充分考虑机床结构对用户使用便捷性和舒适性的影响。因此,研究数控机床“人-机-环境”交互作用机制,是该领域需要解决的基础问题。2)数控机床结构的多元耦合仿生机理。对数控机床结构的轻量化和力学性能提出要求,也是生物结构的优势所在。探索生物结构的生长特点和构型规律,研究基于“形态-结构-功能-自适应生长”的多元耦合仿生机理,是对数控机床结构进行耦合仿生设计所需要解决的基础问题。3)数控机床综合性能的协同优化建模。数控机床整机设计是一个系统化的工程,属于“好用”和“耐用”协同优化的问题。然而,目前的数控机床设计往往忽略了各种性能之间的耦合与相互影响,导致难以获得综合性能最优的机床整机设计方案。因此,如何建立数控机床的多目标协同优化设计模型是一个亟待解决的关键问题。

3 新的研究内容与研究方案

3.1 新的研究内容

为了解决以上的关键科学问题,探索数控机床的人机工程设计原理,获取机床结构多元耦合仿生设计技术,进而相互融合后形成数控机床多性能耦合的协同优化设计方法,需要在如下3个领域深入展开研究。

1)数控机床的人机工程设计原理

数控机床的功能是由用户操作使用来实现的,便于使用是机床实现其功能的关键一步。使用是用户与机床交互的过程,如果不便于使用,即使再先进的数控机床也难以发挥其全部功效。数控机床的设计应该以最便捷、最友好、最安全的方式呈现给用户,让用户在生理和心理上不易疲劳、感觉舒适。数控机床的工作台、主轴和操作面板等是供用户使用、操作的,它们的造型、布局、尺寸等均应符合“人性化”的准则。因此,需要探索数控机床的人机工程设计原理。以下几方面的内容有待研究:数控机床造型对用户身心感受的影响机理;数控机床“人-机-环境”交互作用机制;数控机床结构与使用舒适性的相互影响;数控机床结构与操作安全性的相互影响;基于人机工程的数控机床总体结构设计准则。

2)数控机床结构的耦合仿生设计技术

生物经历漫长的自然选择和优胜劣汰,具有轻质高效的精致结构,这为机床结构优化设计提供了大量可供参考的仿生原型和创新设计灵感。为此,针对数控机床床身、立柱、主轴箱、横梁等重要结构件的轻量化设计要求,模拟生物体结构的优良性能对机床结构进行仿生设计,可提高其动静态综合性能。以耦合仿生学为依据,研究生物结构的构型和力学性能优势,得到生物体的“形态-结构-功能-自适应生长”的多元耦合机理,结合数控机床的结构和力学性能要求,并根据相似性原理来获取数控机床耦合仿生设计技术。因此,为了获取一种新的数控机床结构耦合仿生设计技术,以下几方面的内容有待研究:生物结构的构型与力学规律;生物结构耦合机理与实现模式;机床结构与生物结构的相似原理;机床结构的多元耦合仿生设计技术;仿生型机床结构的制造工艺优化技术。

3)数控机床多性能耦合的协同优化设计方法

将人机工程学作为数控机床的设计准则是为了解决“好用性”的问题,对数控机床结构进行多元耦合仿生设计的目的是为了提高机床的力学性能,即解决“耐用性”的问题。然而,数控机床的整机设计是一个系统化的工程,必须使机床兼备“好用性”和“耐用性”的双重功效,这样才能促进数控机床的技术升级,并提高产品的市场竞争力。因此,有必要在融合人机工程设计原理和耦合仿生设计技术的基础上,形成一套新的数控机床多性能耦合的协同优化设计方法。以下几方面的内容有待研究:数控机床多性能的耦合机制;数控机床多目标协同优化建模技术;数控机床多目标协同优化模型求解方法;数控机床的制造与装配技术;数控机床多目标协同优化方法的应用与验证。

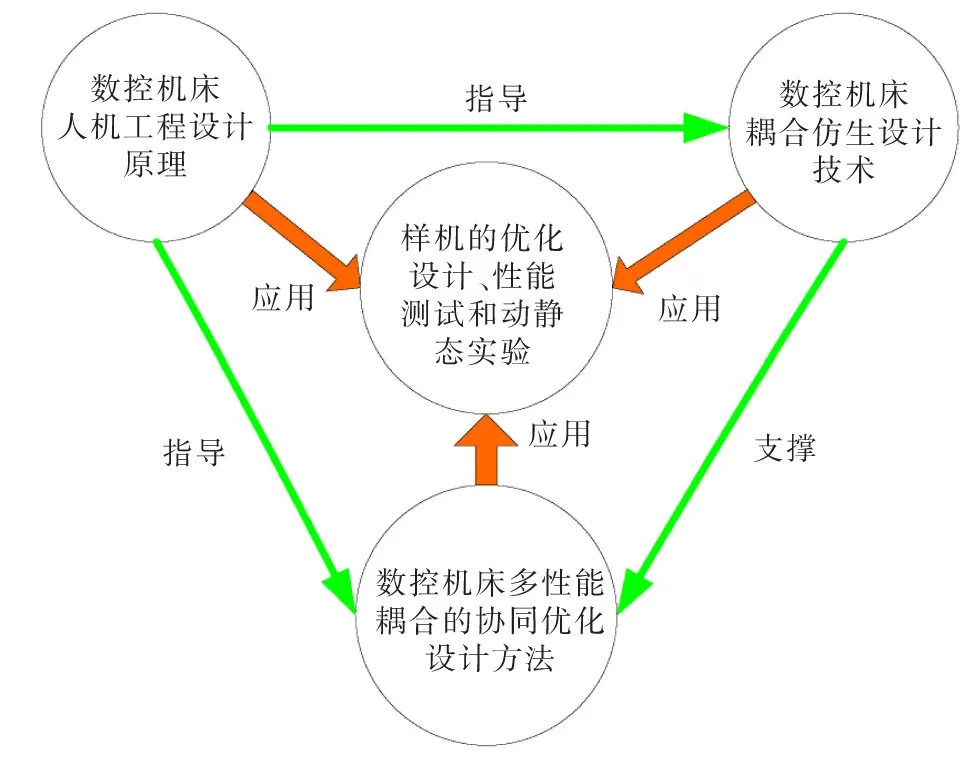

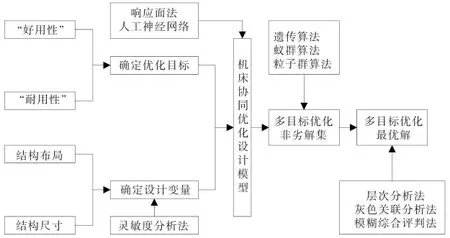

以上新的研究内容相互关联,可形成一个完整的理论研究体系,它们之间的内在联系如图1所示。

图1 研究内容的内在联系Fig.1 Internal relationship of research content

3.2 新的研究方案

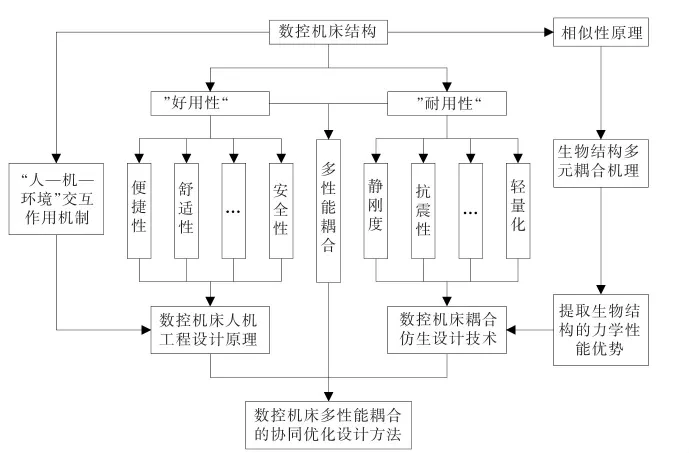

针对当前需要解决的科学问题,为了深入研究数控机床的人机工程设计原理、多元耦合仿生设计技术,探索数控机床多性能耦合的协同优化设计方法,提出采用理论和实验相结合的研究方法,并拟定如图2所示的总体研究方案。

图2 总体研究方案Fig.2 Overall research plan

3.2.1 数控机床的人机工程设计原理

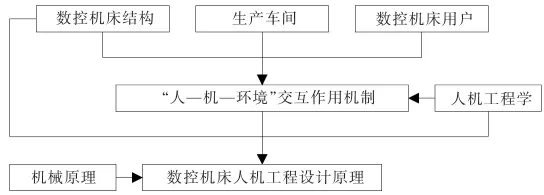

传统的机床设计以实现加工功能和提高动、静态性能为主要目的,往往没有把机床用户的身心感受作为考虑的因素,导致机床存在造型和结构不够人性化、不易于操作等诸多问题。为了解决这些问题,可按照图3所示的路线探索适合数控机床的人机工程设计原理,具体的研究过程如下。

1)在制造企业的机加工车间进行实地调研,充分了解机床操作人员对机床结构、性能和操作性的实际身心感受,搜集并整理相应的结果,运用人机工程学的知识建立数控机床“人-机-环境”交互作用机制。

图3 机床人机工程设计的研究路线Fig.3 Research route ofmachine tools’ergonomic design

2)以所建立的数控机床“人-机-环境”交互作用机制为理论依据,研究机床结构布局和尺寸对用户使用便捷性、舒适性等方面的影响,将其作为机床结构设计的依据。

3)充分考虑数控机床用户对机床结构的设计要求,以机械原理为理论基础,根据所建立数控机床“人-机-环境”交互作用机制,提出一套适合数控机床的人机工程设计原理。

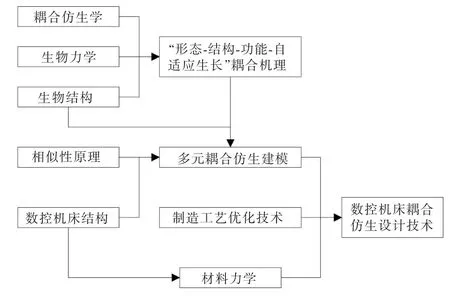

3.2.2 数控机床结构的耦合仿生设计技术

耦合仿生学的兴起与发展为数控机床结构设计提供了新思路,对生物体结构构型规律进行研究与仿生应用,探索数控机床结构耦合仿生设计技术,用于设计出综合力学性能优异、结构新颖、适合于数控机床的新结构。数控机床结构耦合仿生设计技术研究方案的实施可按图4进行,具体的研究过程如下。

图4 机床耦合仿生设计的研究路线Fig.4 Research route ofmachine tools’coupling bionic design

1)选取仿生对象(如植物叶脉、动物骨架等),研究数控机床内部结构(如主筋板、次筋板、加强筋等)与生物体在结构、功能和受力等方面的多元相似性,选取某种与被设计对象性能相似的生物体,依据所选取的生物体结构的功能与力学性能优势,探索基于“形态-结构-功能-自适应生长”多元耦合的仿生设计建模技术。

2)由于生物结构比数控机床结构更加复杂,所以在提取其优势力学性能结构时,需要评估机床仿生结构的制造成形难度,进而优化其加工工艺方案。

3)模拟生物体结构对数控机床结构件构造、尺寸等进行仿生设计,运用CAD软件建立其参数化模型。

4)运用CAE软件对数控机床结构件进行动静态性能仿真分析,根据CAE分析结果来优化机床结构尺寸,优化过程中可能对仿生设计准则进行修改,或更换仿生原型。

3.2.3 数控机床多性能耦合的协同优化设计方法

以研究得到的数控机床人机工程设计原理作为整机结构布局和大型结构件外形设计的依据,数控机床耦合仿生设计技术作为主要结构件内部具体结构设计的依据,将提高数控机床的“好用性”和“耐用性”作为优化目标(具体指标可参考图2),将数控机床的结构布局和尺寸作为设计变量,构建数控机床协同优化设计的数学模型。数控机床多目标协同优化设计方法研究方案的实施过程可按图5所示的流程展开。

图5 机床协同优化的研究路线Fig.5 Research route ofmachine tools’collaborative optimization

在数控机床多目标协同优化的数学建模过程中,通过实验和仿真获取建模所需的原始数据,可选用响应面法、人工神经网络等数学方法建立优化模型,选用遗传算法、粒子群算法或蚁群算法等求解模型,对于如何从数控机床多目标协同优化设计的非劣解集中获取最优解,可选用层次分析法、灰色关联分析法或模糊综合评判法等数学方法进行优选。

3.2.4 数控机床耦合仿生优化方法的应用验证

以一种数控机床为应用对象,采用研究得到的机床结构人机工程设计原理、耦合仿生设计技术和多性能协同优化设计方法对其进行结构优化设计。根据该数控机床具体的性能和精度需求,建立其多目标优化设计模型并进行求解,从而得到一组最优的设计方案,根据该方案试制样机,同时建立其三维参数化仿真模型。对试制的机床样机进行工作性能测试、静力学实验和模态实验,对三维参数化模型进行运动学仿真、动力学仿真和动静态性能仿真,将实验结果与仿真分析结果进行对比,验证所得到的数控机床结构优化设计原理与方法的正确性。

在数控机床优化设计方法的应用验证过程中,以优化设计理论与方法为基础,根据实验研究的结果来改进和完善仿真模型,当仿真分析结果的正确性得到实验验证后,则尽可能采用仿真研究替代实验研究,以达到提高研究效率和降低研发成本的目的。

4 结语

数控机床结构设计通常是以提高动静态综合性能和加工精度为目的,往往不注重考虑机床结构对操作便捷性和舒适性的影响。针对这个问题,提出探索数控机床的“人-机-环境”系统的交互机制,研究基于人机工程学的机床结构设计准则,将机床的“好用性”与结构设计有机结合,为数控机床的多目标优化设计提供一种新思路。

针对数控机床的结构特点,探索生物体与机床在结构、力学性能和功能方面的相似机理,设计出新颖的仿生型机床结构,研究仿生型机床结构的制造工艺优化措施,形成一套数控机床结构的多元耦合仿生设计技术,有利于突破传统的机床结构设计模式。

采用人机工程设计原理与多元耦合仿生相结合的思路来研究数控机床的各种力学性能之间的耦合关系与相互影响,引入协同优化思想对数控机床整机进行多目标优化设计,提高机床整机的综合力学性能,减轻整机质量,确保机床使用更为便捷安全,为数控机床提供了一种新的设计理念与方法。

/References:

[1] 孙远波.人因工程基础与设计[M].北京:北京理工大学出版社,2010.SUN Yuanbo.Basis and Design of Ergonomics[M].Beijing:Beijing Institute of Technology Press,2010.

[2] 徐一春,杨秀萍,张磊,等.自行车鞍座人机耦合模型的有限元分析[J].机械设计,2013,30(4):100-102.XU Yichun,YANG Xiuping,ZHANG Lei,et al.Finite element analysis of coupled models on human body and saddle[J].Journal of Mechanical Design,2013,30(4):100-102.

[3] 任金东,陈景辉,陆善彬,等.汽车人机工程设计中人体数据应用方法的研究[J].汽车工程,2013,35(6):505-509.REN Jindong,CHEN Jinghui,LU Shanbin,et al.Research on the use of anthropometric data in vehicle ergonomic design[J].Automotive Engineering,2013,35(6):505-509.

[4] 张建国,谭云丽,薛强.基于人机工程的多功能护理床设计[J].制造业自动化,2010(6):88-90.ZHANG Jianguo,TAN Yunli,XUE Qiang.The development of amultifunctional nursing bed based on humanized design[J].Manufacturing Automation,2010(6):88-90.

[5] 吴晓莉,薛廷.基于人机工程学的数控机床设计与分析[J].中国制造业信息化,2012(17):47-50.WU Xiaoli,XUE Ting.Design and analysis ofman-machine engineering in numerical controlmachine[J].Manufacture Information Engineering of China,2012(17):47-50.

[6] 杨晓京,傅中裕.数控机床设计中的虚拟人机关系[J].机械设计,2006,23(12):23-25.YANG Xiaojing,FU Zhongyu.Virtual human-machine relationship in the design of numerical controlled machine tools[J].Journal of Mechanical Design,2006,23(12):23-25.

[7] 徐秋枫.数控机床的人性化设计[J].郑州轻工业学院学报(社会科学版),2006(3):40-42.XU Qiufeng.Humanized design of NCmachine tools[J].Journal of Zhengzhou University of Light Industry(Social Science),2006(3):40-42.

[8] KIM D I,JUNG SC,LEE JE,et al.Parametric study on design of composite-foam-resin concrete sandwich structures for precisionmachine tool structures[J].Composite and Structures,2006,75:408-414.

[9] 王向彬.立式车床回转工作台结构仿生优化设计研究[D].长春:吉林大学,2012.WANG Xiangbin.Research on Optimization Design of the Rotary Worktable for Vertical Lathe Based on Structural Bionic Method[D].Changchun:Jilin University,2012.

[10] 毛志云,高东强,黎忠炎.蜂窝结构在机床工作台中的应用研究[J].轻工机械,2010,28(6):114-117.MAO Zhiyun,GAODongqiang,LIZhongyan.Research on the application of honeycomb structure inmachine tool table[J].Light Industry Machinery,2010,28(6):114-117.

[11] 杨永彬,陈五一,赵大海.机床立柱高比刚度结构仿生设计[J].北京航空航天大学学报,2008,34(9):991-994.YANG Yongbin,CHENWuyi,ZHAO Dahai.Bionic design of column structure ofmachine tool for high specific stiffness[J].Journal of Beijing University of Aeronautics and Astronautics,2008,34(9):991-994.

[12] 汪久根,章维明,朱聘和.机床主轴的仿生设计[J].机床与液压,2007,35(5):18-19.WANG Jiugen,ZHANGWeiming,ZHU Pinhe.Bionic design ofmain spindles formachine tools[J].Machine Tool& Hydraulics,2007,35(5):18-19.

[13] LIU Shihao,YEWenhua,LOU Peihuang,etal.Bionic design for column of gantrymachining center to improve the static and dynamic performance[J].Shock and Vibration,2012,19(4):493-504.

[14] 巫修海,马云芳,张建润.高速高精度卧式加工中心动态优化设计[J].振动与冲击,2009,28(10):74-77.WU Xiuhai,MA Yunfang,ZHANG Jianrun.Dynamic optimization design of a high-speed and high-precision HMC[J].Journal of Vibration and Shock,2009,28(10):74-77.

[15] LIU Shihao,YEWenhua,LOU Peihuang,et al.Structural dynamic optimization for carriage of gantrymachining center using orthogonal experimental design and response surfacemethod[J].Journal of the Chinese Society of Mechanical Engineers,2012,33(3):211-219.

[16] MILiang,YINGuofu,SUNMingnan,etal.Effectsofpreloadson jointson dynamic stiffnessof awholemachine tool structure[J].Journal ofMechanical Science and Technology,2012,26(2):495-508.

[17] 张振文,关建东.在线监控系统对机床启动状态的识别方法[J].河北科技大学学报,2001,22(1):22-26.ZHANG Zhenwen,GUAN Jiandong.Themethod of identifying tool’son-linemonitoring and controlling system at starting phase[J].Journal of Hebei University of Science and Technology,2001,22(1):22-26.

[18] 赵扬.基于有限元技术的龙门机床结构动静态特性分析与优化设计[D].长春:长春工业大学,2012.ZHAO Yang.Based on Finite Element Technique Static and Dynamic Characteristics Structure Analysis and Optimization of Gantry Machine Tool[D].Changchun:Changchun University of Technology,2012.

[19] FRANCISZE K,ORYN S,PAWLOWSKIW.The influence of grinding processon forced vibration damping in headstock of grindingwheel of cylindrical grinder[J].International Journal of Machine Tool& Manufacture,1999,39:229-235.

[20] MAEDA O,CAO Yuzhong,ALTINTAS Y.Expert spindle design system[J].International Journal of Machine Tool& Manufacture,2005,45:2537-2548.

[21] BIANCHIG,PAOLUCCIF.Towards virtual engineer inmachine tools design[J].CIRPAnnals-Manufacturing Technology,1996,45(1):619-621.

[22] LEVIN A I.An optimum design of feed drive for NCmachine tools[J].Soviet Engineering Research,1984,4(11):51-53.

[23] PARTIEK V H.Optimal synthesis of compliantmechanisms using subdivision and commercial FEA[J].Journal of Mechanical Design,2006,128(2):337-348.

[24] STÖPPLER G,DOUGLASS.Adaptronic gantrymachine toolwith piezoelectric actuator for active error-compensation of structural oscillations at the tool centre point[J].Mechatronics,2008,18:426-433.

[25] NAMAZIA M,ALTINTASA Y,ABE T,et al.Modeling and identification of tool holder-spindle interface dynamics[J].International Journal of Machine Tools & Manufacture,2007,47:1333-1341.

[26] 郭垒,张辉,汪劲松,等.元结构方法的理论建模和验证[J].机械工程学报,2011,47(23):135-143.GUO Lei,ZHANG Hui,WANG Jinsong,et al.Theoreticalmodeling and verifications of unit structuremethod[J].Journal of Mechanical Engineering,2011,47(23):135-143.

[27] 申远,金一,褚彪,等.基于遗传算法的锻压机床多目标优化设计方法[J].中国机械工程,2012,23(3):291-294.SHEN Yuan,JIN Yi,CHU Biao,etal.Amulti-objective optimizationmethod for forgingmachine based on genetic algorithm[J].China Mechanical Engineering,2012,23(3):291-294.

[28] 杨勇,张为民,李鹏忠.基于动态灵敏度分析的数控机床床身结构优化设计[J].机械设计,2011,29(8):49-52.YANG Yong,ZHANGWeimin,LIPengzhong.Structure optimization design for NCmachine bed based on dynamic sensitivity analysis[J].Journal of Mechanical Design,2011,29(8):49-52.

[29] 丛明,房波,周资亮.车-车拉数控机床拖板有限元分析及优化设计[J].中国机械工程,2008,19(2):208-213.CONG Ming,FANG Bo,ZHOU Ziliang.Finite elementanalysis and optimization design of the carriage of turn broach NCmachine tool[J].China Mechanical Engineering,2008,19(2):208-213.

[30] 姜衡,管贻生,邱志成,等.基于响应面法的立式加工中心动静态多目标优化[J].机械工程学报,2011,47(11):125-132.JIANG Heng,GUAN Yisheng,QIU Zhicheng,et al.Dynamic and static multi-objective optimization of a verticalmachining center based on response surfacemethod[J].Journal of Mechanical Engineering,2011,47(11):125-132.

[31] 王晓煜,贾振元,杨帆,等.龙门加工中心横梁部件的拓扑优化设计与分析[J].制造技术与机床,2009(11):64-68.WANG Xiaoyu,JIA Zhenyuan,YANG Fan,et al.The topological optimation design and analysis for gantry machine tool crossbeam component[J].Manufacturing Technology & Machine Tool,2009(11):64-68.

[32] CHEN C Y,CHENG C C.Integrated design for amechatronic feed drive system ofmachine tools[C]∥IEEE/ASME International Conference on Advanced Intelligent Mechatronics.[S.l.]:[s.n.],2005:588-593.

[33] 于长亮,张辉,王仁彻,等.机床整机动刚度薄弱环节辨识与优化方法研究[J].机械工程学报,2013,49(21):11-17.YU Changliang,ZHANG Hui,WANG Renche,etal.Study onmethod forweak link identification of dynamic stiffness of amachine tool and optimization design[J].Journal of Mechanical Engineering,2013,49(21):11-17.

[34] 阳红,殷国富,刘立新,等.基于热态信息链的龙门加工中心结构优化技术[J].计算机集成制造系统,2011,17(11):2405-2414.YANG Hong,YIN Guofu,LIU Lixin,etal.Techniques of structural optimization for gantrymachining centers based on thermal information chain[J].Computer Integrated Manufacturing Systems,2011,17(11):2405-2414.