华北某地气田作业废水处理工艺优化探讨

孙涛

摘 要:该文主要介绍了某气田作业废水处理工艺改造扩能前后情况,并进行对比。现有设计处理能力400m3/d,工艺存在缺陷,自动化程度低,系统积水积泥严重,回灌井能力不足,导致实际处理能力200m3/d。通过对现有工艺进行优化,完善处理构筑物功能并使处理过程连续,提高自动化程度,使实际处理能力达到400m3/d。新工艺在具有工艺流程先进,处理效果优秀,运行成本节省,管理难度降低等特点。通过改造,该废水处理厂解决了产能无法麻烦气田发展的矛盾,还对工艺进行了升级优化,做到了处理效果提升,运营成本降低。此案例也对其他处理厂的设计和建设有着积极的借鉴意义。

关键词:气田 作业废水 工艺优化

中图分类号:U664.9 文献标识码:A 文章编号:1674-098X(2015)09(b)-0127-02

An Optimization Analysis for Wastewater Treatment Process in Certain Gas Field in North China

Sun Tao

(Shanxi Long River Petroleum Engineering Co.,Ltd.,Xian Shanxi,710000,China)

Abstract : This paper mainly introduces and compares the two different conditions , the old wastewater treatment process, and the one after expansion and reform in certain gas field.The results showed that the new process is characteristic of advanced technological process ,excellent process result, low operation cost and easy management level. The optimization experience is worth to be learned for related gas fields wastewater treatment.

Key Words: Gas field;Operation wastewater; Process optimization

在气田开采过程中,会产生大量的钻井、压裂以及井下作业废水。气田水不同于油田水,由于其和地下岩层以及天然气长期接触,不仅含有石油类物质,还会溶解可溶性盐类、悬浮物、各类有机物以及添加剂、有害气体等[1-2]。这些物质掺合在一起构成了一种高度稳定、多级分散的复合液体,且具有一定粘度,是一种高含盐、高CODCr、高悬浮物的废水。作业废水具有浊度高、粘度大和CODCr含量高且难以去除等特点,环保达标处理难度大。

1 现有工艺以及存在问题

华北某气田作业废水处理厂始建于2005年,该处理厂占地面积约11500m2,设计处理能力400m3/d,主要对气田的钻井、作业废水等进行处理,处理合格后回灌地层。

1.1 现有工艺概述

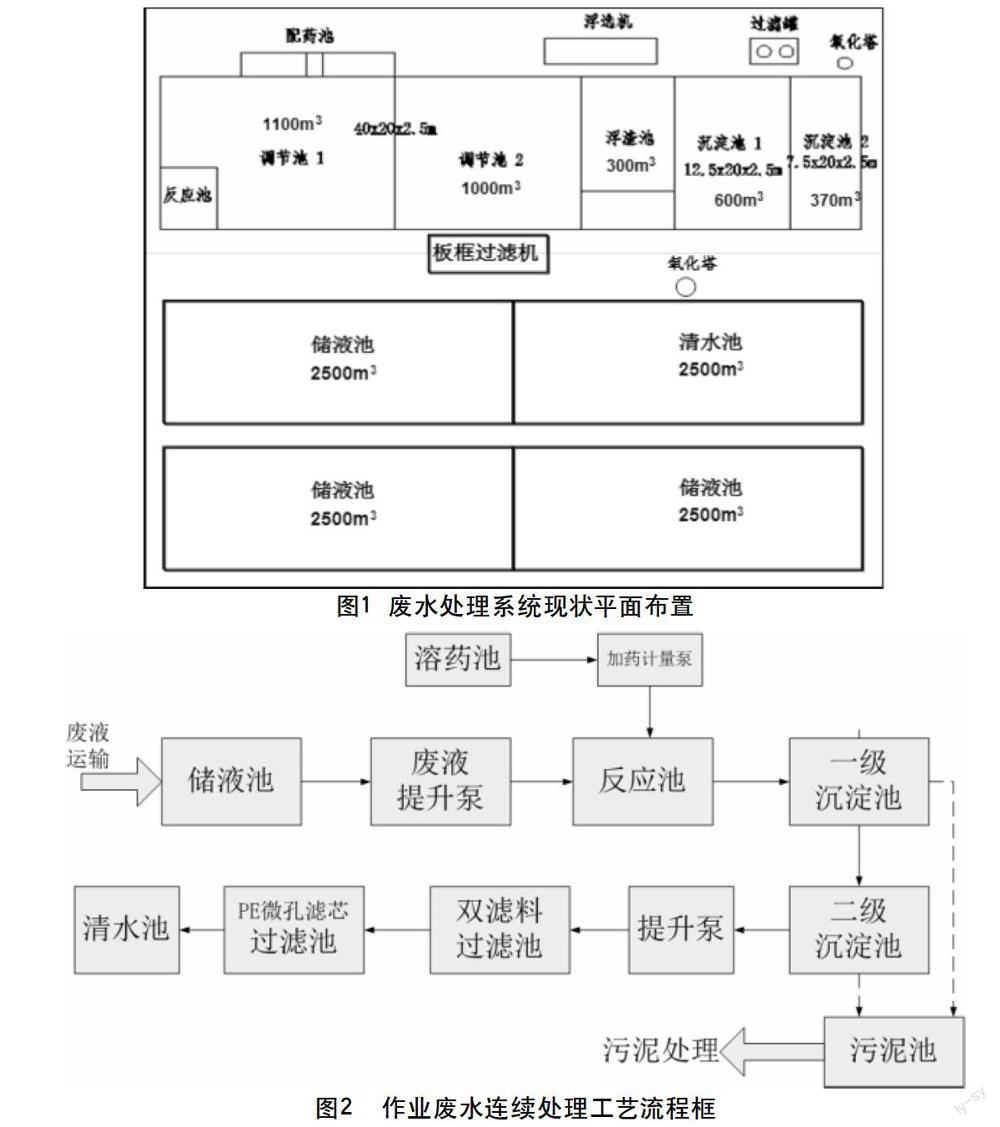

目前,该作业废水处理系统采用“化学氧化—絮凝沉降—强化固液分离”工艺进行处理,流程为:储液池废水在反应处理池内加药脱稳后,进入两级调节池沉降;调节池内的上清液经泵提升进入原浮渣池加药再次沉降,沉降后上清水再经泵提升经烧结微孔滤芯精细过滤器过滤;水质合格后进入净水水池,最终全部回灌地层。现状平面布置(见图1)。

1.2 主要存在问题

(1)处理设施存在设计缺陷,自动化程度低。

反应池、调节池、沉淀池等结构设计简单,原设计调节池现在作为沉淀池使用,上清液没有收集装置,靠人工下入潜水泵提升,收水易携带悬浮物,影响水质。底部积泥全靠1台污泥泵人工操作,没有高效集泥和机械清泥设备,工人劳动强度大、效率低、效果差。且缺乏自動加药系统,人工加药劳动强度大。

(2)有效处理能力不足,系统积水积泥严重。

由于处理构筑物功能不完善,处理过程不连续,污泥处理能力不配套,池底淤泥较厚,为保证出水水质达标,几座水池间歇运行,导致系统处理能力只能维持在200m3/d,仅有设计能力的一半。

(3)回灌井能力不足,影响净化水出路。

现有的净化水回灌井多年的运行,因地层堵塞、吸水能力下降以及受地层容纳能力的限制,回灌压力逐年升高,由初期的13MPa上升到20MPa,回灌水量逐年下降,只能间歇运行,无法满足作业废水回灌要求。

综上所述,该作业废水处理场由于原有设施的缺陷,造成处理能力无法达到设计标准。而随着勘探开发作业不断增加,作业废水处理日益成为制约发展的瓶颈问题。因此,提高作业废水处理能力并为净化水寻求新的出路已迫在眉睫。

2 工艺优化方案

根据作业废水处理站目前的处理效果,现有的处理工艺是成熟的,主要是存在处理构筑物功能不完善,处理过程不连续,时效低,工人劳动强度大等问题。因此,该改造工程仍然采用目前使用的“化学氧化—絮凝沉降—强化固液分离”工艺,此方案也与国内外主流方法保持一致[3-6]。

2.1 新方案介绍

作业废水连续处理流程有以下方面。

(1)井场来液首先卸入已建的储液池储存,在此各种不同性质的作业废水相互稀释、中和、缓冲、沉淀。

(2)再由泵提升进入三级连续反应池,在三级反应池中分别加入次氯酸钙、聚合铝(PAC)、聚丙烯酰胺溶液(PAM),完成氧化、中和、混凝过程。

(3)完成反应后自流进入两级平流式沉淀池进行固液分离,上清液通过集水槽收集自流进入出水池,再经泵提升进入双滤料和PE微孔滤芯两级过滤完成净化过程。固体沉淀在池底通过刮泥机吸泥泵抽送到污泥池,根据污泥含水率情况可加入石灰、白土或黄土等物质进行稠化,由螺杆泵抽送至脱水设备脱水固化[7]。工艺流程框(见图2)。

新系统建成后,可以实现400m3/d的处理能力,出水水质满足《碎屑岩油藏注水水质推荐指标》(SY/T5329-1994)的要求,达到回灌标准;并且与现有系统形成600m3/d的处理能力,满足远期作业废水处理需求。

该工艺水处理运行总成本包括药剂费用、动力费用、人工成本、折旧费、维修维护费、管理费用、污泥处理费用几个方面,经过计算每立方米处理费用为62.49元,做到了低成本运行。

2.2 方案对比

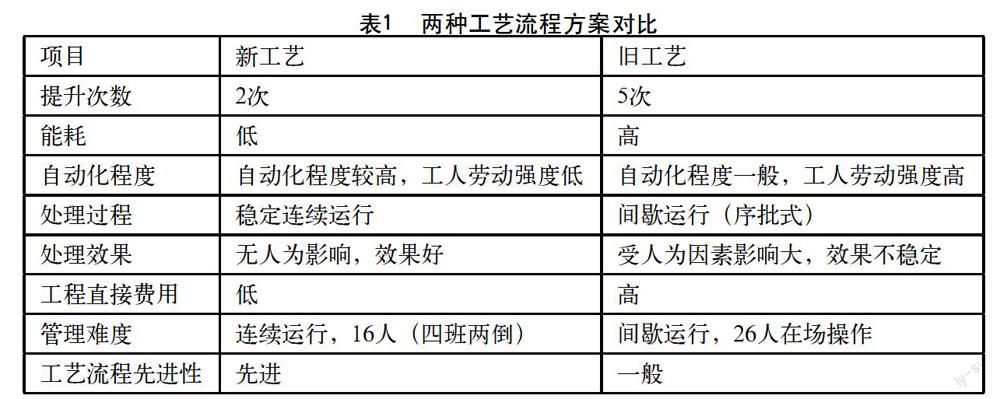

此次工艺优化新旧方案对比有以下几个特点。

(1)工艺流程先进,处理效果优秀。

新工艺对原来复杂的处理工艺流程进行了较大的改进,使得处理工艺简单,容易操作。采用稳定连续运行相比于旧工艺的序批式运行处理效果稳定全称做到自动化且无人为因素影响。

例如,在过滤阶段采用两次过滤,除了旧工艺采用的低压超高分子量聚乙烯(PE)经烧结而制成的微孔管外,增加全自动双滤料过滤罐,其填加的不是单一滤料,而是填装不同密度的上下两层滤料。根据水质要求,滤料采用不同的级配比,上层为密度较小,料径较大的轻质滤料,下层为密度较大,粒径较小的重质滤料。由于两种滤料的密度差较大,在水中下降速度也不同,密度大的下沉快,密度小的下沉慢。其优点是:经过多个周期反冲洗后,仍能保持“轻、粗”的滤料在上,“重、细”的滤料在下的分层,形成滤料粒径自上而下由粗到细的粒度阶梯滤层,发挥了不同密度、不同级配指标下滤层截污能力,保证了过滤高效工作。

(2)运行成本节省,管理难度降低。

改造前的处理工艺药剂用量较大,而且药剂由专门厂家定制,药剂费用一直较高,加大了企业污水处理成本。经技术改造后,采用均能从市场采购的常见药剂,药剂的供应商选择面广,药剂采购费用和购买费用大幅度降低[8]。同时,改造后整个流程连续运行,自动化程度高,工人劳动强度低且人数减少25%,不仅节约人力成本还易于管理。

新旧工艺对照(见表1)。

3 结语

通过改造,该废水处理厂解决了产能无法麻烦气田发展的矛盾,还对工艺进行了升级优化,做到了处理效果提升,运营成本降低。此案例也对其他处理厂的设计和建设有着积极的借鉴意义。

参考文献

[1] 胡志勇,刘俊.川西地区气田废水处理技术及应用[J].油气田环境保護, 2009,19(2):39-41.

[2] 胥尚湘,周厚安.国内外气田废水处理技术现状[J].天然气工业,1995,15(4):63-66.

[3] 陈永斌.国外油田含油污水处理技术与发展[J].中国石油和化工,2005(13): 38-41.

[4] 闫建勇,陈进富,王嘉麟,等.国外采油废水处理技术的新发展[J].油气田环境保护,2000,10(2):19-21.

[5] 范青玉,何焕杰,王永红,等.钻井废水和酸化压裂作业废水处理技术研究进展[J].油气化学,2002,19(4):387-390.

[6] 梁平,郝晓晨,张东明.某气田污水处理系统运行状况探讨[J].石油与化工设备,2010,13(12):24-27.

[7] 姚亮.苏里格第三天然气处理厂污水处理工艺优化研究[D].西安:西安石油大学,2012.

[8] 刘宇程,孙红江,冯智宏.大牛地气田污水处理厂钻井废水回注处理工艺改造[J].石油与天然气化工,2010,39(2):171-172.